为了更加深刻地理解上述因叶片数的变化而导致液力透平性能的差异,下面对不同叶片数的模型分别在一个小流量工况(15m3/h)、各自最优工况(见上节)和一个大流量工况(40m3/h)下的速度流线、湍流动能及湍流动能耗散率加以分析。

1.速度流线分布

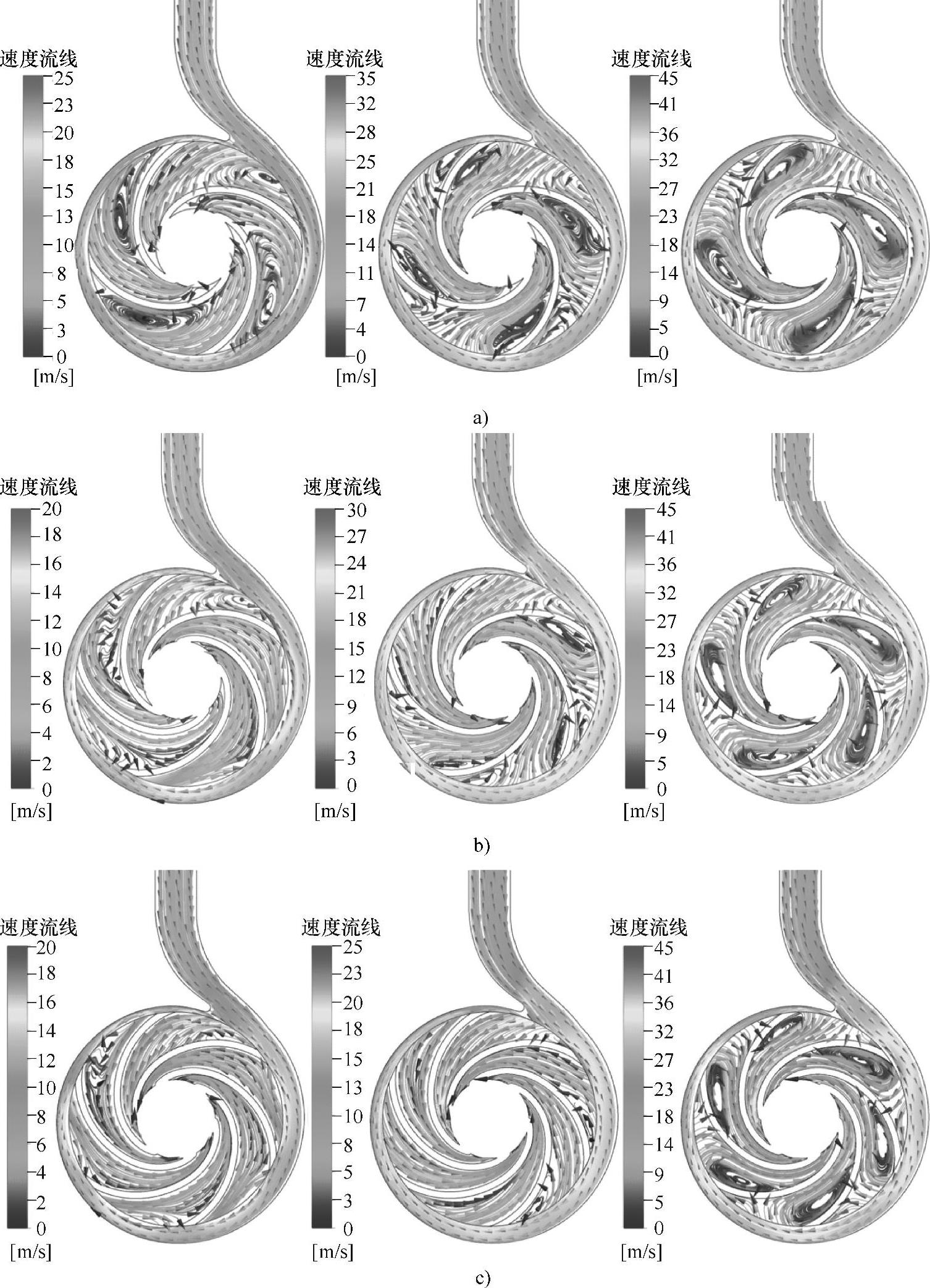

如图10⁃30所示为不同叶片数时,三个工况下液力透平中间截面(z=0)上的速度流线图。

图10⁃30 不同叶片数时液力透平在三个工况下的速度流线图

a)4叶片模型 b)5叶片模型 c)6叶片模型 (彩图见书后插页)

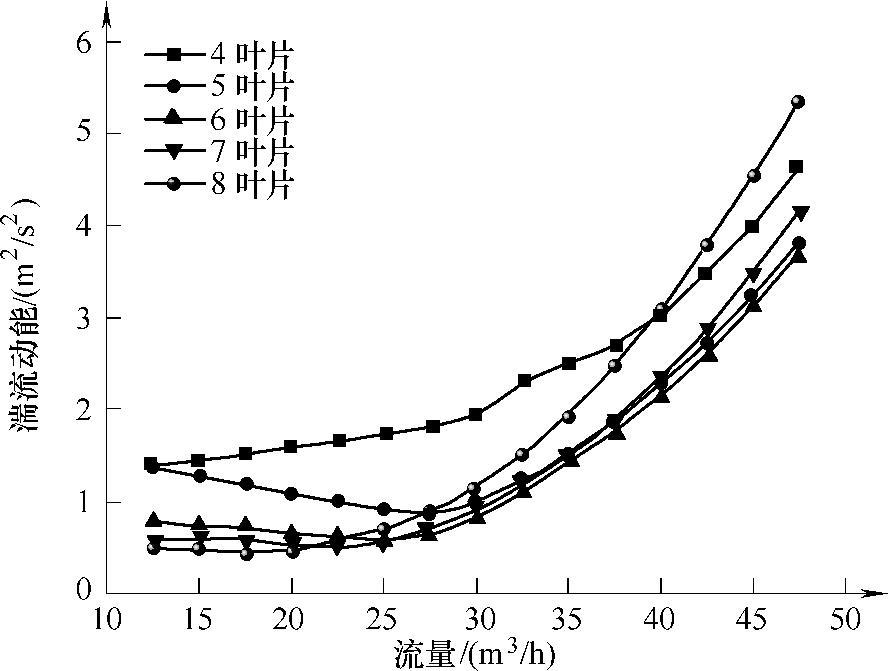

图10⁃30 不同叶片数时液力透平在三个工况下的速度流线图(续)

d)7叶片模型 e)8叶片模型 (彩图见书后插页)

从图10⁃30可以看出,对于本节研究的初始模型(4叶片)而言,无论是在小流量工况、最优工况,还是在大流量工况,在叶片进口位置处均存在着较大的漩涡区域,且叶轮内流体的速度梯度也比较大。随着叶片数的逐渐增加,在三个工况下叶轮中漩涡区域和速度梯度均逐渐减小,当叶片增加到6片之后,液力透平在各自的最优工况下叶轮中几乎没有漩涡区域,速度流线和叶轮叶片弯曲形状基本趋于一致,可见随着叶片数的增加,叶轮内部的流动有很大的改善。但叶片数增加却使得叶片表面的摩擦损失有所增加,同时在叶片出口处产生严重的排挤现象。因此,对于具体参数组合的液力透平,存在着最佳叶片数,这个叶片数能使得液力透平的效率达到最高。

2.湍流强度及湍流动能分布

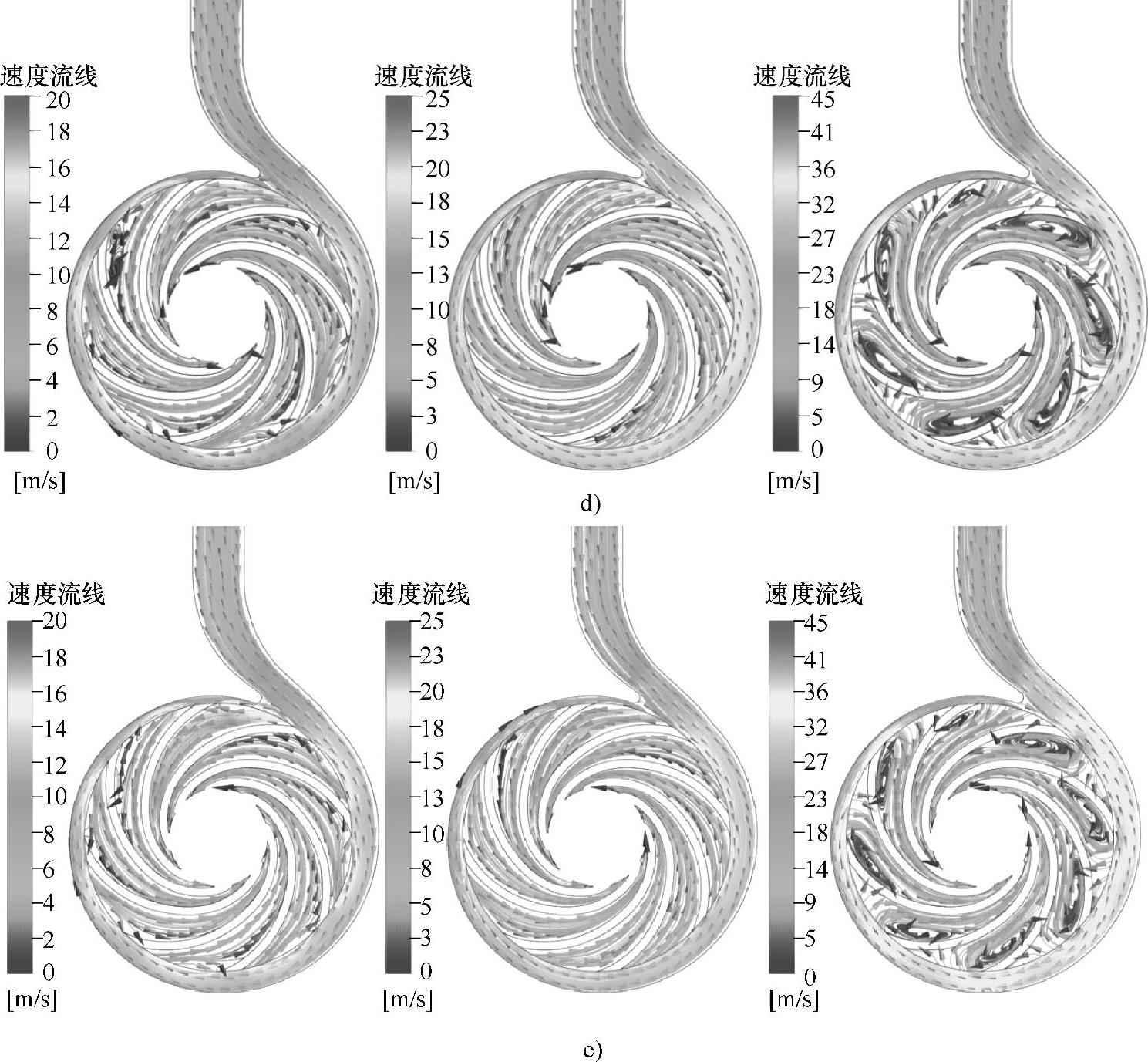

如图10⁃31所示为不同叶片数时液力透平叶轮中湍流强度体积加权平均值的分布。湍流强度体积加权平均值的计算见式(10⁃14)。

式中 I——湍流强度,定义见式(10⁃11)。

从图10⁃31可以看出,除4叶片数外,其他叶片数时液力透平叶轮中的湍流强度均随着流量的增大呈现出先减小后增大的趋势,分别在各自最优工况附近取到最小值,而4叶片数时,由于叶轮叶片数较少,湍流强度随着流量的增大而逐渐增大;在小流量区域,湍流强度随着叶片数的增加而逐渐减小,而在大流量区域则随着流量的增大呈现先减小后增大的趋势,另外从图中也可明显地看出,在小流量区域湍流强度变化的梯度相对较小,而在大流量区域湍流强度变化的梯度较大,随着流量的增大而急剧上升。

图10⁃31 不同叶片数时液力透平叶轮中的湍流强度分布

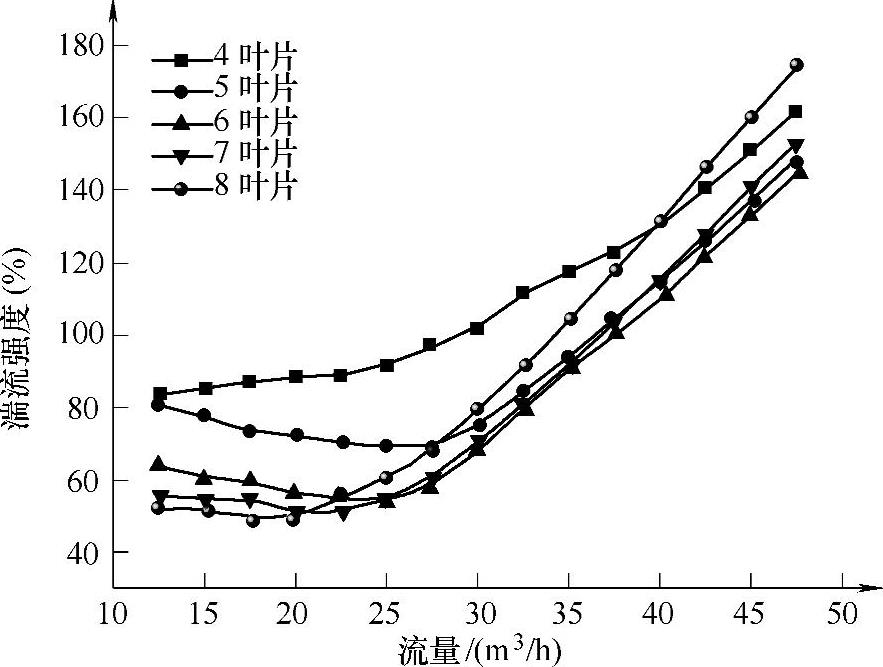

如图10⁃32所示为不同叶片数时液力透平在三个工况下叶轮中湍流动能体积加权平均值的分布。

图10⁃32 不同叶片数时液力透平叶轮中的湍流动能分布

从图10⁃32可以看出,湍流动能随叶片数的变化规律与湍流强度随叶片数变化的趋势相似,因为湍流强度与湍流动能之间存在着相对准确的关系式,即通常用含有湍流强度的公式估算湍流动能[67],具体见式(10⁃15)。

式中 ——湍流的平均速度;

——湍流的平均速度;

I——湍流强度。

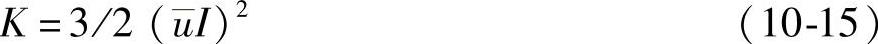

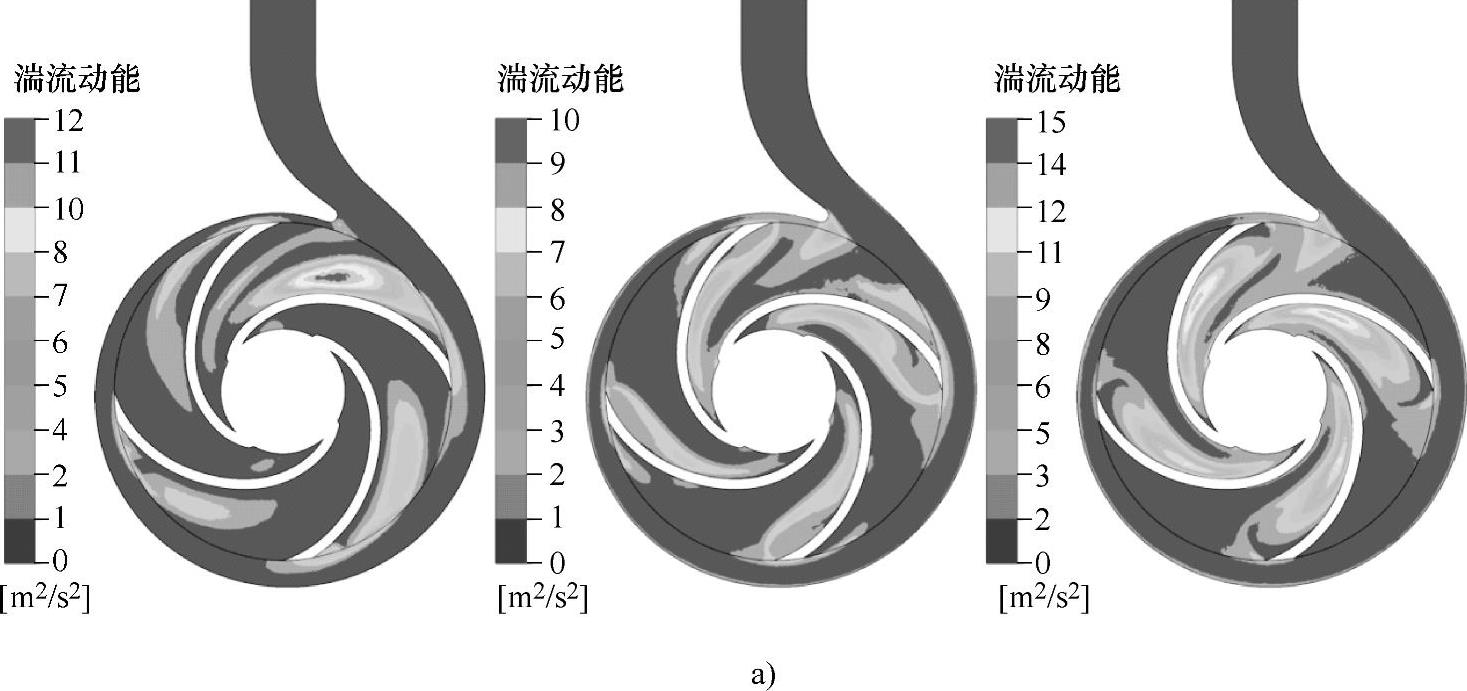

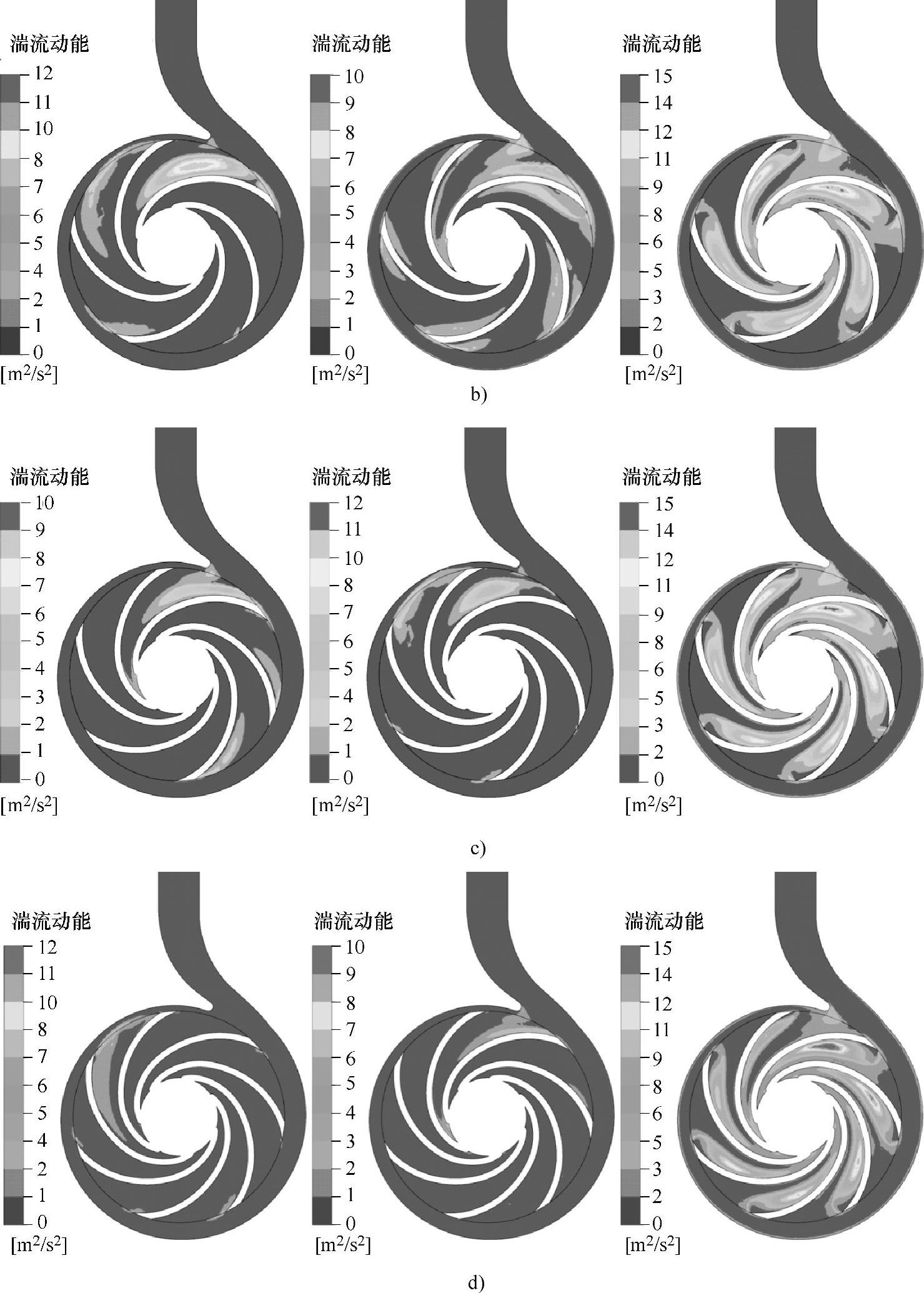

为了掌握不同叶片数时液力透平叶轮内湍流动能的分布情况,图10⁃33给出了不同叶片数时液力透平分别在三个工况下,中间截面上(z=0)的湍流动能分布云图。(https://www.xing528.com)

从图10⁃33可以看出,液力透平在小流量工况和最优工况下,叶轮中的湍流动能随着叶片数的增加而逐渐减弱。另外,在小流量工况下,当叶片数分别为4、5和6时,叶轮中湍流动能最强烈的区域在隔舌相对的位置,且在叶片的工作面附近;随着叶片数的进一步增加,叶轮中湍流动能最强烈的区域按逆时针方向转移到下一个流道,且在叶片的背面附近;在大流量工况下,叶轮中的湍流动能均大于小流量工况以及最优工况下的湍流动能,且剧烈的区域在叶轮叶片的背面附近,从隔舌相对的流道开始沿着逆时针方向,流道中的湍流动能在逐渐增大。

图10⁃33 不同叶片数时液力透平在三个工况下的湍流动能分布云图

a)4叶片模型 (彩图见书后插页)

图10⁃33 不同叶片数时液力透平在三个工况下的湍流动能分布云图

b)5叶片模型 c)6叶片模型 d)7叶片模型 (彩图见书后插页)

图10⁃33 不同叶片数时液力透平在三个工况下的湍流动能分布云图(续)

e)8叶片模型 (彩图见书后插页)

3.湍流动能耗散率

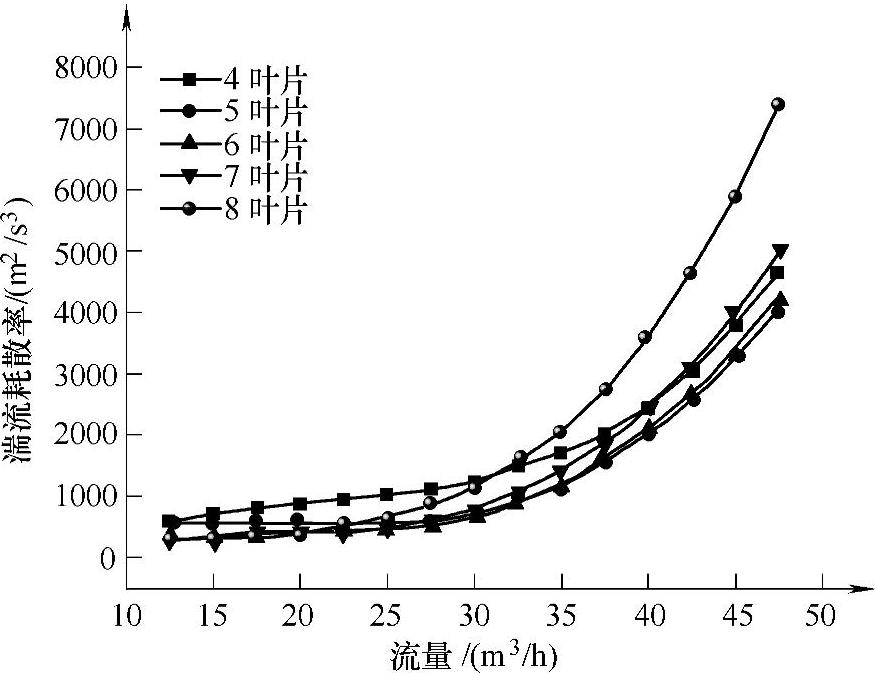

如图10⁃34所示为不同叶片数时液力透平叶轮中湍流耗散率体积加权平均值分布。

图10⁃34 不同叶片数时液力透平叶轮的湍流耗散率分布

从图10⁃34可以看出,液力透平叶轮中湍流耗散率随流量的增大而逐渐增大,在小流量区域以及最优工况附近,湍流耗散率增大的梯度较小,而在大流量工况下,湍流耗散率急剧增大;在小流量工况及最优工况附近,湍流耗散率呈现随叶片数增加逐渐减小的趋势,而在大流量工况下,湍流耗散率则呈现出先增大后减小的变化趋势。

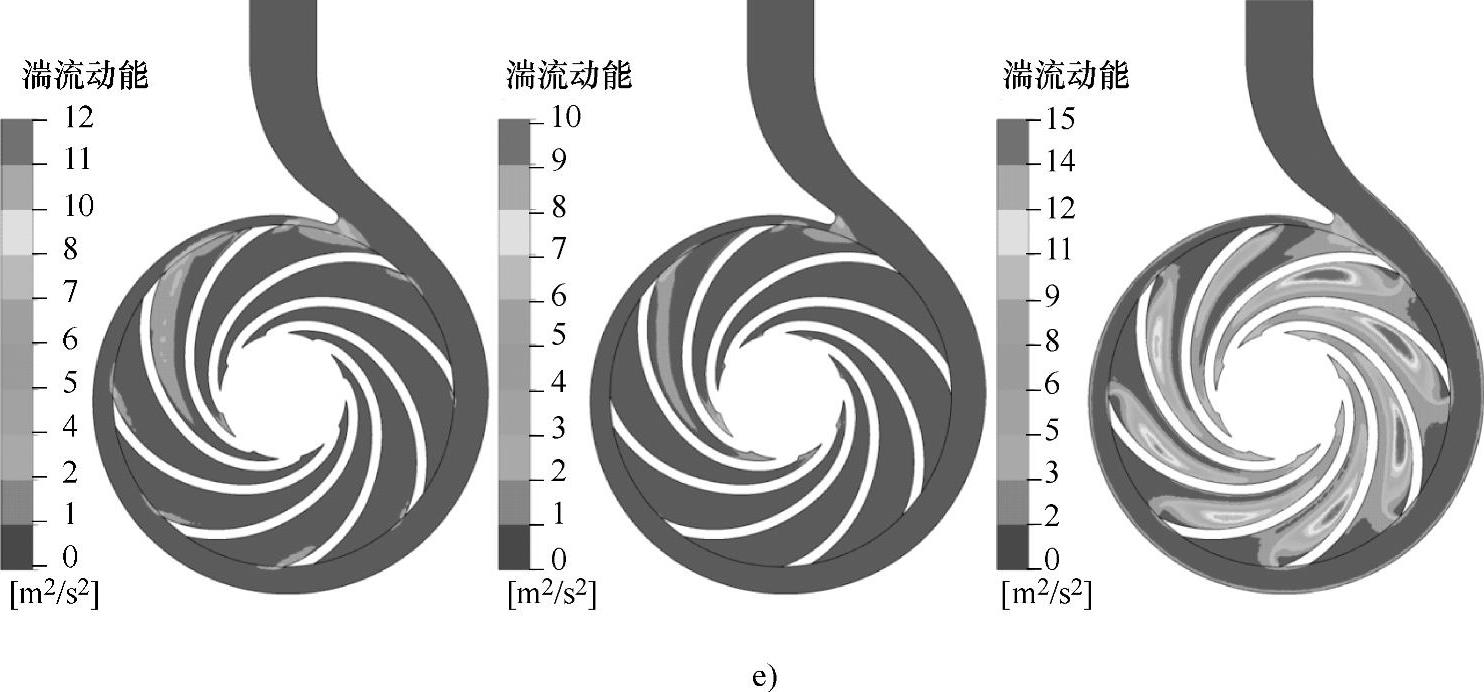

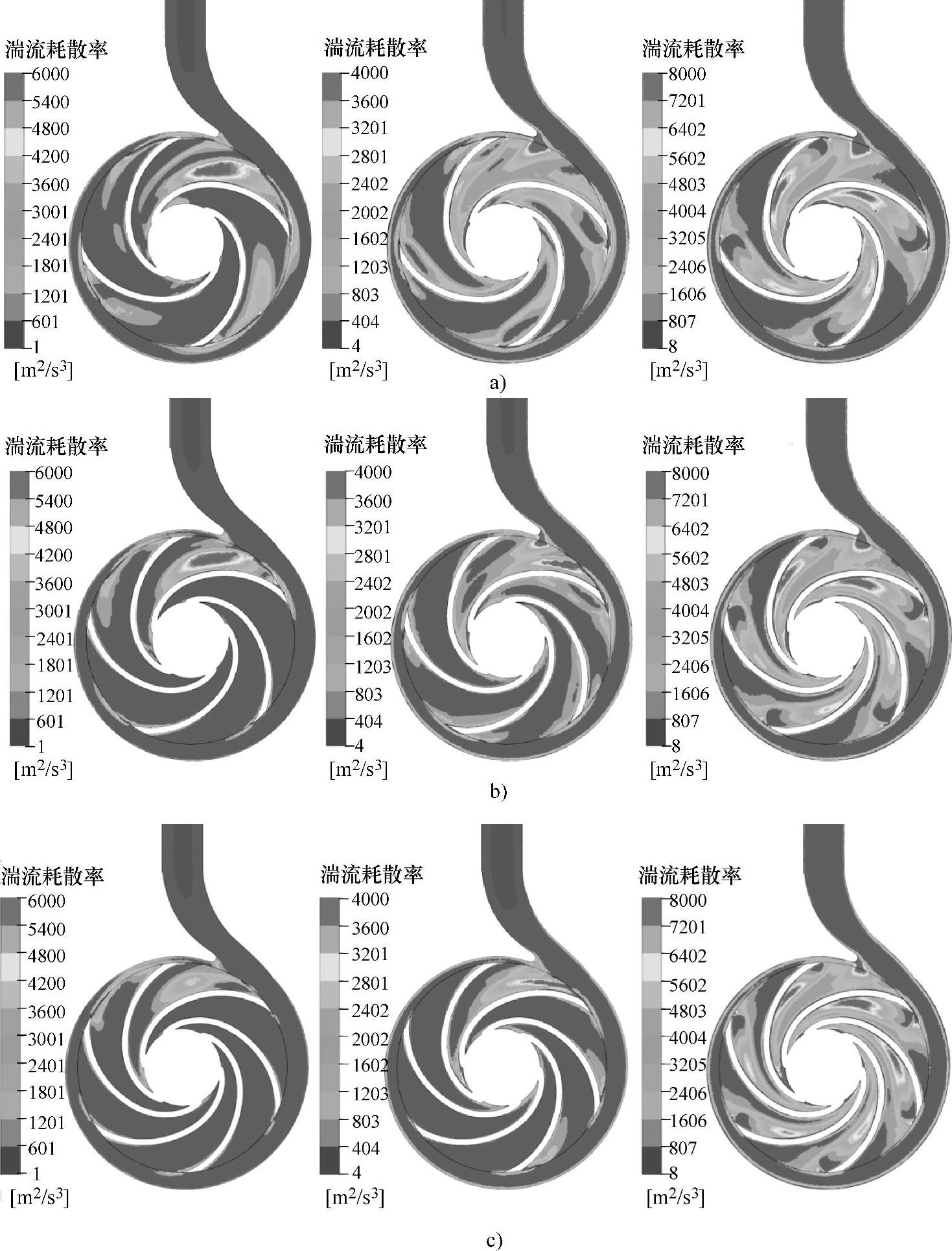

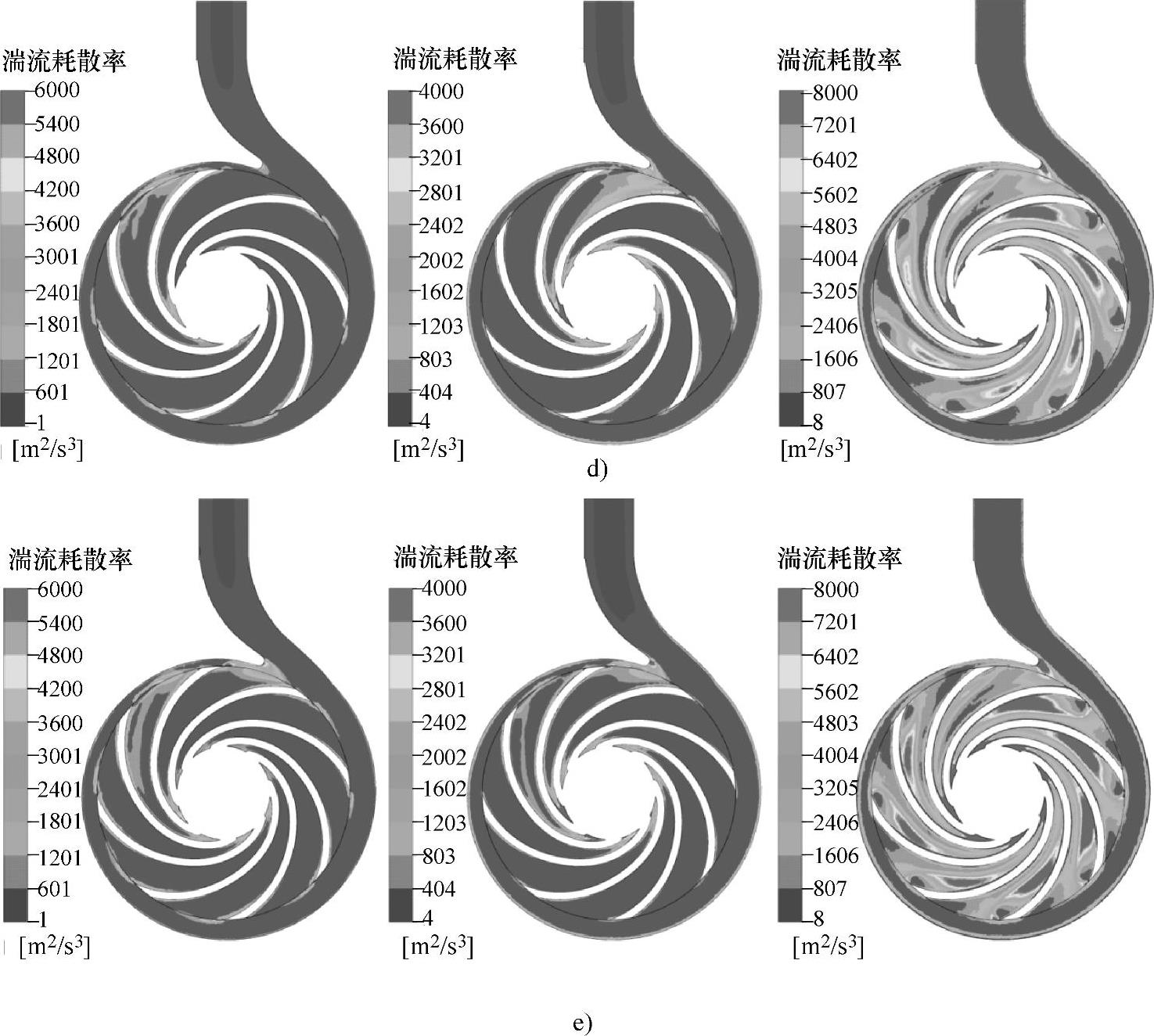

为了掌握不同叶片数时液力透平叶轮内湍流耗散率的分布情况,图10⁃35给出了不同叶片数时液力透平分别在三个工况下时,中间截面(z=0)上的湍流耗散分布。

图10⁃35 不同叶片数下液力透平在三个工况下的湍流动能耗散率分布云图

a)4叶片模型 b)5叶片模型 c)6叶片模型 (彩图见书后插页)

图10⁃35 不同叶片数下液力透平在三个工况下的湍流动能耗散率分布云图(续)

d)7叶片模型 e)8叶片模型 (彩图见书后插页)

从图10⁃35可以看出,在蜗壳中,湍流动能耗散率最大的区域在隔舌附近,且随着流量的增大而逐渐增大;在叶轮中,当液力透平的运行工况处在小流量工况和最优工况时,其湍流动能耗散率随着叶片数的增加而逐渐减小,湍流动能耗散率强烈的区域与湍流动能强烈的区域相对应,在大流量工况时也是如此,这是因为湍流动能耗散率与湍流动能存在着一定关系[67]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。