本章选取设计参数为:流量90m3/h,扬程93.6m,转速2900r/min,比转数等于55.7的单级离心泵反转作液力透平为研究对象。当该离心泵反转用作液力透平时,在叶轮的进口前添加一组导叶,且该导叶的数量与叶轮的叶片数之差为奇数,因为如果导叶叶片数和叶轮的叶片数之差为偶数,则液力透平在运转时容易产生整机共振,同时也考虑到导叶数的增多可使水力损失增加,所以本章所添加的导叶数为7、9和11。

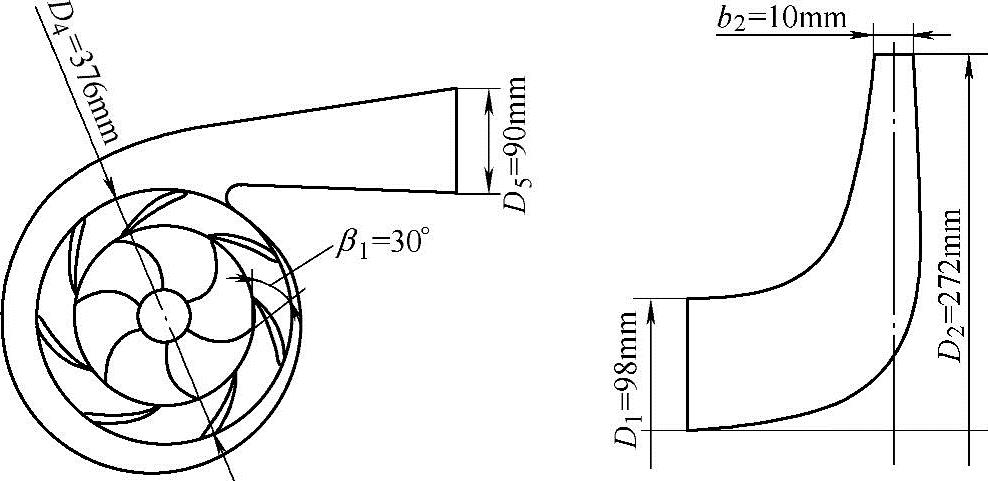

对于导叶几何参数的确定可参考混流式水轮机的导叶设计方法进行计算,并利用液力透平的基本能量方程,计算出导叶的出口液流角。在本章中不考虑有限导叶数的影响,所以认为导叶出口安放角与出口液流角相等,然后绘出导叶骨线,最后选用A18(S)圆弧翼型的参数变化规律沿导叶骨线进行加厚进而得到导叶翼型,导叶的弦长可根据导叶分布圆的间距利用经验公式进行确定。导叶设计好之后对蜗壳也要做相应的改进,主要是按照导叶弦长增大蜗壳的基圆直径。如图6⁃1所示为所选模型经添加导叶后的几何参数。

图6⁃1 模型经添加导叶后的几何参数

本章首先利用Gambit软件采用非结构网格对建立好的模型进行网格无关性研究,经研究发现:当整个流场的总网格数大于450万时,液力透平的效率在小于0.45%的范围内变化,因此当网格数大于450万时比较合适。划分该模型的总网格单元数为4527073,而面单元数为9311714。网格划分好之后进行边界条件的设置和流场计算:液力透平的进口边界被设置为速度进口,出口边界被设置为压力出口,蜗壳和导叶以及导叶和叶轮之间的交界面被设置为interface;利用软件ANSYS⁃FLUENT进行定常计算,采用基于压力的求解器,设置计算的收敛标准为10-5,选用介质为清水,然后采用SIMPLEC算法做相应的计算,湍流模型被选为SSTk-ω湍流模型。(https://www.xing528.com)

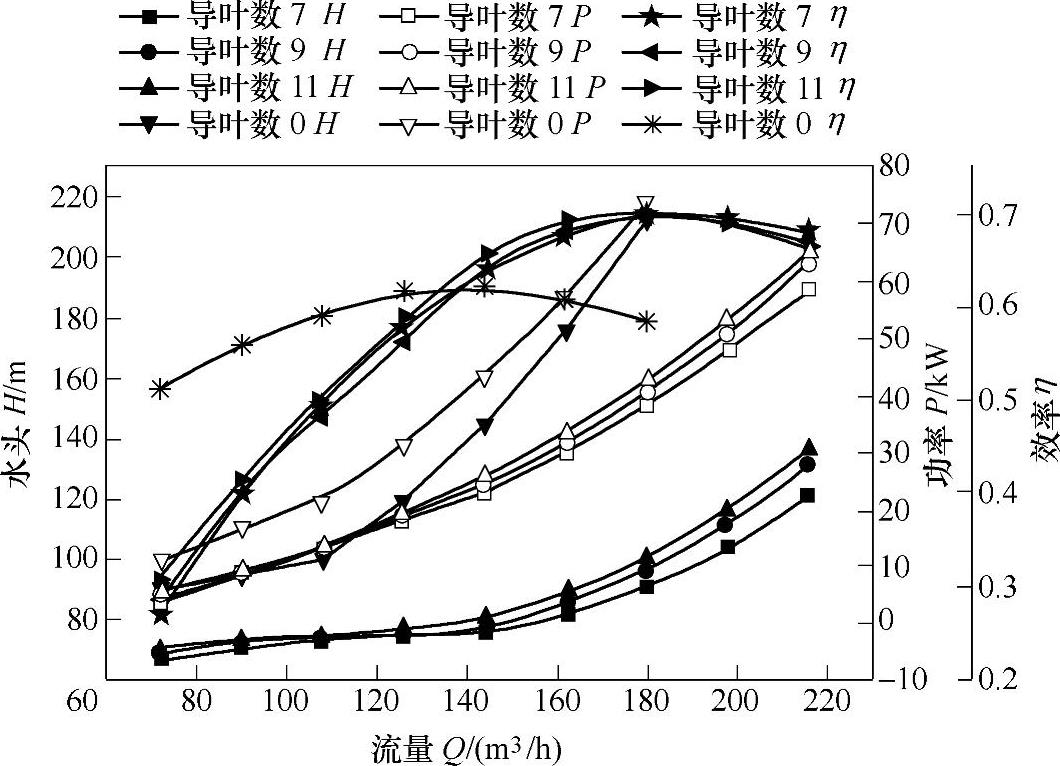

如图6⁃2所示为不同导叶数下液力透平的外特性曲线。

图6⁃2 不同导叶数下液力透平的外特性曲线

从图6⁃2中可以看出叶轮进口前添加导叶后液力透平的水头和功率均减小,且添加不同数量的导叶后在小流量时水头和功率基本无变化,而在大流量时随着导叶数的增加水头和功率也逐渐增加。还可以看出添加导叶后液力透平的最优工况点向大流量方向偏移,且添加导叶后最优工况点的效率远大于未加导叶时(z=0)的最优工况点的效率。添加不同数量的导叶后在小流量时导叶数等于11时的效率较大,随着流量的增加,在最优工况点处不同数量的导叶数下的效率基本相同。随着流量的继续增加,导叶数等于11时的效率下降最快,且最小,此时导叶数等于7的效率较大,但在整个工况范围内导叶数等于9时效率变化最小,且与其他导叶数下的效率相差较小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。