在“工业4.0”及“互联网+”的背景下,数控系统的未来发展与竞争出现了新的变化,更多的竞争将会聚焦于如何利用互联网的优势,让数控系统的计算能力获得无限扩展,并且通过对分享经济等新兴商业模式的理解,合理打造与之相适应的功能成为未来的重要趋势。

一、数控系统智能化要求

从制造技术本身来看,数控系统的智能化在以下4个方面进行:操作智能化、加工智能化、维护智能化及管理智能化,如图11.1所示。

图11.1 数控车床智能化的需求

机床在加工过程中通过采用各种传感器,借助实时监控和补偿技术,进一步提高机床性能。日本马扎克、大隈等公司在智能化方面提供了许多先进的技术,如主轴抑振、智能防碰撞等。沈阳机床i5数控提供了基于特征的编程和图形化诊断等功能。

二、基于云平台的数控系统

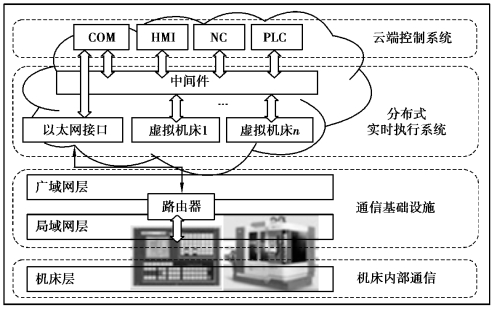

在云计算的基础上,德国斯图加特大学提出“全球本地化”(glocalized)云端数控系统。其概念如图11.2所示。可知,传统数控系统的人机界面、数控核心和PLC都移至云端,本地仅保留机床的伺服驱动和安全控制,在云端增加通信模块、中间件和以太网接口,通过路由器与本地数控系统通信。这样,云端有每一台机床的“数字孪生”(Digital Twin),在云端就可进行机床的配置、优化和维护,极大方便了机床的使用。实现所谓的控制器即服务CaaS(Control as a Service)。

图11.2 云端数控系统的概念

数字孪生是指特定物理对象的数字镜像,包括描述其几何、材料、组件及行为的设计规范和工程模型以及其所代表实体特有的生产和运营数据,成为形影不离的“伴侣”,是物理对象属性及状态的最新和准确的实时镜像,包括形状、位置、状态及运动。机床的数字孪生可在多个信息域同时存在,有多个“化身”,在产品设计阶段承担方案论证、结构和功能验证以及性能参数优化的作用;在构建工厂的规划阶段参与完成布局规划、系统优化模拟仿真等工作;在运行阶段进行加工状态判断和预测,实现机床的智能控制和预防性维护,直到产品报废终结,甚至在其后还存在。

三、互联网数控系统及其生态系统(https://www.xing528.com)

在互联网条件下,数控系统必须要成为一个能产生数据的透明的智能终端,让制造过程及其全生命周期“数据透明”。通过智能终端的“透明”,实现制造过程的透明,不仅方便加工零件,而且产生服务于管理、财务、生产、销售的实时数据,实现设备、生产计划、设计、制造、供应链、人力、财务、销售及库存等一系列生产和管理环节的资源整合与信息互联。

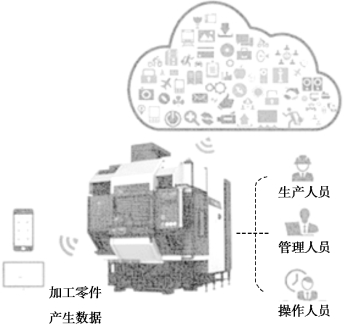

沈阳机床集团围绕i5智能机床在世界上领先建立起了机床生态系统。如图11.3所示为i5智能机床的数据产生及应用示意图。通过“透明”的i5智能系统,i5智能机床可实时在线,为上述管理过程提供精准的数据依据,成为新制造业态的基础。

iSESOL(i-Smart Engineering & Services Online)是沈阳机床旗下的公司研发的云制造平台。例如,云端产能分享平台,用户可将闲置产能公示于iSESOL产能平台,有产能需求的用户无须购买设备即可快速获得制造能力。通过这种方式,产能提供方可利用闲置产能获得收益,产能需求方可以以较低的成本获得制造能力,双方通过分享获得利益最大化。无疑,这种模式将会成为制造业互联网的一个重要形式。

图11.3 i5智能机床的数据产生及应用示意图

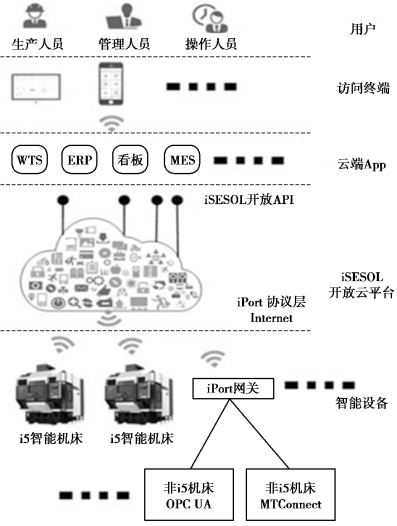

图11.4 基于iSESOL平台的智能机床互联网应用框架

如图11.4所示为基于iSESOL平台的智能机床互联网应用框架。所有的i5智能设备通过iPort协议接入iSESOL网络,非i5的设备(如OPC UA终端或MTConnect终端)可通过iPort网关接入iSESOL网络。类似ERP、MES、远程看板等云端的App应用通过iSESOL聚合的实时数据和访问接口实现对远程设备的统一访问。iSESOL提供针对不同设备的数据字典映射统一不同设备的访问方式,云端App只需通过标准的服务或参数命名,即可订阅各类事件和数据信息,实现统一的设备访问。最终用户可通过不同的终端安装App,实现对设备的各类互联网应用。在这个平台下建立的产能协同生态系统,目前已接入机床几千台,目前日常联机接入2 500台左右。

四、结论和展望

机床数控系统的智能化与网络化是大势所趋。基于CPS的理念,引导智能数控系统发展,通过网络、平台从整个系统的视角实现数控车床的智能化。

智能化的发展是一个循序渐进的过程。目前,对智能化还有不同的理解,也没有普遍适用的解决方案。数控车床商业模式的创新和真正落地运营就一定依赖于数控系统的智能化与网络化。未来的数控系统将会越来越多地将互联网的影响渗透制造环节,通过数据的累积、传输和挖掘,将会诞生越来越多的智能化制造能力,透明和分享化将会为制造业带来翻天覆地的变革。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。