【摘要】:④能独立完成如图4.16所示的加工任务。图4.16低台阶零件加工图二、任务分析该零件有两处外圆φ38,φ36的加工。毛坯长度55 mm,实际加工总长35 mm,不需切断零件,毛坯留有20 mm长可装夹。表4.9量具清单4.加工工艺加工工艺卡见表4.10。6)单段运行开始加工时,用单段方式车削,检查车刀位置是否正确。8)工件检验零件加工完后,用量具测量各处尺寸。如有问题,应分析其问题所在。

一、任务要求

①用G00,G01指令编制台阶轴的加工程序。

②能操作车床完成开机回零,用增量“+”手轮完成X向、Z向的对刀操作。

③用程序校验验证程序有无错误。

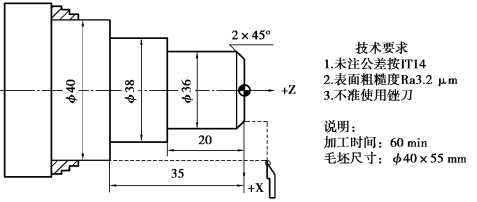

④能独立完成如图4.16所示的加工任务。

图4.16 低台阶零件加工图

二、任务分析

该零件有两处外圆φ38,φ36的加工。其中,φ40是毛坯尺寸,不需车削。毛坯长度55 mm,实际加工总长35 mm,不需切断零件,毛坯留有20 mm长可装夹。

三、加工工艺方案

1.装夹零件

零件只需单头加工,且不切断,故一次装夹即可完成加工。用三爪卡盘夹持零件,伸出长>35 mm(应考虑车床Z向限位,刀架左侧与卡盘的安全距离)。

2.工件坐标系

以零件的右端面圆心为工件坐标系原点,通过对刀方式建立工件坐标系。

3.刀量具准备

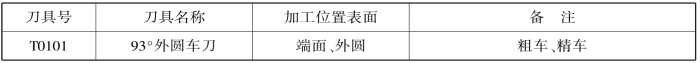

刀具清单见表4.8。

表4.8 刀具清单

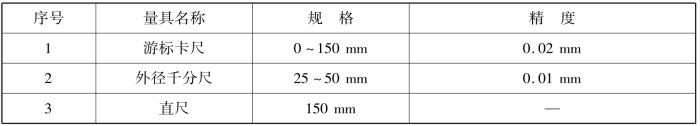

量具清单见表4.9。

表4.9 量具清单

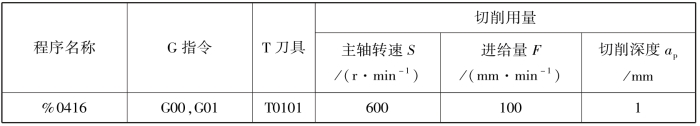

4.加工工艺

加工工艺卡见表4.10。

表4.10 加工工艺卡

(https://www.xing528.com)

(https://www.xing528.com)

续表

5.编辑程序

加工程序见表4.11。

表4.11 加工程序

续表

6.实训加工操作步骤

1)准备工作

检查机床,准备好工具、量具、刀具及毛坯。

2)开始

装夹刀具、工件。

3)试切对刀

试切外圆、端面,分别测量后输入刀补。

4)输入程序

在编辑状态下,完成程序输入。

5)程序校验

自动方式下锁住机床,调出窗口进行程序校验。

6)单段运行

开始加工时,用单段方式车削,检查车刀位置是否正确。

7)自动加工

确定车刀轨迹路线正确后,选择“自动”,再按“循环启动”键车削零件。

8)工件检验

零件加工完后,用量具测量各处尺寸。如有问题,应分析其问题所在。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。