一、辅助功能M代码

辅助功能由地址字M和其后的一位或两位数字组成。它主要用于控制零件程序的走向,以及机床各种辅助功能的开关动作。

M功能有非模态M功能和模态M功能两种形式。

①非模态M功能(当段有效代码):只在书写了该代码的程序段中有效。

②模态M功能(续效代码):一组可相互注销的M功能,这些功能在被同一组的另一个功能注销前一直有效。

模态M功能组中包含一个缺省功能(见表4.3)。系统上电时将被初始化为该功能。另外,M功能还可分为前作用M功能和后作用M功能两类。

①前作用M功能:在程序段编制的轴运动之前执行。

②后作用M功能:在程序段编制的轴运动之后执行。

华中HNC-21T数控系统M代码及功能见表4.3。

表4.3 M代码及功能

注:▶标记的为缺省值。

1.CNC内定的辅助功能

1)程序暂停M00

当CNC执行到M00指令时,将暂停执行当前程序,以方便操作者进行刀具的更换、工件的尺寸测量、工件调头、手动变速等操作。暂停时,机床的进给停止,而全部现存的模态信息保持不变。欲继续执行后续程序,再按操作面板上的“循环启动”键。M00为非模态后作用M功能。

2)程序结束M02

M02一般放在主程序的最后一个程序段中。当CNC执行到M02指令时,机床的主轴、进给、冷却液全部停止,加工结束。使用M02的程序结束后,若要重新执行该程序,必须重新调用该程序,或在自动加工子菜单下按子菜单F4键(请参考华中HNC-21T数控系统操作说明书),再按操作面板上的“循环启动”键。M02为非模态后作用M功能。

3)程序结束,并返回到零件程序头M30

M30与M02功能基本相同,只是M30指令还兼有控制返回到零件程序头(%)的作用。使用M30的程序结束后,若要重新执行该程序,只需再按操作面板上的“循环启动”键。

4)子程序调用M98

子程序调用M98和从子程序返回M99指令的意义:M98用来调用子程序;M99表示子程序结束,执行M99使控制返回主程序。

(1)子程序的格式

子程序的格式:

%××××;

…

M99;

在子程序开头,必须规定子程序号,以作为调用入口地址。在子程序的结尾用M99,以控制执行完该子程序后返回主程序。

(2)调用子程序的格式

调用子程序的格式:

M98 P__ L__;

说明:

P:被调用的子程序号。

L:重复调用次数。

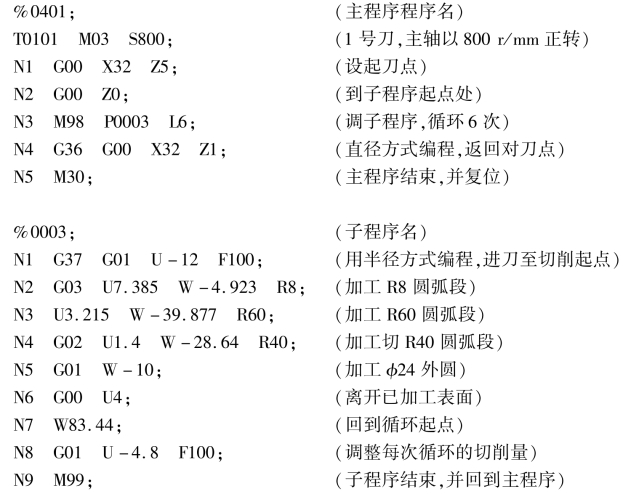

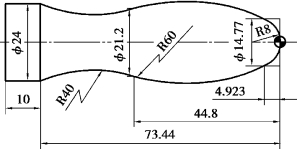

如图4.10所示(该例为半径方式编程),编制程序如下:

图4.10 半径方式编程实例

2.PLC设定的辅助功能

①主轴控制指令M03,M04,M05分别表示主轴正转、反转、停转,且可相互注销。M05主轴停转为缺省功能。

②冷却液控制指令M07,M08,M09分别表示切削液打开、打开、关闭。M09关闭切削液为缺省功能。

二、主轴功能S、进给速度F和刀具功能T

1.主轴功能S

控制主轴转速数值为转动速度,其单位为r/min。

恒线速功能时,S为切削线速度(转动速度),其单位为m/min。G96恒线速度有效,G97取消恒线速度。主轴功能S是模态指令,只有在主轴速度可调节时有效,且主轴转速可借助机床控制面板上的主轴倍率开关进行修调。

2.进给速度F

进给速度F表示工件被加工时刀具相对于工件的合成进给速度,F的单位取决于G94(每分钟进给量mm/min)或G95(主轴每转刀具的进给量mm/r),使用下式可实现每转进给量与每分钟进给量的转化,即

fm=frS

式中 fm——每分钟的进给量,mm/min;

fr——每转的进给量,mm/r。

当工作在G01,G02,G03方式下,编程的F一直有效,直到被新的F值所取代;当工作在G00方式下,快速定位的速度是各轴的最高速度,与所编F无关。

借助机床控制面板上的倍率按键,F可在一定范围内进行倍率修调。当执行螺纹循环G76,G82,螺纹切削G32时,倍率开关失效,进给倍率固定在100%。

3.刀具功能T

T代码用于选刀,其后的4位数字分别表示选择的刀具号和刀具补偿号。

例如,T0202,前面的02表示刀具号,后面的02表示刀具补偿号。

三、准备功能G代码

准备功能由地址字G和其后的一位或两位数字组成。它用来规定刀具和工件的相对运动轨迹、机床坐标系、坐标平面、刀具补偿、坐标偏置等。

准备功能根据功能的不同分成若干组。其中,00组的G功能称为非模态;其余组的称为模态G功能。

1.非模态G功能

只在所规定的程序段中有效,程序段结束时被注销。

2.模态G功能(续效指令)

一组可相互注销的G功能,这些功能一旦被执行,则一直有效,直到被同一组的G功能注销为止。(https://www.xing528.com)

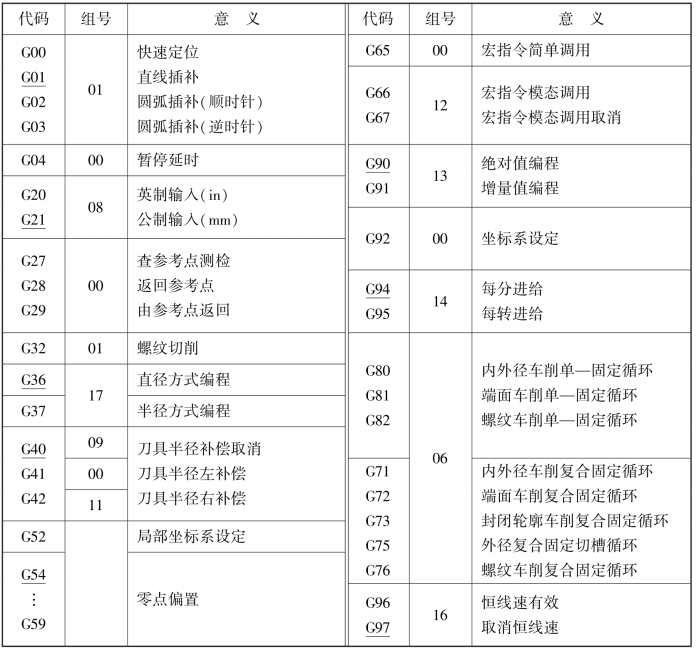

准备功能G代码见表4.4。

表4.4 准备功能G代码

注:1.00组中的G代码是非模态的,其他组的G代码是模态的。

2.标记下画线的是缺省值。

3.常用功能指令的属性

1)指令分组

所谓指令分组,是将系统中不能同时执行的指令分为一组,并以编号区别。例如,G00,G01,G02,G03编号为01组,G54—G59编号为11组等。

对不同组的指令,可放在同一行中进行组合,同时执行不同的功能。

例如:

G40 G21 G54; (正确的程序段,3个指令是不同组的指令)

同组指令具有相互取代作用,不能放在同一行中进行组合。如果放在同一行中,程序也只执行最后编辑的指令动作了。

又如:

G01 G02 X30 Z30 R30;(是错误的程序段,2个指令是同组指令)2)开机默认指令

为避免编程人员在编程时遗漏指令,数控系统中对每一组指令都选取其中的一个最常用的指令作为开机默认指令(也称缺省值)。这些指令在开机或系统复位时都自动生效。

常见的开机默认指令有G01,G21,G36,G40,G90,G94等。当程序中没有G96或G97指令时,用程序M03 S500就会执行,设置主轴的正转速度为500 r/min。

4.坐标功能指令规则

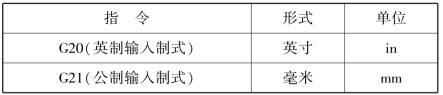

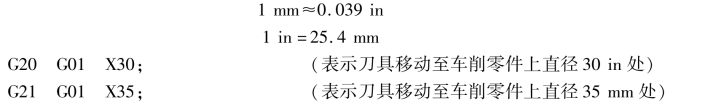

1)尺寸输入指令G20,G21

机械加工图纸和工程图纸的尺寸标注有公制和英制两种形式。我国加工制造行业大多采用的是公制尺寸,即以毫米为单位的尺寸居多。数控系统在开机后G21状态,也可利用G代码将有公制和英制的尺寸进行相互转换。

两种形式的尺寸单位见表4.5。

表4.5 尺寸输入形式

公制和英制单位换算为

2)绝对值编程G90与相对值编程G91

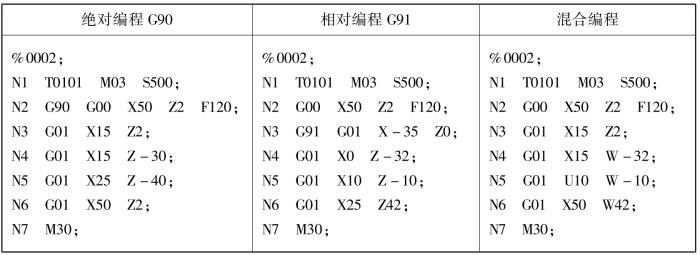

在数控编程时,有绝对值编程和相对值编程两种方式。为了编程时方便计算坐标点,有时会用两者的混合编程。

注意:G90和G91不带参数。

格式:

G90;

G91;

(1)绝对值编程

所有坐标点的坐标值都是以工件坐标系原点计算的,称为绝对坐标。它用G90指令。例如:

G90 G01 X50 Z3 F120;

(2)相对值编程

坐标系中,坐标值是刀具从起点至下一点的实际位移量,称为增量(相对)坐标。它用U,W分别替代X,Z,或G91指令后仍然用X,Z。

如图4.11所示,使用G90,G91,以及混合编程(见表4.6),车刀运动轨迹经过1,2,3,4点,然后返回1点。

图4.11 车削加工路线

表4.6 绝对编程、相对编程和混合编程

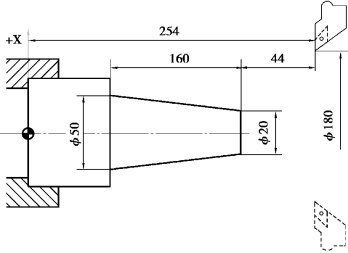

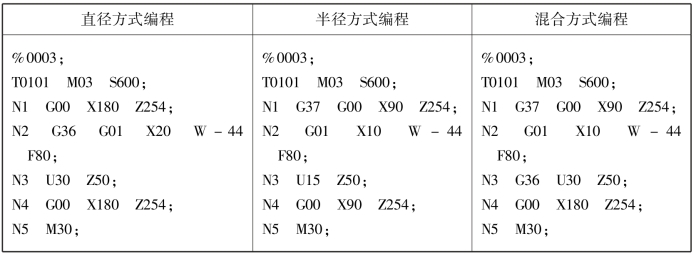

3)直径方式编程指令G36和半径方式编程指令G37

格式:

G36;

G37;

说明:

该组指令用于选择编程方式。G36和G37不带参数。

数控车床加工的零件通常是旋转体,其X轴可用两种方式加以指定,即直径方式和半径方式。G36为默认值,数控车床出厂时一般设为直径方式编程。

如图4.12所示,分别用直径方式编程、半径方式编程和混合方式编程。其编制程序见表4.7。

4)进给速度单位的设定指令G94,G95

格式:

G94;

G95;

说明:

G94,G95用于指定进给速度F的单位,同样不带参数。

G94:每分钟进给。对线性轴,F的单位按G20/G21的设定为mm/min或in/min;对旋转轴,F的单位为(°)/min。

G95:每转的进给量,即主轴转一周时刀具的进给量。对线性轴,F的单位按G20/G21的设定为mm/r或in/r;对旋转轴,F的单位为(°)/min。这个功能只在主轴装有编码器时才能使用。

G94,G95:模态功能,可相互注销;G94为默认值。

图4.12 直径方式编程与半径方式编程示意图

表4.7 直径方式编程、半径方式编程和混合方式编程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。