一、机床原点

机床原点(即机床零点)是机床上设置的一个固定点,用于确定机床坐标系的原点。它是在机床装配、调试时就已设置好的,一般情况下不允许用户更改。数控车床上的机床原点一般设置在卡盘端面与主轴中心的交点处。

二、机床参考点

大多数数控车床在开机后都要进行回参考点(机床回零)操作。开机回参考点的目的就是建立机床坐标系,并确立机床坐标系的原点。该坐标系一经建立,只要不断电,将永远保持不变(或不被修改)。

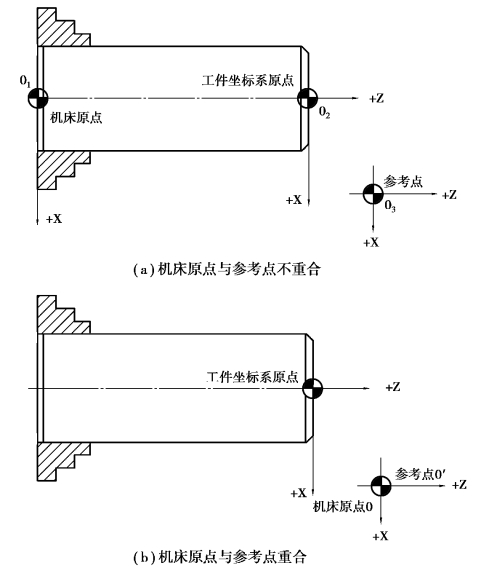

数控车床的参考点与机床原点的距离由系统参数设定。当值为零时,则表示这两个坐标原点是重合的;当值不为零时,则机床在开机回参考点后,机床参考点就在机床坐标系中的X轴、Z轴正向的极大值处,如图4.4所示。

图4.4 机床上3个坐标系原点

三、工件坐标系原点

1.工件坐标系原点的设置

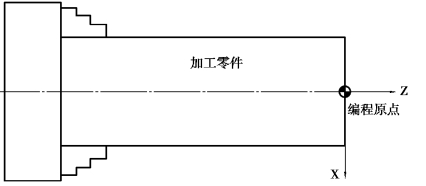

原点的设置要尽量满足编程简单,尺寸换算少,以及引起的加工误差小等要求。一般情况下,程序原点应设置在尺寸标注的基准或定位基准上。对于车床编程而言,工件坐标系原点一般设置在工件轴线与工件的前端面、后端面、卡爪前端面的交点上。大多数编程人员把编辑程序的原点设置在工件右端面的旋转中心上,如图4.5所示。

2.工件坐标系与对刀点

1)工件坐标系

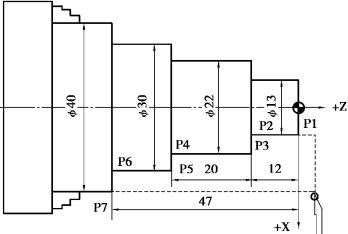

工件坐标系是编程人员在编程时使用的。编程人员选择工件上的某一已知点为原点(也称编程原点),建立一个新的坐标系,称为工件坐标系。工件坐标系一旦建立,便一直有效,直到被新的工件坐标系所取代,如图4.6所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4.5 工件坐标系原点

图4.6 工件坐标系中节点的坐标

2)对刀点

对刀点是零件程序加工的起始点。对刀的目的是确定程序原点在机床坐标系中的位置。对刀点可与程序原点重合,也可在任何便于对刀之处,但该点与程序原点之间必须有确定的坐标联系。

注意:当用直径方式编程时,X轴方向的坐标值就用直径值来表示;Z轴方向的坐标值按数学直角坐标系方法编辑。图4.6中,P1,P2,P3,P4,P5,P6,P7的坐标表示如下:

P1(13,0),在程序编写中为X13 Z0;

P2(13,-12),在程序编写中为X13 Z-12;

P3(22,-12),在程序编写中为X22 Z-12;

P4(22,-32),在程序编写中为X22 Z-32;

P5(30,-32),在程序编写中为X30 Z-32;

P6(30,-47),在程序编写中为X30 Z-47;

P7(40,-47),在程序编写中为X40 Z-47。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。