逆变焊机主电路的逆变环节是故障多发“地带”,逆变电路多采用MOS场效应晶体管或VMOS场效应晶体管用作功率逆变器件。一般维修者,对场效应晶体管的应用和检测,比双极型晶体管要生疏一些。场效应晶体管有多种类型,但用于逆变功率电路的,常用为增强型绝缘栅MOS、VMOS场效应晶体管,下面简述一下其基本原理和检测方法。

双极型晶体管与场应晶体管相比,前者有两种载流子参与导电,为双极型器件;后者只有一种载流子(多数载流子)参与导电,又称为单极性晶体管。前者为电流驱动器件,输入阻抗较低,需吸取一定的信号电流;后者是利用电场效应来控制其电流大小的半导体晶体管,为电压驱动器件,具有极高的输入阻抗,(理论上)几乎不取用信号电流,可以大幅度降低驱动电路的功耗。后者还有更多的优点,比如具有负的电流温度系数,即在栅—源电压不变的情况下,导通电流会随管温升高而减小,故不存在由于“二次击穿”现象所引起的管子损坏现象。可以多管并联使用,无需采用均流措施。

VMOS场效应晶体管又称功率场效应晶体管,其全称为V型槽MOS场效应晶体管。它是继MOS场效应晶体管之后新发展起来的高效、功率开关器件。它不仅继承了MOS场效应晶体管输入阻抗高(≥108MΩ)、驱动电流小(0.1μA左右),还具有耐压高(最高1200V)、工作电流大(1.5~100A)、输出功率大(1~250W)、跨导的线性好、开关速度快等优良特性。因此在电压放大器(电压放大倍数可达数千倍)、功率放大器、开关电源和逆变器中已获得广泛应用。

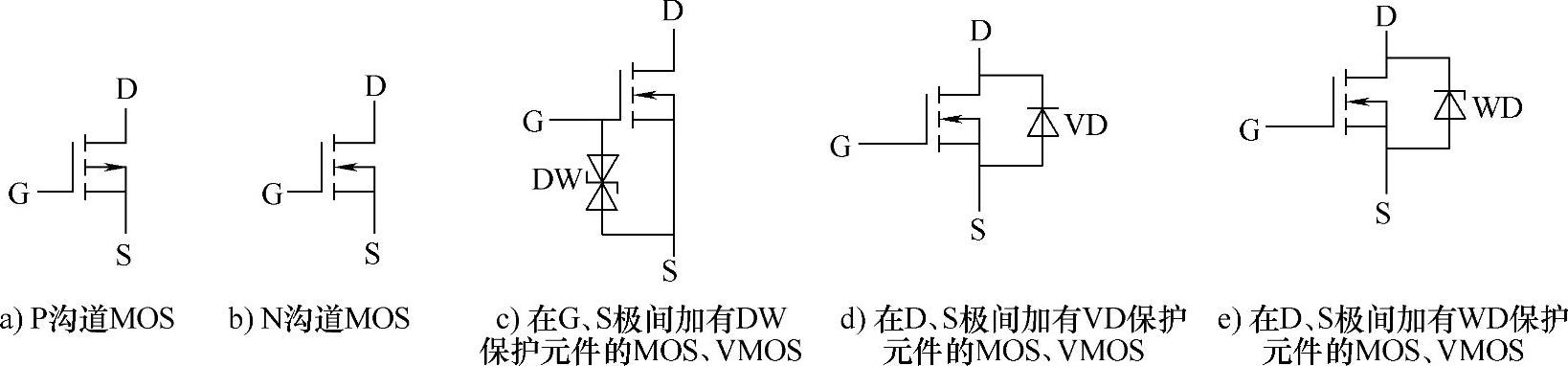

(1)MOS、VMOS功率场效应晶体管的器件图形和标识 常用MOS、VMOS功率场效应晶体管,也是一个三引线端元件,D极称漏极,与双极型晶体管的集电极C相对应,G称栅极或门极,与双极型晶体管的基极B相对应,S称为源极,与双极型晶体体的发射极E相对应。图6-15a为P沟道MOS管,相当于PNP双极型晶体管;图6-15b为N沟道MOS管,相当于NPN双极型晶体管。两者的工作原理相同,只是工作电流方向相反。其中N沟道MOS管应用较为广泛;MOS、VMOS管的G、S极间有极高的输入阻抗,易受感应静电冲击而损坏,图6-15c器件在G、S之间接有输入电压保护元件DW,为双端交流保护器件,可将输入正向、反向栅偏压抑制于一定范围内(如18V);图6-15d、6-15e类型的器件,是在D、S极间入反向并联的二极管VD或稳压管WD,以提供管子的反向电流通路,避免受危险反向电压冲击而损坏。图6-15e器件接入稳压管WD,同时也消解了正向尖峰电压对管子形成的冲击,起到一定的保护作用。

图6-15 MOS、VMOS器件图形和标识

(2)MOS、VMOS功率场效应晶体管的电气参数MOS、VMOS的电气参数有数十项之多,但作为开关功率器件考虑,选用元器件,仅注意几项基本参数就可以了。

1)漏-源击穿电压BVDS:是指栅源电压UGS一定时,场效应晶体管正常工作所能承受的最大漏源电压;

2)允许漏极电流(直流)ID:此值小于IDM(脉冲漏极电流)值和IDSM(最大漏-源电流)值;

3)最大耗散功率PDSM:也是一项极限参数,是指场效应晶体管性能不变坏时所允许的最大漏源耗散功率。

4)栅源电压VGS:MOS、VMOM管导通和截止的控制电压范围。作为功率开关(不应用于放大区)器件应用时,一般取值为DC10~20V。

1)、2)项为必选参数,1)、2)、3)项参数,在选用上应留有较大余量。应用于高频电路时,还就考虑管子的频率特性,电流、电压上升率等参数。

元件损坏时,最好选用同型号元件代换,用不同型号管子代换时,应重点考虑代用管子的1)、2)、3)项参数,使之等于或大于原管子的参数值。

本例逆变电路中,K2611的1)、2)参数值为900V,9A,若无原型号代换,可用2SK3548(900V 10A)代替原管;IRF9230的1)、2)参数值为200V,6.5A。IRF224N的1)、2)参数值为250V,3.8A,可选用参数相近的管子代换。注意,代换管子时,除了电气参数,还需注意管子的极性类型,是N沟道还是P沟道类型。

(3)MOS、VMOS功率场效应晶体管测量方法

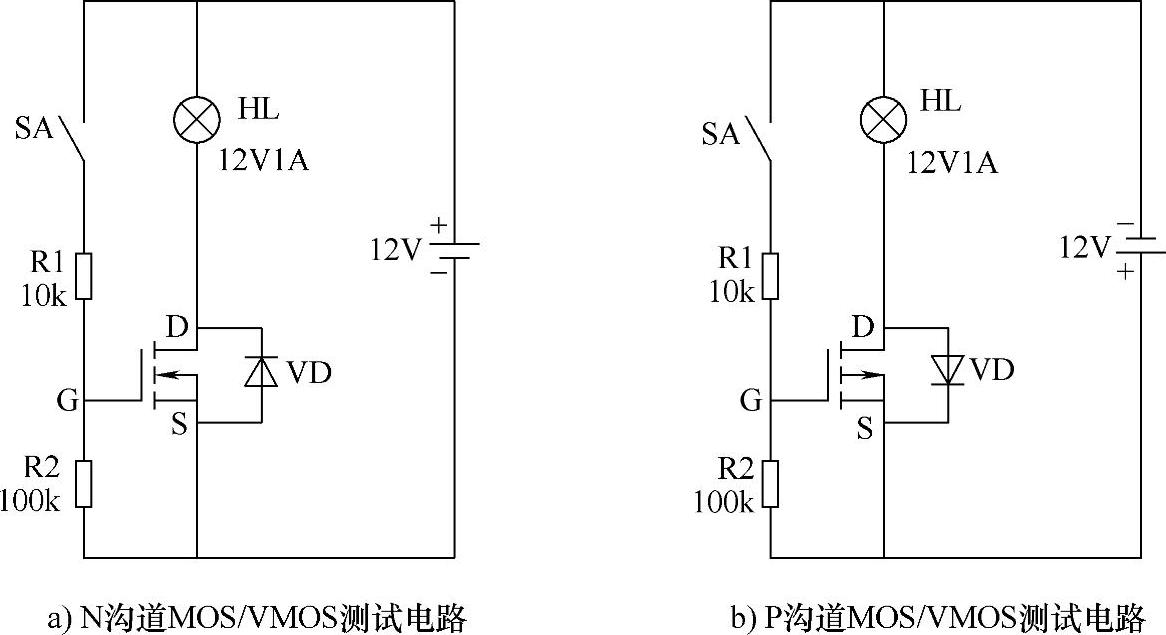

图6-16 VMOS器件的上电测量电路(https://www.xing528.com)

1)MOS、VMOS器件的上电测量:图6-16中的R2为栅-源极并联电阻,将高阻抗输入变为低阻,同时提供栅-源结间电容电荷的泄放通路,保障其更好地截止。R1和开关SA引入正向栅偏压(约12V),控制管子的导通与截止。闭合SA时,指示灯HL点亮,说明管子处于导通状态;断开SA时,HL熄灭,说明管子处于截止状态。图中的MOS或VMOS相当于一个电源开关,起到控制指示灯HL的作用,可以大致检验管子的好坏和开关特性。可以看出,N沟道MOS/VMOS管,栅极电压相对于源极电压是正的,其正向栅偏压是正电压,栅极控制电压为正时管子导通;P沟道MOS/VMOS管,栅极电压相对于源极电压是负的,其正向栅偏压是负电压,栅极控制电压相对于源极为负时管子导通。

如果用万用表测量MOS、VMOS的好坏,即用表内电池提供管子的正向栅偏压,数字表的内部电源一般为9V,红表笔电源正;指针表×10k挡,表内电池为12V,黑表笔为电源正。当两只表笔连接于D、S极时,管子的导通,表现为电阻指示值的减小。

测量前的注意事项:MOS、VMOS管的高输入阻抗特点,使其不耐感应静电的冲击,带有数千伏静电电动势的人体或其他物体,接触管子的栅极时,易造成管子的永久性损坏!管子出厂和运输中,三个引出脚多用金属导线短接,或采用金属屏蔽包装,以避免外来感应电动势将栅-源极击穿。因而人体接触和测量MOS、VMOS管子之前,需泄放人体表面积累的静电电荷,简易方法是用手触摸接地良好的(家庭居室中)金属散热片或水管线等,使人体可能带有的静电释放后,再去实施测量动作。

2)用数字表测量MOS、VMOS管子(以图6-15d中的器件为例):将万用表拨到二极管挡,第一步,检测极间电压降(电阻值):测量D、S极之间的电阻(电压降),当红表笔搭接D极时,万用表有电压降指示(如0.5V),反向搭接表笔时,无指示(电阻无穷大)。D、S极之间,呈现一只二极管的测量结果;G极与D、S极之间,正、反电阻均为无穷大,无电压降指示;第二步,检测管子控制性能:将红表笔接G极,黑表笔接S极,即用表内9V电源提供正向栅偏压,以“触发”管子导通。管子被触发后,检测D、S之间的电阻值,红表笔搭D极,出现极小的压降(显示电阻值接近0),说明管子已经被“触发导通”。用表笔短接G、S极,再检测D、S之间的电阻值,红表笔搭D极,D、S极之间电阻值变为无穷大,说明管子又恢复为截止状态。

上述检测结果,说明管子是好的。未施以正向栅偏压情况下,管子的三个极之间出现固定电阻值,或极小电阻值;施加正向栅偏压以后,D、S极间电阻值仍表现为无穷大,则说明管子是坏的。

3)用指针式万用表测量MOS、VMOS管子〔以图6-15d中的器件为例〕:先拨到×1k挡,测量D、S之间有正、反向电阻,表现为一只硅二极管的测量结果;再拔到×10k挡,黑表笔接G极,红表笔接S极,“触发”管子使其导通。然后黑笔接D极,红笔接S极,测得管子导通后的极小电阻值(接近零)。用表笔短接G、S极后,黑笔接D极,红笔接S极,又变为极大(或无穷大)电阻值。检测结果说明管子是好的。

因MOS、VMOS的栅-源极间有等效CGS电容,故产生电荷存储效应,万用表的提供的正向栅偏压能“触发”管子导通,并因G、S极间处于开路状态,而能维持导通状态;当短接G、S极时,CGS电容的储存电荷被泄放,管子又恢复为截止状态。利用这个特点,可用万用表检测MOS、VMOS管子的开关性能。

以上是对N沟道MOS、VMOS管子的检测方法,检测P沟道MOS、VMOS管子时,更换表笔极性即可。

下面以故障实例,进一步说明逆变焊机的故障检修方法。

【故障实例6】 一台ZX3-315型逆变焊机(请参见图6-8、图6-9、图6-11整机电路图),无焊接电压输出而送修。先在停电状态下,检测了逆变焊机的主电路,没发现明显的故障元件。为设备上电,先检测+5V、+12V、24V控制电源是否正常,检查发现+12V输出仅为6.8V,严重偏低,使PWM脉冲发生器KA3525A芯片因供电低于8V而停止脉冲输出。手摸稳压集成电路L7812感觉发烫,为辨别是负载电路异常还是L7812本身损坏所致,暂且脱开后续负载电路,测输出电压仍偏低,判断L7812损坏。在散热片上涂覆散热硅脂后,更换L7812新品后,上电试机,故障排除。

【故障实例7】 逆变焊机故障表现:有时勉强能焊接,但易粘焊条,焊机内散发出器件烧糊味儿。上电检查控制电源的3路供电,发现+24V电源偏低,仅为15V左右。充电继电器KA1未能良好吸合。+24V提供逆变功率电路的驱动电路的供电和充电继电器线圈的供电,当该电压低落时,一是导致驱动能力不足焊接电流偏小,二是充电继电器不能良好吸合,工作电流在充电电阻上形成较大的压降,不能提供正常的焊接电流,并且在焊接时,焊接电流流经充电电阻,使电阻严重发热。

故障原因为+24V升压电路(IC1等元件组成)异常,使开关管VT1停止工作,+24V实际上变为由AC14V整流滤波,经L1、D92M-02器件引出的整流电压。检测判断IC1(UC3843)振荡芯片不良,更换后,测+24V输出正常。对焊机进行焊接实验,故障排除。

【故障实例8】 一台逆变焊机损坏,检查发现,逆变功率电路的场效应晶体管K2611有7只炸裂损坏,清除损坏元件,并在散热片上重新涂覆导热硅脂。先测量逆变功率电路输入的PWM脉冲信号正常后,更换K2611,上电试机,工作正常。

【故障实例9】 一台逆变焊机不能产生焊接电流而送修。停电检测主电路未发现异常,上电检测控制电源,都正常。主电路及控制电源大致正常的情况下,需要检查两路PWM脉冲生成电路及传输通路是否正常。①先检测脉冲传输变压器TC2(见图6-9)一次绕组的两端,有无脉冲信号输入,可用示波器测量脉冲电压波形或用万用表的10V/20V交流电压挡,判断有无脉冲信号输入。若测得脉冲信号正常,故障在TC2及后逆变功率电路,若没有脉冲信号输入,继续往前级电路检查;②对地检测KA3525A PWM脉冲输出端11、14脚,将切换开关SA1拨到“本地控制”位置,调整电流给定电位器,若PWM脉冲形成电路工作正常,测量11、14脚,其输出直流电压有相应的变化。若11、14脚输出脉冲电压正常,则故障在24V供电的脉冲驱动电路。若11、14脚测不到脉冲电压,则故障在以KA3525A为核心和电流PI控制、过电流保护等电路;③对PWM脉冲形成电路、PI闭环控制电路的保护电路的检修,采取相应措施,进一步缩小故障范围。测量KA3525A的8脚为低电平,说明有保护信号输入,致使KA3525A处于脉冲锁定状态。如将8脚外接晶体管的集电极与8脚脱开,将510Ω电阻脱开,解除KA3525A的8脚过电流(过电压)输入信号。此时若11、14脚有正常脉冲信号输出,说明故障原因为保护电路误输入故障信号所致,检查相关保护电路排除故障。若不属保护电路的问题,故障应该在PI电路PWM脉冲形成电路本身。断开CA3140A输出端6脚所接的5.1k电阻,用电位器为KA3525A的9脚引入0~10V可调直流电压,代替由电流反馈信号、PI控制电路给出的“混合控制信号”,若KA3525A脉冲形成电路本身正常,改变9脚输入电压值,测11、14脚应有大幅度的直流电压变化(因输出脉冲电压为PMW脉冲,可等效为直流电压,便于检测)。若改变9脚输入电压,11、14脚输出电压变化正常,说明故障在PI控制电路;若11、14脚仍无脉冲电压输出,则故障为PWM脉冲形成电路本身故障,应检测KA3525A芯片及外围电路。

经检查,为KA3525A芯片损坏,更换新品后,故障排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。