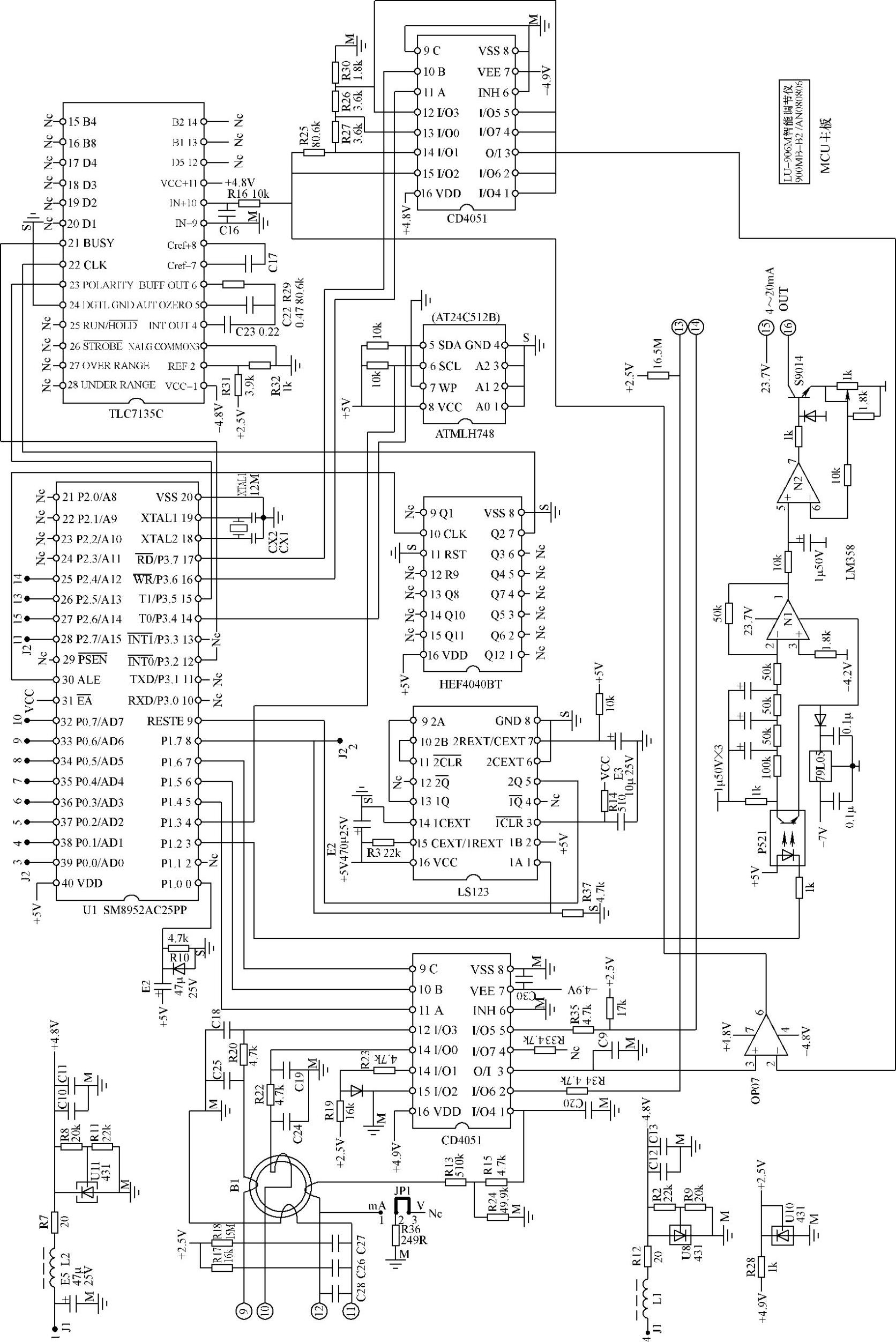

(见图3-23)

MCU主板电路,包含MCU基本工作电路、电源(含基准电压源)电路、4~20mA电流信号输出电路和检测信号输入电路。

【MCU基本电路】 U1(SM8952AC25PP)几个重要引脚:电源供电端、时钟脉冲形成端(时钟引脚)、复位控制输入端及与外挂存储器(AT24C512B)引脚的相关状态,形成MCU工作的基本条件,也是仪表故障时检测的重点所在。高电平复位信号由双可触发单稳多谐振荡器LS123产生,并输入至U1的9脚。

【电源(含基准电压源)电路】 +5V、-5.3V供电电源进入MCU主板电路后,经U11、U8(431)基准稳压源电路,取得+4.8V、-4.8V的正负电源,供输入信号处理电路中数字IC和模拟IC的供电;经R28和U10得到+2.5V的基准电压,用作数模转换电路TLC7135C的2脚RFE基准电压输入,用于V/F转换的参考;-7V电源,经79L05稳压IC稳压再由二极管降压,得到-4.2V供电,与23.7V电源一起,为4~20mA电流信号输出电路提供工作电源。

【4~20mA电流信号输出电路】 U1输出的PWM脉冲信号,经光耦合器P521、LM358组成的两级放大器,驱动晶体管S9014,与外部电路构成4~20mA电流输出回路。P521隔离传输后的PWM信号,经RC网络滤波成直流电压,经运算放大器反相放大后,输入第2级放大器的5脚,该级放大器组成电压负反馈电路,晶体管发射极输出电压是稳定的,当晶体管发射极所接负载电路的电阻值为稳定值时,流过晶体管发射极电阻——负载电阻的电流又是恒定的。电路同时具有恒流特性。调整负载电阻的阻值,使电流整定范围为4~20mA。

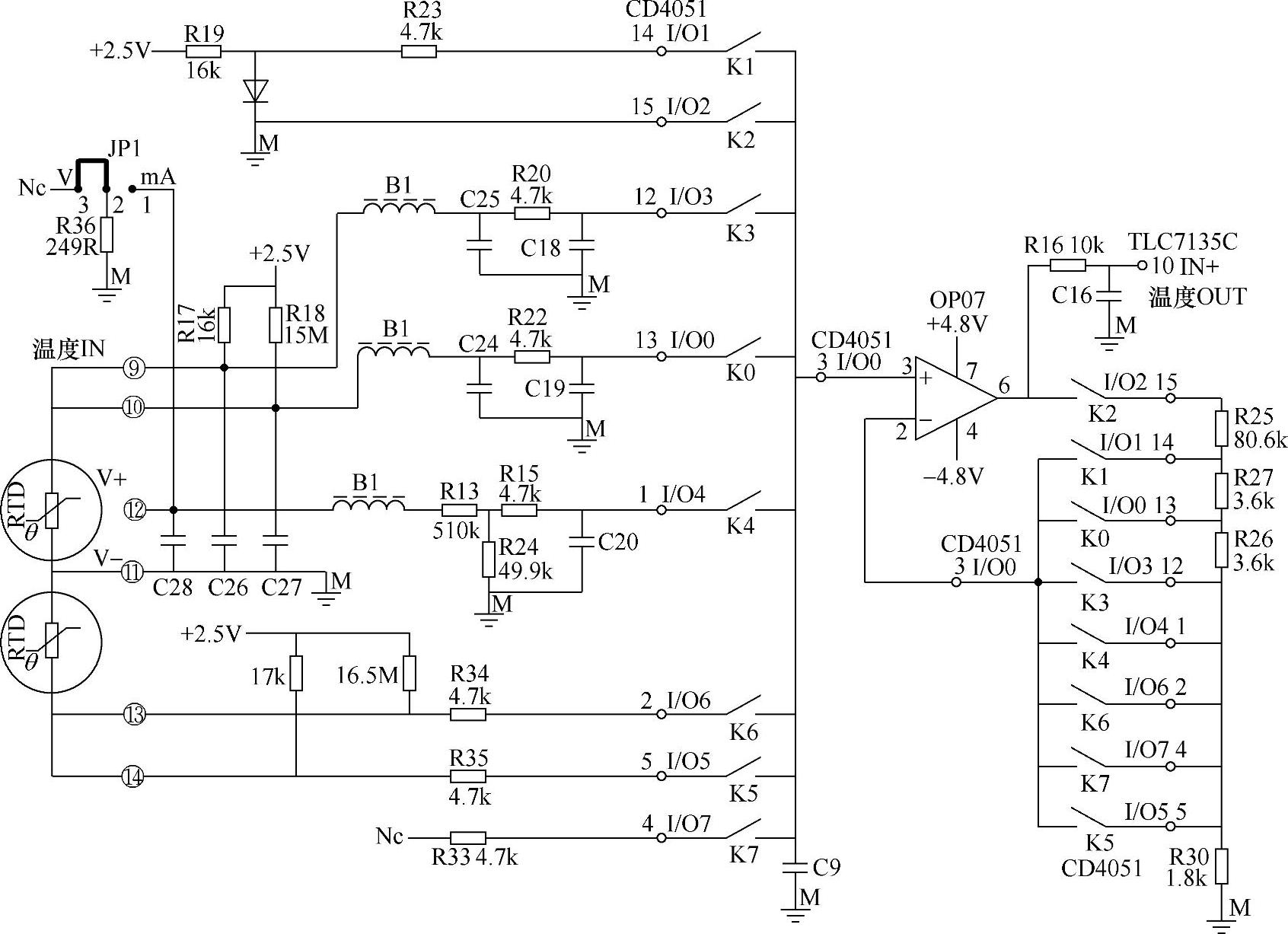

【检测信号输入电路】 检测信号输入电路,由两只8选1模拟开关电路CD4051和精密运算放大器OP07构成,输出信号经A-D芯片TLC7135C送往MCU。将CD4051内部模拟开关等效为K0~K7序号标注的8只开关,检测信号输入电路可绘制成如图3-24所示电路。

图3-23 LU-906M智能调节仪的MCU主板电路

图3-24 检测信号输入电路

MCU输出的3位二进制信号控制着K0~K7开关的通断,用户设置和选择输入信号的类型,决定着MCU的输出控制信号,进而决定了OP07放大器的电压放大倍数,整个电路可看作对输入信号有选择放大作用的可编程放大器。

对于通用型仪表来说,能适应多种输入信号,本例电路可选择4种输入信号:①进行恒温控制时,测温传感器为热电偶元件;②进行恒温控制时,测温传感器为热电阻元件。两者电阻变化范围差距极大,故需后续放大器能有不同的放大倍数。测温(电阻变化)信号经信号的9、10、11和13、14、11端子输入(输入两路测温信号时用于温差控制)。测量信号和测温传感器的补偿导线信号均经过L、C、R滤波电路处理后,滤除线路干扰,进入后续信号放大电路;③进行恒温或压力、流量等其他控制时,可接现场传感器输出的0~5V电压信号或0/4~20mA电流信号。输入信号切换端子JP1为电流/电压信号输入选择端子,当JP1的1、2端子为短接片所短接时,输入4~20mA电流信号在负载电阻R36上先转化为0~5V电压信号,再输入后续电路;④进行恒温或压力、流量等其他控制时,可接现场传感器输出的0~5V电压信号或0~10V电压信号。当JP1的2、3端子为短路片短接时,为0~5V或0~10电压信号(可由参数设置决定)输入模式。③、④项信号选择,是由改变参数设置和JP1输入信号切换端子的短接位置,两方面操作与切换来完成的。输入信号进入仪表的11、12两输入端子。

下面以0~5V电压输入信号传输为例,说明(试分析)一下信号输入电路的工作过程。

当用户选择输入信号0~5V电压信号时:

1)进行参数设置,选择输入信号为0~5V电压信号;

2)用短路片短接信号选择端子JP1的2、3端;(https://www.xing528.com)

输入0~5V电压经11、12端子引入,先经R13、R24作约10倍的分压衰减,再输入由8选1模拟开关。此时MCU的控制信号,使K4处于接通状态,其他开关处于断开状态。放大器输出侧8选1模拟开关中的K0、K5两只开关一齐接通,其他开关处于断开状态,此为OP07放大器构成一个由R30、R36决定电压放大倍数的3倍压放大器,将3脚输入的0~0.5V输入电压信号放大为6脚输出的0~1.5V的电压信号,由电阻R16输入至A-D转换电路,转换为对应的频率信号后,送入CPU。

这样,MCU通过对两组8选1开关的控制,使之对应输入信号类型自动改变放大量,将类型不同的输入信号转换为同一比例信号,输送于后级电路。

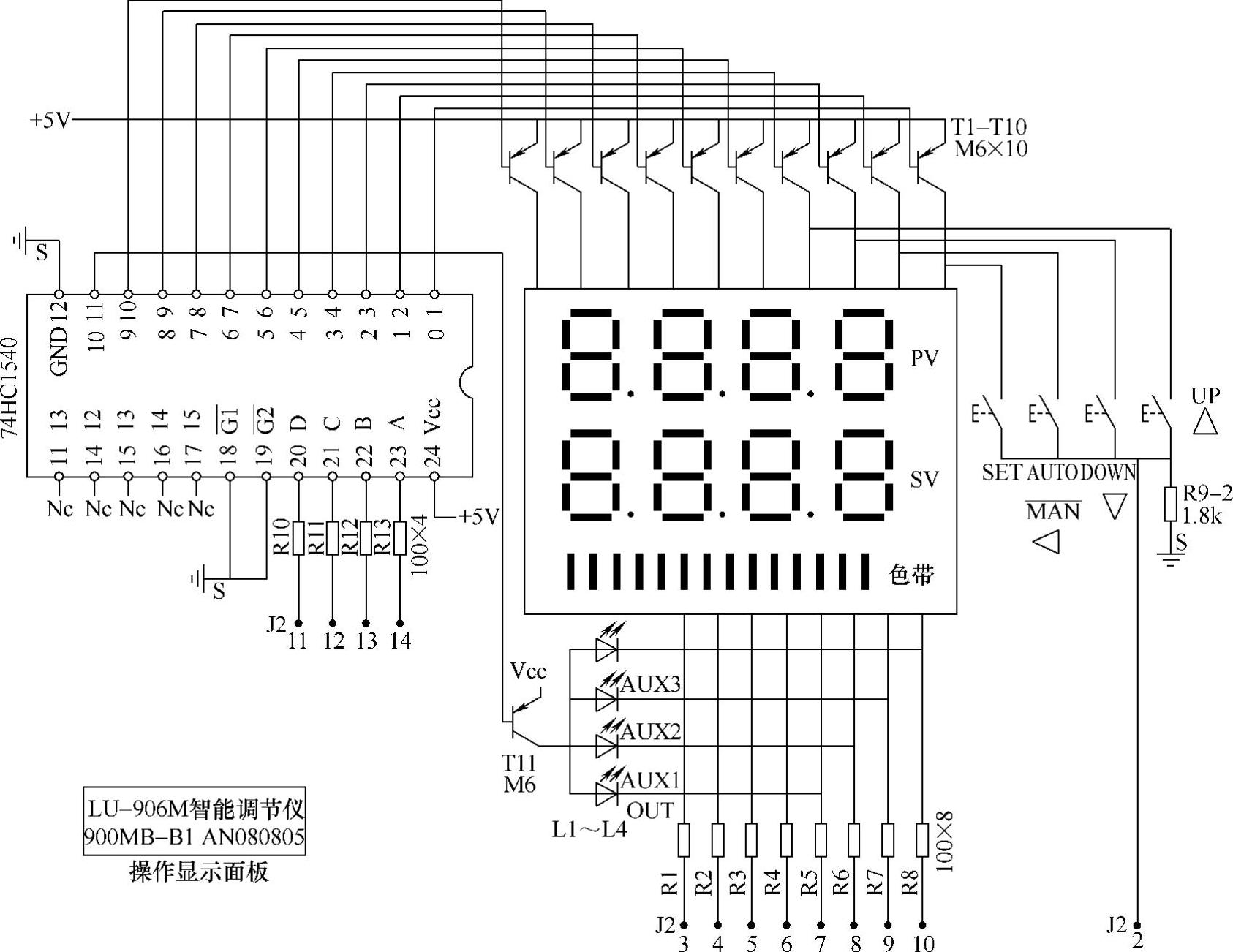

图3-25 LU-906M智能调节仪的操作显示面板电路

【操作显示面板电路】 电路如图3-25所示。双4位红色数码管用于显示测量值和设定值,用于温差控制时,分别显示基准通路测量值和温差值;20只绿色发光管显示信号输出(如4~20mA输出电流)百分比。由MCU来的含有显示信息的4位二进制信号,输入74HC154D(4~16线译码器/多路分配器),转变为显示器的位驱动信号,经晶体管T1~T0放大后,与J2的3~10端子来的MCU输出开关量信号相配合,驱动数码显示器,显示相应的数字值或字母(参数代码等)。指示灯L1~L4,用于指示控制继电器及电流信号输出端的工作状态。晶体管T11为指示灯的开关控制管。按键输入信号也经显示器电路,由J2的2端子及其他端子返回MCU,使MCU执行特定程序的运行——如存储修改参数,显示参数值等。J2的3~10端子信号,可以实现双向传输,既可以接收从MCU来的显示信号,驱动显示器显示相关内容,也可将键入信号由面板传输给MCU。

【故障实例7】 LU-906M智能调节仪,上电后上显示窗显示Sb,不能正常工作。查说明书,Sb为故障代码,意义之一:没接入传感器,即没有检测信号输入;意义之二:传感器型号与输入信号选择参数值不对应。

本例应用是取自现场仪表的0~5V电压信号,先查看参数设置,是设置正确的。在仪表的输入端子12,输入5V电压信号,在8选1模拟开关CD4051的1脚测得约0.5V的输入信号(见图3-23),但在CD4051公共输出端3脚所测电压为0,CD4051内部“开关K4”没有接通。CD4051内部开关状态受控于A、B、C三个引脚输入的二进制数字信号,和6脚(禁止端)的电平状态,本例电路中6脚接地,处于允许内部开关接通状态。查CD4051的功能表,当11、10、9脚(A、B、C信号输入端)信号电平为“001”时,内部K4应处于接通状态。测此3脚电平状态,11、10脚为0V,9脚为+5V,说明MCU输出的控制信号正常。判断为CD4051损坏,更换CD4051后,显示窗上显示测量值与输入信号相对应。仪表恢复正常。

【故障实例8】 LU-906M智能调节仪,上电后上显示窗显示Sb,不能正常工作。询问用户,该仪表输入信号取用现场仪表输入的4~20mA电流信号,应从仪表端子12接入。先操作面板上的按键,查看相关信号输入选择的参数值是否正常。如与输入信号不对应,重新设置使之与输入信号类型相对应。再进一步检测信号输入电路。

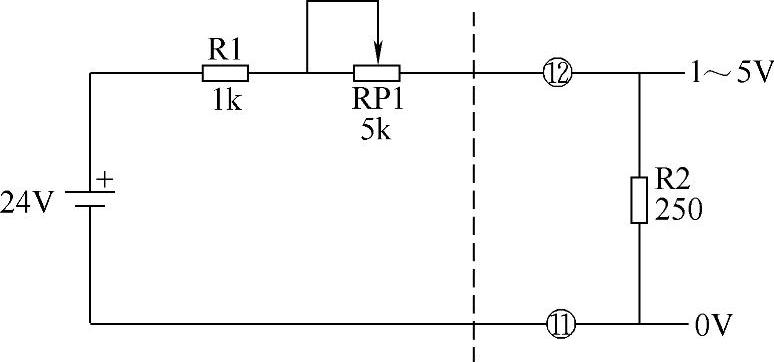

可以由一个简易4~20mA生成电路(见图3-26),取得4~20mA电流信号,输入仪表的11、12端子,便于进行故障检测。由外部24V直流电源,串1kΩ电阻和5kΩ电位器,与仪表端子内部电阻R2(250Ω)形成4~20mA的可调电流通路,当RP1调至电阻值最大时,回路电流约为4mA,当PR1阻值调整为0时,回路最大电流约为20mA。

从仪表的11、12端子输入可调电流信号时,测量11、12端子间电压,因仪表端子内部250Ω电阻的I-V转换作用,正常时应能测得1~5V的电压变化。但现在的测量结果是11、12端子间电压在20V以上,且调整RP1,该电压值变化较小。由此判断仪表端子11、12端子内部的250Ω电阻(实际电路中为R36,249Ω)未接入电路,或已有开路性损坏。

图3-26 4~20mA生成电路

停电,测量两端子之间的电阻,为几百千欧以上,随之检查输入电流/电压信号切换端子JP1,发现短路片连接于JP1的2、3端子!该仪表虽已在参数中设置为电流信号模式,但JP1的端子却设置成电压信号输入模式,使输入信号电压大大超高。致使MCU的检测信号与软件所设置信号类型不能对应,显示器显示出Sb故障提示,仪表不能正常工作。

拔下JP1的短路片,短接JP1的1、2端子,再从11、12端子送入4~20mA电流信号试验,显示正常,“故障”排除了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。