1.步进电动机简介

步进电动机是一种将电脉冲转化为角位移的执行机构。一般电动机是连续旋转的,而步进电动机的转动是一步一步进行的。每输入一个电脉冲信号,步进电动机就转动一个角度。通过改变脉冲频率和数量,即可实现调速和控制转动的角位移大小,具有较高的定位精度,其最小步距角可达0.36°,转动、停止、反转反应灵敏、可靠。在开环数控系统中得到了广泛的应用。

(1)步进电动机的分类

步进电动机可分为永磁式步进电动机、反应式步进电动机和混合式步进电动机。

(2)步进电动机的重要参数

1)步距角。它表示控制系统每发一个步进脉冲信号,电动机所转动的角度。电动机出厂时给出了一个步距角的值,这个步距角可以称之为“电动机固有步距角”,它不一定是电动机实际工作时的真正步距角,真正的步距角和驱动器有关。

2)相数。步进电动机的相数是指电动机内部的线圈组数,目前常用的有二相、三相、四相、五相等步进电动机。电动机相数不同,其步距角也不同,一般二相电动机的步距角为0.9°/1.8°、三相的为0.75°/1.5°、五相的为0.36°/0.72°。在没有细分驱动器时,用户主要靠选择不同相数的步进电动机来满足自己步距角的要求。如果使用细分驱动器,则“相数”将变得没有意义,用户只需在驱动器上改变细分数,就可以改变步距角。

3)保持转矩(HOLDING TORQUE)。保持转矩是指步进电动机通电但没有转动时,定子锁住转子的力矩。它是步进电动机最重要的参数之一,通常步进电动机在低速时的力矩接近保持转矩。由于步进电动机的输出力矩随速度的增大而不断衰减,输出功率也随速度的增大而变化,所以保持转矩就成为了衡量步进电动机最重要的参数之一。比如,当人们说2N·m的步进电动机,在没有特殊说明的情况下是指保持转矩为2N·m的步进电动机。

4)钳制转矩(DETENT TORQUE)。钳制转矩是指步进电动机没有通电的情况下,定子锁住转子的力矩。由于反应式步进电动机的转子不是永磁材料,所以它没有钳制转矩。

(3)步进电动机的主要特点

①一般步进电动机的精度为步进角的3%~5%,且不累积。

②步进电动机外表允许的最高温度取决于不同电动机磁性材料的退磁点。步进电动机温度过高时,会使电动机的磁性材料退磁,从而导致力矩下降乃至于失步,因此电动机外表允许的最高温度应取决于不同电动机磁性材料的退磁点;一般来讲,磁性材料的退磁点都在130℃以上,有的甚至高达200℃以上,所以步进电动机外表温度在80~90℃完全正常。

③步进电动机的力矩会随转速的升高而下降。当步进电动机转动时,电动机各相绕组的电感将形成一个反向电动势;频率越高,反向电动势越大。在它的作用下,电动机随频率(或速度)的增大而相电流减小,从而导致力矩下降。

④步进电动机低速时可以正常运转,但若高于一定速度就无法起动,并伴有啸叫声。步进电动机有一个技术参数:空载起动频率。即步进电动机在空载情况下能够正常起动的脉冲频率,如果脉冲频率高于该值,电动机不能正常起动,可能发生丢步或堵转。在有负载的情况下,起动频率应更低。如果要使电动机达到高速转动,脉冲频率应该有加速过程,即起动频率较低,然后按一定加速度升到所希望的高频(电动机转速从低速升到高速)。

(4)步进电动机的细分

步进电动机的细分控制,从本质上讲是通过对步进电动机的励磁绕组中电流的控制,使步进电动机内部的合成磁场为均匀的圆形旋转磁场,从而实现步进电动机步距角的细分。

一般步进电动机的细分为1、2、4、8、16、64、128和256几种,通常细分数不超过256。例如当步进电动机的步距角为1.8°,那么当细分为2时,步进电动机收到一个脉冲,只转动1.8°/2=0.9°,可见控制精度提高了1倍。细分数选择要合理,并非细分越大越好,要根据实际情况而定。细分数一般在步进驱动器上通过拨钮设定。

(5)步进电动机在工业控制领域的主要应用情况

步进电动机作为执行元件,是机电一体化的关键产品之一,广泛应用在各种家电产品中,例如打印机、磁盘驱动器、玩具、雨刷、机械手臂和录像机等。另外步进电动机也广泛应用于各种工业自动化系统中。由于通过控制脉冲个数可以很方便地控制步进电动机转过的角位移,且步进电动机的误差不积累,可以达到准确定位的目的。还可以通过控制频率很方便的改变步进电动机的转速和加速度,达到任意调速的目的,因此步进电动机可以广泛应用于各种开环控制系统中。

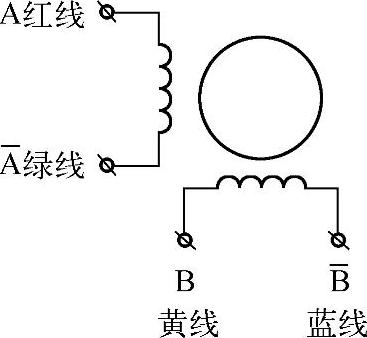

2.步进电动机的接线

本系统选用的步进电动机是两相四线的步进电动机,其型号是17HS111,这种型号的步进电动机的引出线接线图如图8-12所示。其含义是:步进电动机的四根引出线分别是红色、绿色、黄色和蓝色;其中红色引出线应该与步进驱动器的A接线端子相联、绿色引出线应该与步进驱动器的A接线端子相联、黄色引出线应该与步进驱动器的B接线端子相联、蓝色引出线应该与步进驱动器的B接线端子相联。

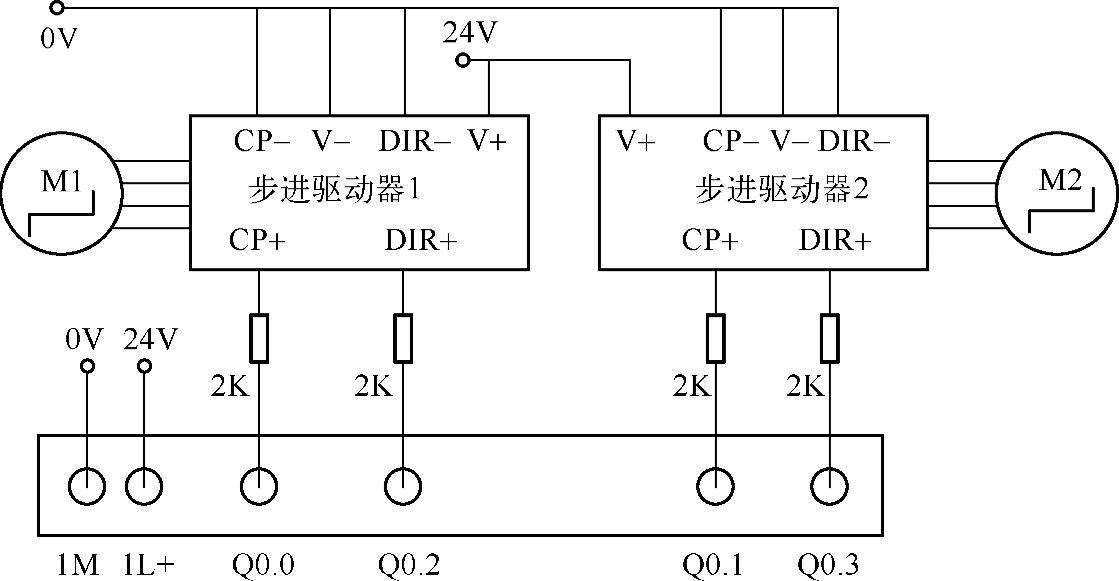

3.PLC与步进电动机、步进驱动器的接线

步进驱动器有共阴和共阳两种接法,这与控制信号有关系,西门子PLC输出信号是高电平信号,所以应该采用共阴接法,顺便指出三菱的PLC输出的是低电平信号,因此应该采用共阳接法。

图8-12 17HS111型步进 电动机出线接线图

那么PLC能否直接与步进驱动器相连接呢?一般不能,这是因为大多数步进驱动器的控制信号是+5V,而西门子(以西门子PLC为例)PLC的输出信号通常是+24V,显然是不匹配的。解决问题的办法就是在PLC与步进驱动器之间串联一只2kΩ的电阻,起分压作用,因此输入信号近似等于+5V。有的资料指出串联一只2kΩ的电阻是为了将输入电流控制在10mA左右,也就是起限流作用,在这里电阻的限流或限压作用,其含义在本质上是相同的。CP+(CP-)是脉冲接线端子,DIR+(DIR-)是方向控制信号接线端子。PLC与步进电动机、步进驱动器的接线图如图8-13所示。

图8-13 PLC与步进电动机、步进驱动器的接线图

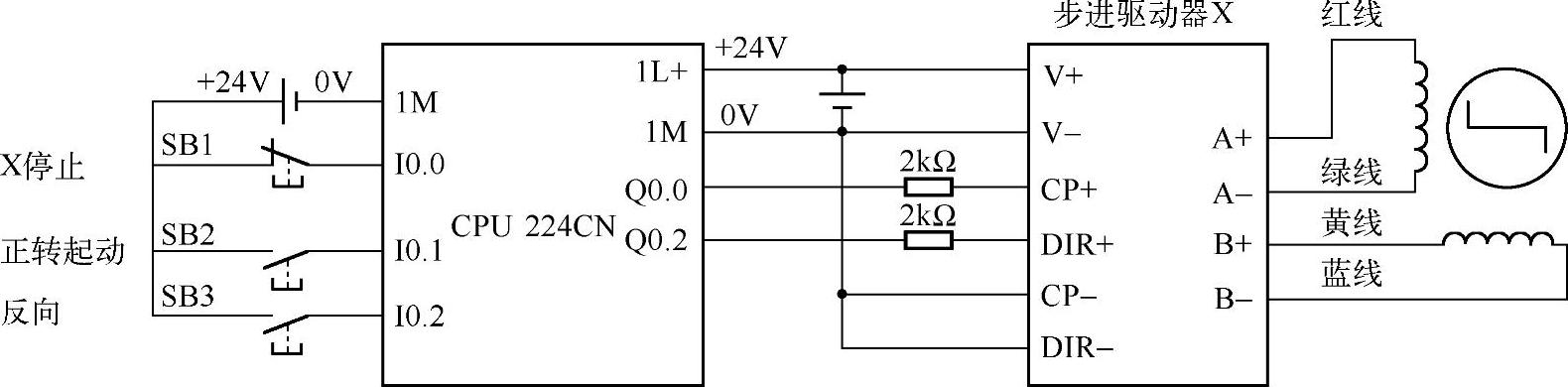

【例8-4】如图8-14所示的电气原理图,请编写梯形图实现步进电动机正转、反转和停止功能,而且正转时,反转功能失效,反之亦然。

图8-14 电气原理图

【解】

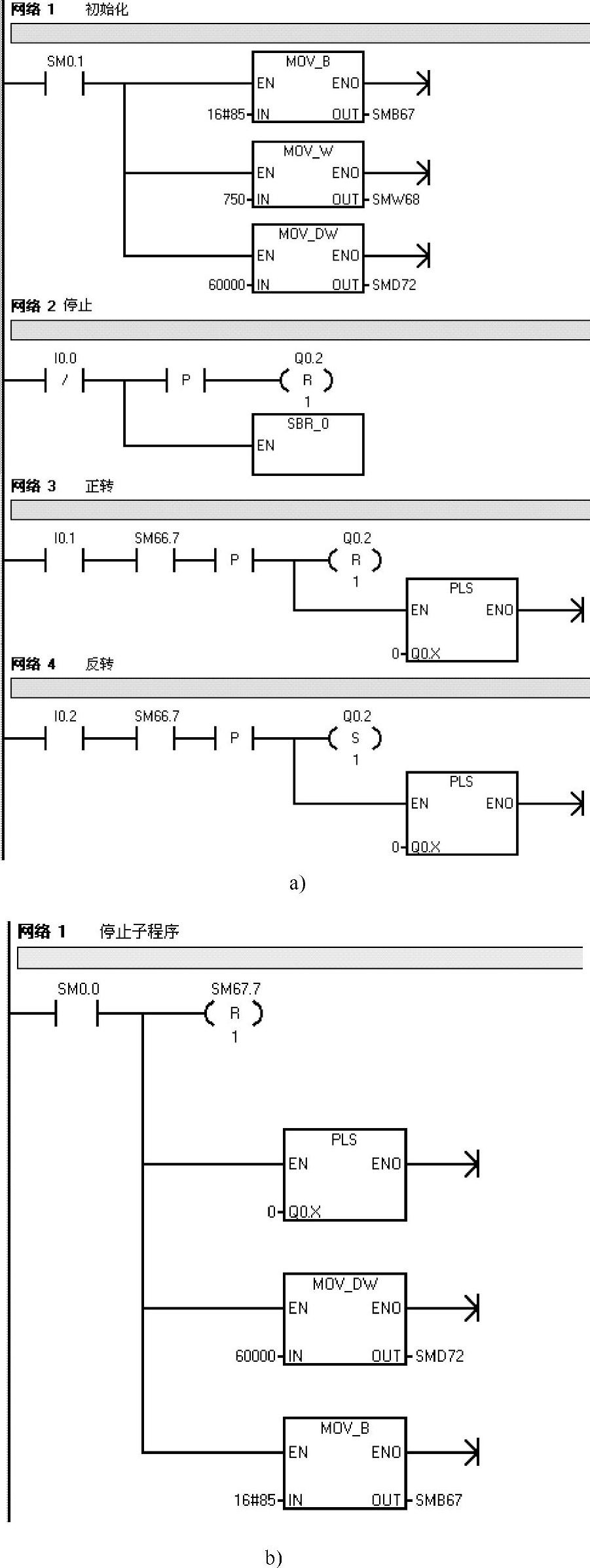

梯形图如图8-15所示。

图8-15 程序

a)主程序 b)子程序

1.方法一

1)主要软硬件配置:

①1套STEP 7-Micro/WIN V4.0 SP9。

②1台步进电动机的型号为17HS111。

③1台步进驱动器的型号为SH-2H042Ma。

④1台CPU 226CN。

2)步进电动机与步进驱动器的接线。本系统选用的步进电动机是两相四线的步进电动机,其型号是17HS111,这种型号的步进电动机的出线接线图如图8-12所示。其含义是:步进电动机的4根引出线分别是红色、绿色、黄色和蓝色;其中红色引出线应该与步进驱动器的A接线端子相连,绿色引出线应该与步进驱动器的A接线端子相连,黄色引出线应该与步进驱动器的B接线端子相连,蓝色引出线应该与步进驱动器的B接线端子相联。

3)PLC与步进电动机、步进驱动器的接线。步进驱动器有共阴和共阳两种接法,这与控制信号有关系,通常西门子PLC输出信号是+24V信号(即PNP接法),所以应该采用共阴接法,所谓共阴接法就是步进驱动器的DIR-和CP-与电源的负极短接,如图8-13所示。

4)程序编写。

【关键点】编写这段程序关键点在于初始化和强制使步进电动机停机而对SMB67的设定,其核心都在对SMB67寄存器的理解。其中,SMB67=16#85的含义是PTO允许、选择PTO模式、单段操作、时间基准为微秒、PTO脉冲更新和PTO周期更新,SMB67=16#CB的含义是PTO禁止、选择PTO模式、单段操作、时间基准为微秒、PTO脉冲不更新和PTO周期不更新。

若读者不想在输出端接分压电阻,那么在PLC的1L+接线端子上接DC+5 V也是可行的,但产生的问题是本组其他输出信号都为DC+5 V,因此读者在设计时要综合考虑利弊,从而进行取舍。

2.方法二(https://www.xing528.com)

对于初学者,大多感觉利用PLC的高速输出点对步进电动机进行运动控制比较麻烦,特别是控制字不容易理解。幸好西门子的软件设计师早已经考虑到了这些,STEP 7-Micro/WIN软件中提供了位置控制向导,利用位置控制向导,读者就很容易编写程序了。以下将具体介绍这种方法。

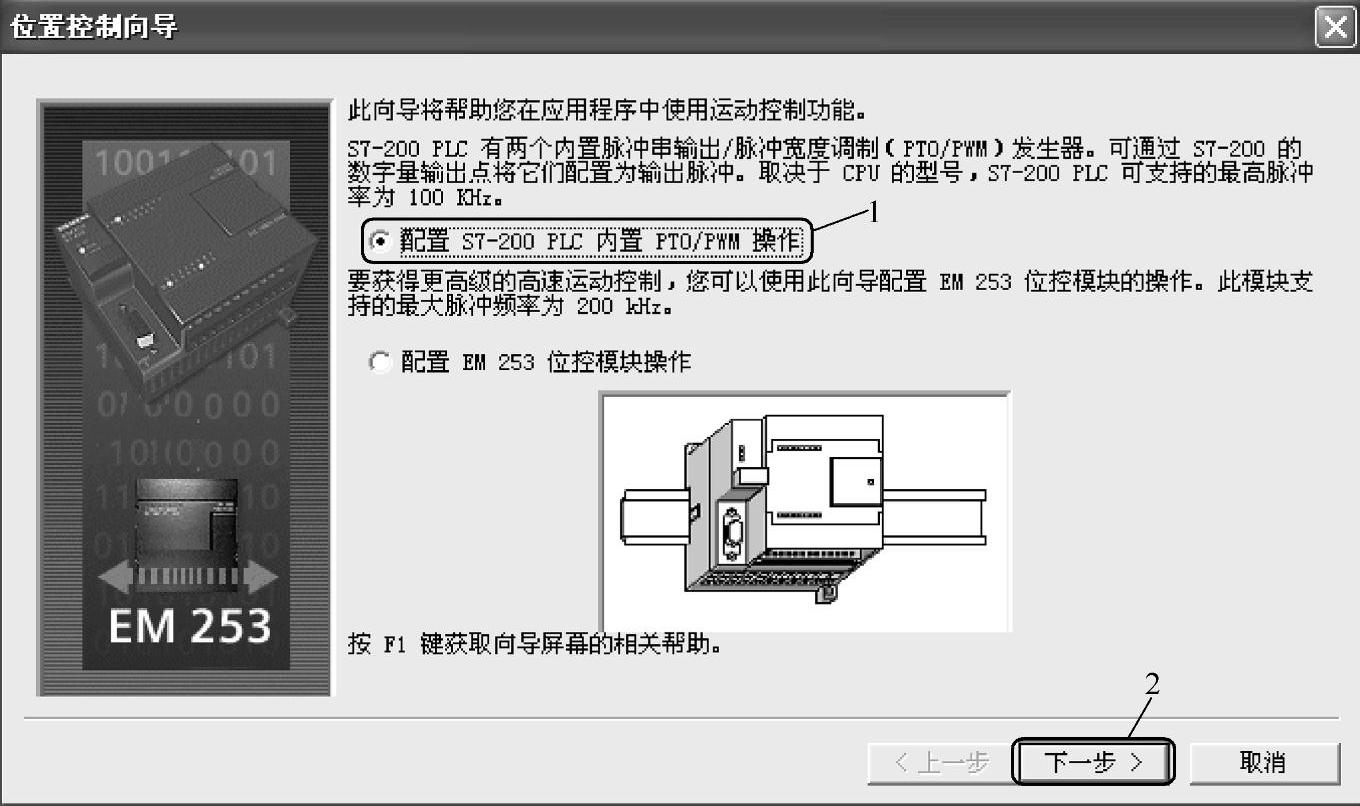

1)激活“位置控制向导”。打开STEP 7软件,在主菜单“工具”中选中“位置控制向导”子菜单,并单击之,弹出装置选择界面,如图8-16所示。

2)装置选择。S7-22X系列PLC内部有两个装置可以配置,一个是机载PTO/PWM发生器,一个是EM 253位置模块,位置控制向导允许配置以下两个装置中的任意一个装置。很显然,本例选择“PTO/PWM发生器”,如图8-16的“1”处,再单击“下一步”按钮。

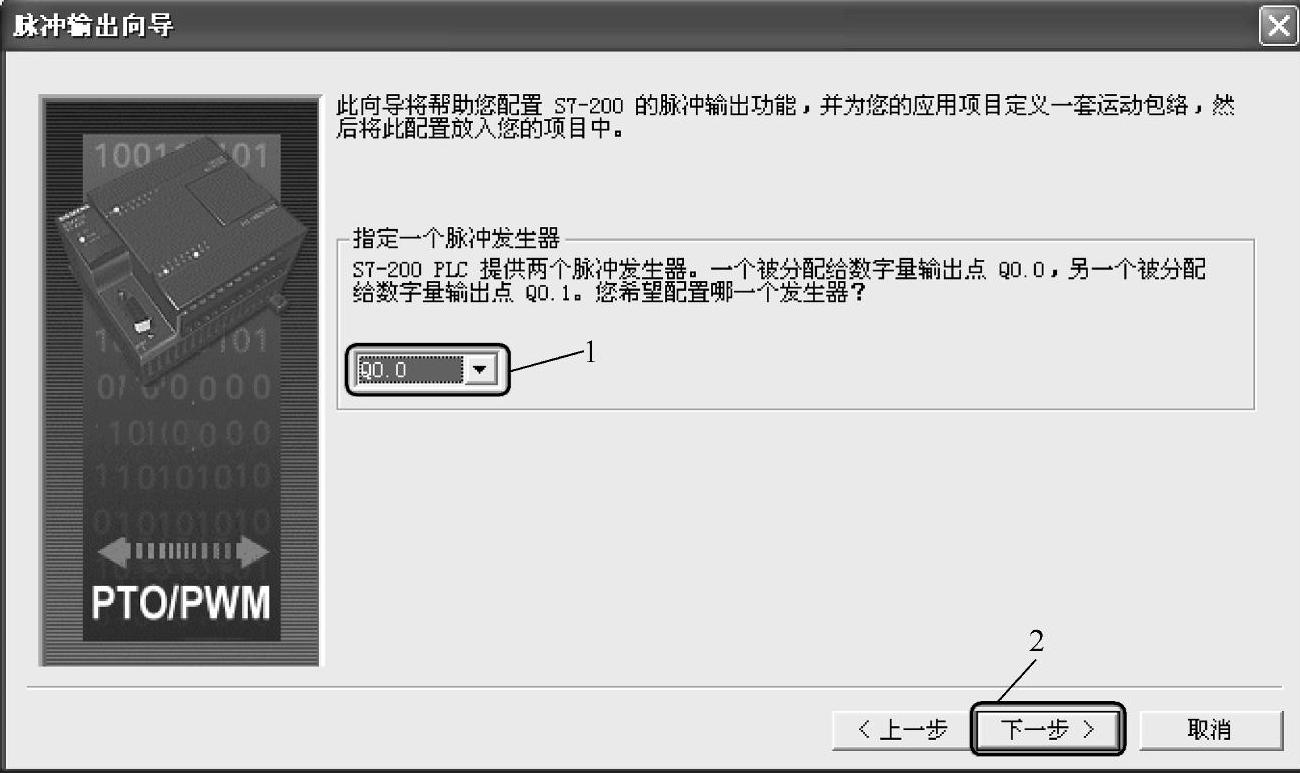

3)指定一个脉冲发生器。S7-22X系列PLC内部有两个脉冲发生器(Q0.0和Q0.1)可供选用,本例选用Q0.0,再单击“下一步”按钮,如图8-17所示。

图8-16 装置选择

图8-17 指定一个脉冲发生器

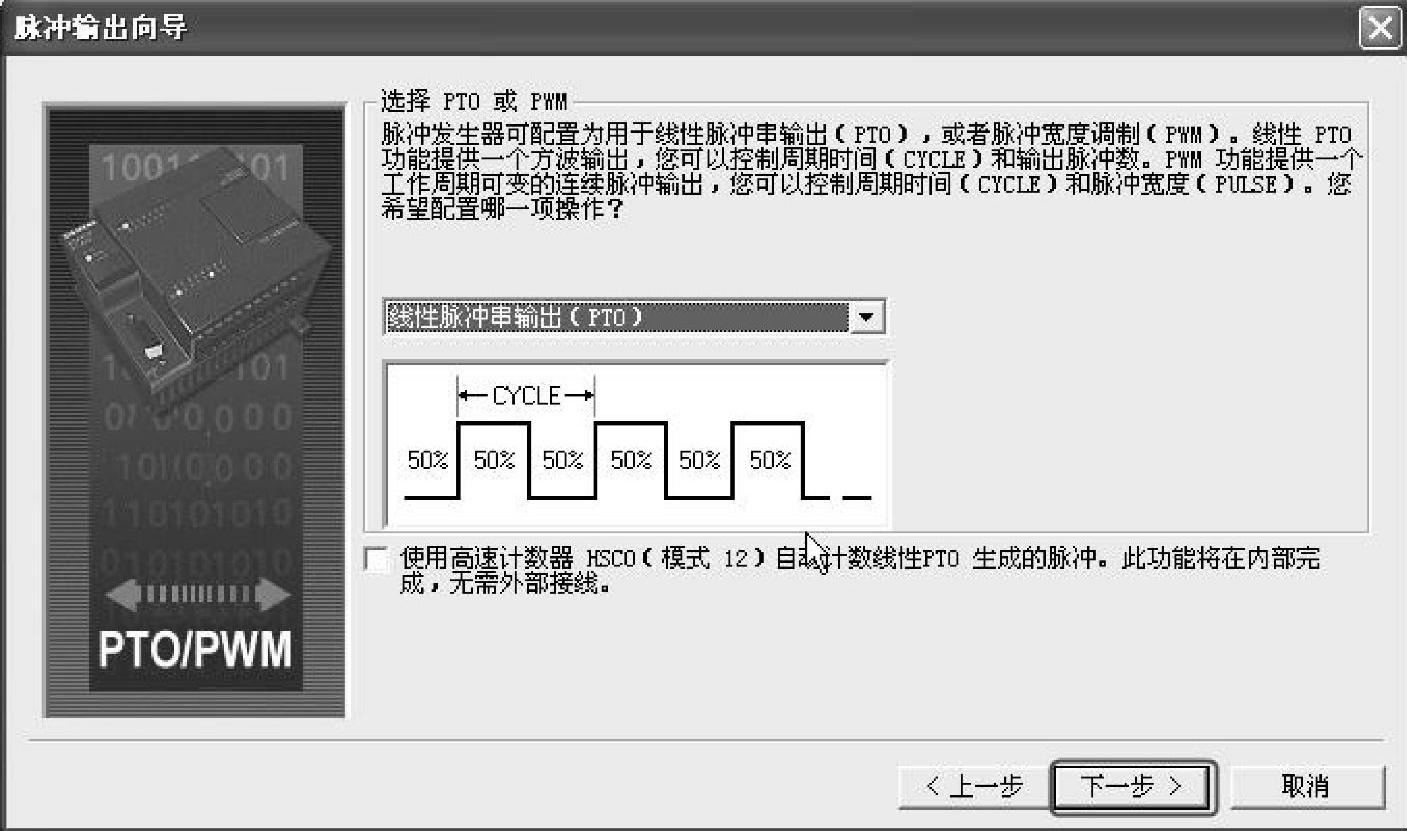

4)选择PTO或PWM模式,并选择时间基准。可选择Q0.0为脉冲串输出(PTO)或脉冲宽度调制(PWM)配置脉冲发生器,对于本例,控制步进电动机,应该选择“脉冲串输出(PTO)”,再单击“下一步”按钮,如图8-18所示。

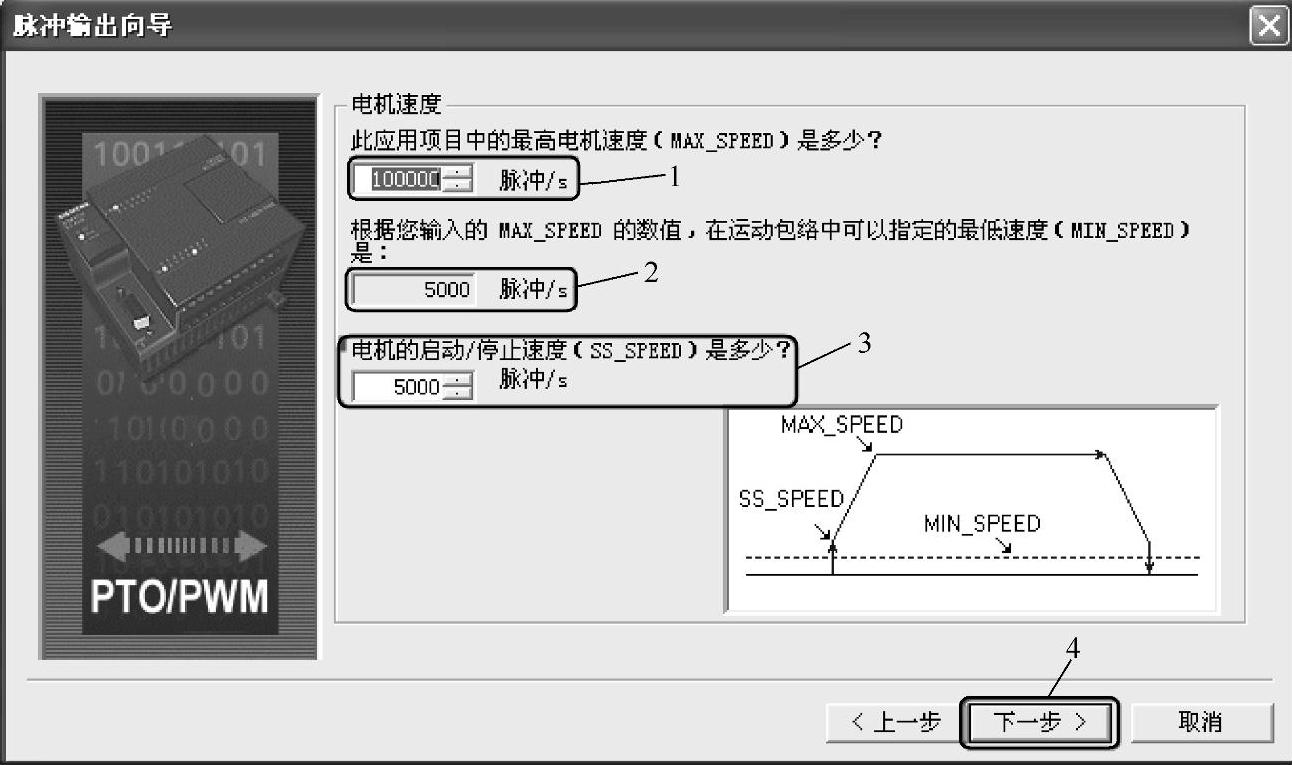

5)指定电动机速度。

①MAX_SPEED:在电动机扭矩能力范围内输入应用的最佳工作速度。驱动负载所需的转矩由摩擦力、惯性和加/减速时间决定。位置控制向导会计算和显示由位控模块为指定的MAX_SPEED所能够控制的最低速度。

②SS_SPEED:在电动机的能力范围内输入一个数值,以低速驱动负载。如果SS_SPEED数值过低,电动机和负载可能会在运动开始和结束时颤动或跳动。如果SS_SPEED数值过高,电动机可能在起动时失步,并且在尝试停止时,负载可能使电动机不能立即停止而多行走一段。

如图8-19所示,在“1”和“3”处输入最大速度、起动/停止速度,再单击“下一步”按钮。

图8-18 选择PTO或PWM模式

图8-19 指定电动机速度

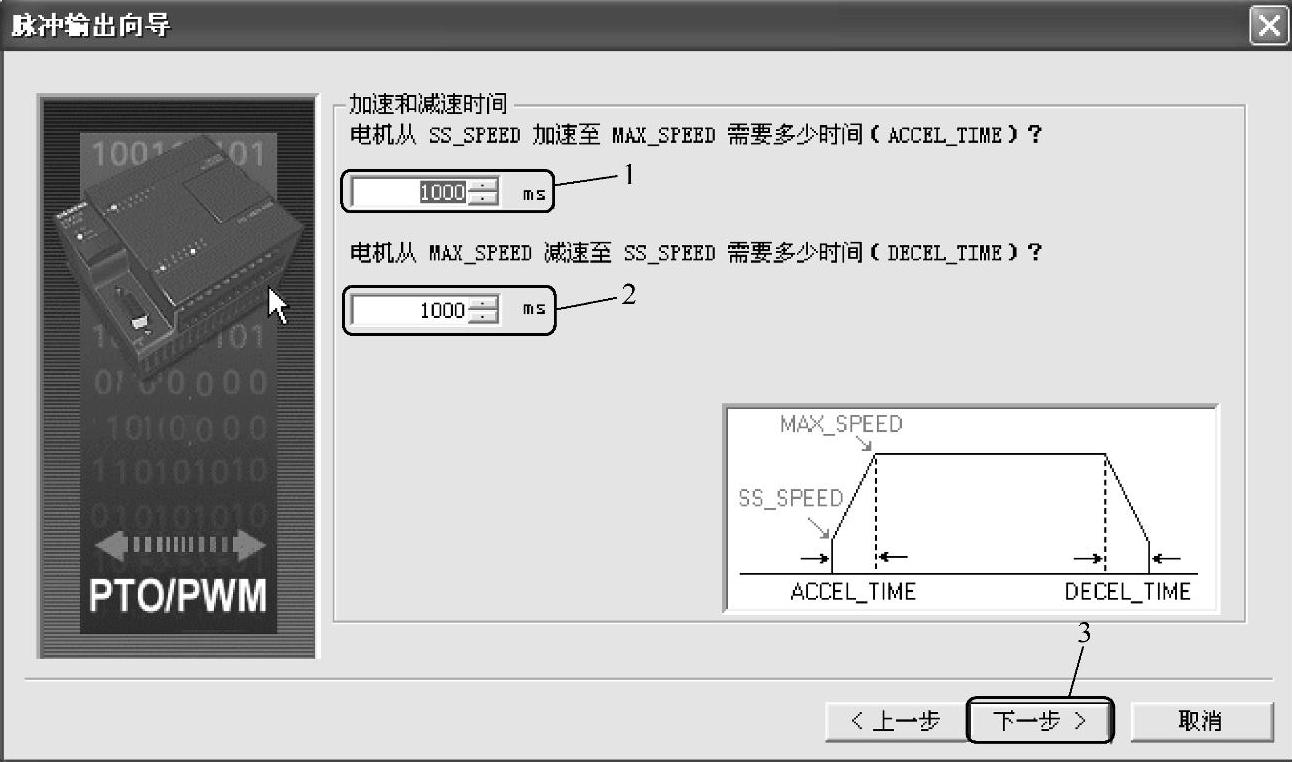

6)设置加速和减速时间。

①ACCEL_TIME(加速时间):电动机从SS_SPEED加速至MAX_SPEED所需要的时间,默认值=1000ms(1s),本例选默认值,如图8-20所示的“1”处。

②DECEL_TIME(减速时间):电动机从MAX_SPEED减速至SS_SPEED所需要的时间,默认值=1000ms(1s),本例选默认值,如图8-20所示的“2”处。再单击“下一步”按钮。

图8-20 设置加速和减速时间

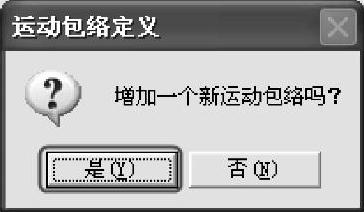

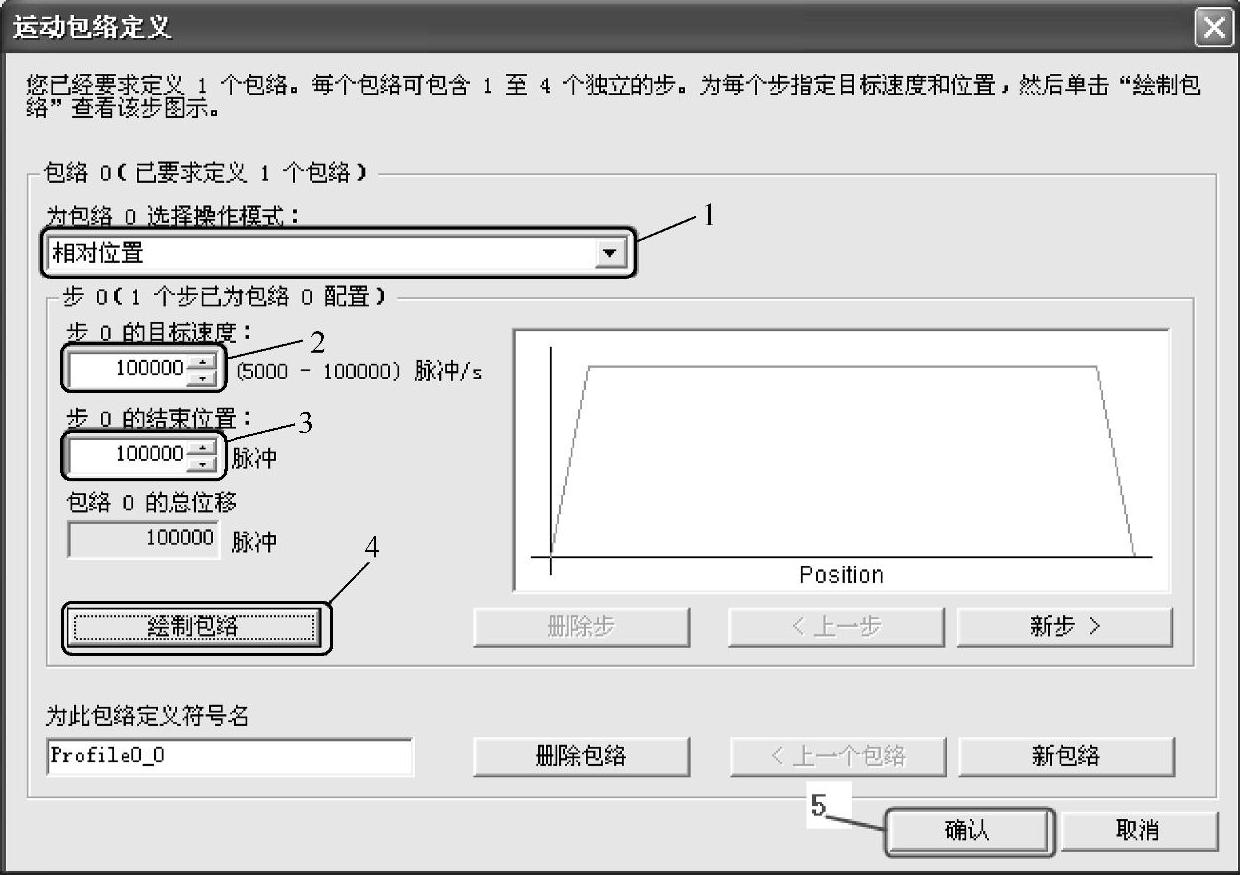

7)定义每个已配置的轮廓。先单击如图8-21所示中的“新包络”,弹出如图8-22所示界面,单击“确定”按钮,弹出如图8-23所示界面。

图8-21 定义每个已配置的轮廓(1)

图8-22 定义每个已配置的轮廓(2)

先选择“操作模式”,如图8-23所示的“1”处,根据操作模式(相对位置或单速连续旋转)配置。再在“2”处和“3”处输入目标速度和结束位置脉冲,接着单击“绘制包络”按钮,包络线生成,最后单击“确认”按钮。

图8-23 定义每个已配置的轮廓(3)

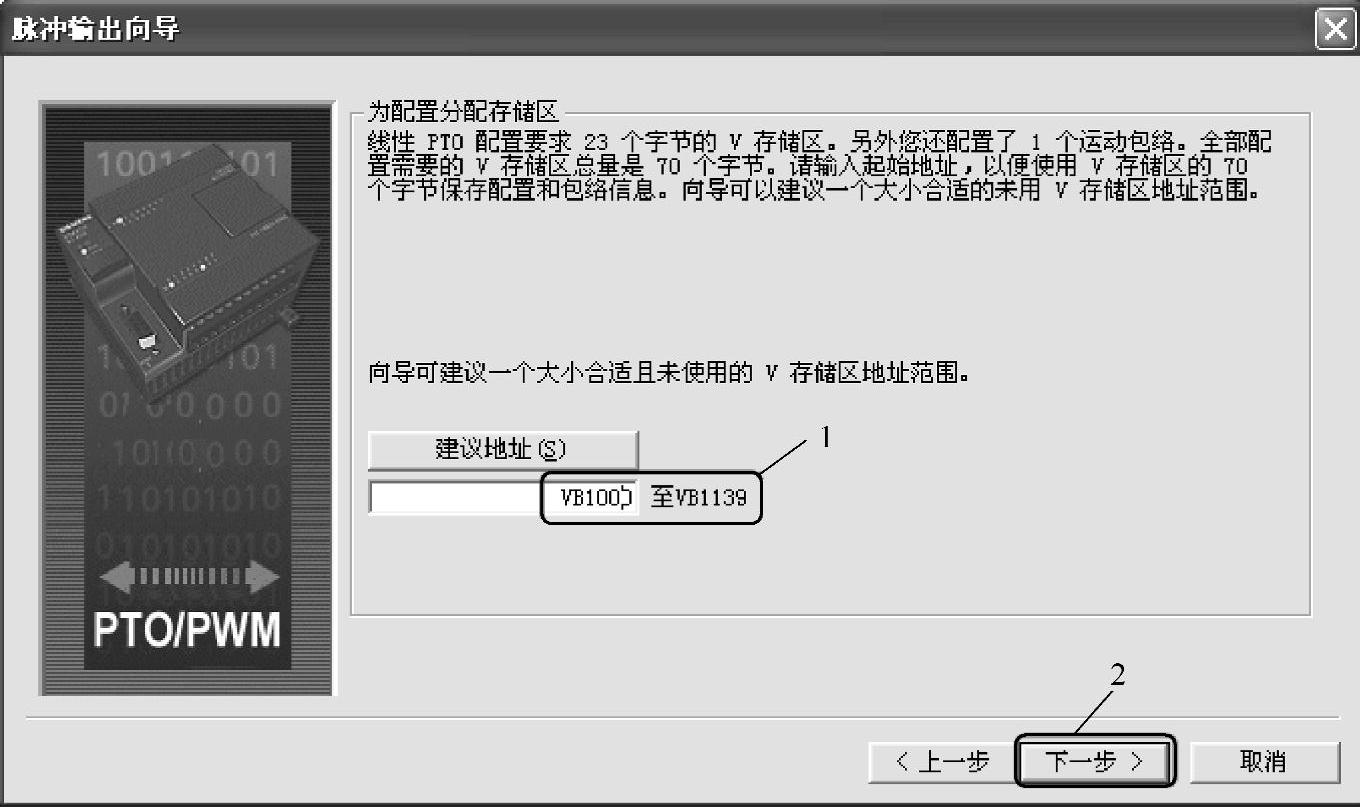

8)设定轮廓数据的起始V内存地址。PTO向导在V内存中以受保护的数据块页形式生成PTO轮廓模板,在编写程序时不能使用PTO向导已经使用的地址,此地址段可以系统推荐,也可以人为分配,人为分配的好处是PTO向导占用的地址段可以避开读者习惯使用的地址段。设定轮廓数据的起始V内存地址如图8-24所示,本例设置为“VB1000”,再单击“下一步”按钮。

图8-24 设定轮廓数据的起始V内存地址

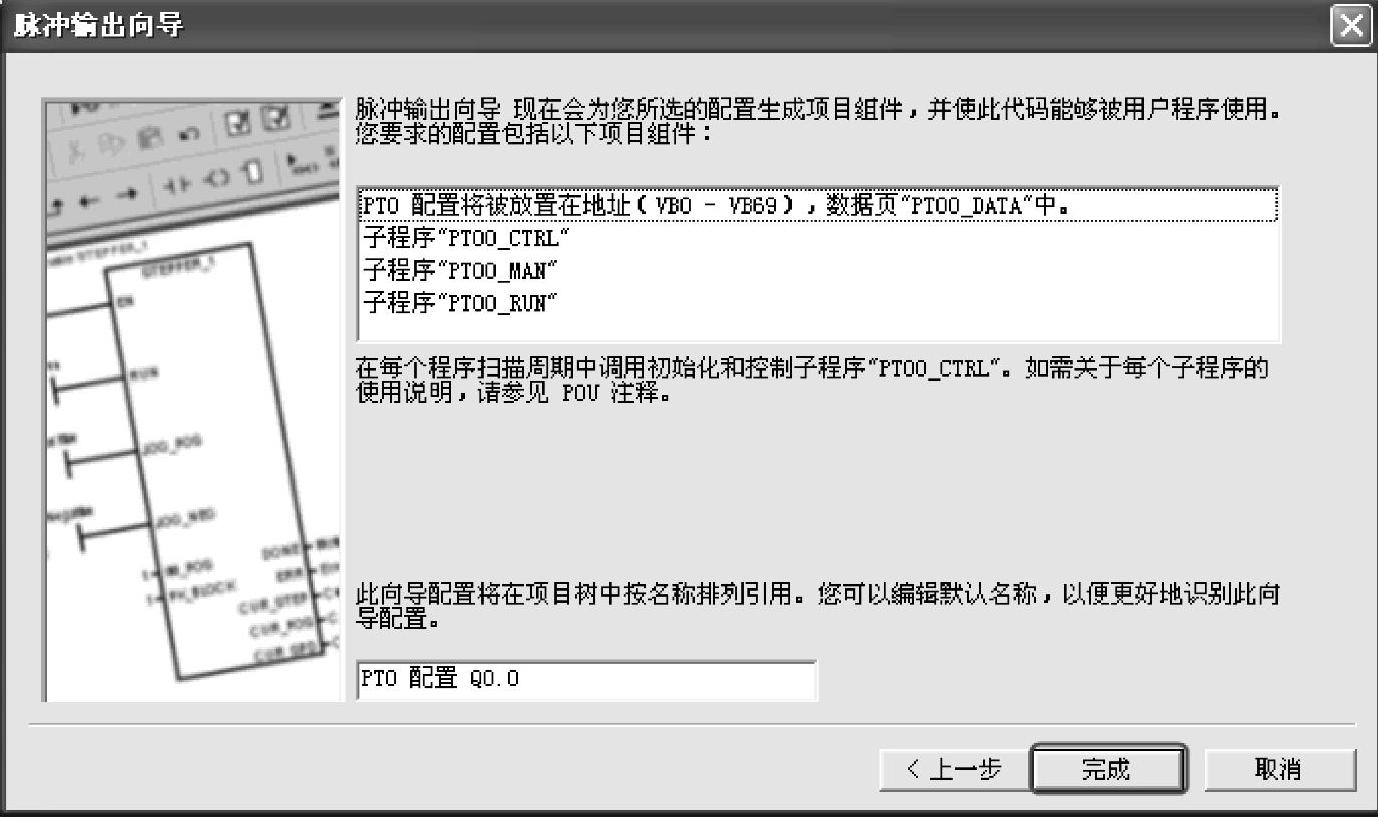

9)生成程序代码。最后单击“完成”按钮可成生子程序,如图8-25所示。至此,PTO向导的设置工作已经完成,后续工作就是在编程时使用这些生成的子程序。

图8-25生成程序代码

10)子程序简介。

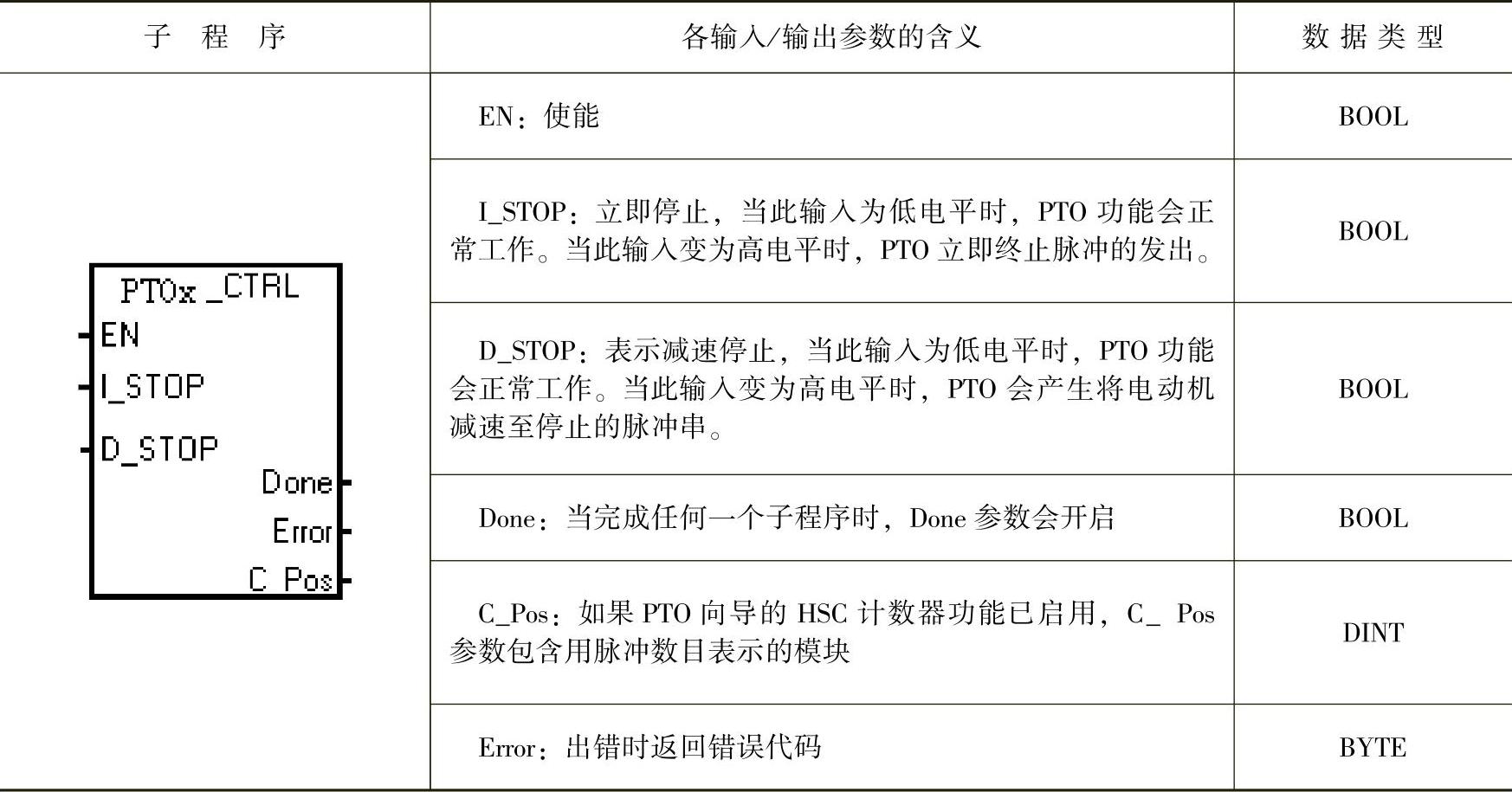

①PTOx_CTRL子程序:(控制)启用和初始化与步进电动机或伺服电动机合用的PTO输出,在程序中只使用一次,并且确定在每次扫描时得到执行。始终用SM0.0作为EN的输入。PTOx_CTRL子程序的参数见表8-9。

表8-9 PTOx_CTRL子程序的参数表

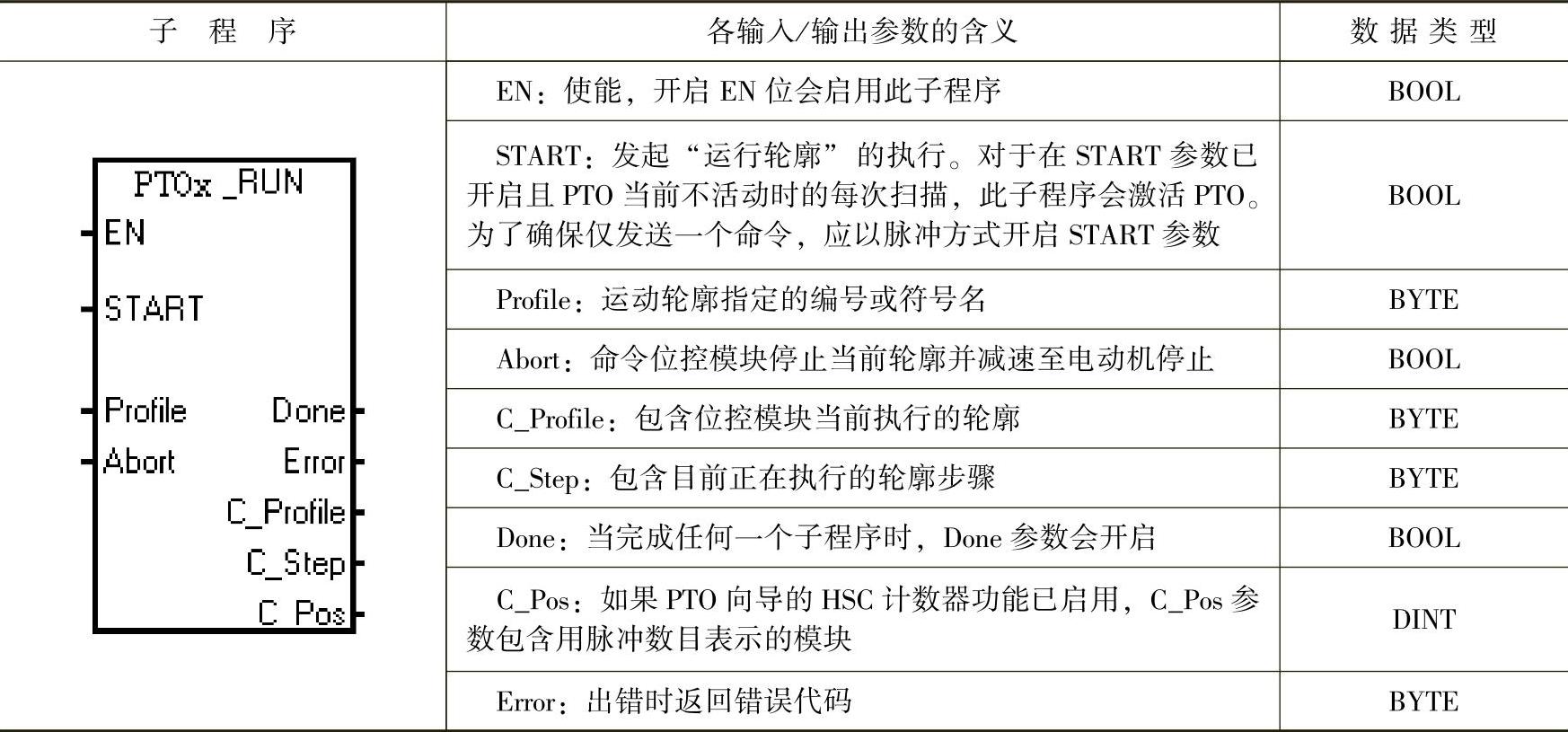

②PTOx_RUN子程序(运行轮廓):命令PLC执行存储于配置/轮廓表的特定轮廓中的运动操作。开启EN位会启用此子程序。PTOx_RUN子程序的参数见表8-10。

表8-10 PTOx_RUN子程序的参数表

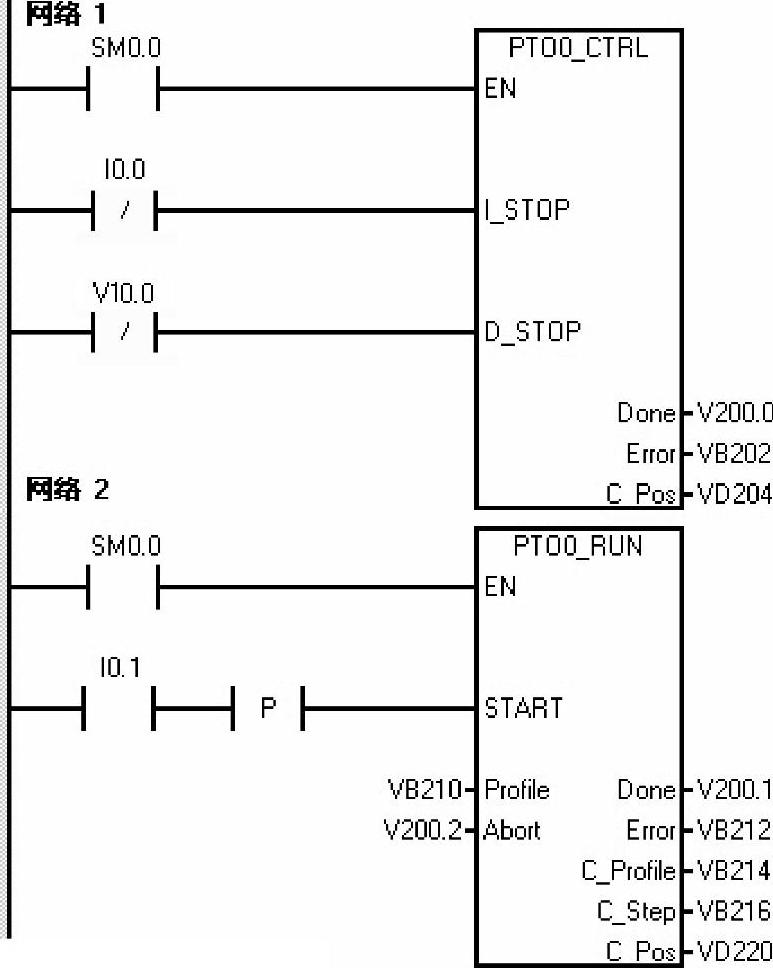

11)编写程序。使用了位置控制向导,编写程序就比较简单,但必须搞清楚三个子程序的使用方法,这是编写程序的关键,梯形图如图8-26所示。

图8-26 梯形图

【关键点】利用指令向导编写程序,其程序简洁、容易编写,特别是控制步进电动机加速起动和减速停止,显得非常方便,且能很好避开步进电动机失步。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。