操作步骤如下:

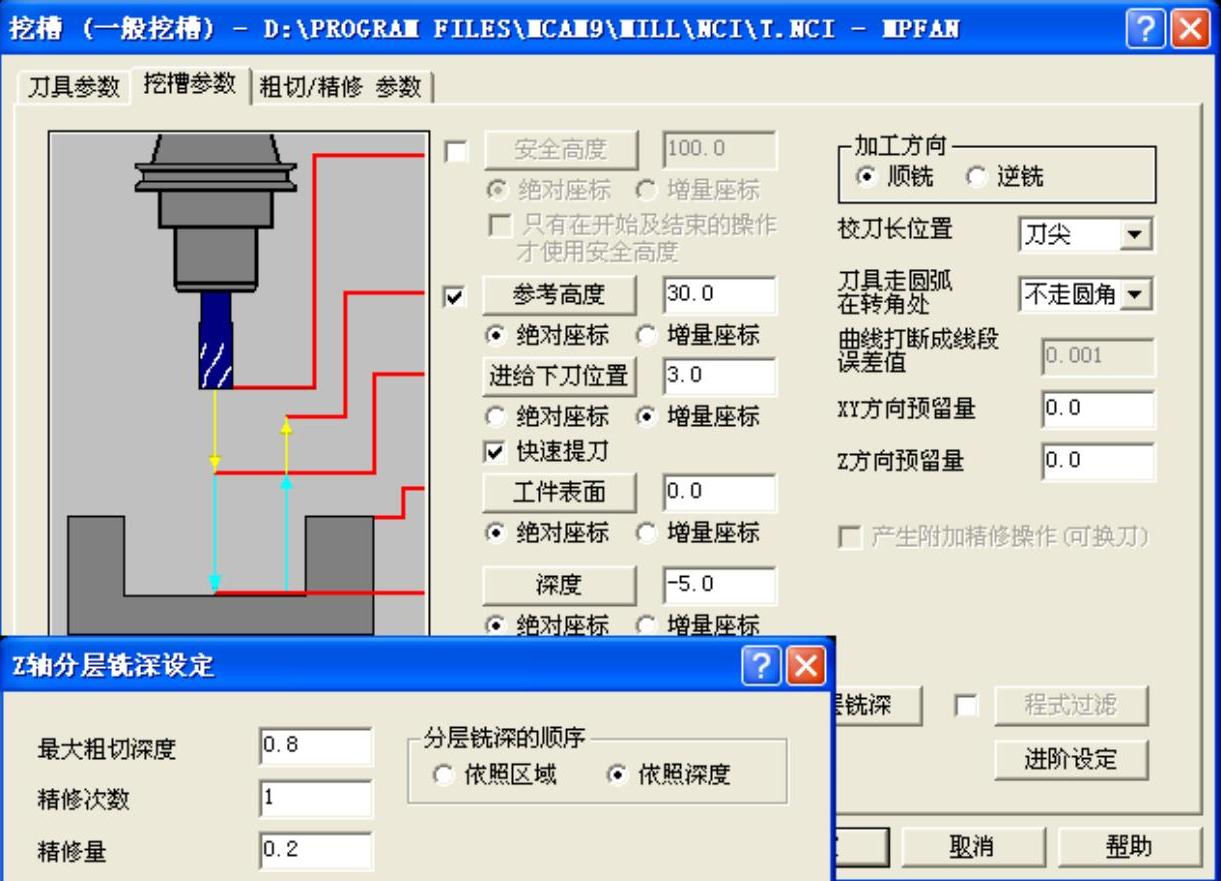

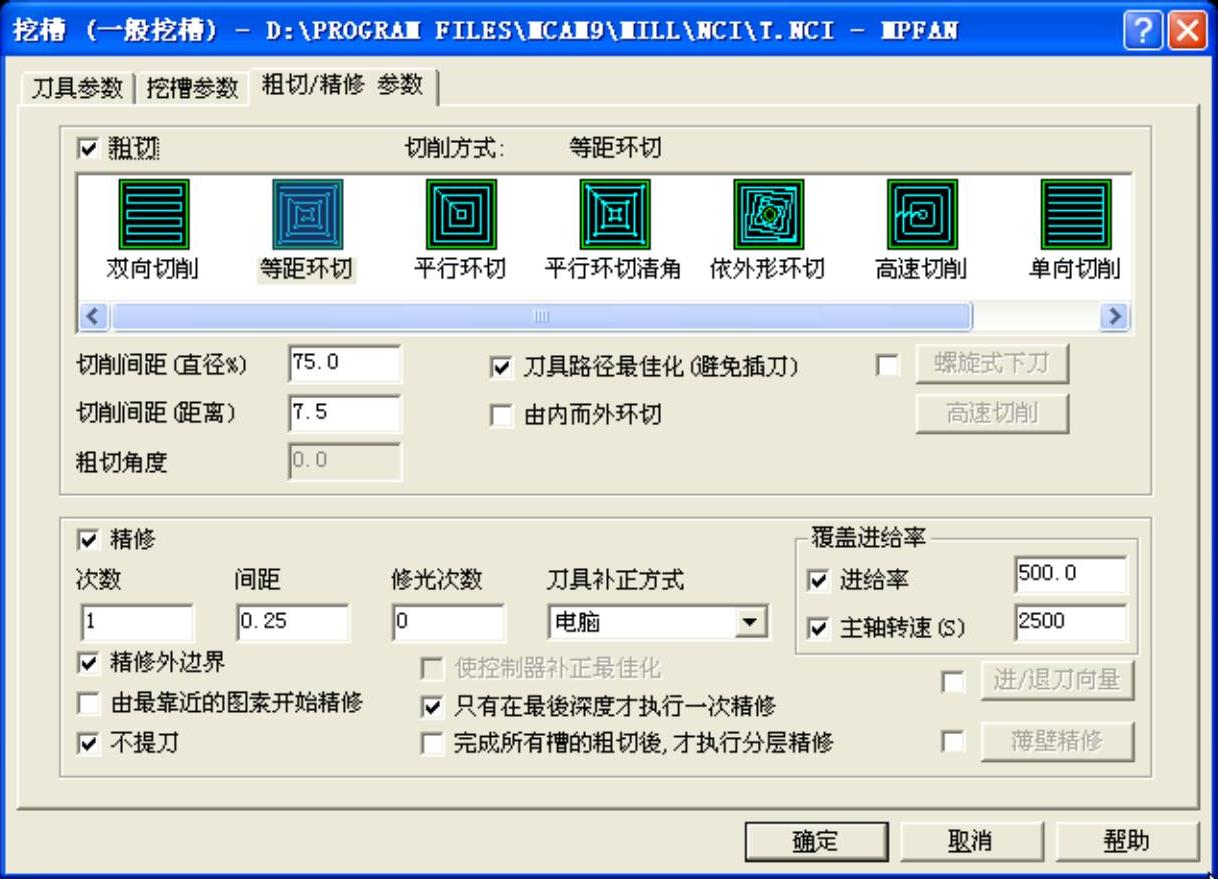

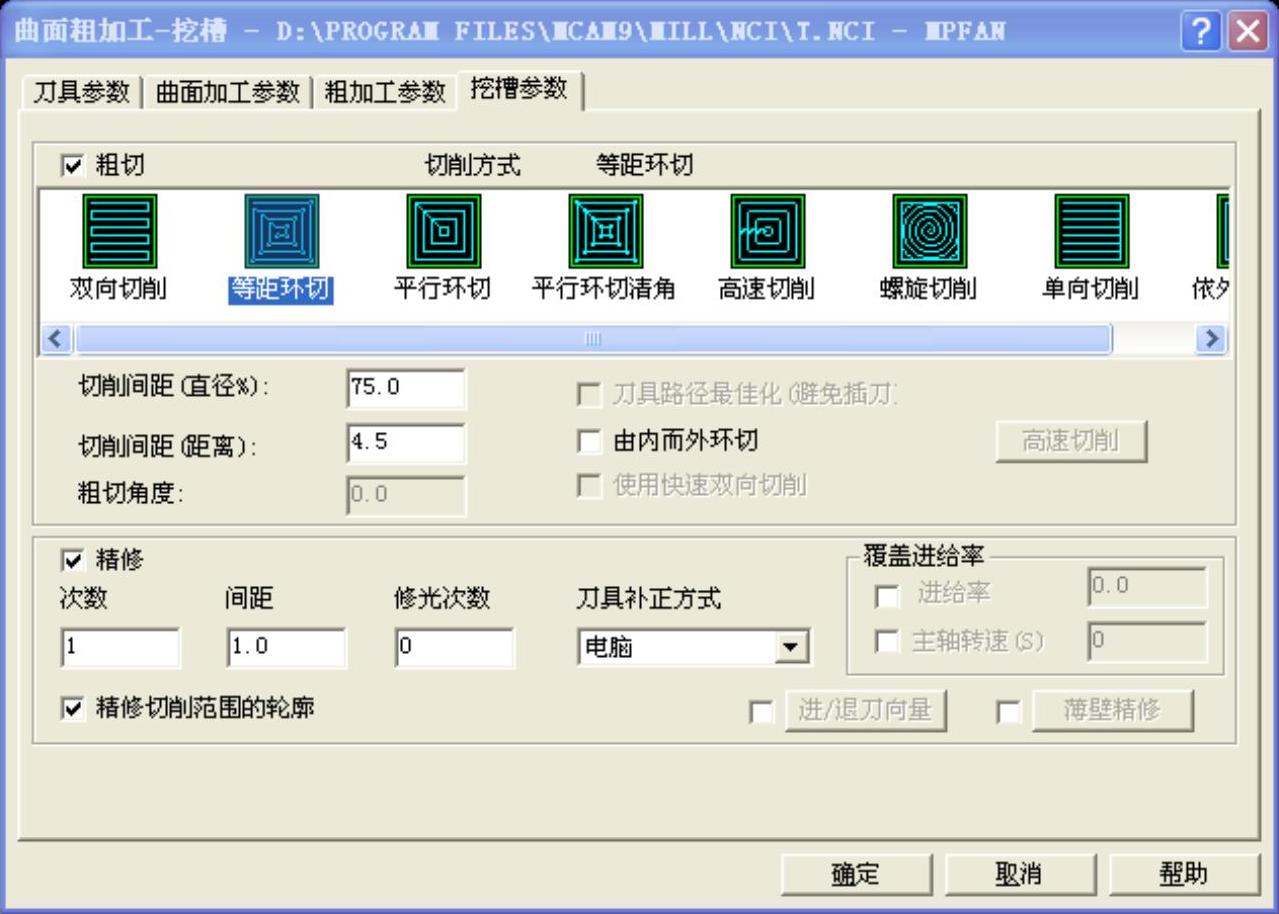

1)选择“挖槽”,从刀库中选择直径10mm的平刀,加工图形选择4×φ25、φ70圆和170×150的矩形;在“刀具参数”选项卡,输入进给率:800、下刀速率:400、提刀速率:2000、主轴转速:2500、勾选:“喷油”。在“挖槽参数”选项卡,输入参考高度:30.0,进给下刀位置:3.0,点选“增量坐标”,勾选“快速提刀”,工件表面:0.0,深度:-5.0;XY方向预留量:0.0,Z方向预留量:0.0;勾选“Z轴分层铣深”,在“Z轴分层铣深设定”对话框,设定最大粗切深度:0.8,设定精修次数:1,精修量:0.2,勾选“不提刀”,分层铣深的顺序点选“依照深度”,如图7-6所示。在“粗切/精修参数”选项卡,选择“等距环切”,切削间距(直径%):75.0,勾选“刀具路径最佳化(避免插刀)”“精修”“精修外边界”“不提刀”“只有在最后深度才执行一次精修”,勾选“进给率”,设定为500.0,勾选“主轴转速(S)”设定为2500,其余默认,如图7-7所示。

图7-6 步骤1)挖槽参数

图7-7 步骤1)粗切/精修参数

2)选择“外形铣削(2D)”,加工图7-2右所示外形。刀具参数、参考高度和进给下刀位置等均同步骤1),工件表面:0,深度:-15,XY方向预留量:0,Z方向预留量:0,补正形式选择“电脑”,补正方向:右;勾选“Z轴分层铣深”,参数同步骤1);勾选“进/退刀向量”,参数默认;勾选“平面多次铣削”,设定粗铣次数:2,间距:5,设定精修次数:1,间距:0.2,执行精修的时机,点选“最后深度”,勾选“不提刀”,其余默认。

3)复制步骤1),图形选择40×20、20×40、圆角半径为R5的矩形各2处,设定工件表面:-5,深度:-13,其余默认。

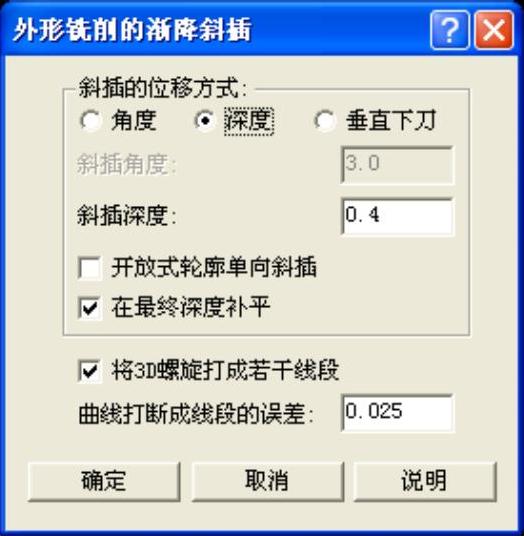

4)选择“外形铣削(螺旋式渐降斜插)”,继续选择φ10平刀,图形选择4×φ17孔,进给率改为600,下刀速率改为300,其余刀具参数、参考高度和进给下刀位置等均同步骤1),工件表面:0,深度:-7,XY方向预留量:0,Z方向预留量:0,补正形式选择“电脑”,补正方向:左;在“外形铣削的渐降斜插”对话框,点选“深度”,设定斜插深度:0.4,勾选“在最终深度补平”,其余默认,如图7-8所示。将以上步骤1)~4)设定为一个群组,群组名称D10。

5)新建群组D6,选择“外形铣削(螺旋式渐降斜插)”,从刀库中选择φ6平刀,图形选择4×φ10孔,工件表面:-7,深度:-20,其余参数均同步骤4)。

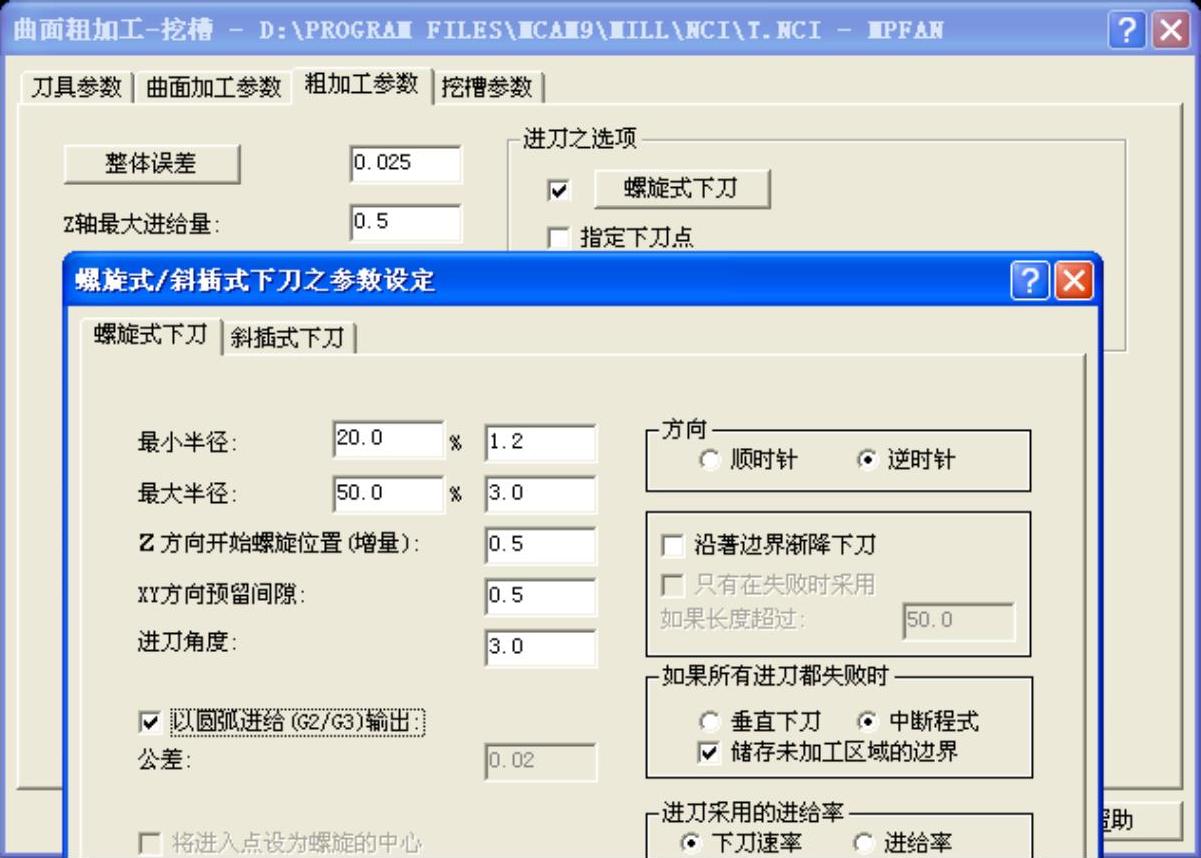

6)选择“曲面粗加工-挖槽”,继续选择φ6平刀,在“刀具参数”选项卡中输入进给率:800、下刀速率:400、提刀速率:2000、主轴转速:2500,勾选:喷油;在“曲面加工参数”选项卡中输入参考高度:30、进给下刀位置:3,点选“增量坐标”,勾选“快速提刀”,图形选择所有的曲面,切削范围选择φ70圆,设定加工的曲面/实体预留量:0.3,刀具的切削范围点选“中”;在“粗加工参数”选项卡,输入Z轴最大进给量:0.5,勾选“螺旋式下刀”,在“螺旋式下刀”选项卡对话框,设定最小半径为20.0%、最大半径为50.0%,Z方向开始螺旋位置(增量):0.5,XY方向预留间隙:0.5,进刀角度:3.0,如果螺旋下刀失败,点选“中断程式”,进刀采用的进给率,点选“下刀速率”,其余默认,如图7-9所示。在“挖槽参数”选项卡,选择“等距环切”,设定切削间距(直径%):75.0,其余默认,如图7-10所示。

图7-8 渐降斜插参数

图7-9 步骤6)曲面粗加工参数

图7-10 步骤6)挖槽参数

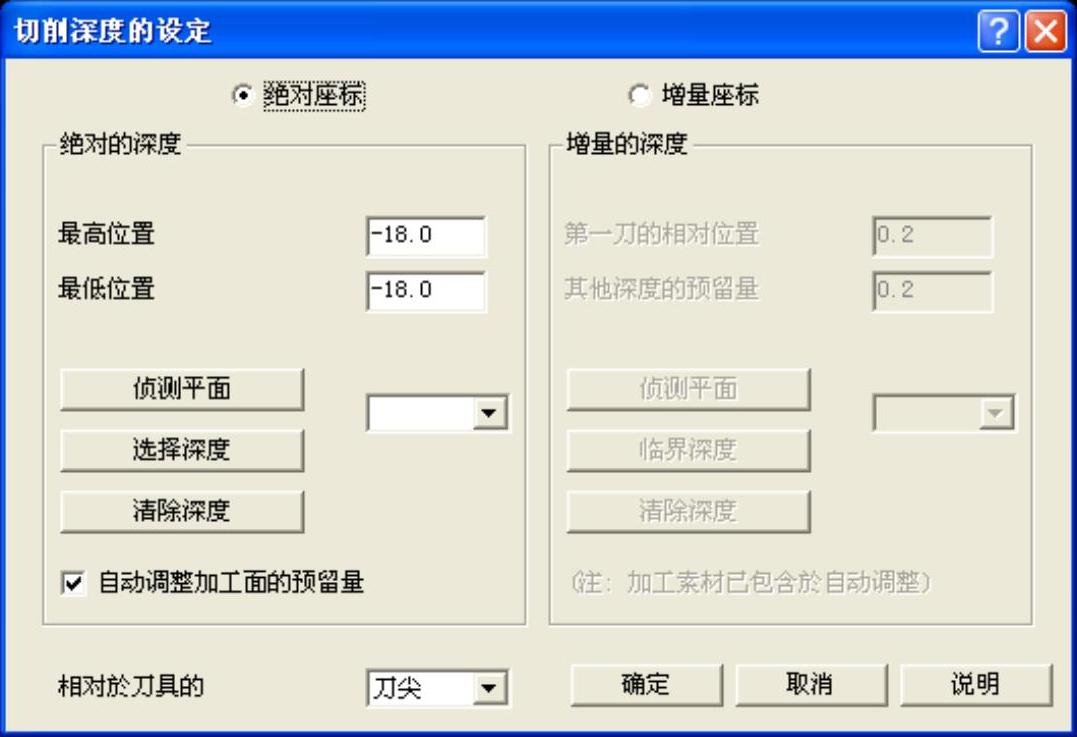

7)复制步骤6),在“曲面加工参数”选项卡中将加工的曲面/实体预留量改为0,在“粗加工参数”选项卡,单击“限定深度”,在“切削深度的设定”对话框中,点选“绝对坐标”,设定最高位置:-18.0、最低位置:-18.0,勾选“自动调整加工面的预留量”,其余参数均默认,如图7-11所示。

图7-11 步骤7)切削深度的设定

8)选择“挖槽”,继续选择φ6平刀,加工图形选择φ60、φ20圆。工件表面:0,深度:-10,不勾选“分层铣深”,其余参数均同步骤1)。(https://www.xing528.com)

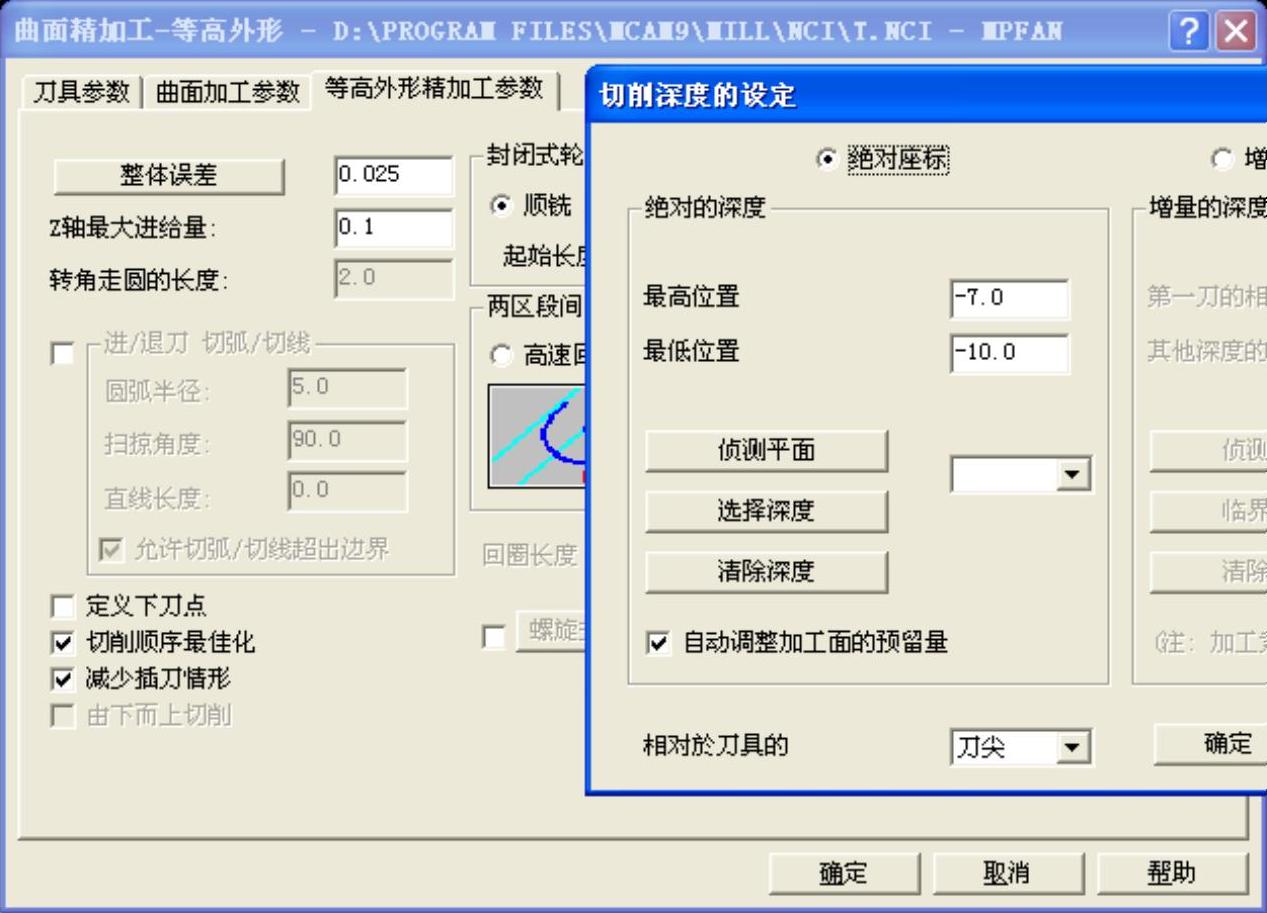

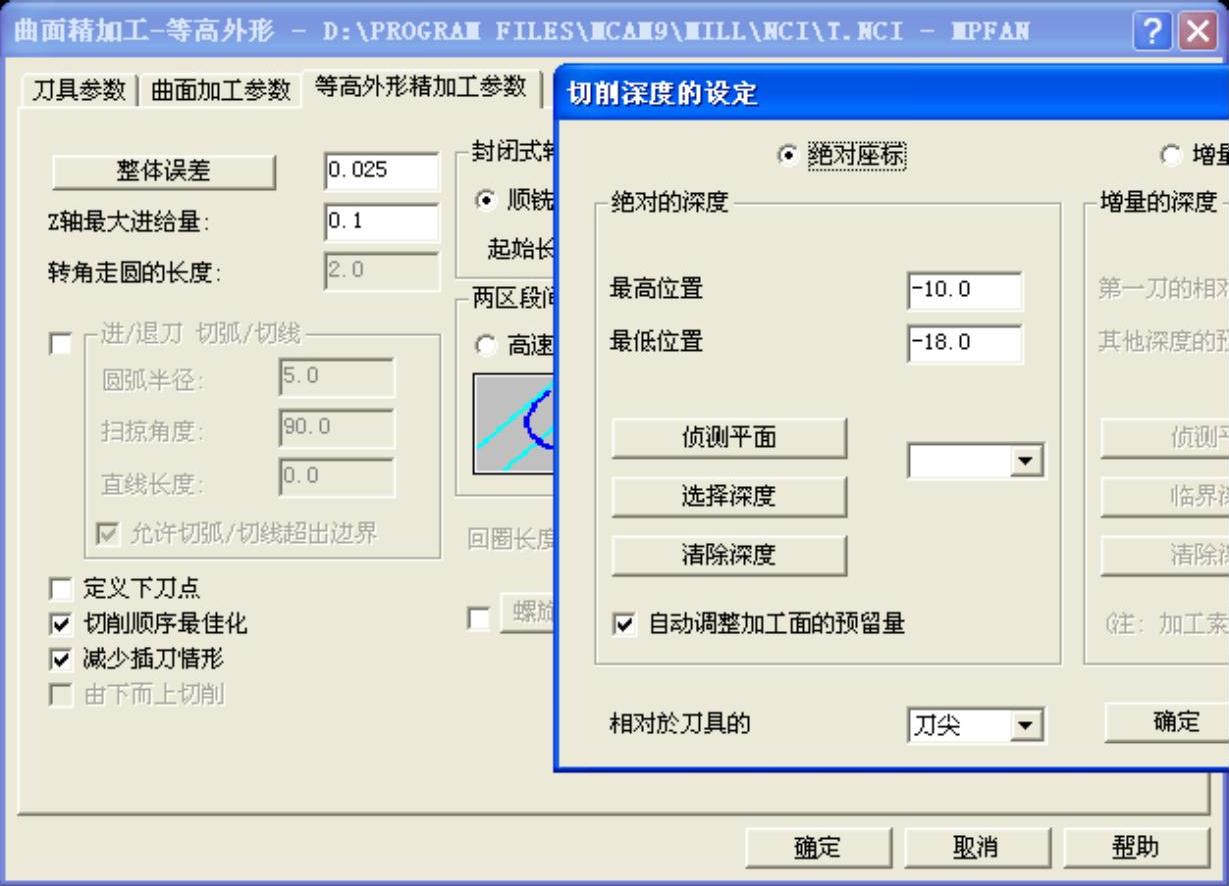

9)选择“曲面精加工-等高外形”,继续选择φ6平刀,进给率改为400,下刀速率改为200,其余刀具参数、参考高度和进给下刀位置等均同步骤1)。设定加工的曲面/实体预留量:0,加工面选择SR10半球面,干涉的曲面/实体预留量:0,不选择切削范围;在“等高外形精加工参数”选项卡,设定Z轴最大进给量:0.1,勾选“切削顺序最佳化”和“减少插刀情形”,其余默认,单击“限定深度”,在“切削深度的设定”对话框中,点选“绝对坐标”,设定最高位置:-7.0、最低位置:-10.0,勾选“自动调整加工面的预留量”,其余参数均默认,如图7-12所示。

注:

步骤9)主要是为了加工半球面下部球刀无法到达的部位,因此改用平刀加工。

图7-12 步骤9)参数设定

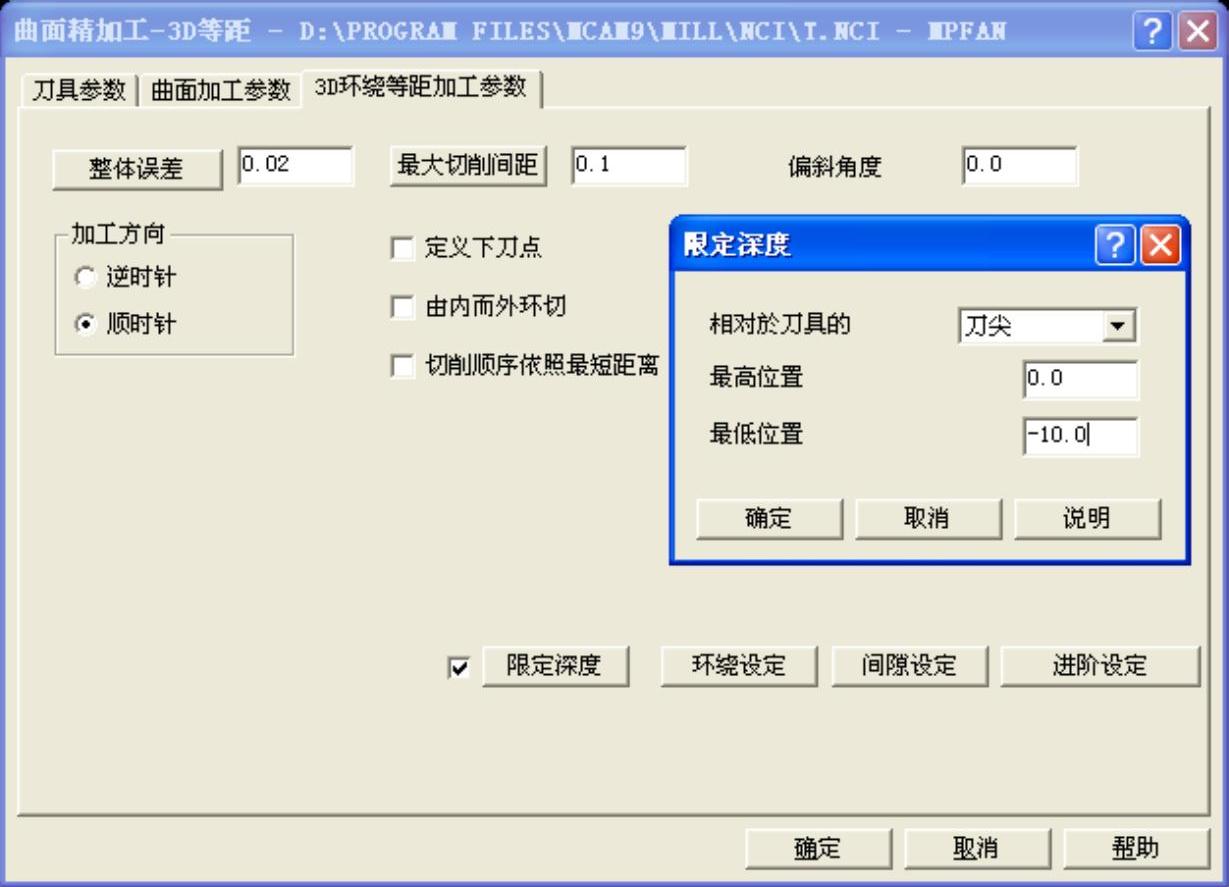

10)新建群组D6R3,从刀库中选择φ6R3的球刀,选择“环绕等距”加工方式,加工SR10半球面,不选择干涉面,不选择切削范围;在“刀具参数”选项卡,输入进给率:400、下刀速率:200、提刀速率:2000、主轴转速:3000,勾选:喷油;在“曲面加工参数”选项卡,设定参考高度:30、进给下刀位置:3,点选“增量坐标”,勾选“快速提刀”,加工的曲面/实体预留量:0,干涉的曲面/实体预留量:0;在“3D环绕等距参数”选项卡,设定整体误差:0.02,过滤的比率为1:1,最大切削间距:0.1,勾选“限定深度”,设定最高位置:0.0、最低位置:-10.0,其余参数默认,如图7-13所示。

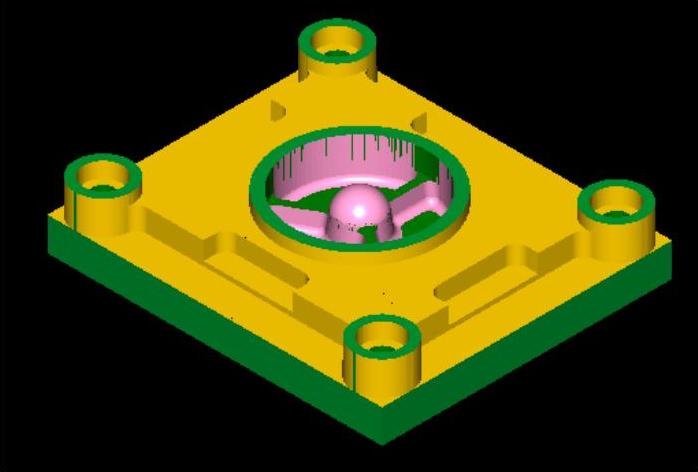

11)选择“曲面精加工-等高外形”,继续选择φ6R3球刀,进给率改为400、下刀速率改为200,其余刀具参数、参考高度和进给下刀位置等均同步骤10)。设定加工的曲面/实体预留量:0,加工面选择所有的曲面,不选择干涉面,切削范围选择φ60圆;在“等高外形精加工参数”选项卡,设定Z轴最大进给量:0.1,勾选“切削顺序最佳化”和“减少插刀情形”,其余默认,单击“限定深度”,在“切削深度的设定”对话框中,点选“绝对坐标”,设定最高位置:-10.0,最低位置:-18.0,勾选“自动调整加工面的预留量”,其余参数均默认,如图7-14所示。工件设定为X150 Y130 Z30,工件原点X0 Y0 Z0,实体切削验证如图7-15所示。将图形保存为“7-1.MC9”文件。

图7-13 步骤10)参数设定

图7-14 步骤11)等高外形精加工参数

图7-15 零件1实体切削验证

注:

步骤11)主要是为了加工10°的斜面和R3圆角面,只能用曲面精加工等高外形来做,其他方法都不太好,有兴趣的读者可以自己试一试。

一般来讲,直径6mm以下的平刀和球刀,刀具刃口直径和夹持部分的直径是不同的,比如φ5、φ3、φ6R3、φ6R1.5等,其弹簧夹头夹持部分的直径都为6mm,而刃口直径则是φ5、φ3、R3、R1.5。这也是为什么选用φ6R3球刀而不选用φ6R2.5球刀的原因,如果选用φ6R2.5球刀,φ60内圆柱面由于较深是无法下刀的。

本例全部是自由公差尺寸,工艺上与第2章有所不同,尺寸都是一步到位的,省略了测量和误差修正的环节。实际加工过程中,如果选用正确的刀具和正确的对刀操作,误差会很小,而且在自由公差范围内。

用立铣刀走外形铣削(螺旋式渐降斜插)代替钻孔,是一种常见的孔加工方法。在加工过程中,例如用φ6平刀加工φ10的孔时会存在排屑困难的问题,由于残料来不及排出和受到挤压,加工的孔径一般偏小且误差较大,解决办法是等该平刀加工完后,吹气排屑,测量孔实际尺寸后重走一遍外形铣削(螺旋式渐降斜插)即可。

本例的主轴转速、进给率等都沿袭前几章的参数,实际上开粗加工进给率可以到1200~1500mm/min,精加工可以到800~1000mm/min,以提高效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。