操作步骤如下:

1)与零件1正面刀路编辑的步骤1)相同(故省略)。

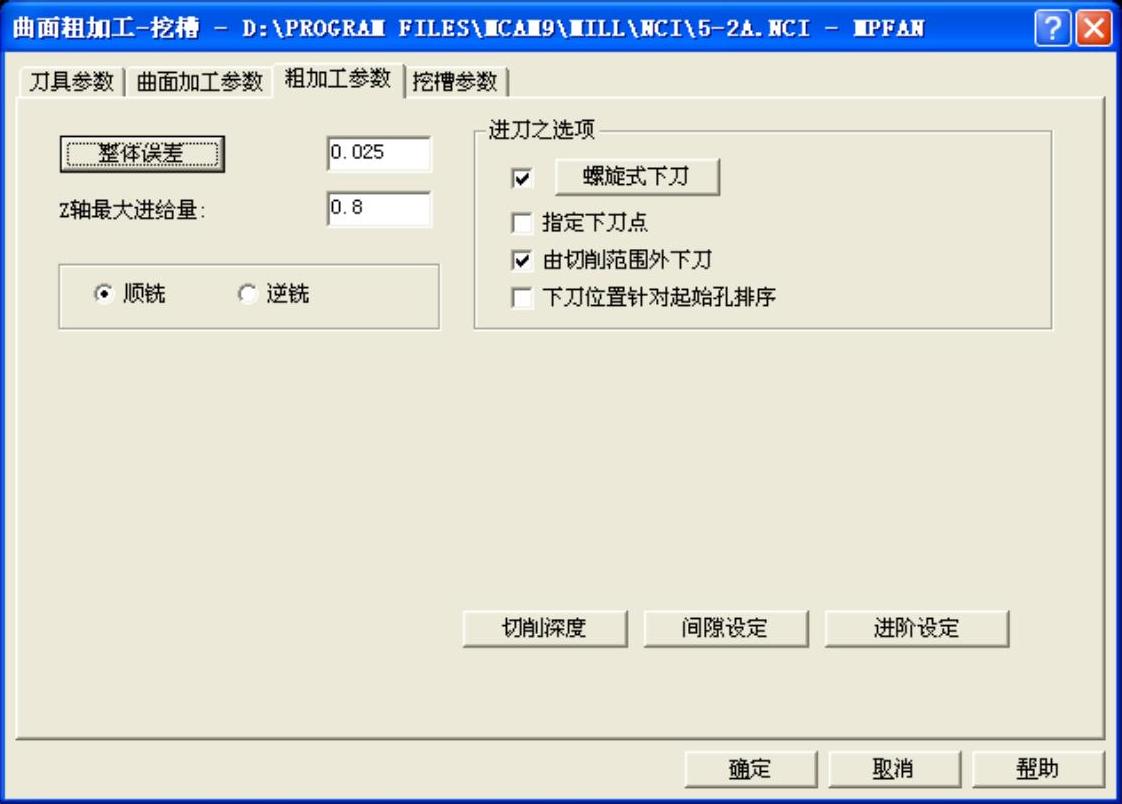

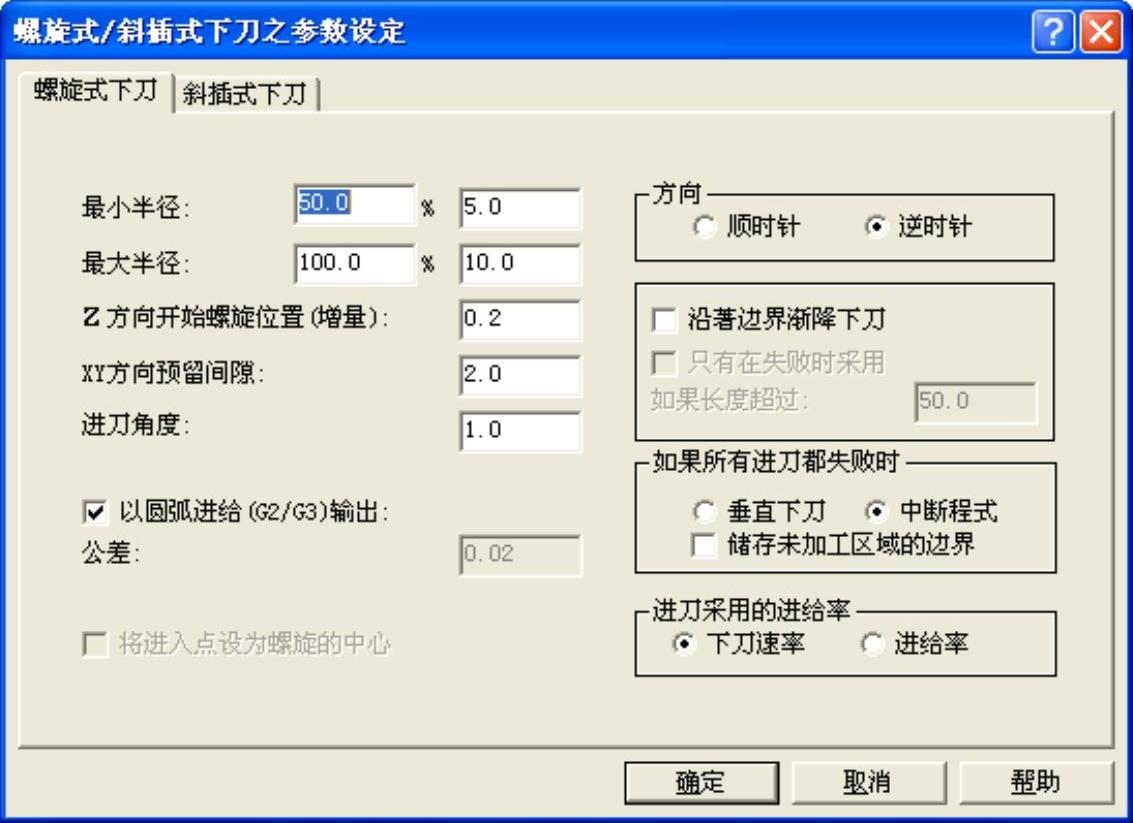

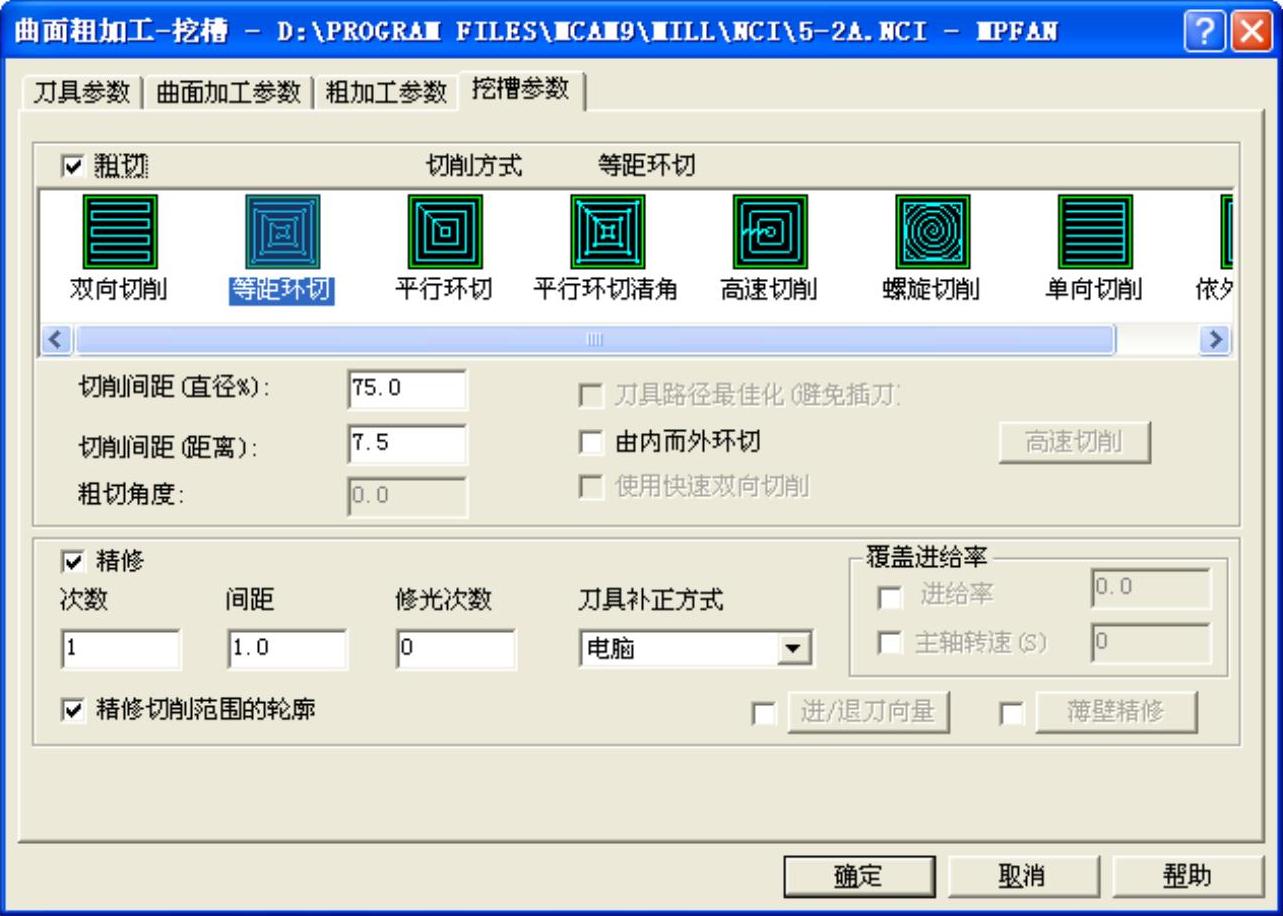

2)选择“曲面粗加工-挖槽”,从刀库中选择φ10的平刀,在“刀具参数”选项卡中输入进给率:800、下刀速率:400、提刀速率:2000、主轴转速:2500,冷却液:喷油;在“曲面加工参数”选项卡中输入参考高度:30、进给下刀位置:3,点选“增量坐标”,图形选择所有的曲面,切削范围选择118mm×78mm矩形,设定加工的曲面/实体预留量:0.4,刀具的切削范围点选“外”;在“粗加工参数”选项卡中,输入Z轴最大进给量:0.8,勾选“由切削范围外下刀”“螺旋式下刀”,如图5-35所示;在“螺旋式下刀”对话框中,输入Z方向开始螺旋位置(增量):0.2,XY方向预留量:2.0,进刀角度:1.0,如果螺旋下刀失败,点选“中断程式”,进刀采用的进给率点选“下刀速率”,其余默认,如图5-36所示;单击粗加工参数的“切削深度”按钮,在“切削深度设定”对话框中,点选“绝对坐标”,设定最高位置:0.5、最低位置:-10,勾选“自动调整加工面的预留量”;在“挖槽参数”选项卡中,选择“等距环切”,设定切削间距为75%,其余默认,如图5-37所示。

图5-35 曲面挖槽粗加工参数

图5-36 螺旋下刀参数

图5-37 挖槽参数

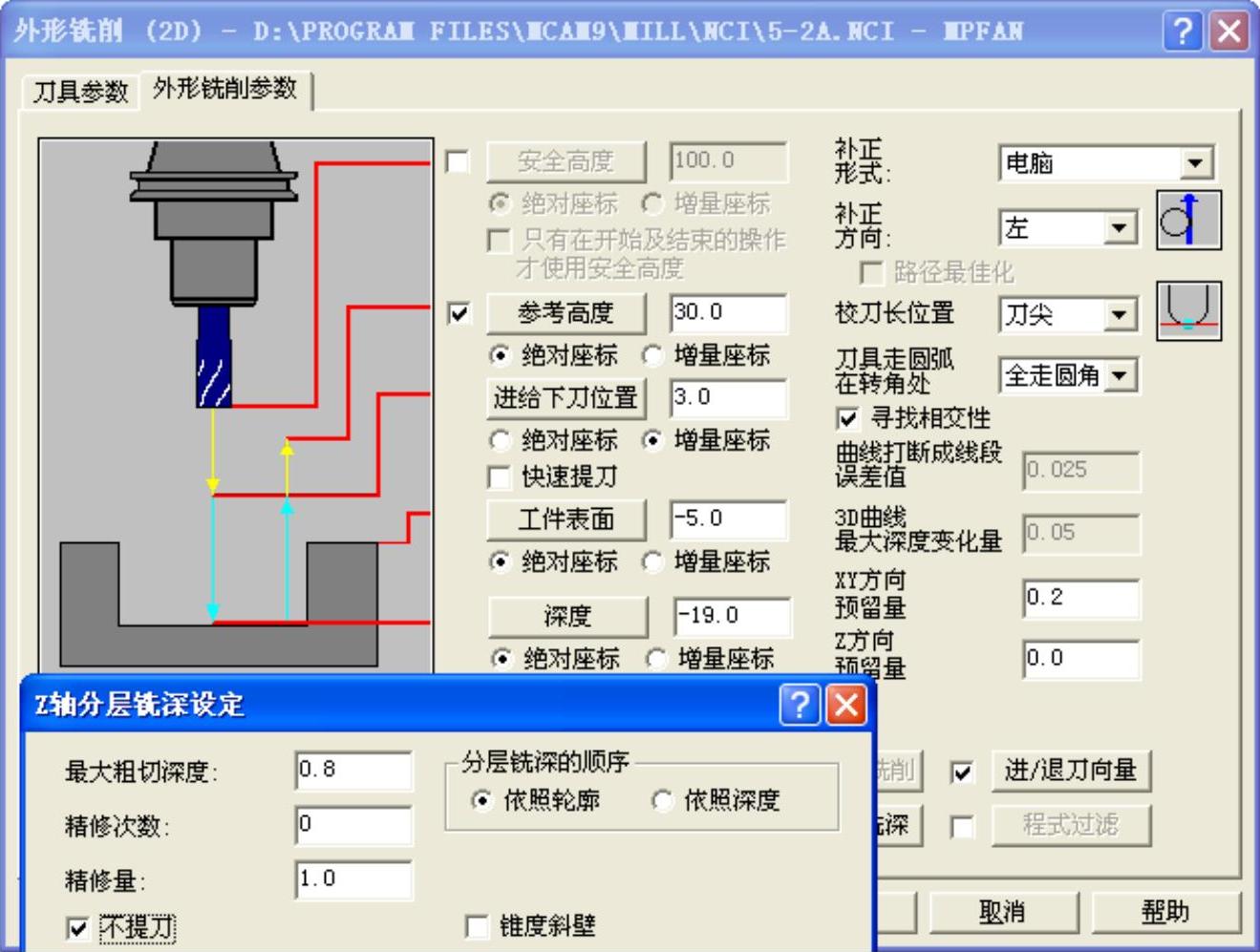

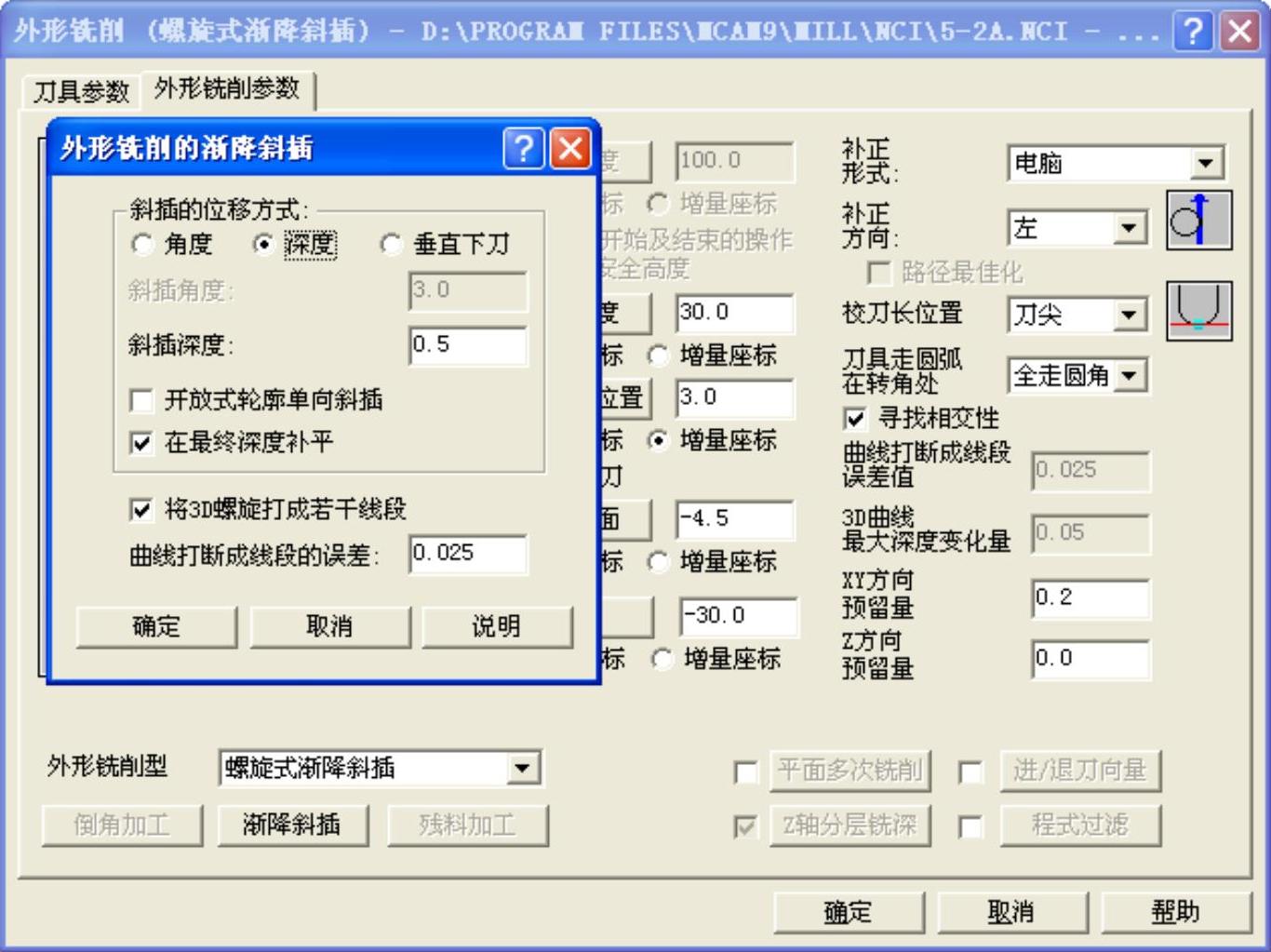

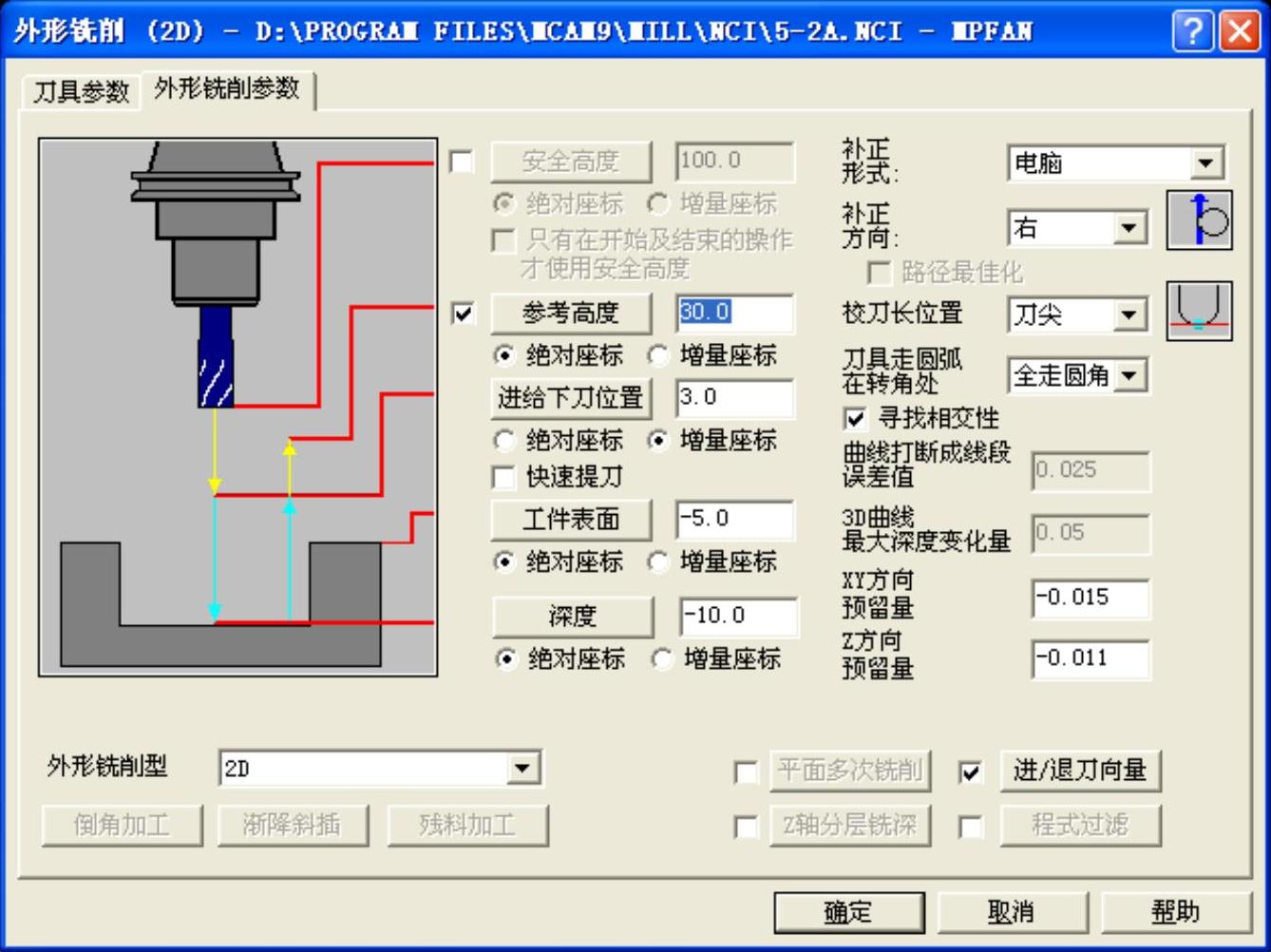

3)选择“外形铣削(2D)”,刀具参数、参考高度和进给下刀位置等均同步骤2),加工118mm×78mm矩形外形。工件表面:-5.0,深度:-19.0,补正形式:电脑,补正方向:左,设定XY方向预留量:0.2,Z方向预留量:0,勾选“Z轴分层铣深”“进/退刀向量”,参数默认,在“Z轴分层铣深设定”对话框中输入最大粗切深度:0.8,勾选“不提刀”,其余默认,如图5-38所示。将以上步骤1)~3)设定为群组CX-D10。

图5-38 外形铣削参数

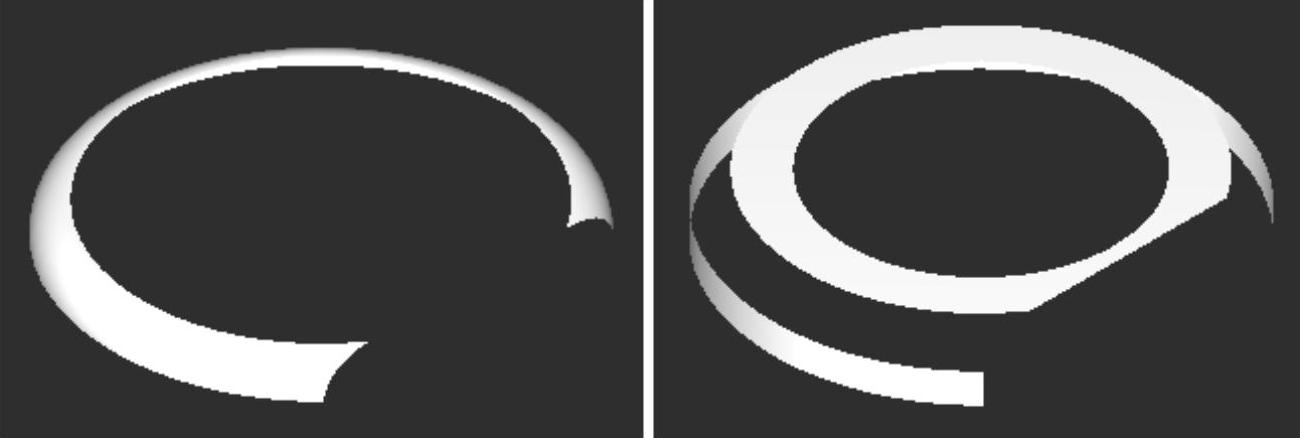

4)选择“曲面粗加工—等高外形”,进给率改为600,下刀速率改为300,其余刀具参数、参考高度和进给下刀位置等均同步骤2)。设定加工的曲面/实体预留量:0.2,干涉的曲面/实体预留量:0.2,不选择切削范围,加工面的选择如图5-39左所示,干涉面的选择如图5-39右所示;在“等高外形粗加工参数”选项卡,设定Z轴最大进给量:0.3,勾选“切削顺序最佳化”和“减少插刀情形”,开放式轮廓的方向点选“双向”,其余默认,如图5-40所示。

图5-39 加工面与干涉面的选取

图5-40 等高外形粗加工参数

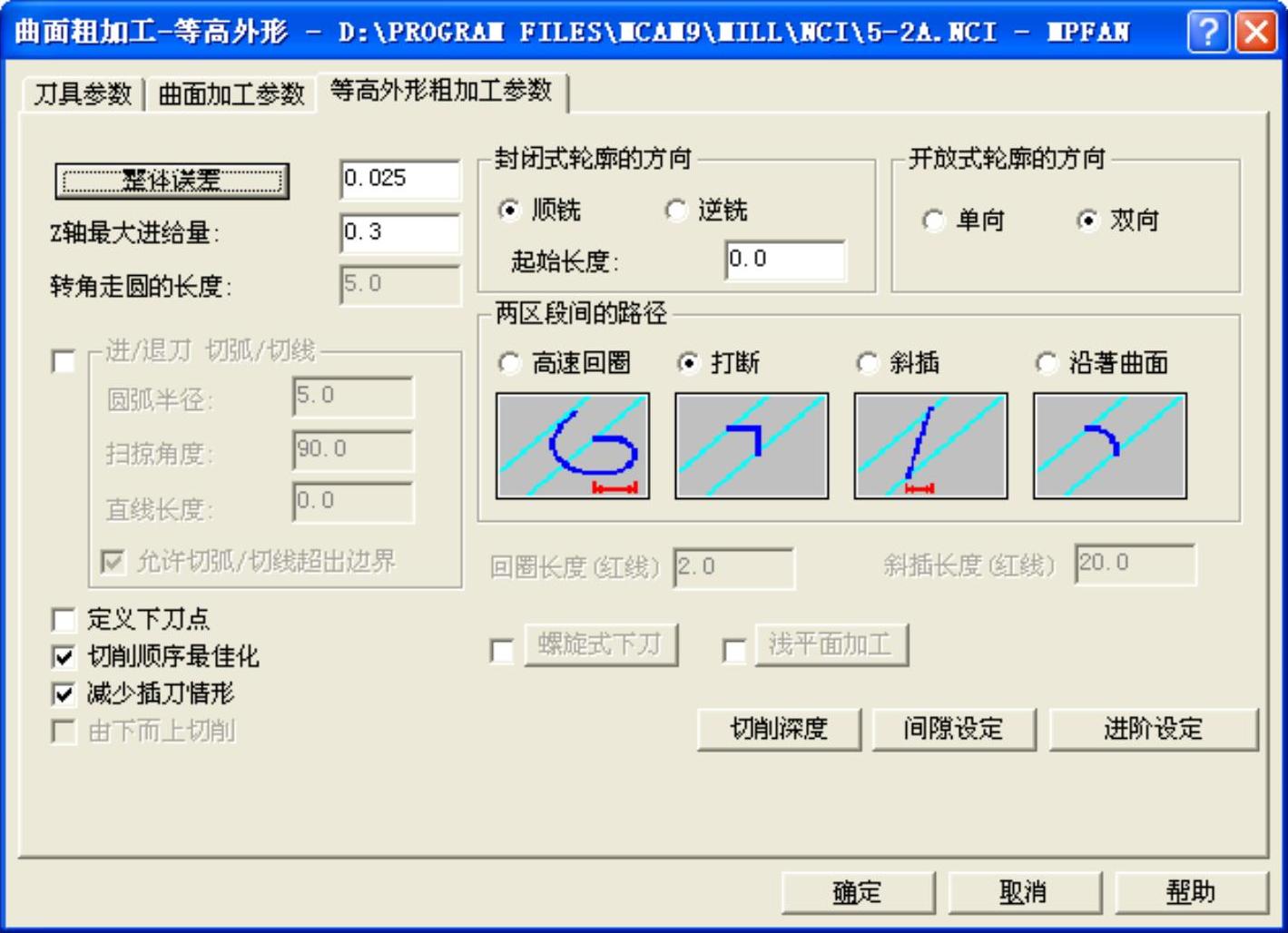

5)选择“外形铣削(螺旋式渐降斜插)”,刀具参数、参考高度和进给下刀位置等均同步骤2),图形选择φ16圆。工件表面:-4.5,深度:-30.0,XY方向预留量:0.2,Z方向预留量:0.0,补正形式选择“电脑”,补正方向:左,其余默认;在“外形铣削的渐降斜插”对话框中点选“深度”,设定斜插深度:0.5,勾选“在最终深度补平”,其余默认,如图5-41所示。将以上步骤4)、5)设定为群组BJX-D10。

6)选择“面铣”,精修φ70圆表面,在“刀具参数”选项卡中输入进给率:400、下刀速率:200、提刀速率:2000、主轴转速:2500,冷却液:喷油;在“面铣参数”选项卡中输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:1.0,深度:0.0,Z方向预留量:0.0,其余默认。

7)复制步骤6),图形选择φ160、φ120和两线段生成的封闭半月形面,将工件表面改为-5.0,深度改为-5.0,其余默认。

图5-41 外形铣削(螺旋式渐降斜插)参数

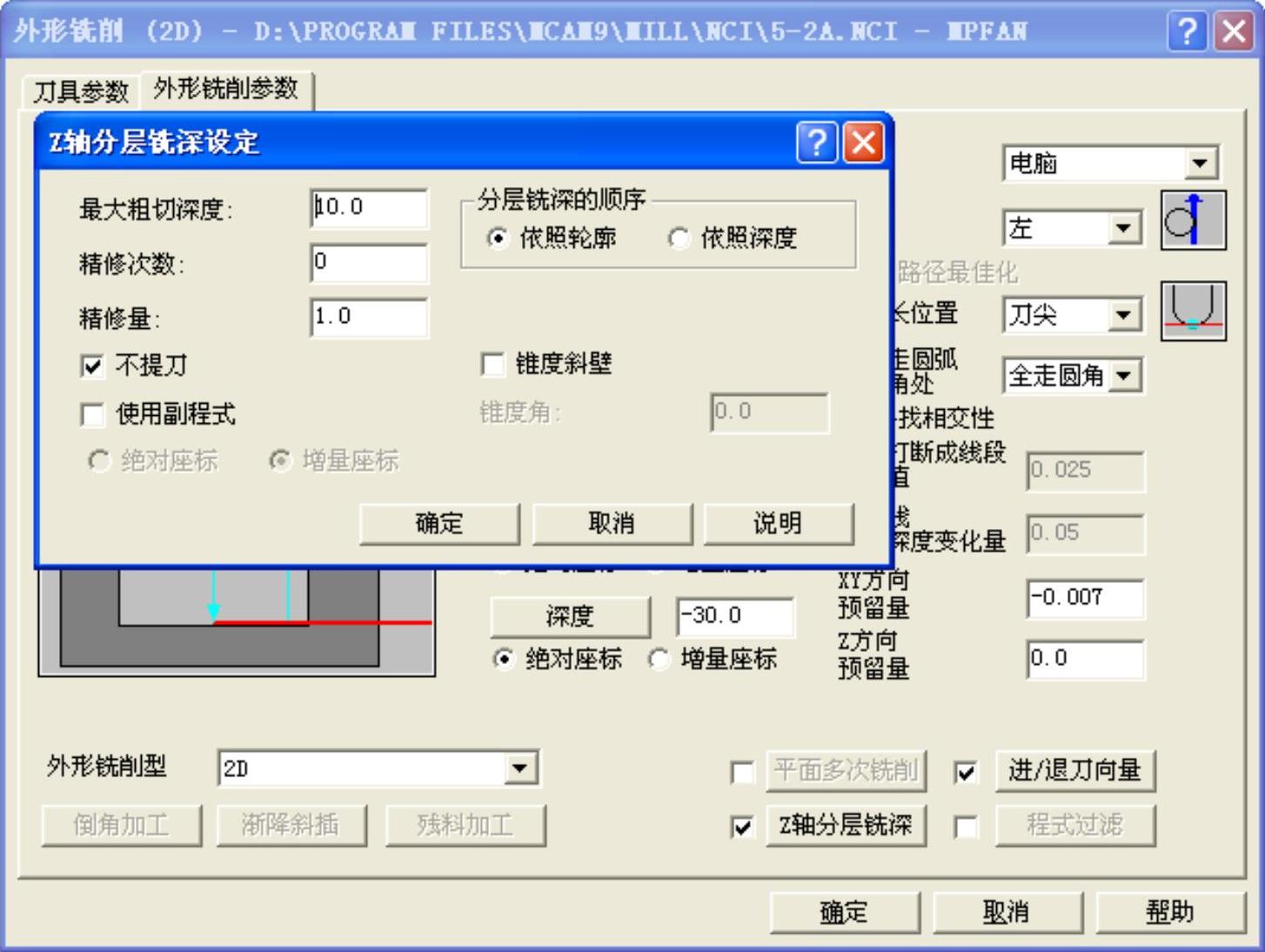

8)选择“外形铣削(2D)”,精修118mm×78mm矩形外形,保证尺寸(118±0.018)mm和(78±0.015)mm。刀具参数、参考高度和进给下刀位置等均同步骤6),工件表面:-5.0,深度:-19.0,XY方向预留量:0.0,Z方向预留量:0.0,补正形式选择“电脑”,补正方向:左,勾选“Z轴分层铣深”“进/退刀向量”“封闭轮廓从中点下刀”,其余默认。在“Z轴分层铣深设定”对话框中输入最大粗切深度:10.0,勾选“不提刀”,其余默认。

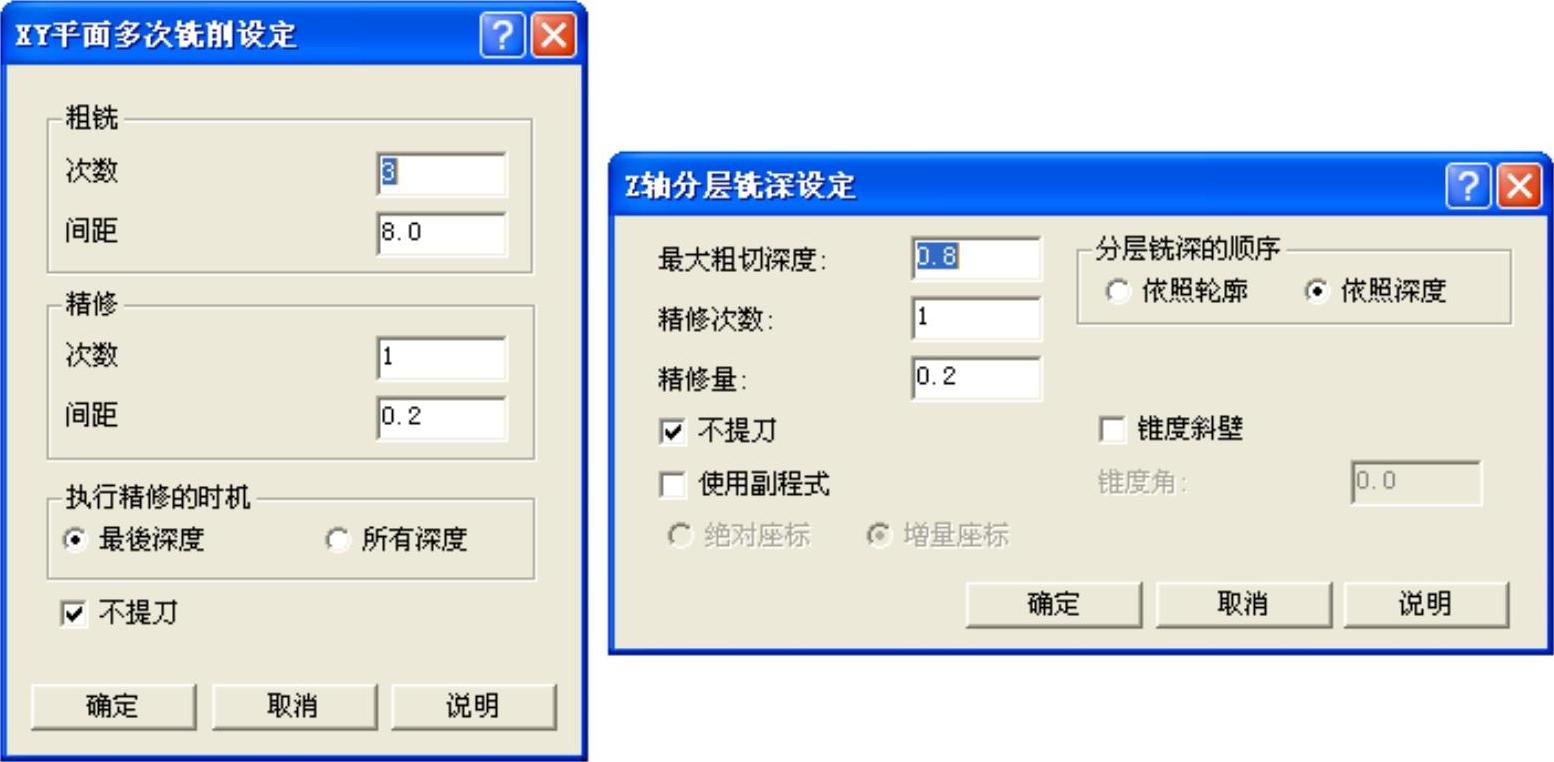

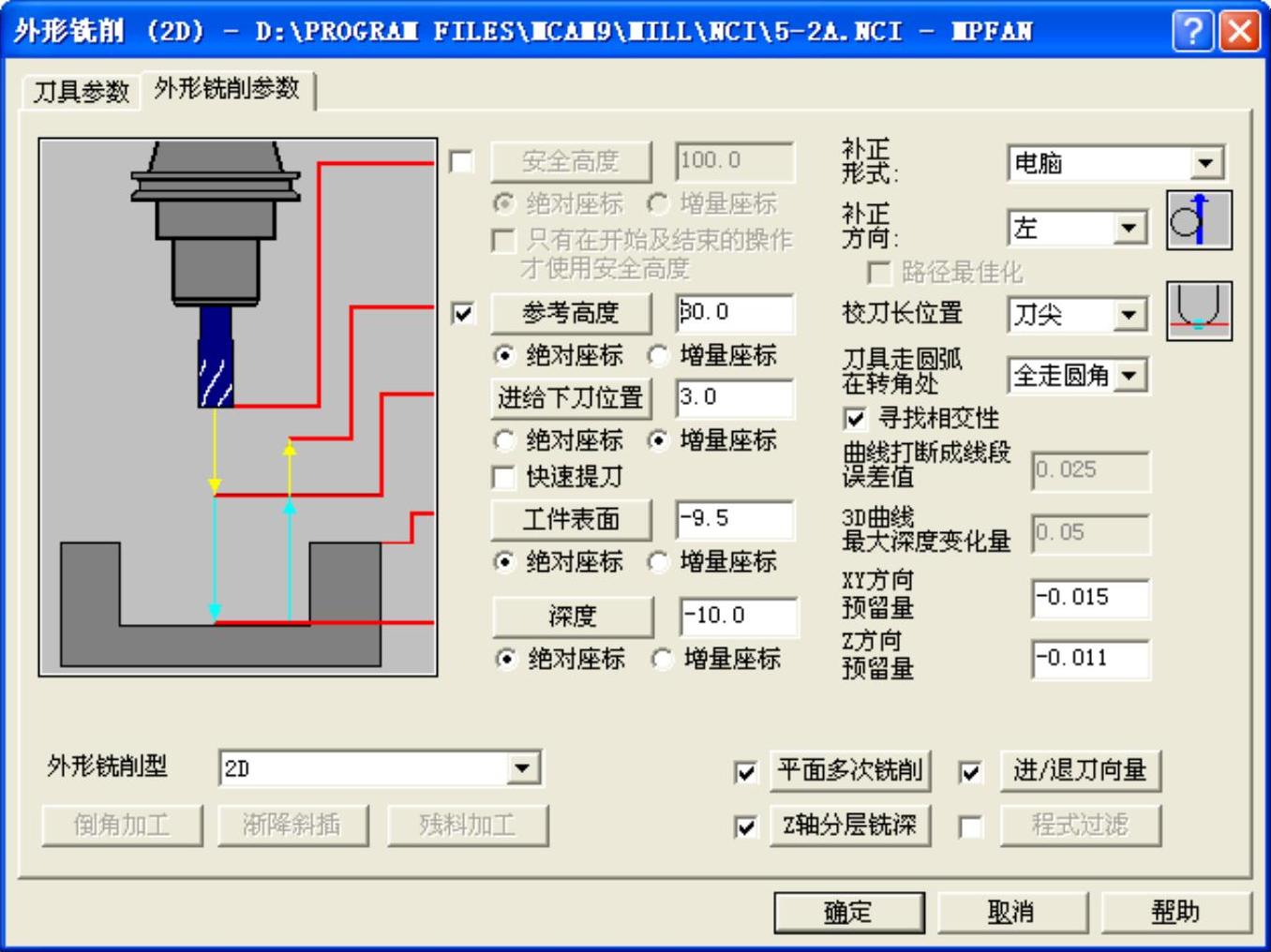

9)选择“外形铣削(2D)”,图形选择φ160圆弧,刀具参数、参考高度和进给下刀位置等均同步骤6),设定工件表面:-9.5、深度:-10.0,补正形式选择“电脑”,补正方向:左,XY方向预留量:-0.015,以保证尺寸20-0.020-0.041,Z方向预留量改为-0.011,保证尺寸10+0.0220,勾选“平面多次铣削”“Z轴分层铣深”“进/退刀向量”,其余默认,如图5-43所示。在“XY平面多次铣削”对话框中设定粗铣次数:3、间距:8.0、精修次数:1、间距:0.2,执行精修的时机点选“最后深度”,勾选“不提刀”,其余默认,如图5-42左图所示;在“Z轴分层铣深设定”对话框中设定精修次数:1、间距:0.2,勾选“不提刀”,分层铣深的顺序点选“依照深度”,其余默认,如图5-42右图所示;在“进/退刀向量”对话框中,进入、离开都点选“相切”,长度设定为100%,圆弧设定为0%,其余默认。

10)复制步骤9),图形选择φ70圆弧,补正形式选择“电脑”,补正方向:右,XY方向预留量改为-0.023,以保证尺寸φ70-0.03-0.06,Z方向预留量改为-0.011,保证尺寸10+0.0220,将“XY平面多次铣削设定”对话框的粗铣次数改为2次,其余参数均默认。

11)复制步骤9),图形选择φ120圆弧,不勾选“平面多次铣削”,在“进/退刀向量”对话框中将长度改为200%,其余参数均默认。

图5-42 平面多次铣削和Z轴分层铣深参数(https://www.xing528.com)

图5-43 步骤9)外形铣削参数

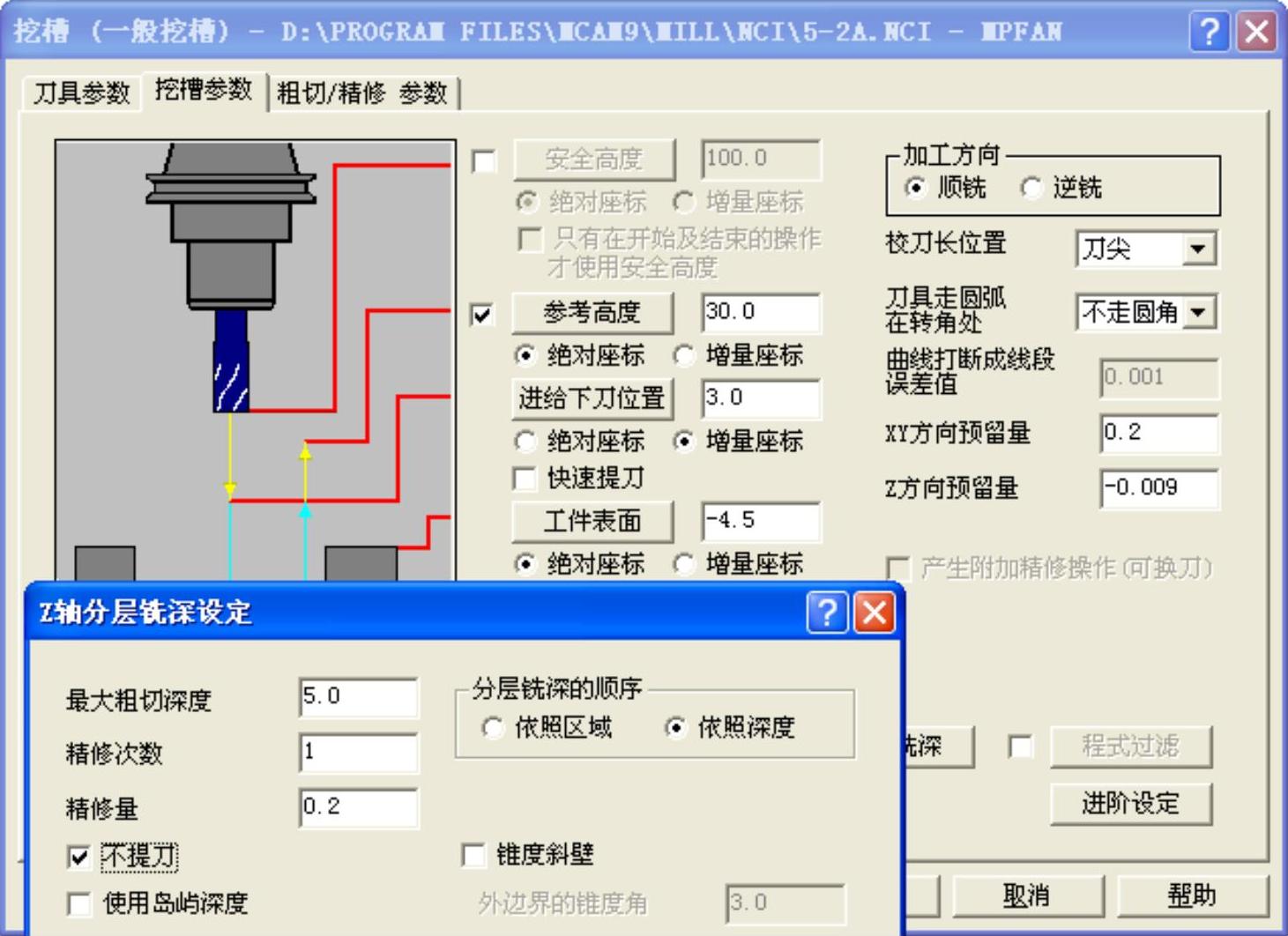

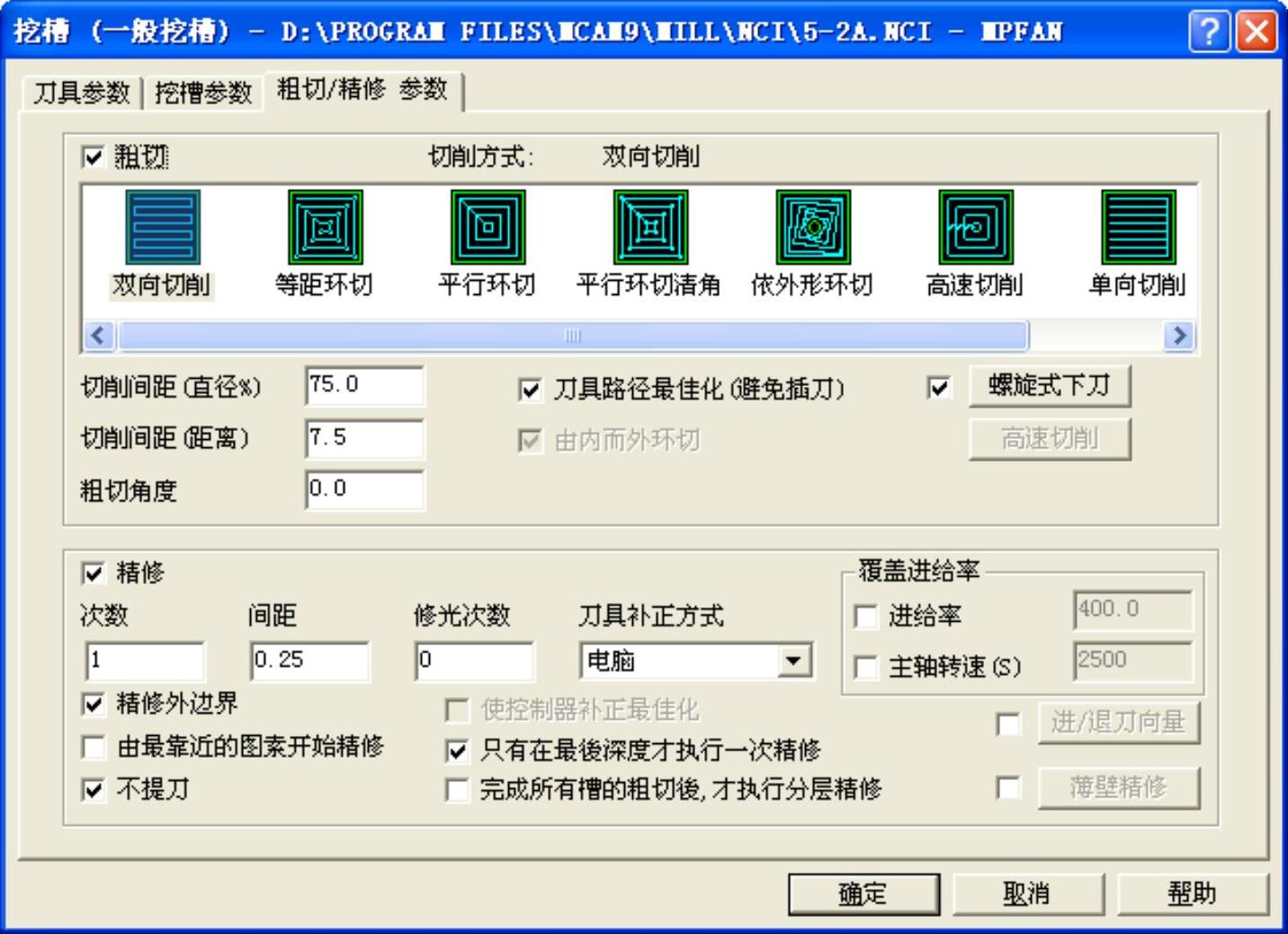

12)选择“挖槽(一般挖槽)”,刀具参数、参考高度和进给下刀位置等均同步骤9),图形选择φ45圆,工件表面:-4.5,深度:-5.0,XY方向预留量:0.2,Z方向预留量:-0.009,勾选“Z轴分层铣深”,在“Z轴分层铣深设定”对话框中设定精修次数:1,间距:0.2,勾选“不提刀”,分层铣深的顺序点选“依照深度”,其余默认,如图5-44所示;在“粗切/精修参数”选项卡中选择“等距环切”,切削间距为75.0%,勾选“刀具路径最佳化”“螺旋式下刀”“精修”“精修外边界”“不提刀”“只有在最后深度才执行一次精修”,其余默认,如图5-45所示;在“螺旋式下刀”对话框中输入Z方向开始螺旋位置(增量):0.2,XY方向预留量:1.0,进刀角度:3.0,如果螺旋下刀失败,点选“中断程式”,进刀采用的进给率点选“下刀速率”,其余默认。将以上步骤6)~12)设定为群组JX-D10。

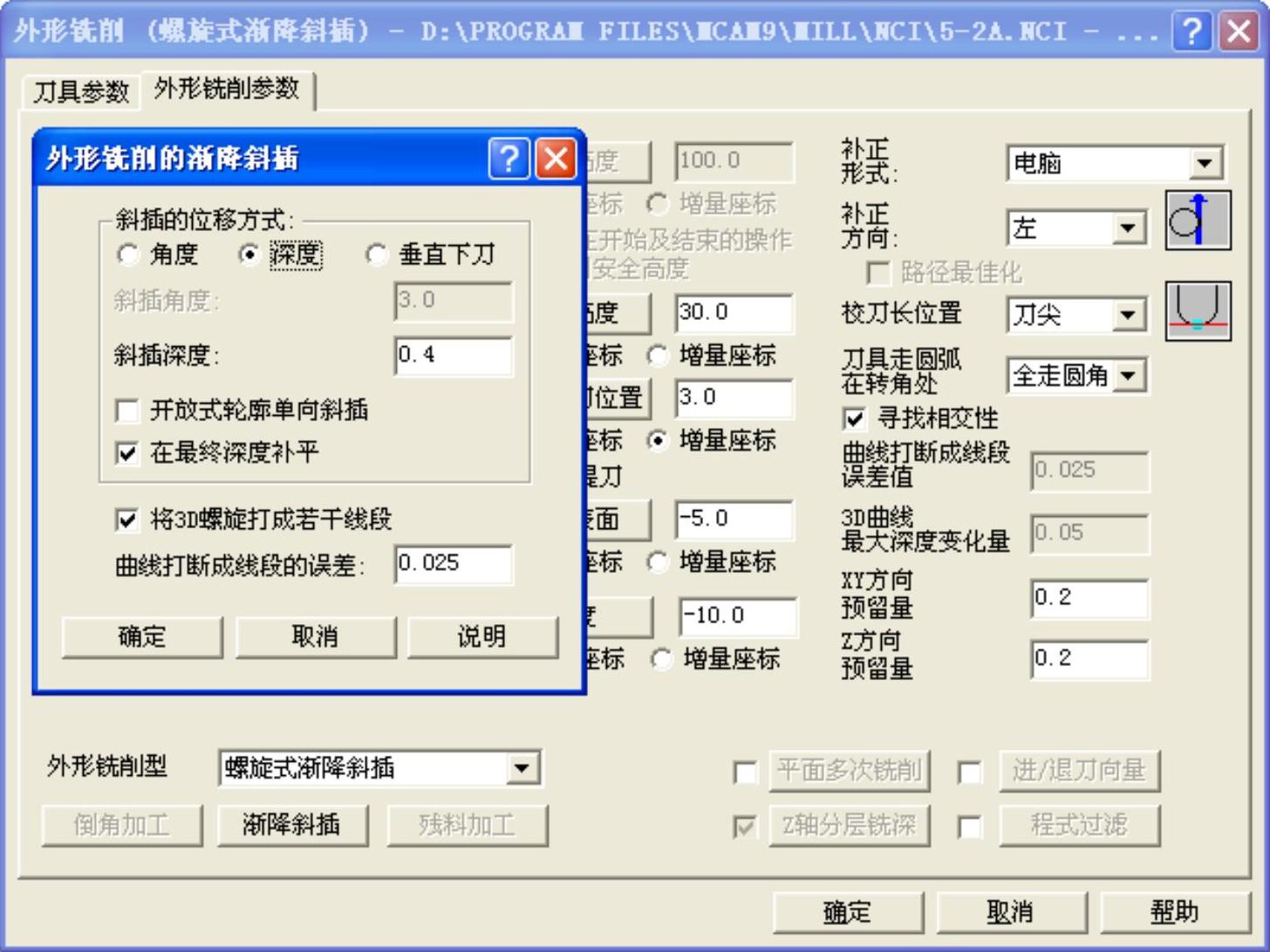

13)选择“外形铣削(螺旋式渐降斜插)”,从刀库选择φ6平刀,将刀具号码改为4,其余刀具参数、参考高度和进给下刀位置等均同步骤2),图形选择φ45圆,工件表面:-5.0,深度:-10.0,XY方向预留量:0.2,Z方向预留量:0.2,补正形式选择“电脑”,补正方向:左,在“外形铣削的渐降斜插”对话框中点选“深度”,设定斜插深度:0.4,勾选“在最终深度补平”,其余默认,如图5-46所示。

14)复制步骤13),图形选择φ29圆,补正形式选择“电脑”,补正方向:右,其余默认,将步骤13)、14)设定为群组CX-D6。

15)选择“外形铣削(2D)”,图形选择精修φ29圆,输入进给率:400、下刀速率:100,其余刀具参数、参考高度和进给下刀位置等均同步骤13),在“外形铣削参数”选项卡中设定工件表面:-5.0、深度:-10.0,补正形式选择“电脑”,补正方向:右,设定XY方向预留量:0.015、保证尺寸φ29-0.02-0.041,Z方向预留量:-0.011,以保证尺寸10+0.0220,勾选“进/退刀向量”,设定进入/离开,点选“垂直”,长度设定为1.0,圆弧设定为0%,其余默认,如图5-47所示。

图5-44 挖槽加工参数

图5-45 粗切/精修参数

图5-46 外形铣削(螺旋式渐降斜插)参数

图5-47 外形铣削参数

16)复制步骤15),图形选择精修φ45圆,将工件表面改为0.0,补正方向改为“右”,设定XY方向预留量:-0.01,保证尺寸φ45+0.0390,勾选“Z轴分层铣深”,设定最大粗切深度:6.0,勾选“不提刀”,其余默认。

17)选择“外形铣削(2D)”,精修φ16圆,输入进给率:400、下刀速率:200,其余刀具参数、参考高度和进给下刀位置等均同步骤16),在“外形铣削参数”选项卡中设定工件表面:-5.0、深度:-30.0,补正形式选择“电脑”,补正方向:左,设定XY方向预留量:-0.007,保证尺寸φ16+0.0270,勾选“Z轴分层铣深”,设定最大粗切深度:10.0,勾选“不提刀”“进/退刀向量”,设定进入/离开,点选“垂直”,长度设定为83.33%:5.0,圆弧设定为0%,其余默认,如图5-48所示。

18)复制步骤17),图形选择精修3×φ10圆,将XY方向预留量改为-0.005、保证尺寸φ10-0.0220,在“进/退刀向量”对话框中将长度改为33.333%:2.0,其余各参数均默认。将以上步骤15)~18)设定为群组JX-D6。

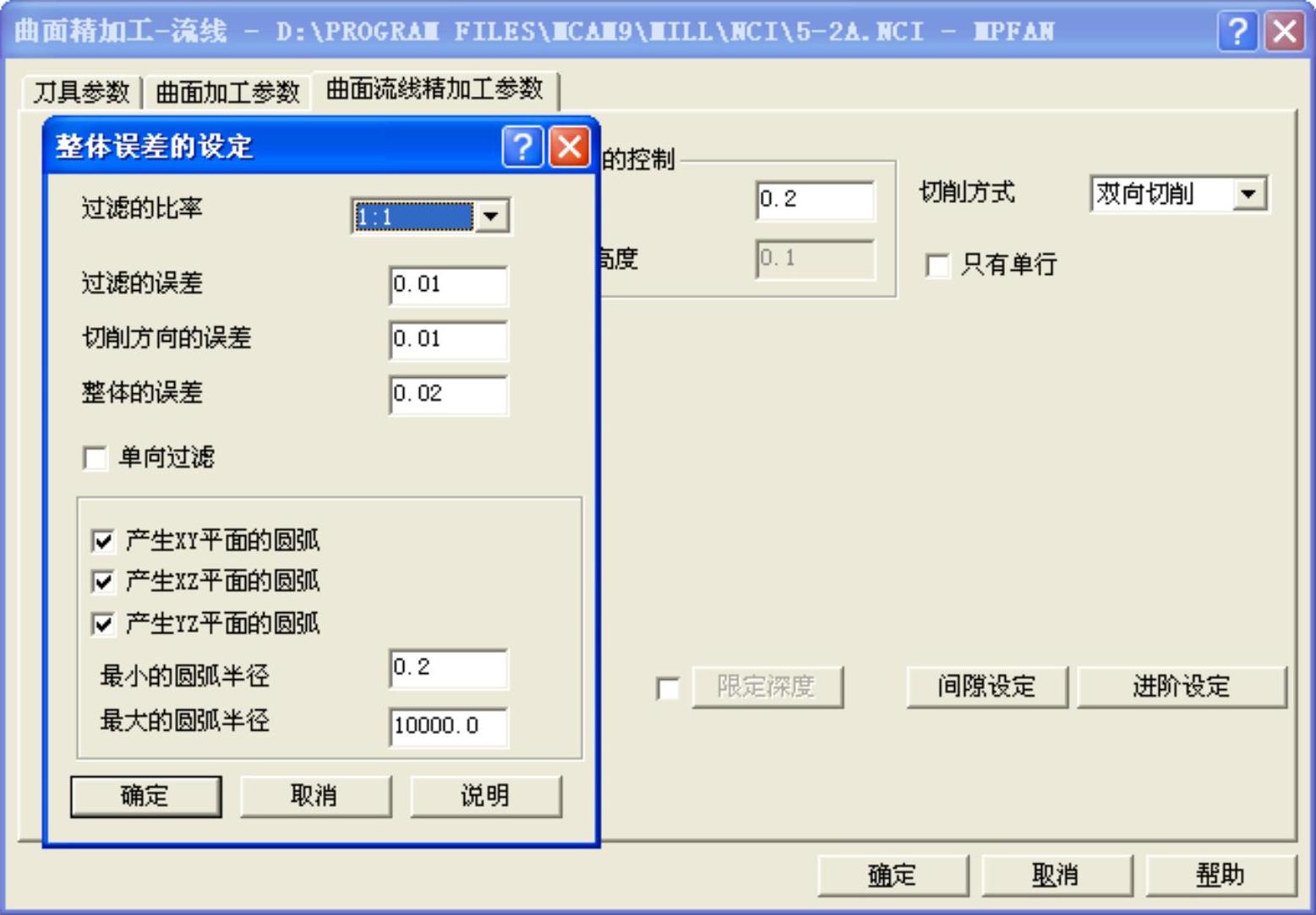

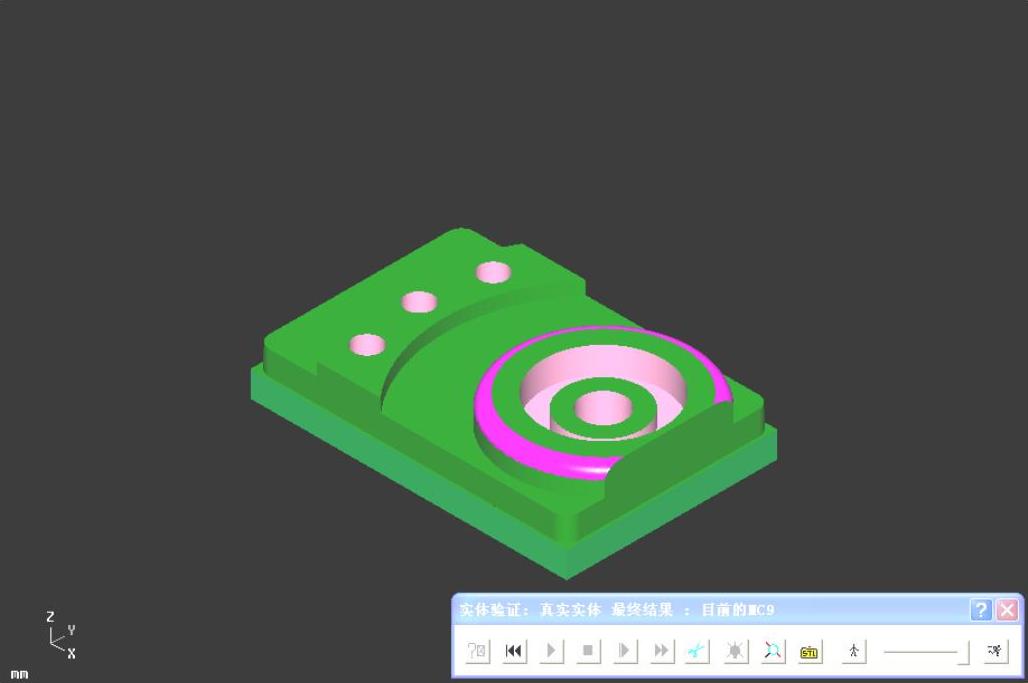

19)新建群组JX-D6R3,选择“曲面精加工—曲面流线”,从刀库中选择φ6R3球刀,将刀具号码改为3,在“刀具参数”选项卡中输入进给率:400、下刀速率:200、提刀速率:2000、主轴转速:3000,冷却液:喷油。在“曲面加工参数”选项卡中输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,设定加工的曲面/实体预留量:0.0,干涉的曲面/实体预留量:0.0,加工面和干涉面的选取与步骤4)相同;在“曲面流线精加工参数”选项卡中,单击“整体误差”按钮,选择过滤的比率为1:1,设定整体的误差为0.02,其余默认,截断方向的控制点选“距离”,设定为0.2,如图5-49所示;单击“间隙设定”,设定容许的间隙,点选“距离”,设定为3.6。实体切削验证如图5-50所示。

图5-48 外形铣削参数

图5-49 曲面流线精加工参数

图5-50 零件2正面实体切削验证

注:

在步骤15)、16)中,由于空间较窄,斜插或螺旋下刀均无法实现,孔的精修操作在深度方向上选择的是用键槽铣刀的“垂直下刀”,进给率设为100。刀具的编号一定要与零件1一致,以提高效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。