操作步骤如下:

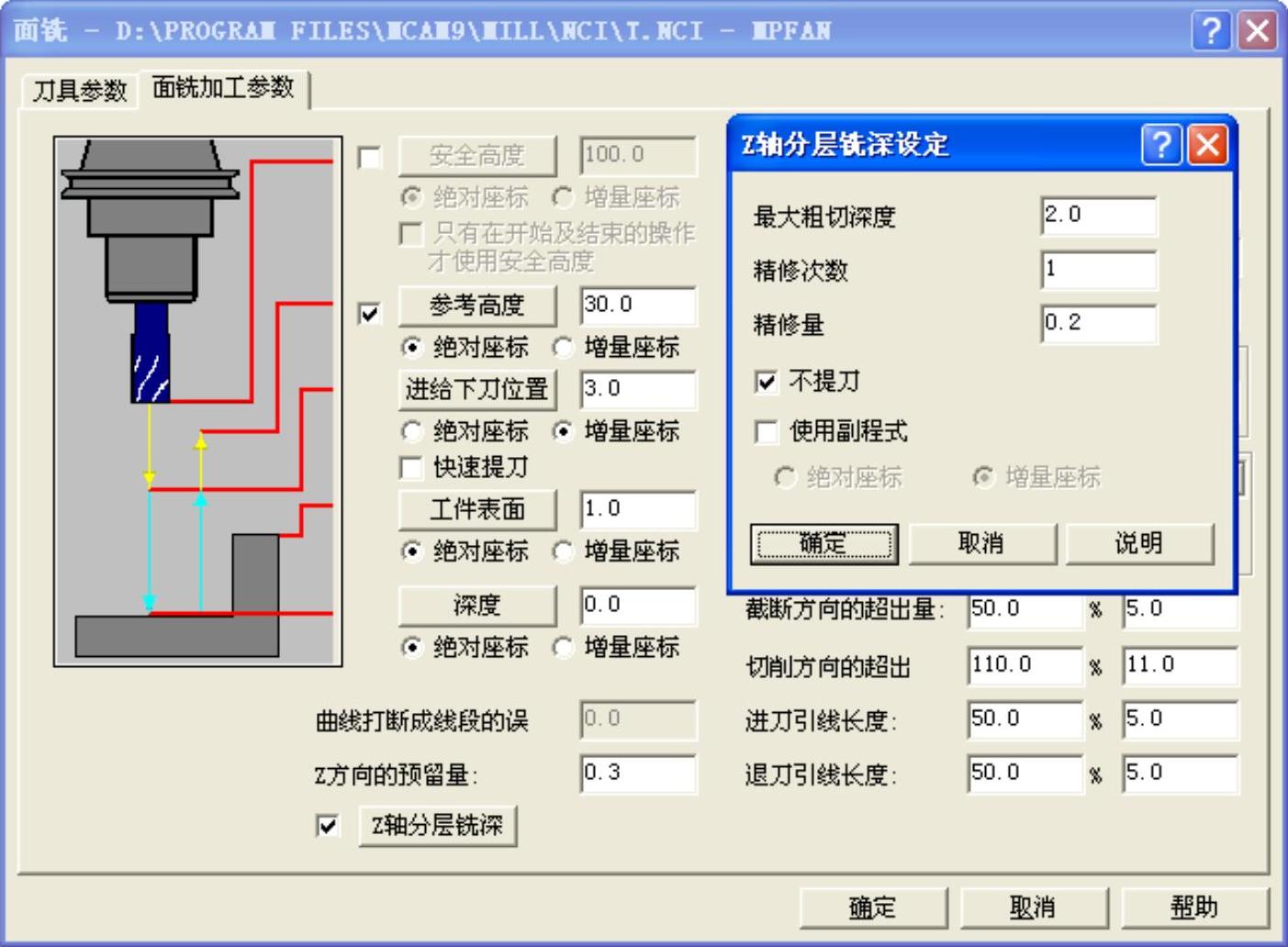

1)选择“面铣”,从刀库中选择φ10平刀,将刀具编号改为2,以便与正面加工的刀号对应。加工118mm×78mm矩形上表面。在“刀具参数”选项卡中输入进给率:800、下刀速率:400、提刀速率:2000、主轴转速:2500,冷却液:喷油。在“面铣加工参数”选项卡中输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:1.0,深度:0.0,Z方向预留量:0.3,勾选“Z轴分层铣深”,设定精修次数:1,精修量:0.2,其余默认,如图5-27所示。

2)复制步骤1),将进给率由800改为400,下刀速率由400改为200,工件表面改为0.0,深度改为0.0,不勾选“Z轴分层铣深”,其余默认。

3)选择“外形铣削(2D)”,加工118mm×78mm矩形外形。刀具参数、参考高度和进给下刀位置等均同步骤1),工件表面:0.0,深度:-12.0,XY方向预留量:0.2,Z方向预留量:0.0,补正形式选择“电脑”,补正方向:右,勾选“进/退刀向量”“Z轴分层铣深”,设定Z轴最大粗切深度:1.0,勾选“不提刀“,其余默认,如图5-28所示。

图5-27 面铣加工参数

图5-28 外形铣削参数

4)复制步骤3),将进给率由800改为400,下刀速率由400改为200,XY方向预留量改为0.0,勾选“Z轴分层铣深”,将最大粗切深度改为8.0,其余默认。

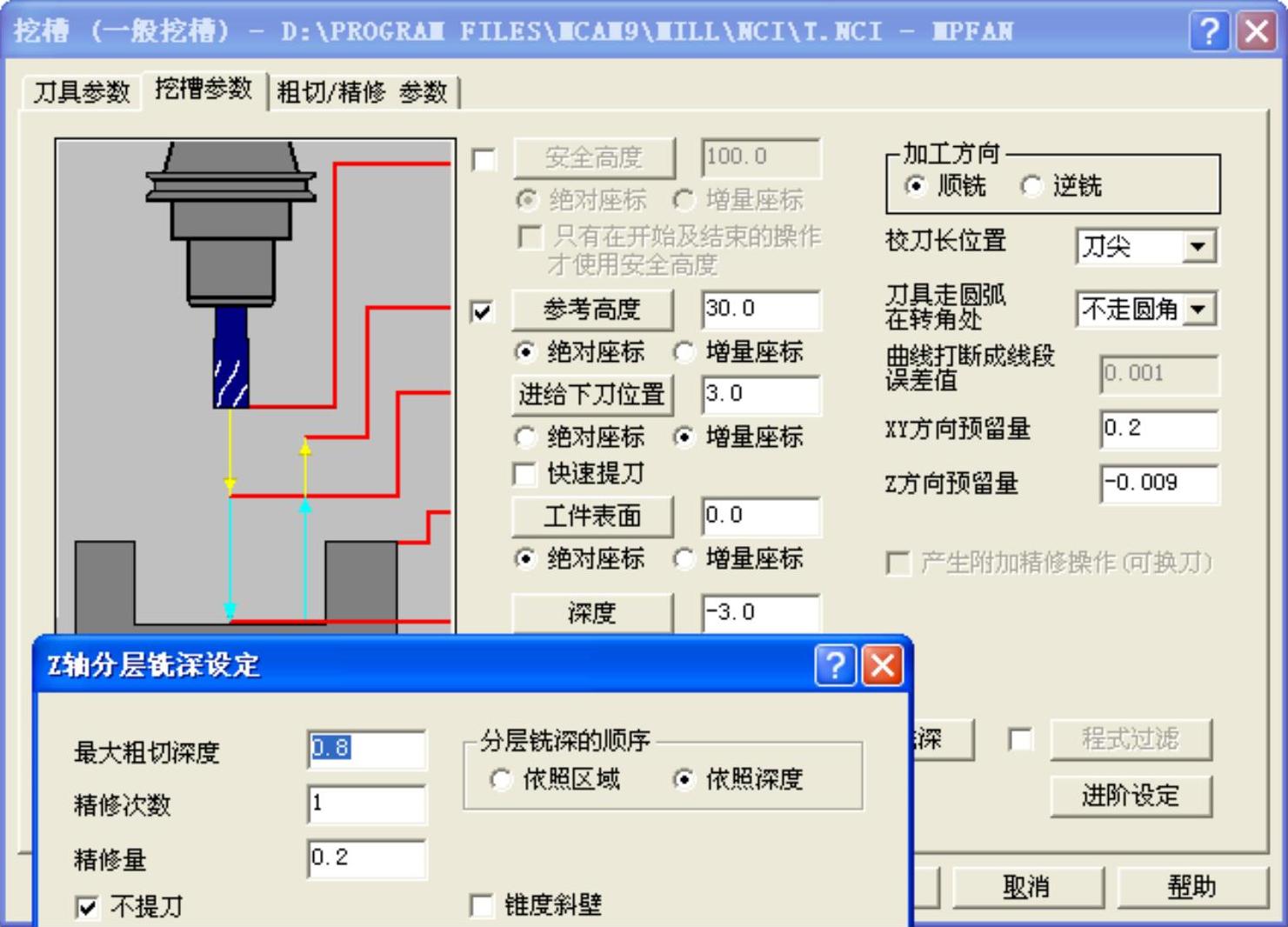

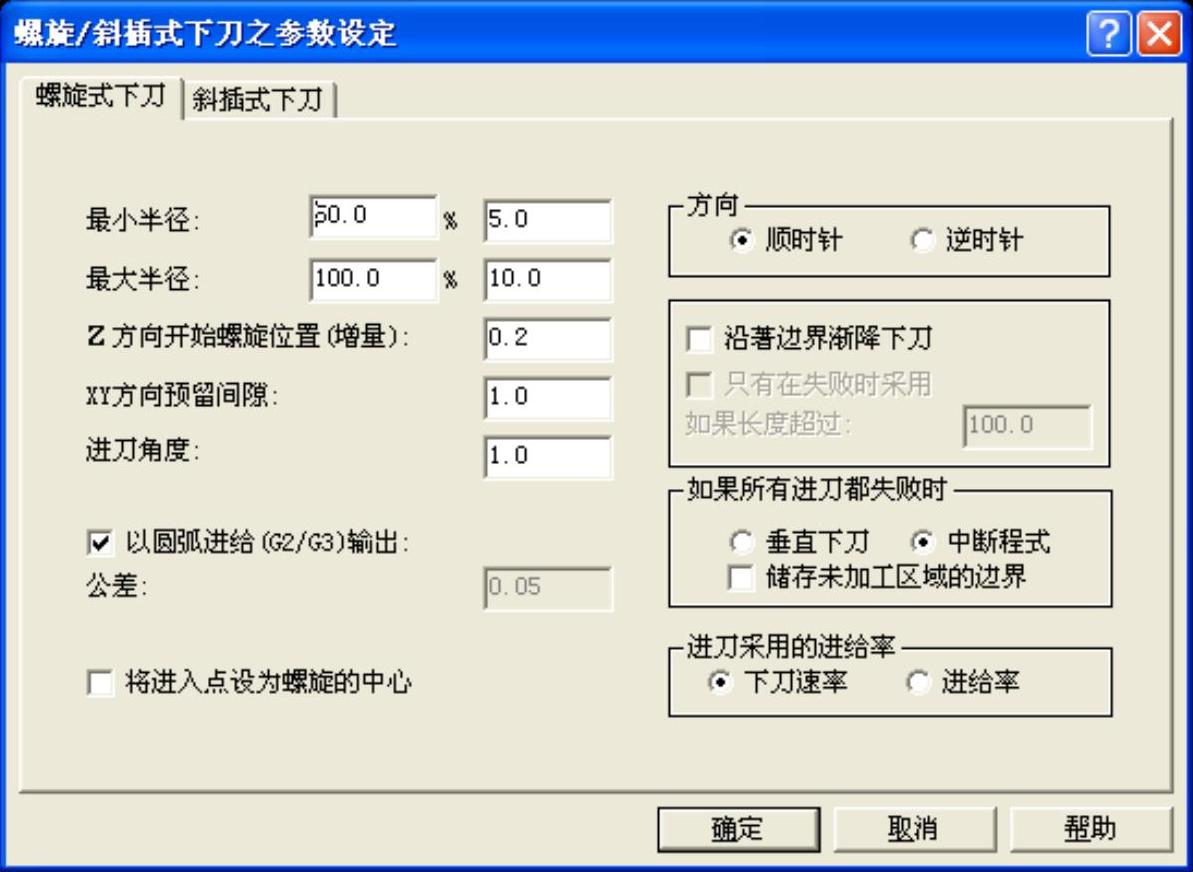

5)选择“挖槽(一般挖槽)”,刀具参数、参考高度和进给下刀位置均同步骤1);图形选择除118mm×78mm的矩形以外的图形串联,工件表面:0.0,深度:-3.0,设定XY方向预留量:0.2,Z方向预留量:-0.009,以保证尺寸3+0.0180,勾选“分层铣深”,设定Z轴最大粗切深度:0.8,精修次数:1,精修量:0.2,勾选“不提刀”,分层铣深的顺序点选“依照深度”,其余默认,如图5-29所示;在“粗切/精修 参数”选项卡中选择“等距环切”,切削间距(直径%):75.0,勾选“刀具路径最佳化”“由内而外环切”“螺旋式下刀”勾选“精修”“精修外边界”“不提刀”“只有在最后深度执行一次精修”,覆盖进给率勾选“进给率”,设定为400,其余默认,如图5-30所示;在“螺旋式下刀”选项卡中输入Z方向开始螺旋位置(增量):0.2,XY方向预留量:1.0,进刀角度:1.0,如果螺旋下刀失败,点选“中断程式”,进刀采用的进给率点选“下刀速率”,其余默认,如图5-31所示。(https://www.xing528.com)

图5-29 挖槽参数

6)选择“外形铣削(2D)”,刀具参数、参考高度和进给下刀位置均同步骤4);工件表面:0.0,深度:-3.0,设定XY方向预留量:-0.01,以保证尺寸φ48+0.0390,Z方向预留量:-0.009,补正形式选择“电脑”,补正方向:左,勾选“进/退刀向量”,在“进/退刀向量”对话框中勾选“封闭轮廓由中点位置执行进退刀”,进入和离开均点选“垂直”,长度设定为0%,圆弧设定为50%,其余默认。实体切削验证如图5-32所示。

图5-30 粗切/精修参数

图5-31 螺旋下刀参数

图5-32 零件1反面实体切削验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。