为了保证零件厚度的精度和正反面的同轴度要求,正面加工的对刀XY方向必须采用精度较高的光电式寻边器,Z方向采用试切法来保证尺寸精度要求。

对刀步骤:

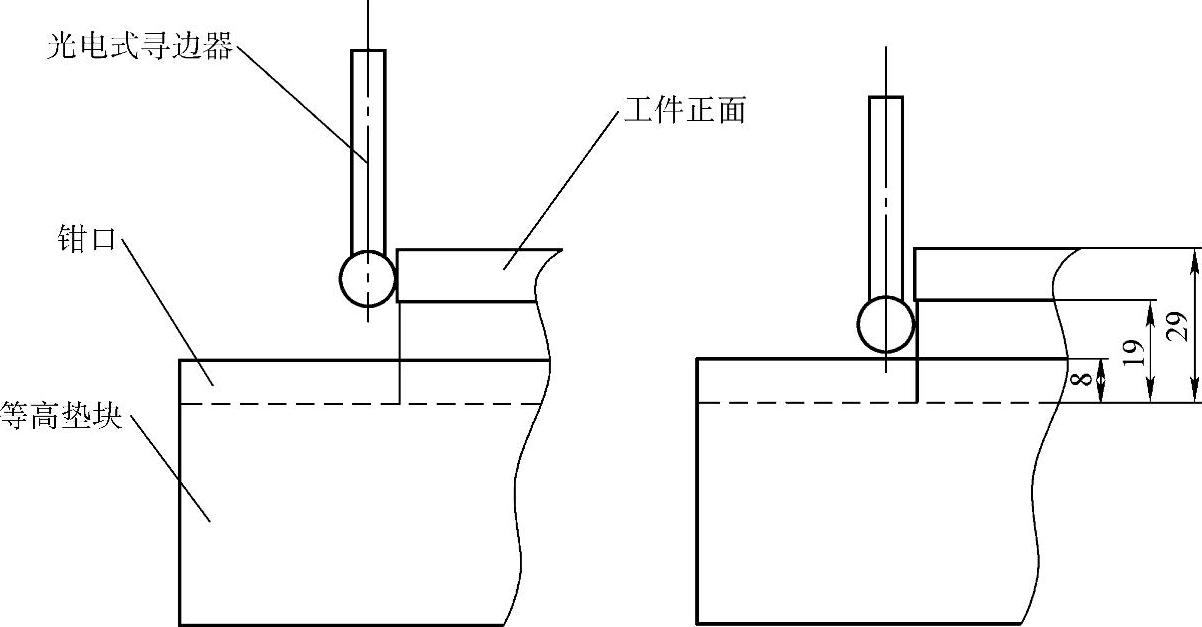

1)由于毛坯误差的存在,光电式寻边器的球形触头不可能直接接触到已经精加工过的侧面。在没有专用夹具的情况下,先以粗定位方式进行XY方向对刀,对刀步骤与4.6.2节的步骤5)~10)大致相同,所不同的是用光电式寻边器时,主轴不动,用寻边器的球心碰触工件两边,小心操作,直到氖光灯刚刚点亮,如图4-60左图所示。

2)将Z轴设定器放在工件毛坯上表面,以T1(φ16的立铣刀)按照4.6.2节的步骤11)进行Z向对刀,记下此时Z'值,与Z值之差记为△=Z'-Z。

图4-60 零件正面XY方向的粗定位和精确定位

3)在4.6.2节的步骤14),G54的Z=-1,以“+输入”的方式,将△值输入到G54的Z值中去,完成Z向对刀。

例4-1

4.6.2节的步骤11)记下的Z=-301.241,而Z'=-302.304,可得△=Z'-Z=-1.063,将△值输入到G54的Z值中,此时Z=-1-1.063=-2.063。

注:

4.6.4节的步骤3)是基于“以第一把刀作为长度基准,所有刀具的高度差在加工中是不会变化的”这一论断,只需修改工件坐标系G54的Z值,来实现所有刀具的对刀,而不必重新一把把对刀和重新设定长度补偿。

4)将4.5节零件正面刀具路径编辑的步骤1)后处理的程序传入机床加工,该步骤是将整个表面面铣,铣深0.7,留有0.3余量,停机后测量厚度值。理论上LTZ=28.3,如果实际测量值为LPZ=28.36,则将计算出的△'=LTZ-LPZ的值以“+输入”的方式,将△'值输入到G54的Z值中去,完成Z向对刀修正。

例4-2(https://www.xing528.com)

在步骤3)中,此时G54的Z=-2.063,4.5节步骤1)的面铣程序执行完以后,测量可得LPZ=28.36,那么△'=LTZ-LPZ=-0.06,将该值以“+输入”的方式,将△'值输入到G54的Z值中去,此时Z=-2.063-0.06=-2.123。

5)将4.5节零件正面刀具路径编辑的步骤2)~3)后处理的程序传入机床加工,在进行侧面的螺旋式渐降斜插外形铣削时,XY方向留有余量0.2。

6)用光电式寻边器的球形触头接触到已经精加工过的侧面,以步骤1)的方式修正XY方向对刀,如图4-60右图所示。

通过步骤1)~6),零件正面的对刀修正已经完成,可以开始正式加工了。

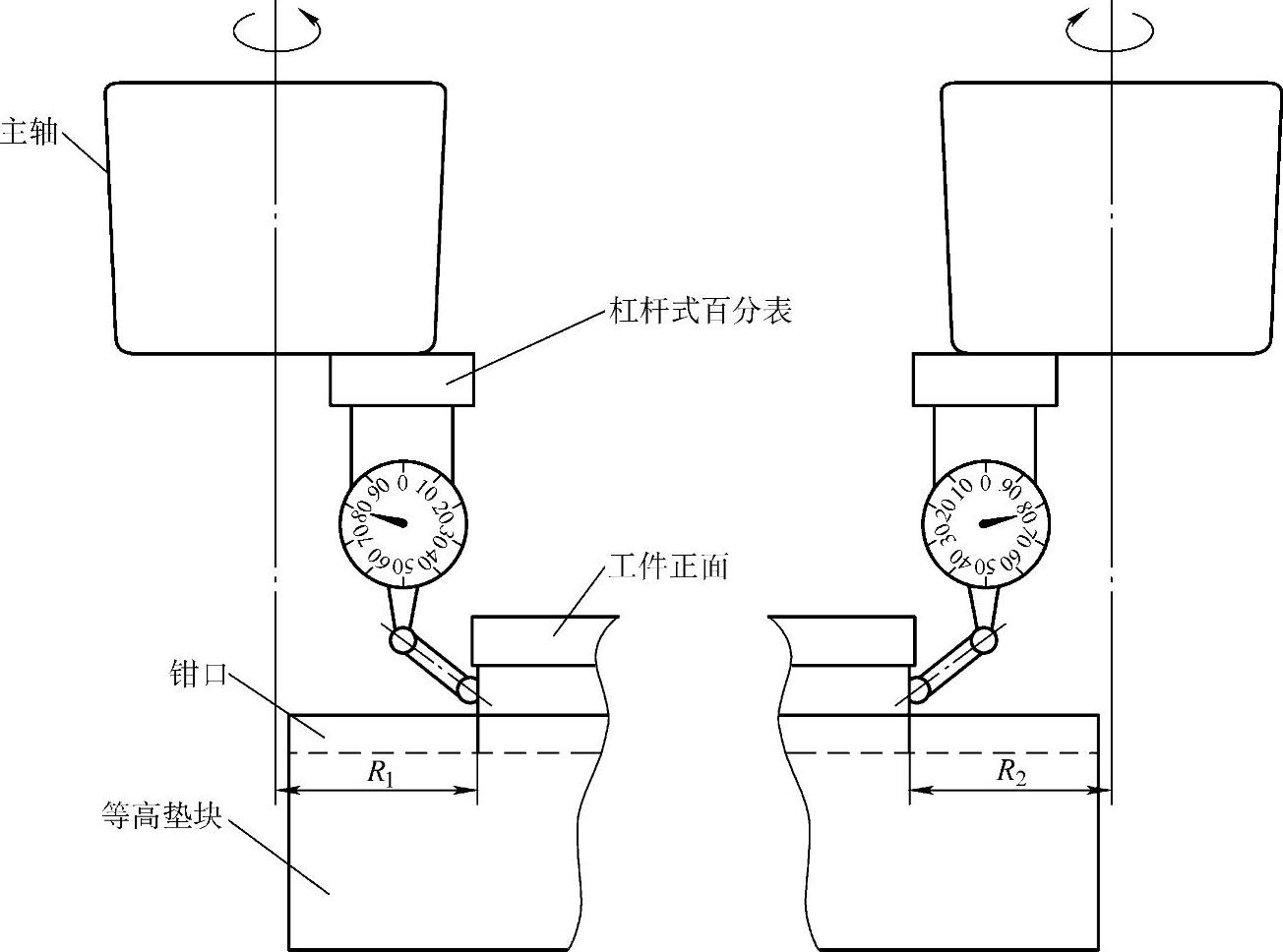

还有一种用杠杆式百分表进行G54的X、Y方向对刀的方法,可以不用预先对工件正面进行外形铣削,如图4-61所示。

图4-61 杠杆式百分表XY方向对刀

对刀步骤:

1)将杠杆式百分表的磁性表座紧紧吸附在主轴上,表头探针接触左侧已经加工过的表面,转动主轴,使得百分表沿空间平面画弧,反复调试,找到百分表的最大读数,比如80。记下此时的机床坐标X1和Z1值,此时空间画弧的半径为R1,如图4-61左图所示。

2)左侧让开工件,抬起主轴,利用手轮摇到右侧同样高度Z1处,用表头探针接触右侧已经加工过的表面,转动主轴,使得百分表沿空间平面画弧,反复调试X方向,使得百分表的最大读数同样为80,如图4-61右图所示。百分表相对主轴位置无移动的情况下,可以认为R1=R2,记下此时机床坐标X2,可得G54的X=(X1+X2)/2。

3)同理,可进行Y方向对刀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。