FANUC系统的对刀与SIEMENS系统有明显的不同,加工中心与数控铣床的对刀也有较大的差别。以FANUC 0i-MC加工中心为例,基本的对刀操作步骤如下:

1)准备工作:按照第2章步骤将工件毛坯装夹好,用锁刀座将刀具总成安装好,注意编号T1:φ16立铣刀,T2:φ7.5钻头,T3:φ6立铣刀,T4:φ6 R3球刀,注意装刀高度。

2)将机床控制面板的“方式选择”转到“MDI”挡位,在“PROG”界面输入“T1 M6;”,按下“程序启动”键,开始换刀,将刀库当前刀位转到第一把刀刀位。若此时已经在第一把刀刀位时,报警灯会亮,则按下“RESET”键复位。

3)将机床控制面板的“方式选择”转到“手动”或“手轮”挡位,左手拿住已装好的编号T1:φ16的立铣刀刀具总成,将刀具总成上的键槽对准主轴孔上的键,右手按下机床主轴的“刀具松开”按钮,将刀具总成快速送入主轴,听见“噗“的一声,松开“刀具松开”按钮,将刀柄正确地安装在主轴上。如果装不上,可以反复操作几次。

4)将机床控制面板的“方式选择”转回“MDI”挡位,在“PROG”界面输入“M3 S500;”,按下“程序启动”,使主轴以500r/min的速度正转,然后按下CNC操作面板的“RESET”键复位。

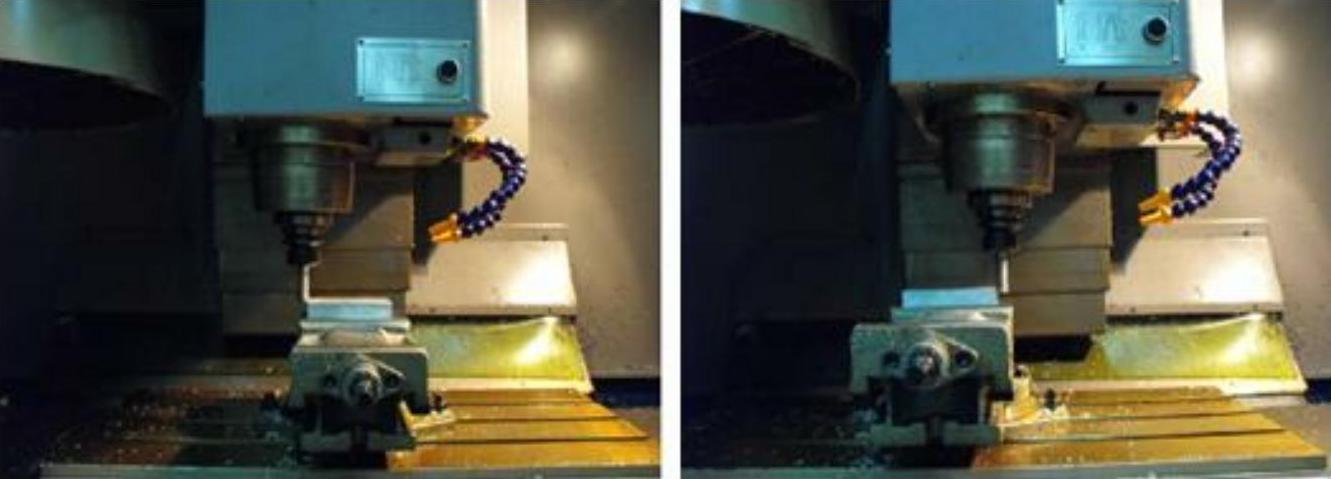

5)将机床控制面板的“方式选择”转到“手轮”挡位,按下机床控制面板的“主轴正转”键,使主轴以500r/min的速度正转,利用手轮快速移动工作台和主轴,让刀具靠近工件毛坯的左侧,目测刀尖低于工件表面3~5mm,改用微调操作,让刀具慢慢接触到工件左侧,直到听到轻微切削或者刮擦声,同时可以看到有少量切屑出现,如图4-52左图所示。

图4-52 X方向对刀

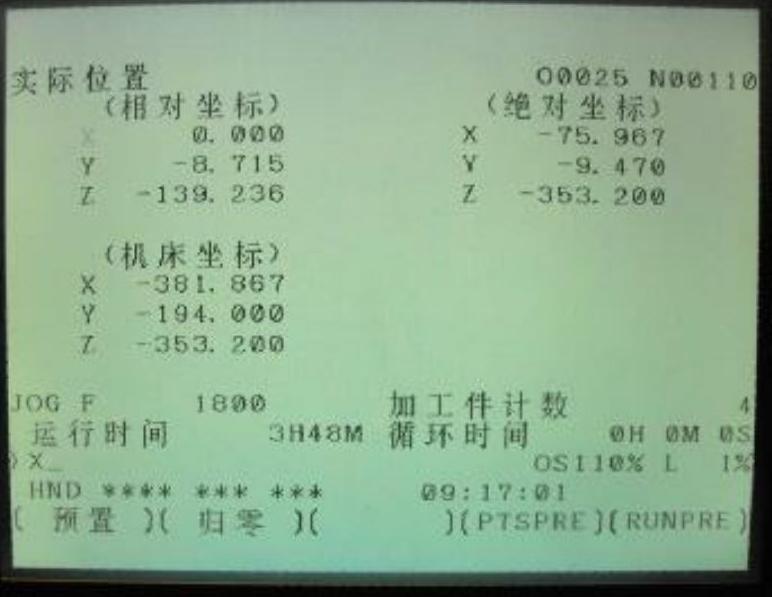

6)将屏幕切换到POS界面,按下“综合”对应的软键,可以看到此时的绝对坐标、相对坐标和机床坐标,在屏幕下方输入“X”,按下“归零”对应的软键,将X方向的相对坐标设定为0.000,如图4-53所示。

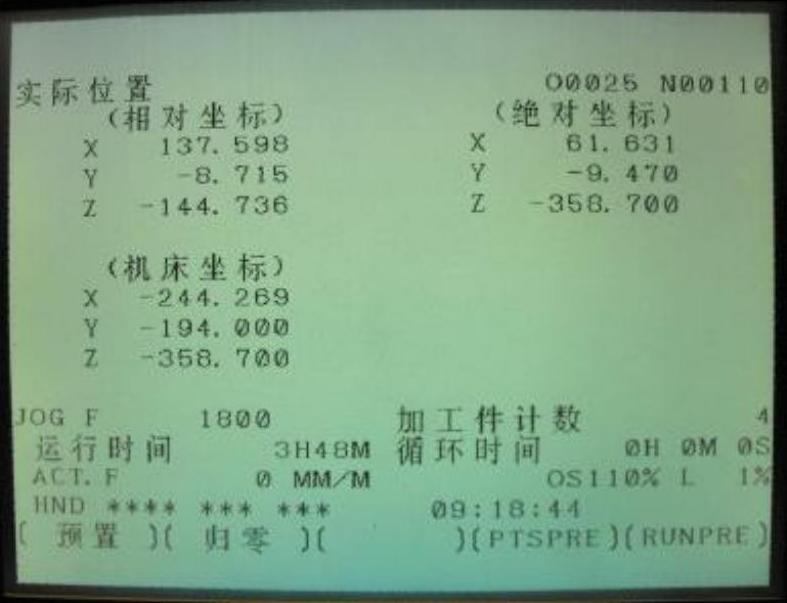

7)用手轮抬起刀具至工件上表面之上,快速移动工作台和主轴,让刀具靠近工件右侧,与步骤5)相同,改用微调操作,让刀具慢慢接触到工件右侧,直到听到轻微切削或者刮擦声,同时可以看到有少量切屑出现,如图4-52右图所示。此时X轴相对坐标为137.598,如图4-54所示。

图4-53 X左边对刀相对坐标归零

图4-54 X右边对刀相对坐标

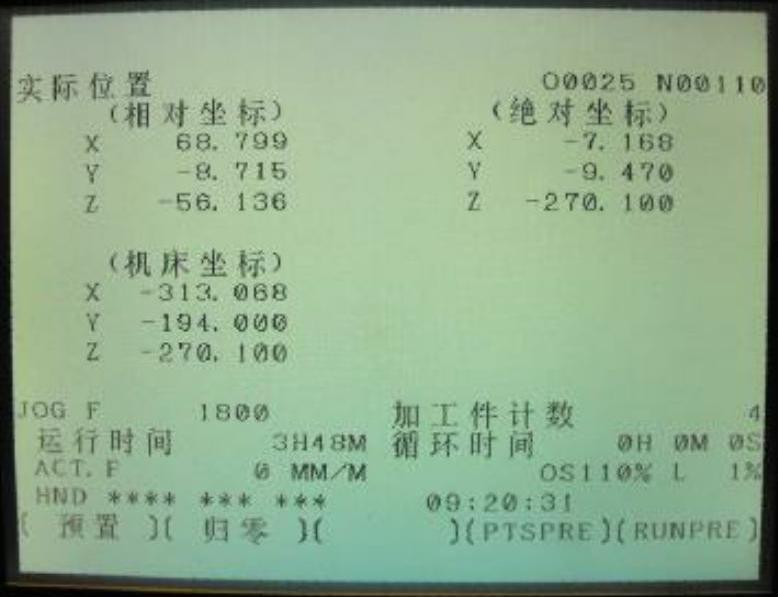

8)通过简单计算可知,137.598/2=68.799,手轮抬起刀具至工件上表面之上,快速移动工作台和主轴至X相对坐标值为68.799处,注意观察,此时X方向的机床坐标值为-313.068,如图4-55所示。

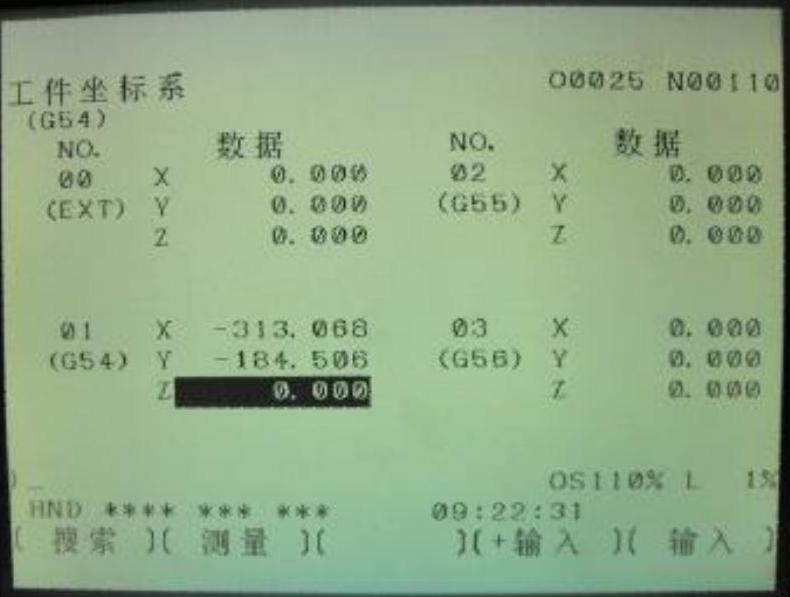

9)按下CNC操作面板上的“OFS/SET”键,将屏幕切换到参数设置界面,按下“工件系”对应的软键,将光标移动到G54的X处,在屏幕下方输入“X0”,按下“测量”对应的软键,G54的X值自动写入到该处,比较步骤8)的机床坐标系的值,发现是一致的,如图4-56所示。

图4-55 X/2相对坐标(https://www.xing528.com)

图4-56 G54的设定

10)Y轴方向对刀与X轴一样,所不同的是步骤6)应选择“Y”归零;将光标移动到G54的Y处,在屏幕下方输入“Y0”,按下“测量”对应的软键。

11)Z方向对刀:数控铣床和加工中心对刀的最大区别在Z轴上。加工中心要实现所有长短不一的刀具对刀后的G54都在工件的表面,首先将G54的Z值设定为0.000,然后通过调用刀具长度补偿的方法来实现,如图4-56、图4-57所示。

将Z轴设定器置于工件表面,用校正棒校正表盘,使指针到“0”处,用手轮缓慢下刀,使刀尖轻轻碰触到Z轴设定器上表面的活动块,继续下移Z轴,使得指针指到“0”处,记下此时机床坐标系的Z值:-301.241。

图4-57 Z方向对刀

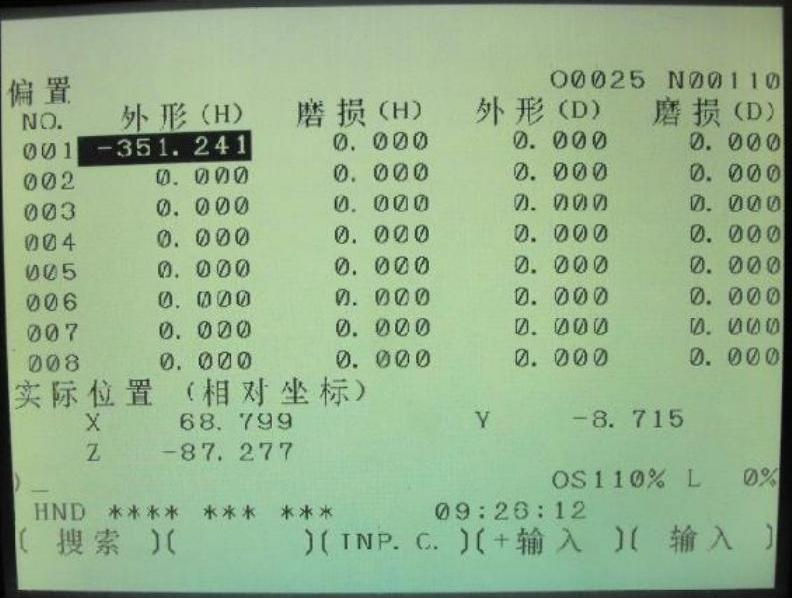

12)按下CNC操作面板上的“OFS/SET”键,将屏幕切换到参数设置界面,按下“偏置”对应的软键,进入刀具补偿值界面,在第一把刀的“外形(H)”的值输入-301.241,由于Z轴设定器的标准高度是50,所以必须再向下50mm,输入-50,按下“+输入”对应的软键,此时H1=-351.241,如图4-58所示。

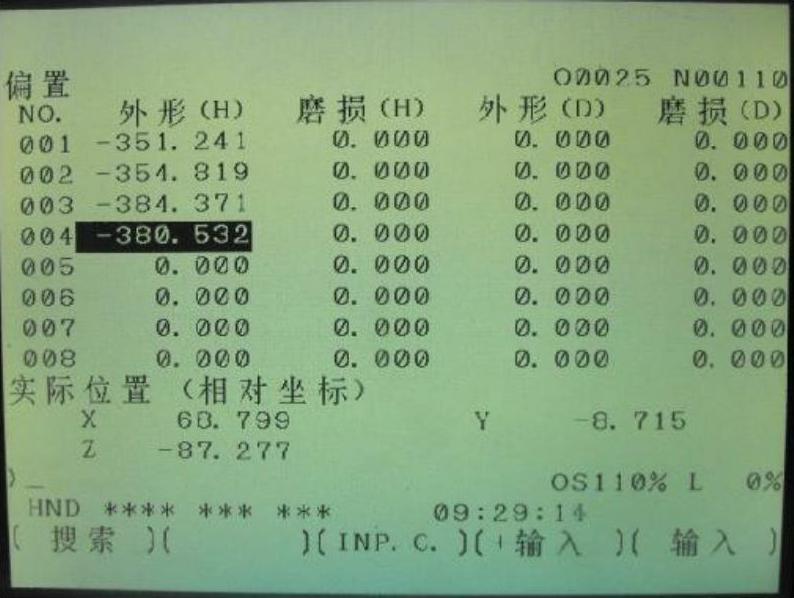

13)此时,第一把刀的对刀已经完成,重复步骤2)、3)和11),注意换刀指令相应改成“T×M6;”,将所有余下的刀具全部对刀完成。由于第一把刀的XY方向已经对好刀,后续刀具只需要Z方向对刀即可,不必再对XY方向了,所有刀具对刀完毕后的长度补偿值如图4-59所示。

图4-58 T1的长度补偿值

图4-59 所有刀具的长度补偿值

14)在Mastercam编辑刀具路径时,由于“工件设定”对话框设定的Z向表面为1,也就是说,工件毛坯的上表面在G54的实际Z值为1,而对刀对的也是工件毛坯的上表面,因此,必须下移1mm才是Mastercam刀具路径编辑实际的G54 Z值零点。解决办法是按下“OFS/SET”键,将参数设置界面工件坐标系G54的Z值修正为-1即可。

注:

步骤4)是FANUC特有的,FANUC系统不像SIEMENS系统,直接按下“主轴正转”,主轴就开始转动,而是必须在本次开机后运行一个主轴正转的程序,然后才能够实现“主轴正转”;步骤14)中工件坐标系G54的Z=-1,也可以根据个人习惯设定该值为0,然后在所有刀具补偿值里面减1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。