操作步骤如下:

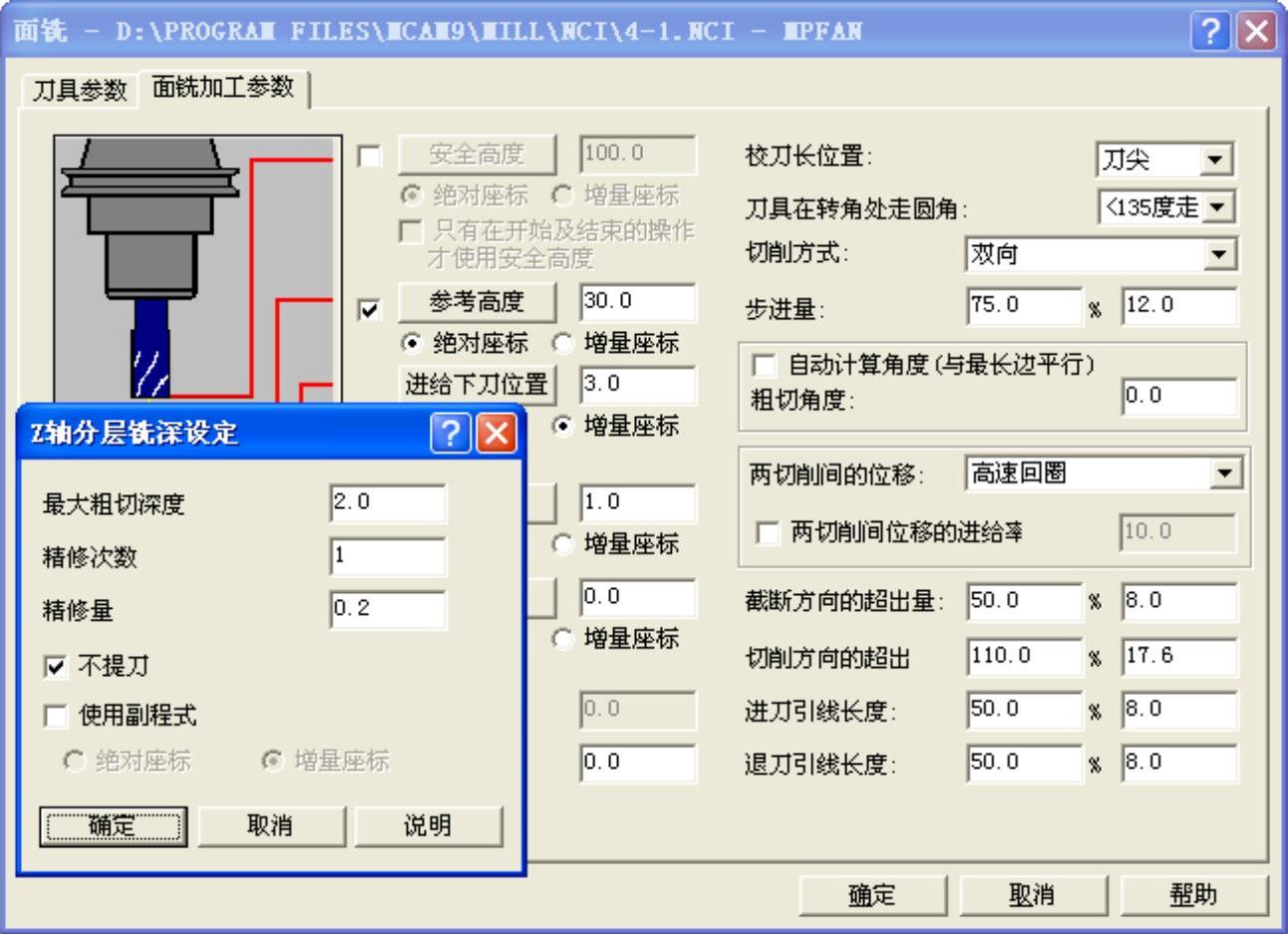

1)选择“面铣”,从刀库中选择直径为16mm的平刀,加工118mm×78mm矩形上表面。在“刀具参数”选项卡中输入进给率:800.0、下刀速率:400.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油。在“面铣加工参数”选项卡中输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:1.0,深度:0.0,勾选“Z轴分层铣深”,在“Z轴分层铣深设定”对话框中输入精修次数:1、精修量:0.2,勾选“不提刀”,其余默认,如图4-6、图4-7所示。

图4-6 面铣刀具参数

图4-7 面铣加工参数

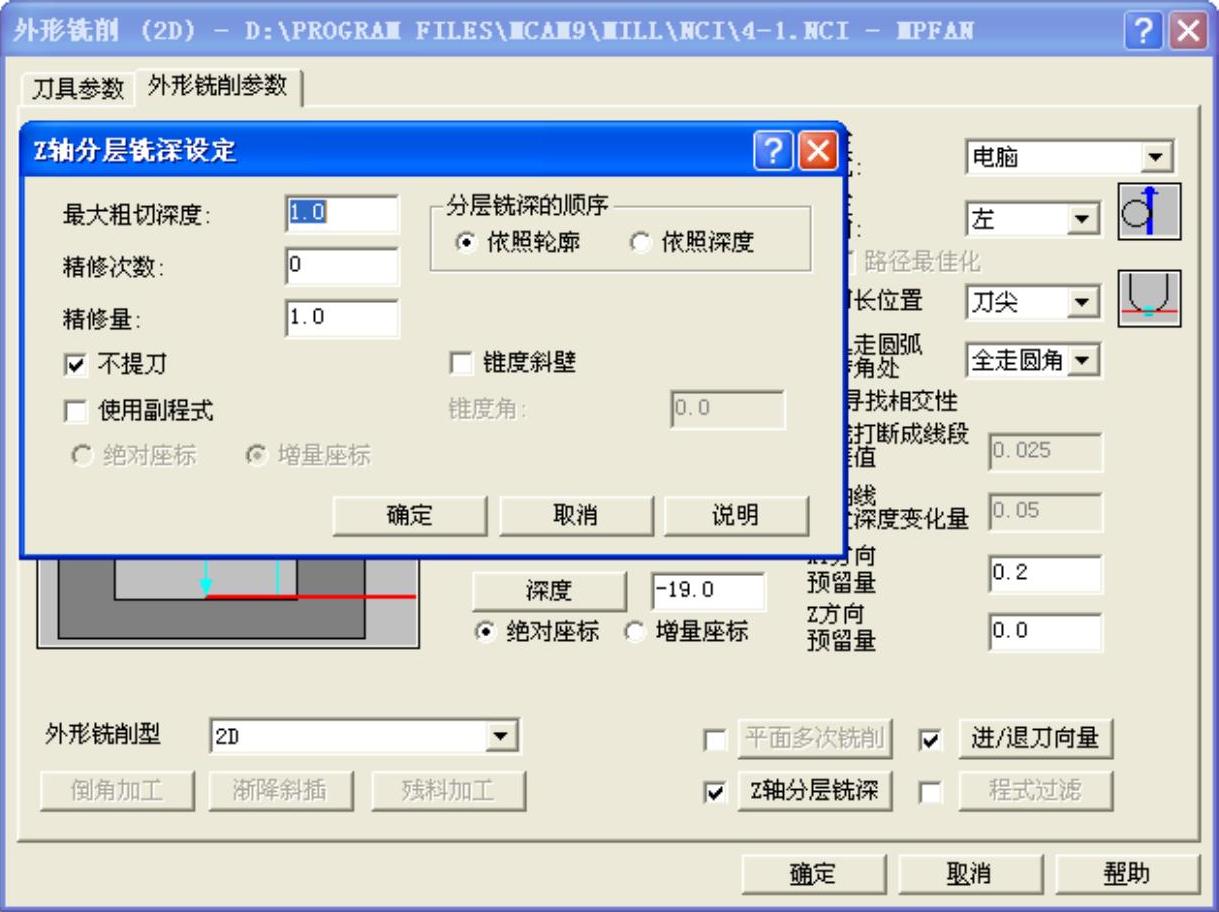

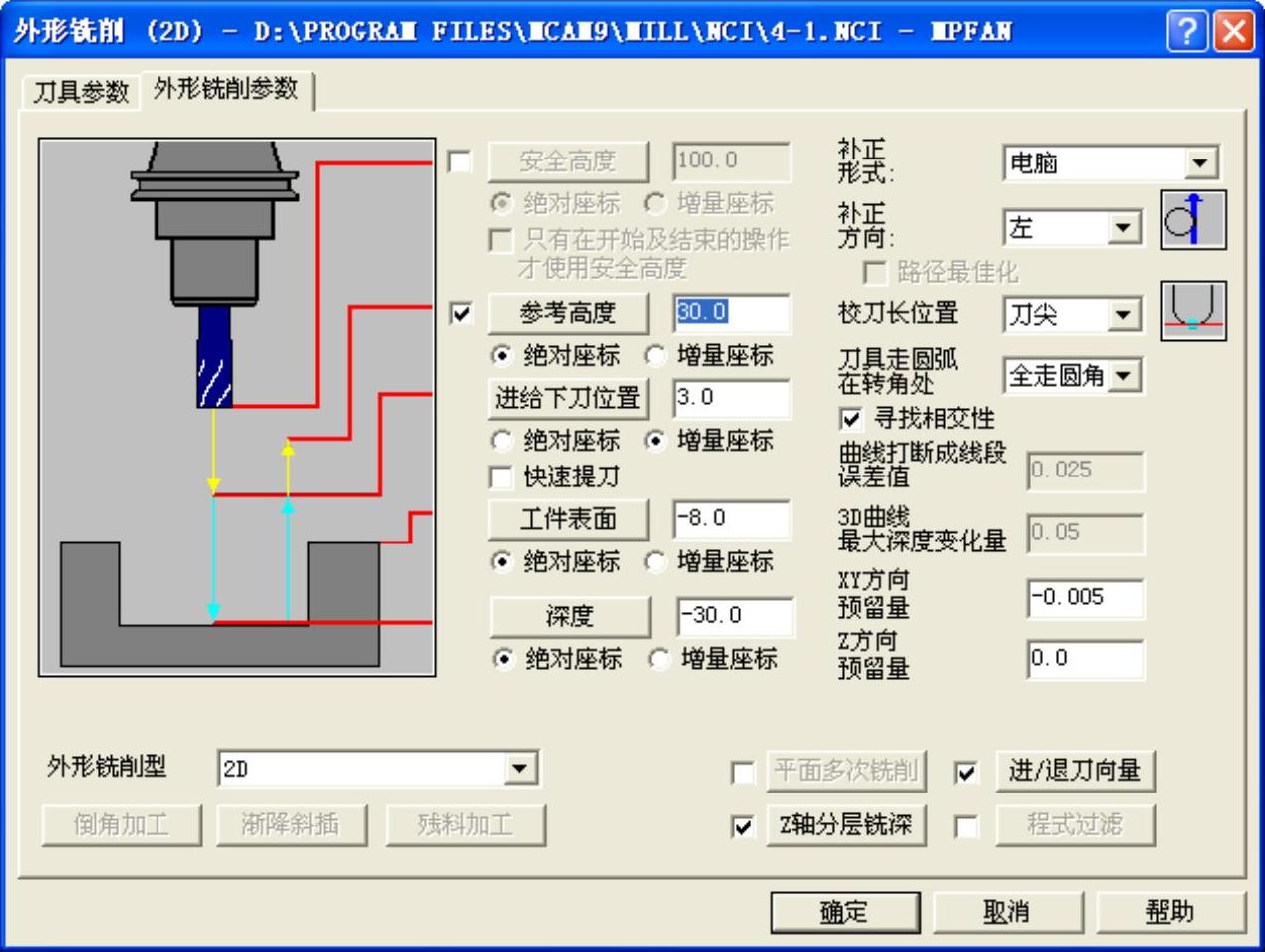

2)选择“外形铣削(2D)”,加工118mm×78mm矩形外形。刀具参数、参考高度和进给下刀位置等均同步骤1),工件表面:0.0,深度:-19.0,XY方向预留量:0.2,Z方向预留量:0.0,补正形式选择“电脑”,补正方向:左,勾选“Z轴分层铣深”,勾选“进/退刀向量”,参数默认。在“Z轴分层铣深设定”对话框中输入最大粗切深度:1.0,勾选“不提刀”,其余默认,如图4-8所示。

图4-8 外形铣削参数

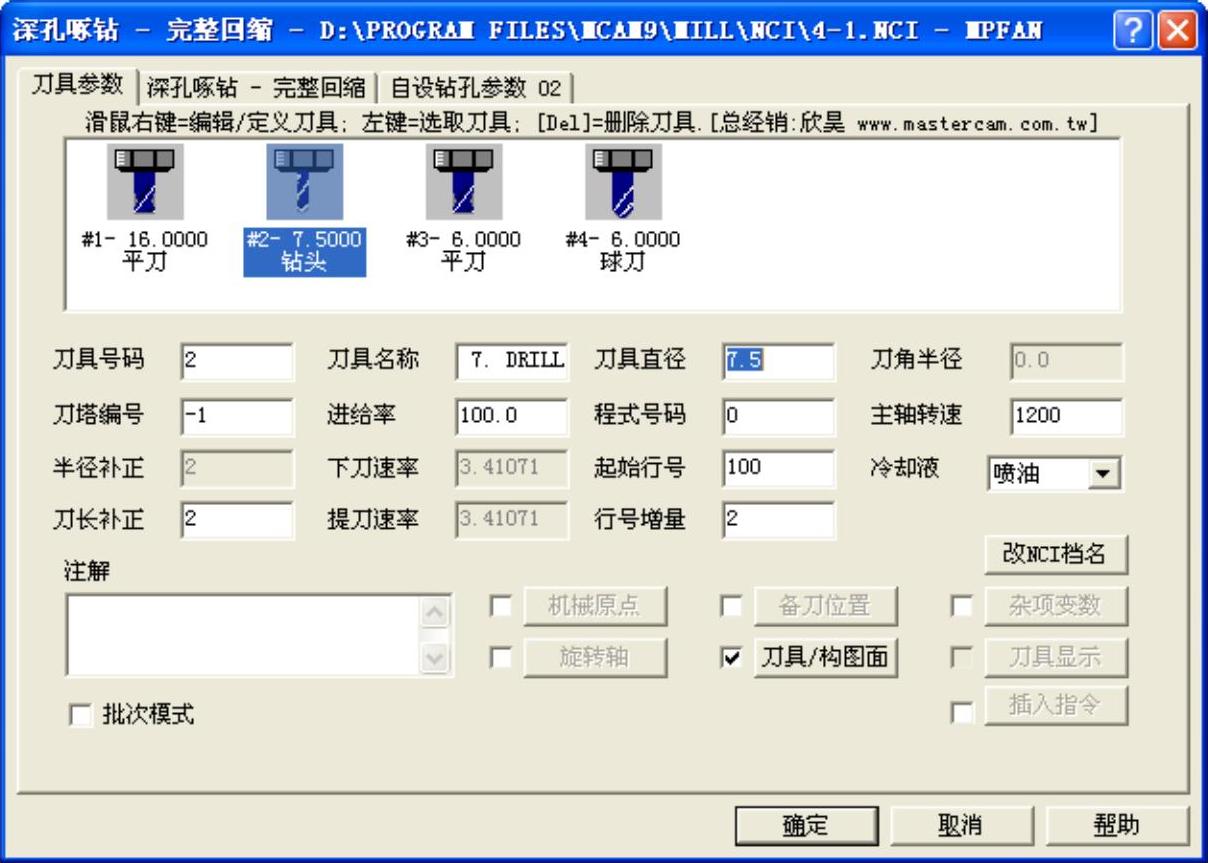

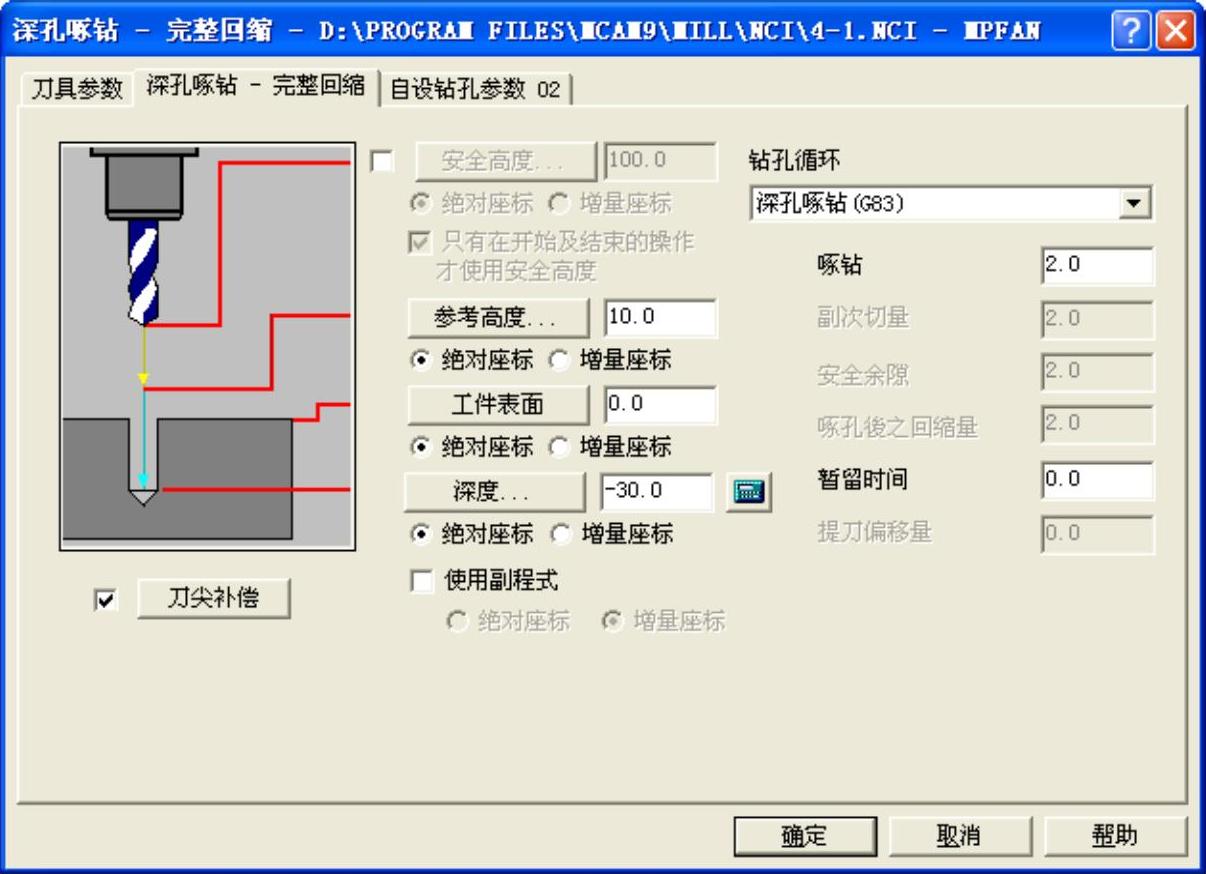

3)从刀库中选择φ7钻头,单击鼠标右键,弹出“定义刀具”对话框,将其直径改为7.5,其余默认退出。在“刀具参数”选项卡中输入进给率:100.0、主轴转速:1200,冷却液:喷油,如图4-9所示。图形选择6×φ8孔,选择“深孔啄钻-完整回缩”选项卡,输入工件表面:0.0、深度:-30.0,勾选“刀尖补偿”,其余参数默认,如图4-10所示。

图4-9 钻孔刀具参数

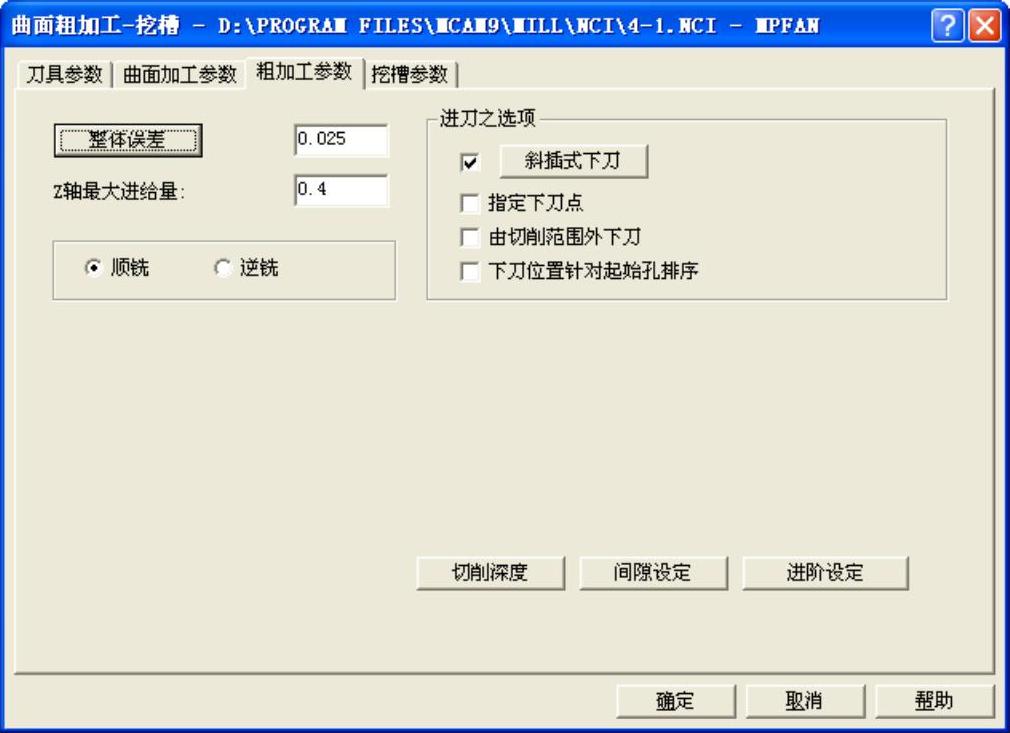

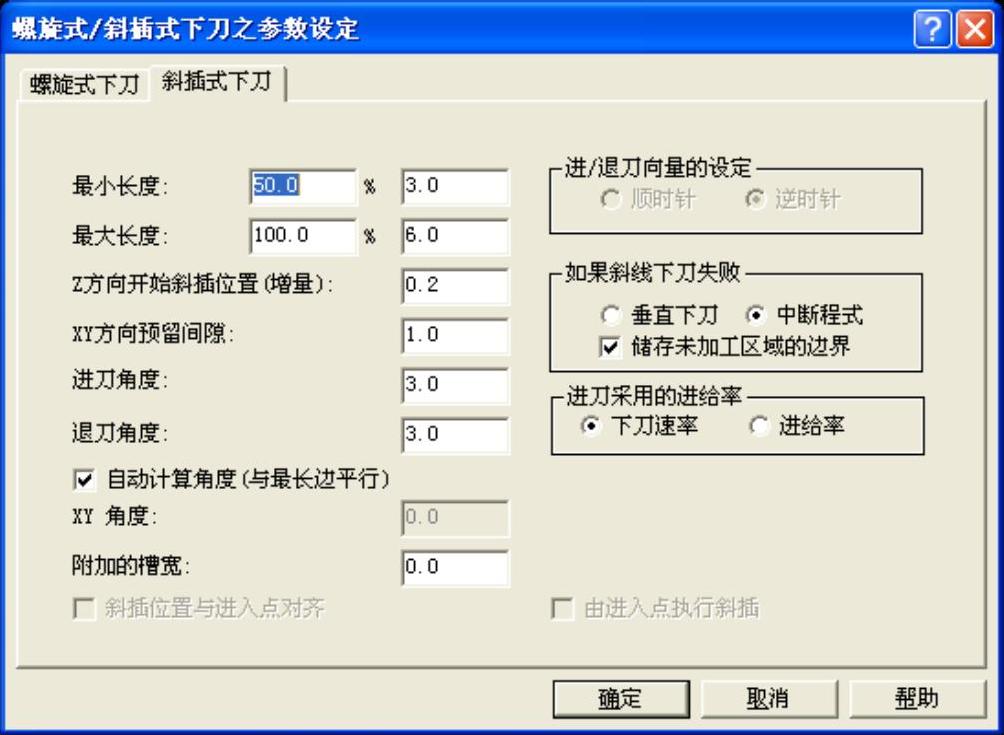

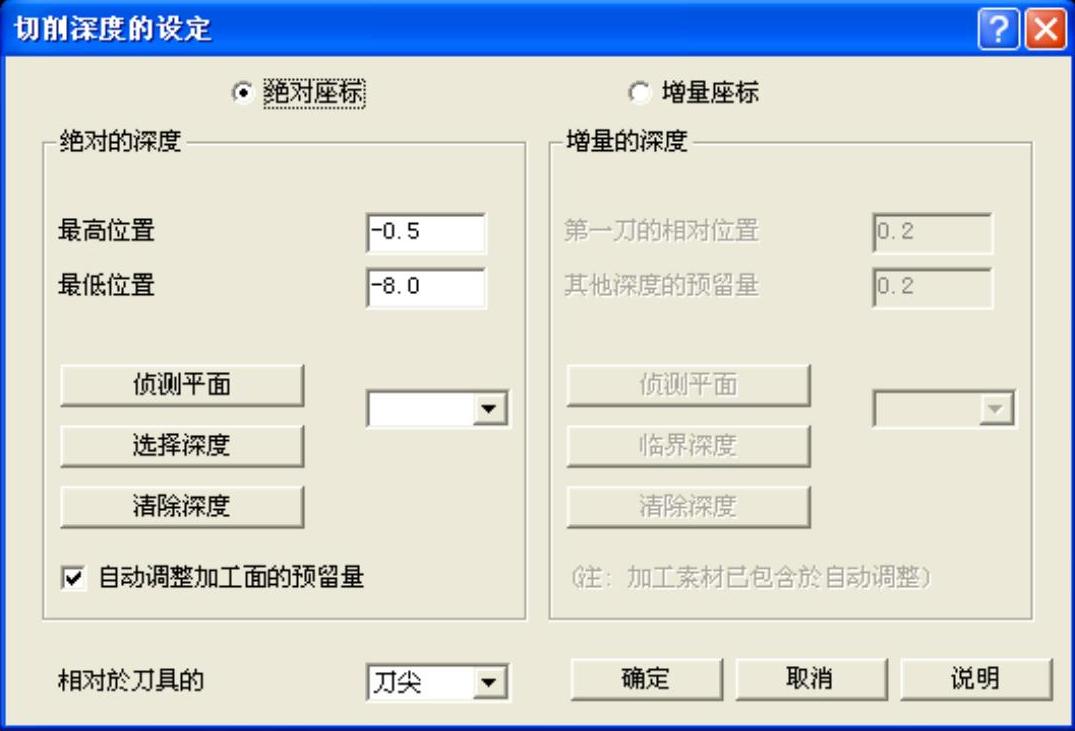

4)选择“曲面粗加工-挖槽”,从刀库中选择直径为6mm的平刀,在“刀具参数”选项卡中,除将主轴转速改为2500,其余同步骤1)。在“曲面加工参数”选项卡中,参考高度和进给下刀位置等均同步骤1),图形选择所有的曲面,切削范围选择φ90mm×65mm的腰圆图形,设定加工的曲面/实体预留量:0.4,刀具的切削范围点选“中”,如图4-11所示;在“粗加工参数”选项卡中输入Z轴最大进给量:0.4,勾选“斜插式下刀”,如图4-12所示;单击“斜插式下刀”按钮,输入Z方向开始斜插位置(增量):0.2,XY方向预留间隙:1.0,进刀角度:3.0,退刀角度:3.0,如果斜线下刀失败点选“中断程式”,勾选“储存未加工区域的边界”,进刀采用的速率点选“下刀速率”,如图4-13所示;单击“曲面加工参数”选项卡中的“切削深度”按钮,在“切削深度的设定”对话框中点选“绝对坐标”,设定最高位置:-0.5、最低位置:-8.0,勾选“自动调整加工面的预留量”,如图4-14所示;在“挖槽参数”选项卡中选择“等距环切”,设定切削间距(直径%):75.0,其余默认,如图4-15所示。

图4-10 钻孔参数

图4-11 曲面加工参数

图4-12 粗加工参数

图4-13 斜插式下刀参数

图4-14 切削深度的设定

图4-15 步骤4)挖槽参数

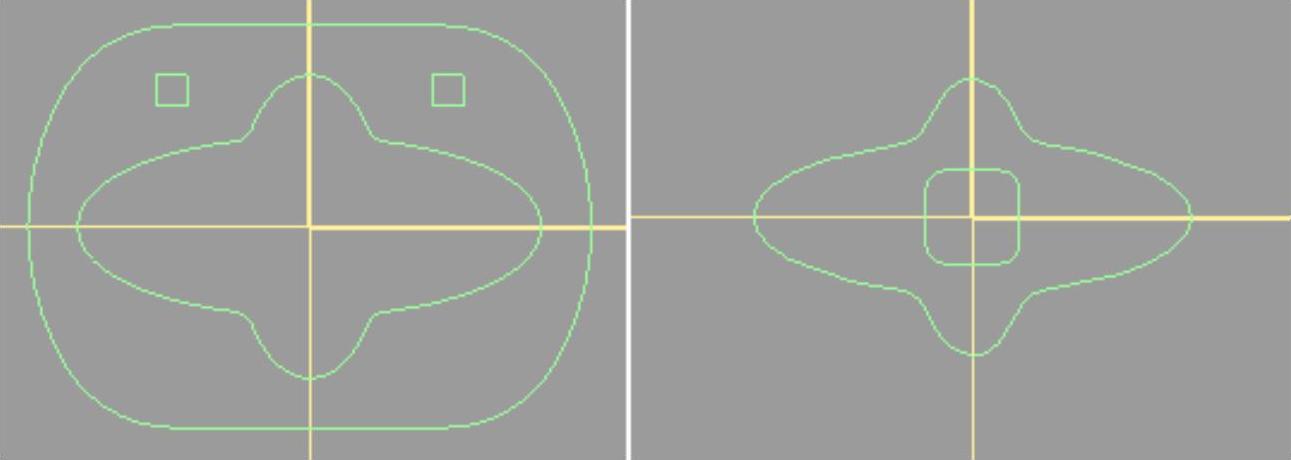

5)选择“挖槽”,继续选择直径为6mm的平刀,图形选择如图4-16左图所示。在“刀具参数”选项卡中输入进给率:400.0、下刀速率:200.0、提刀速率:2000.0、主轴转速:2500,冷却液:喷油;在“挖槽参数”选项卡中,参考高度和进给下刀位置等均同步骤1),工件表面:-5.5,深度:-6.0,XY方向预留量:0.2,Z方向预留量:0.2,不勾选“分层铣深”;在“粗切/精修 参数”选项卡中,勾选“斜插式下刀”和“刀具路径最佳化(避免插刀)”,斜插式下刀参数与步骤4)相同,不勾选“精修”,其余默认。将步骤1)~5)设定为群组CX。

图4-16 挖槽图形选择

6)复制步骤5),工件表面:-5.7,深度:-6.0,XY方向预留量:0.2,Z方向预留量:-0.011,保证深度尺寸6+0.0220,其余默认。

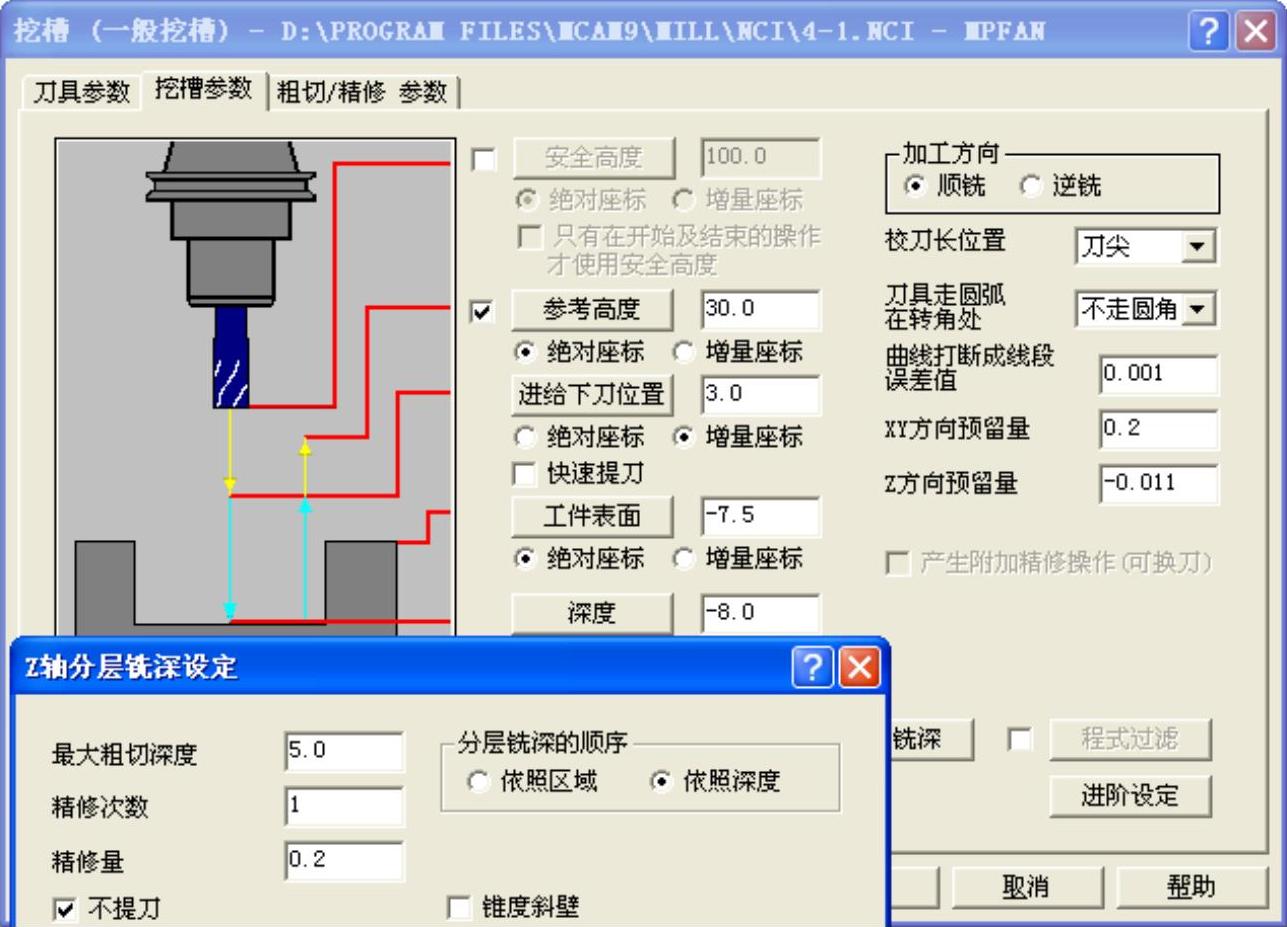

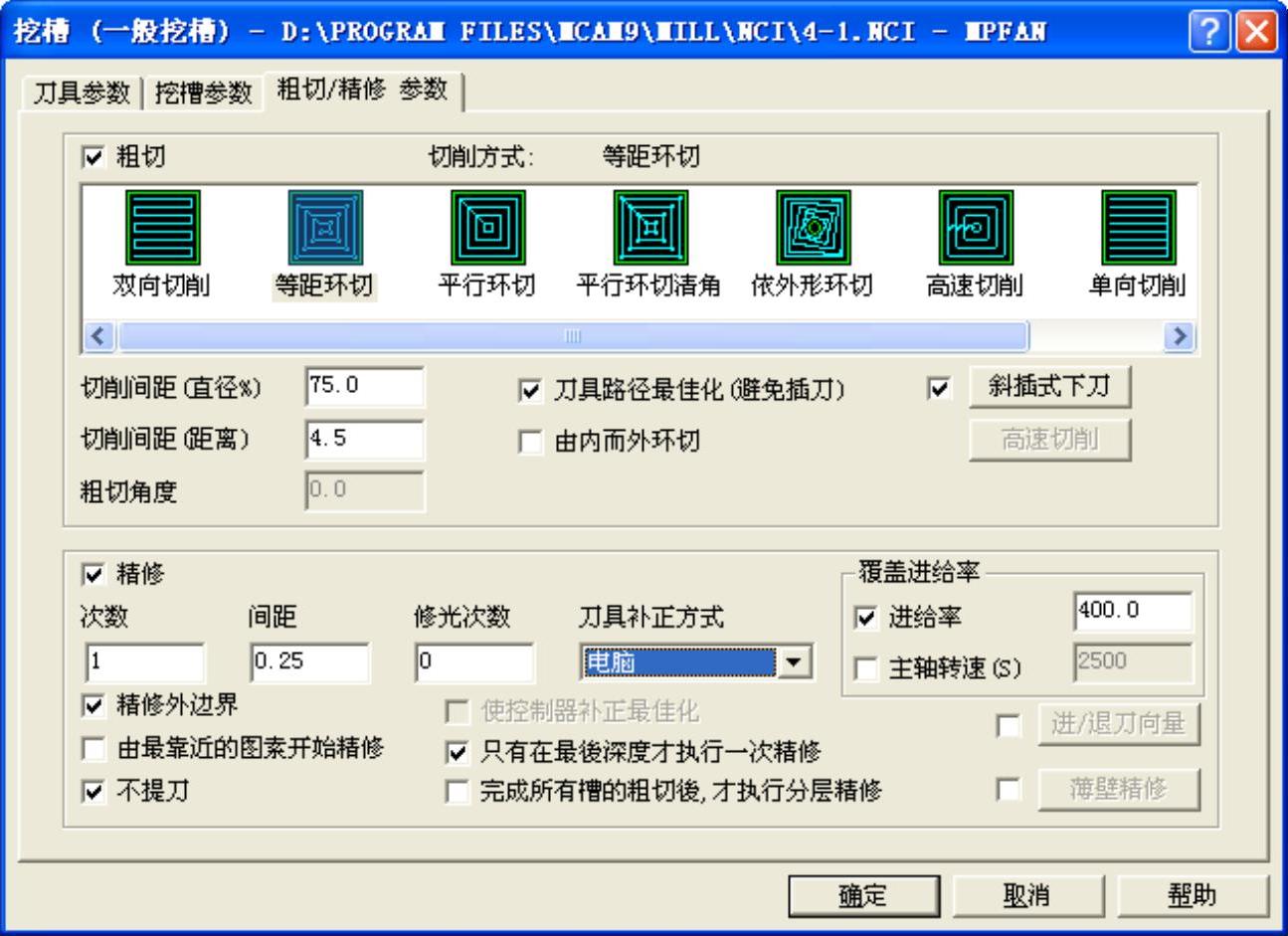

7)继续选择“挖槽”,选择直径为6mm的平刀,图形选择图4-16右图所示。工件表面:-7.5,深度:-8.0,XY方向预留量:0.2,Z方向预留量:-0.011,以保证尺寸8+00.022,勾选“分层铣深”,设定精修次数:1,精修量:0.2,勾选“不提刀”,点选“依照深度”,如图4-17所示;在“粗切/精修参数”选项卡中,勾选“精修”“精修外边界”“不提刀”“只有在最后深度执行一次精修”,覆盖进给率勾选“进给率”,设定为400.0,其余所有选项卡参数与步骤5)相同,如图4-18所示。

图4-17 步骤7)挖槽参数

图4-18 粗切/精修参数

8)选择“外形铣削(螺旋式渐降斜插)”,选择φ6平刀,图形选择2×φ13孔,刀具参数、参考高度和进给下刀位置等均同步骤5),工件表面:-7.7,深度:-12.0,XY方向预留量:0.2,Z方向预留量:0.2,补正形式选择“电脑”,补正方向:左,不勾选“进/退刀向量”,在“外形铣削的渐降斜插”对话框中点选“深度”,设定斜插深度:0.3,勾选“在最终深度补平”,其余默认,如图4-19所示。将步骤6)~8)设定为一个群组BJX。

9)新建群组JX,复制步骤2),精铣118mm×78mm外形,在“刀具参数”选项卡中将进给率从800.0改为400.0,下刀速率从400.0改为200.0,其余参数同步骤2);在“外形铣削参数”选项卡中设定XY方向预留量:0.0,Z方向预留量:0.0,在Z轴分层设定里,设定最大粗切深度:10.0,勾选“不提刀”,其余参数均同步骤2)。

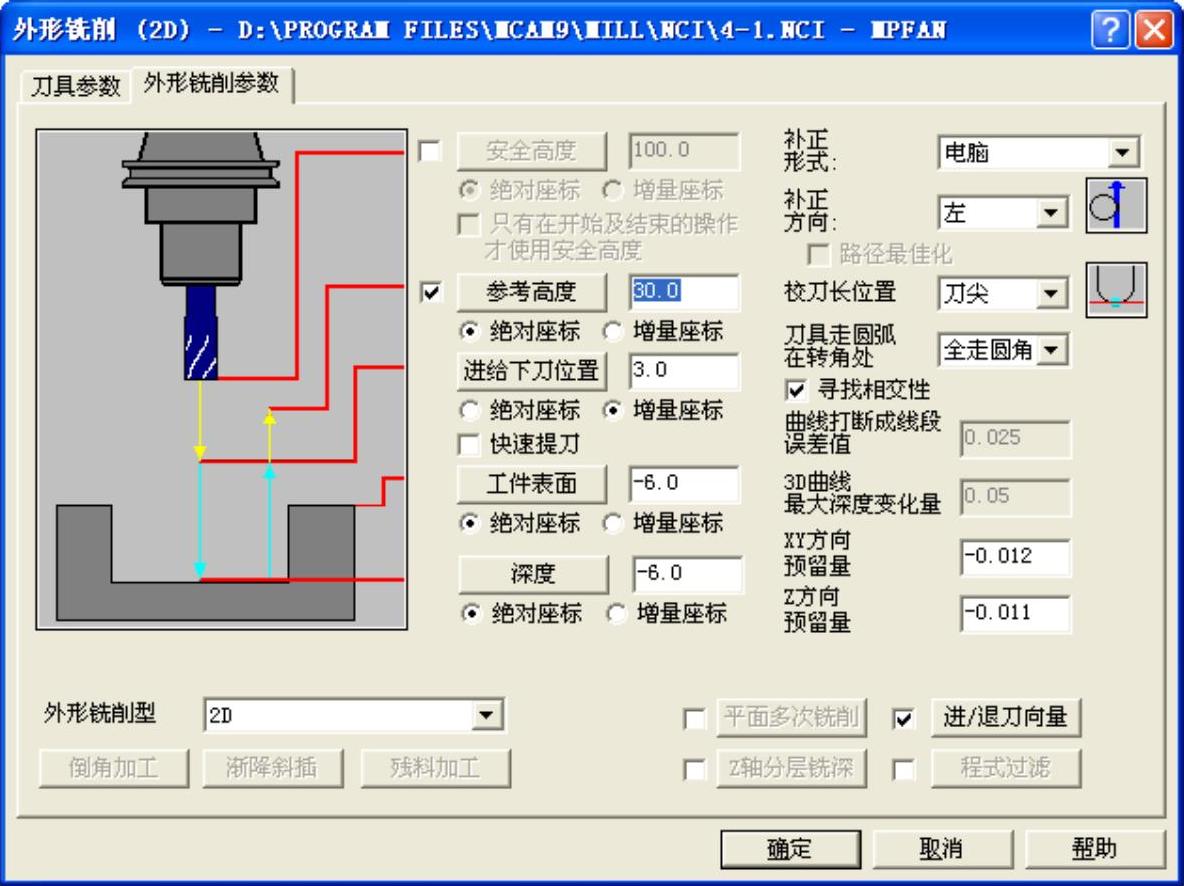

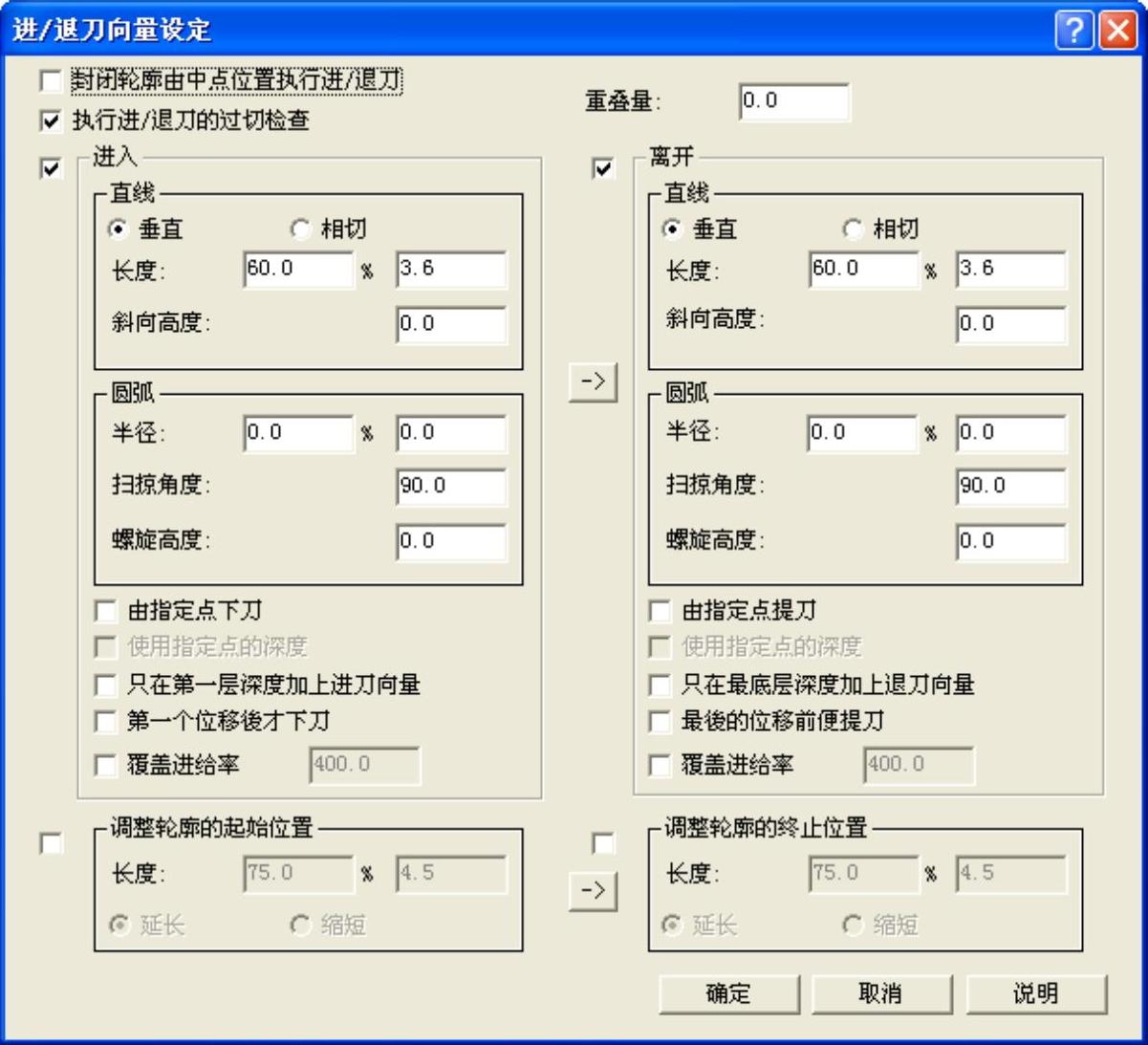

10)选择“外形铣削(2D)”,选择φ6平刀,图形选择φ90mm×65mm矩形,刀具参数、参考高度和进给下刀位置等均同步骤8),工件表面:-6.0,深度:-6.0,补正形式选择“电脑”,补正方向:左,XY方向预留量:-0.012,以保证尺寸65+0.0460、φ90+0.0540,Z方向预留量:-0.011,勾选“进/退刀向量”,如图4-20所示。“进入”和“离开”的“直线”均点选“垂直”,直线长度设定为60.0%,圆弧半径设定为0.0%,其余默认,如图4-21所示。

图4-19 外形铣削(螺旋式渐降斜插)参数

(https://www.xing528.com)

(https://www.xing528.com)

图4-20 精铣内轮廓参数

图4-21 进/退刀向量参数

11)复制步骤10),图形选择椭圆70mm×25mm和20mm×45mm的外轮廓,补正形式选择“电脑”,补正方向:右,设定XY方向预留量:0.0,Z方向预留量:-0.011,其余默认。

12)复制步骤11),图形选择5mm×5mm矩形一处,补正形式选择“电脑”,补正方向:左,其余默认。

13)复制步骤11),图形选择5mm×5mm矩形另一处,补正形式选择“电脑”,补正方向:右,其余默认。

14)复制步骤11),图形选择椭圆70mm×25mm和20mm×45mm的内轮廓,工件表面:-8.0,深度:-8.0,补正形式选择“电脑”,补正方向:左,设定XY方向预留量:0.0,Z方向预留量:-0.011,其余默认。

15)复制步骤14),图形选择15mm×15mm矩形,工件表面:-8.0,深度:-8.0,补正形式选择“电脑”,补正方向:左,设定XY方向预留量:0.0,Z方向预留量:-0.011,其余默认。

注:

步骤2)和步骤9)的深度均为-19mm,主要是为了保证尺寸18mm,在翻转过来加工正面的时候就不必再进行118mm×78mm的外形轮廓铣削。步骤10)~15)在刀具路径模拟时可能会产生下刀点过切现象,可以通过在图形的串联管理员中“更改起始点”来消除。

16)复制步骤14),图形选择2×φ13,工件表面:-12.0,深度:-12.0,补正形式选择“电脑”,补正方向:左,设定XY方向预留量:-0.007,以保证尺寸φ13+0.0270,Z方向预留量:-0.011,以保证尺寸4+0.0220,其余默认。

17)选择“外形铣削(2D)”,精修6×φ8孔,刀具参数、参考高度和进给下刀位置等均同步骤8),在“外形铣削参数”选项卡中设定工件表面:-8.0、深度:-30.0,补正形式选择“电脑”,补正方向:左,XY方向预留量:-0.005,以保证尺寸6×φ8+0.0220,Z方向预留量:0.0,勾选“Z轴分层铣深”,在“Z轴分层铣深设定”对话框中输入最大粗切深度:8.0,勾选“不提刀”,勾选“进/退刀向量”,“进入”和“离开”的“直线”均点选“垂直”,直线长度为:10%,圆弧半径为:0.0%,其余默认,如图4-22所示。

图4-22 精修6×φ8孔外形铣削参数

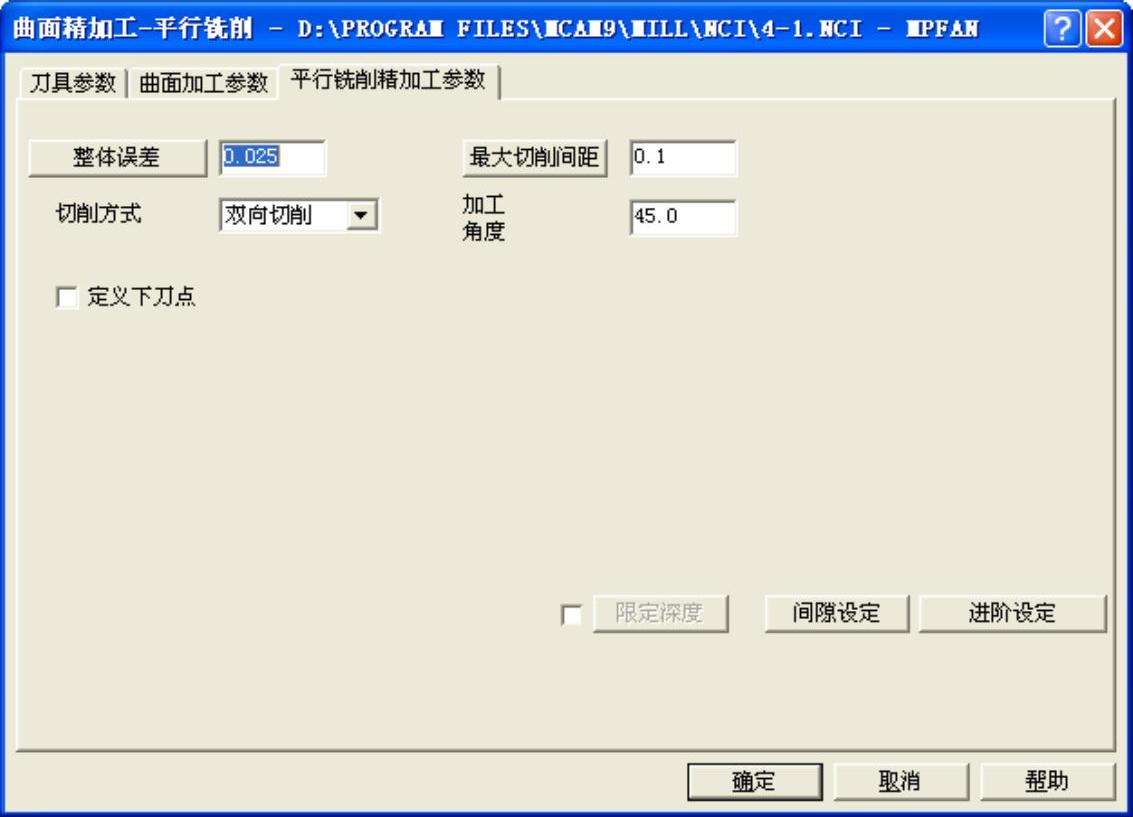

18)选择“曲面精加工-平行铣削”,图形选择5mm×5mm的立柱倒角后的4处斜面,刀具的切削范围选择5mm×5mm的矩形,刀具位置点选“外”,从刀库中选择半径为3mm的球刀,除将主轴转速设定为3000,其余刀具参数、参考高度和进给下刀位置等均同步骤9);在“曲面加工参数”选项卡中设定加工的曲面/实体预留量:0.0;在“平行铣削精加工参数”选项卡中,切削方式选择“双向切削”,最大切削间距:0.1,加工角度:45.0,如图4-23所示。

19)复制步骤18),图形选择另一处5mm×5mm的立柱倒角后的4处斜面,其余所有参数同步骤18)。

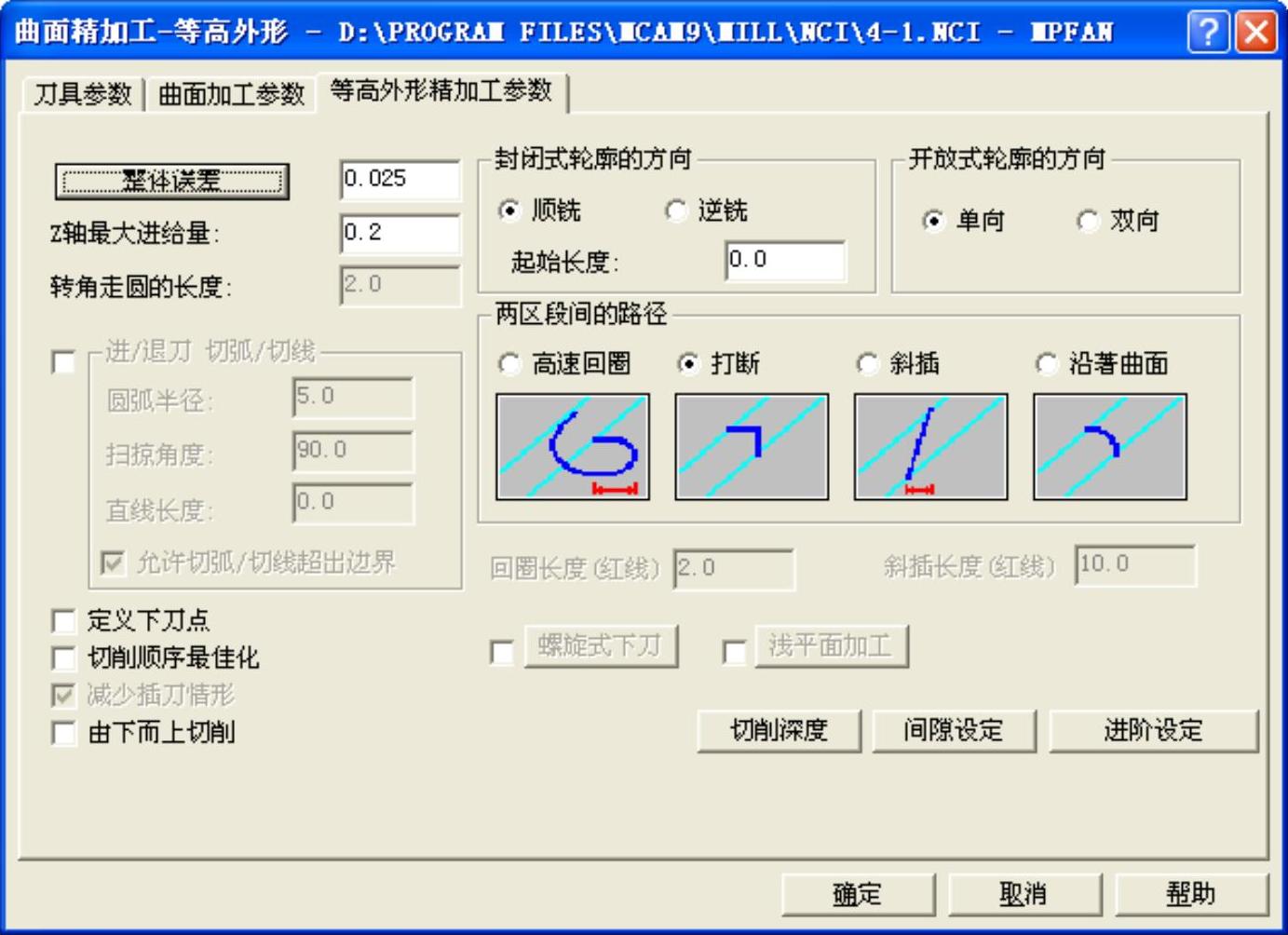

20)选择“曲面精加工-等高外形”,继续选择半径为3mm的球刀,刀具参数、参考高度和进给下刀位置等均同步骤18);在“曲面加工参数”选项卡中设定加工的曲面/实体预留量:0.0,干涉的曲面/实体预留量:0.0;加工面的选取如图4-24左图所示,干涉面的选取如图4-24中图所示;在“等高外形精加工参数”选项卡中设定Z轴最大进给量:0.2,其余默认,如图4-25所示。

21)选择“曲面精加工-浅平面加工”,继续选择半径为3mm的球刀,刀具参数、曲面加工参数同步骤18),加工面的选取如图4-24右图所示,不选取干涉面;在“浅平面精加工参数”选项卡中选择切削方式“双向切削”,加工角度:90.0,最大切削间距:0.2,其余参数默认,如图4-26所示。

图4-23 平行铣削精加工参数

图4-24 加工面与干涉面

图4-25 等高外形精加工参数

图4-26 浅平面精加工参数

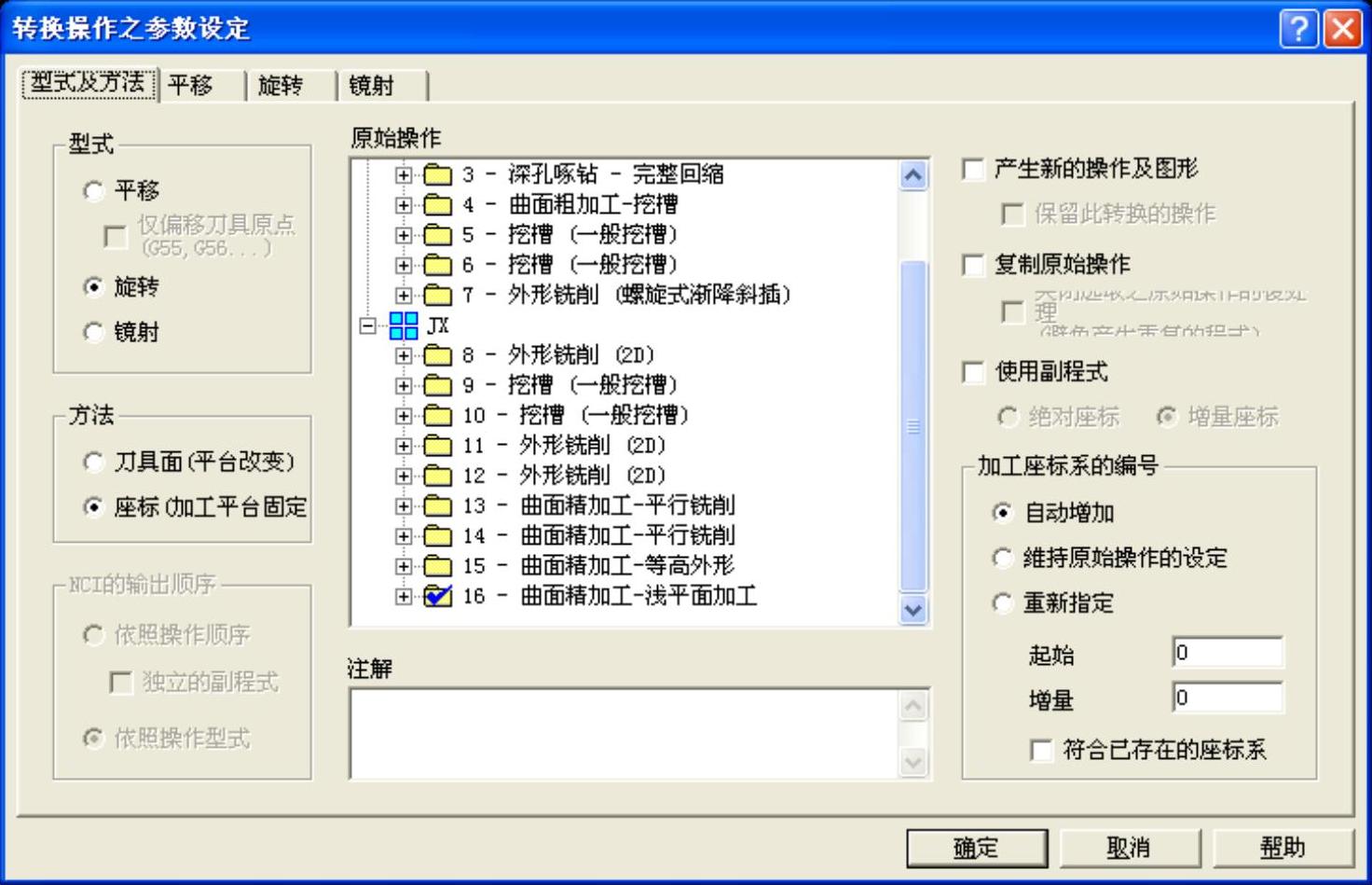

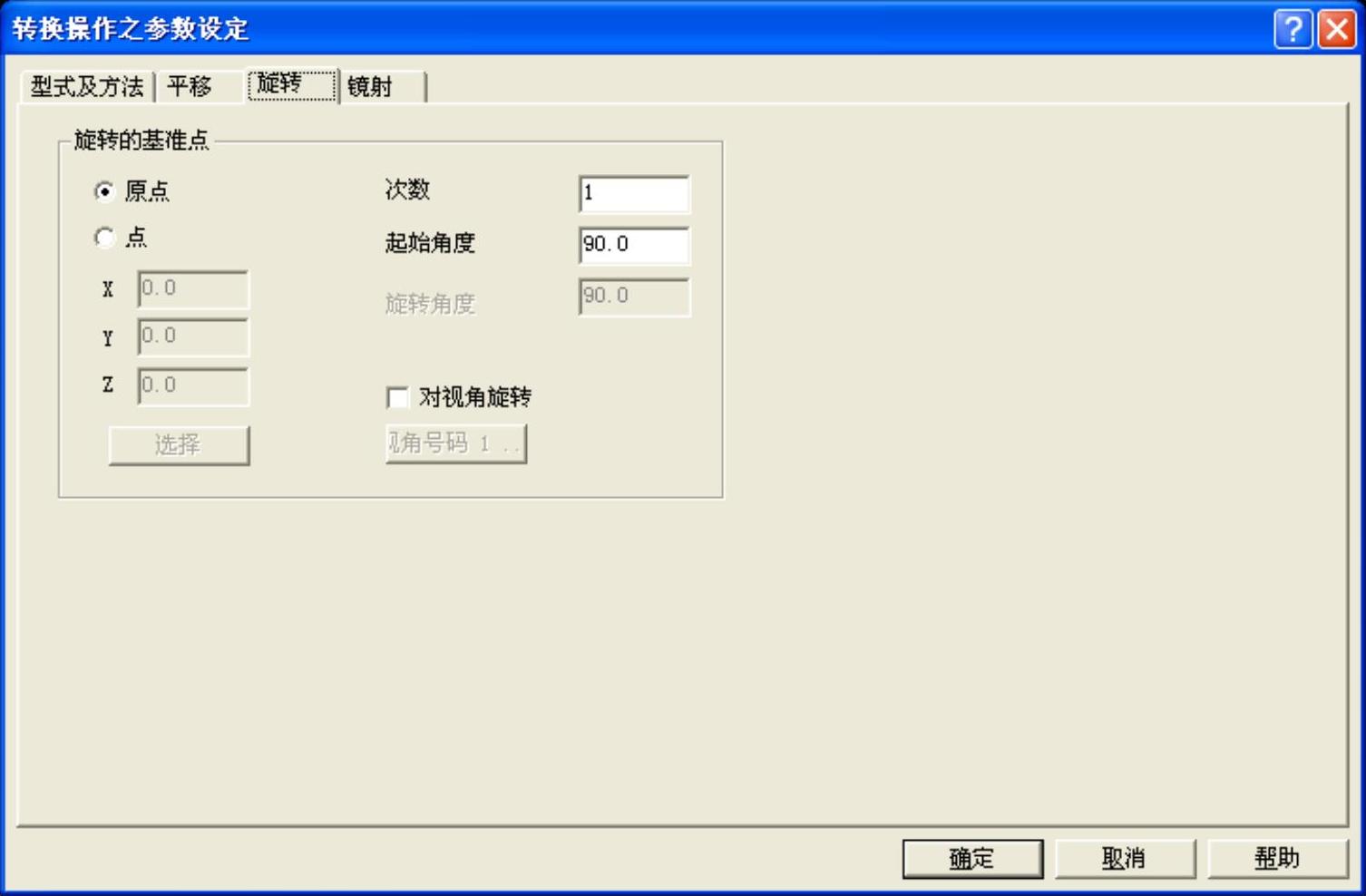

22)在“操作管理员”对话框的空白处单击鼠标右键,选择“刀具路径”“路径转换”,在“型式及方法”选项卡中点选“旋转”,勾选步骤16)“曲面精加工-浅平面加工”,如图4-27所示;在“旋转”选项卡中点选“原点”,次数:1,起始角度:90.0,如图4-28所示。

图4-27 转换操作的型式及方法参数

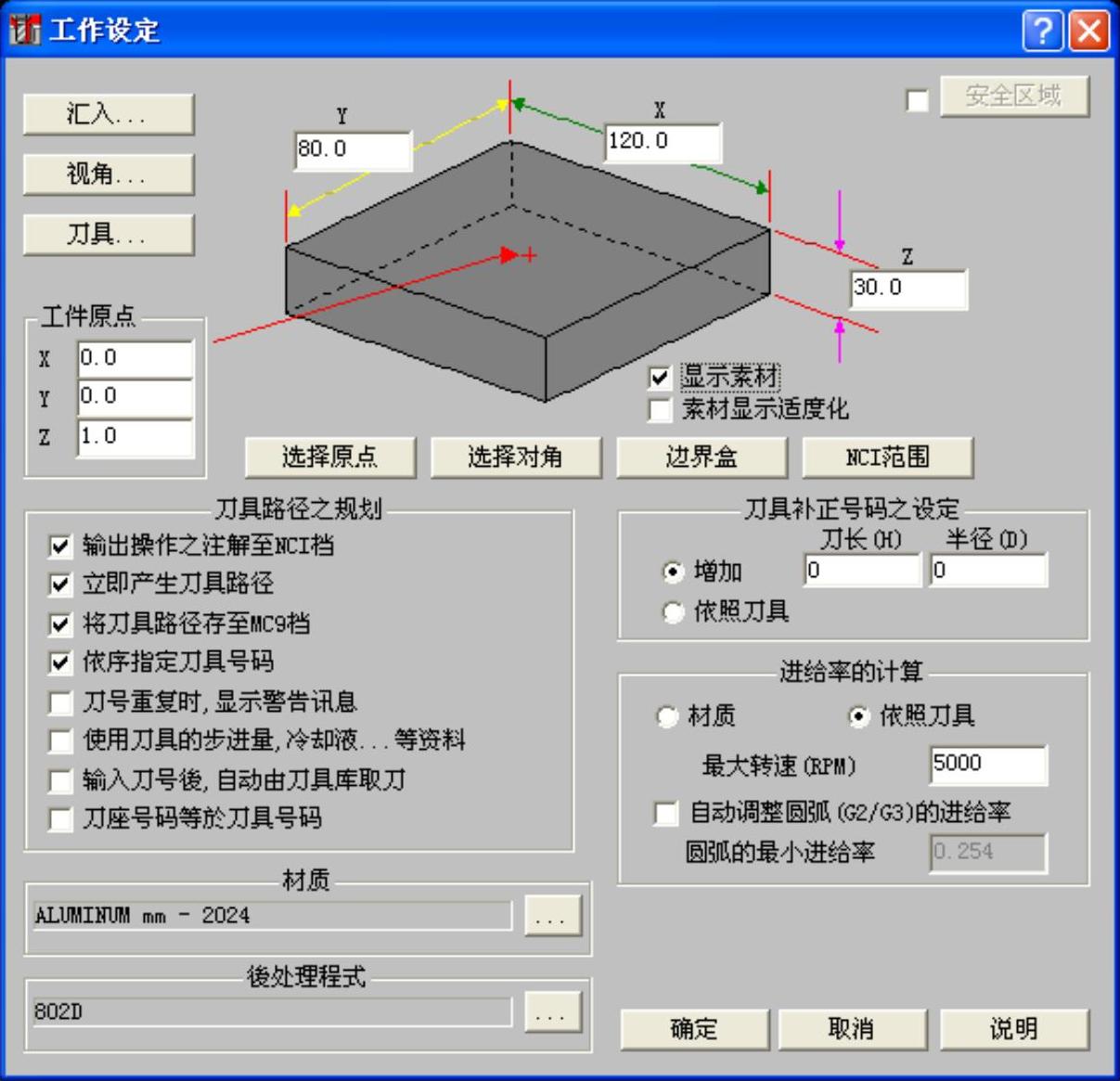

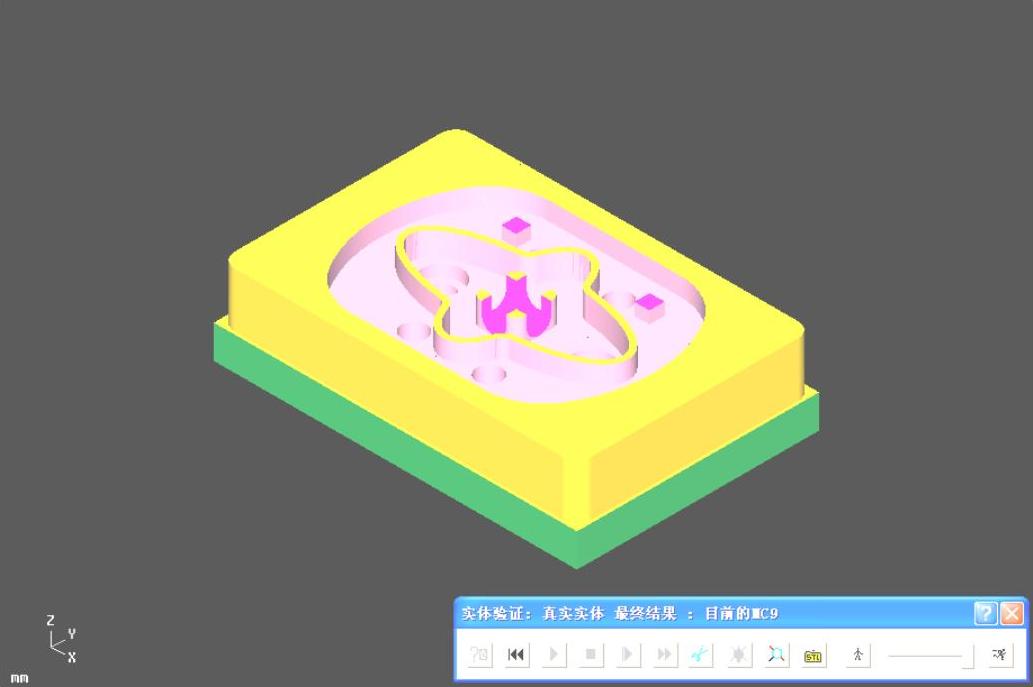

工作设定如图4-29所示,设定毛坯X120.0 Y80.0 Z30.0,工件原点X0.0 Y0.0 Z1.0,勾选“显示素材”,进给率的计算点选“依照刀具”。实体切削验证如图4-30所示。将文档保存为“4-1A.MC9”。单击“操作管理员”对话框的“执行后处理”,选择全部群组,选择后处理程序MPFAN.PST,将CX设为一个群组,BJX和JX设为一个群组,执行后程序文件为“4-1ACX.NC”和“4-1AJX.NC”。

图4-28 转换操作的旋转参数

图4-29 工作设定

图4-30 实体切削验证

注:

本例的特点是图样尺寸要求中既有对称偏差,也有非对称偏差,尺寸公差的保证主要通过加工工艺来实现,先在轮廓方向预留0.2mm余量,Z向深度尺寸公差加工到位,然后采用外形轮廓铣,设定XY方向的预留量来保证尺寸公差的要求。虽然步骤有些繁琐,但是能够有效地保证尺寸精度。当然,也可以采用控制器补正方式,通过修正刀具补偿量来控制精度。

本例是首件试切的工艺过程,它与批量生产的工艺是不同的。通过测量和补偿预留量,批量生产的工艺可以大大简化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。