在开始加工之前,还需对一些图素作必要的处理,以方便加工,比如6mm×16mm的矩形槽,采用外形铣削要比16mm×12mm矩形挖槽方便。方法是:将16mm×12mm的矩形框通过平移变换,以“复制”的方式复制到Z=10处,然后删除多余的封闭线段和圆弧;选取斜面的左右单一边界,作出斜线,并延长2mm,如图3-10所示。

图3-10 CAM的预处理

操作步骤如下:

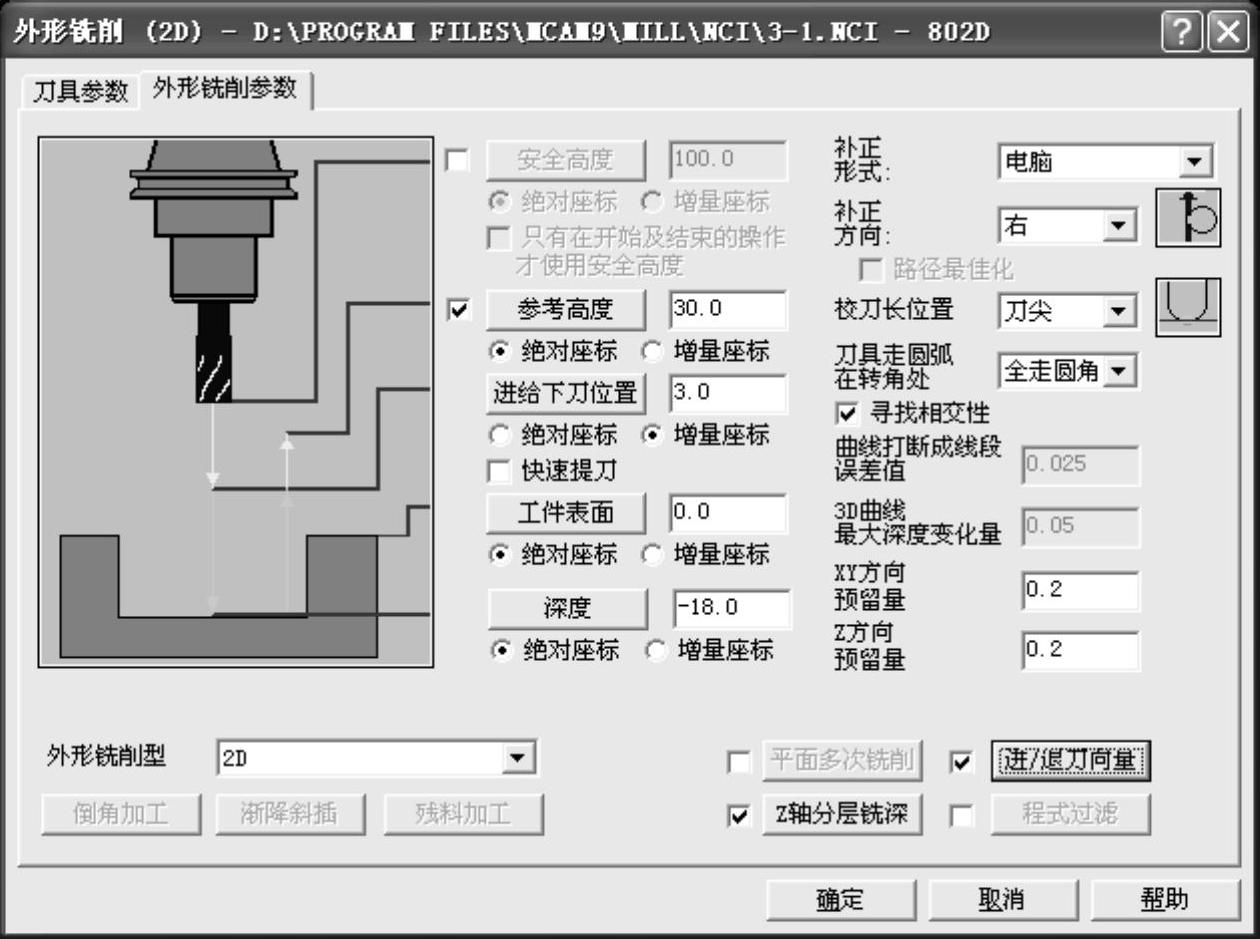

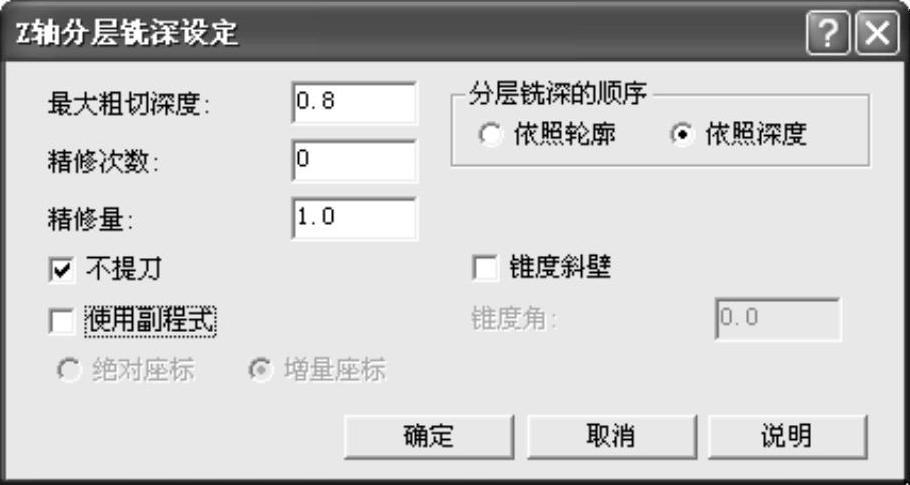

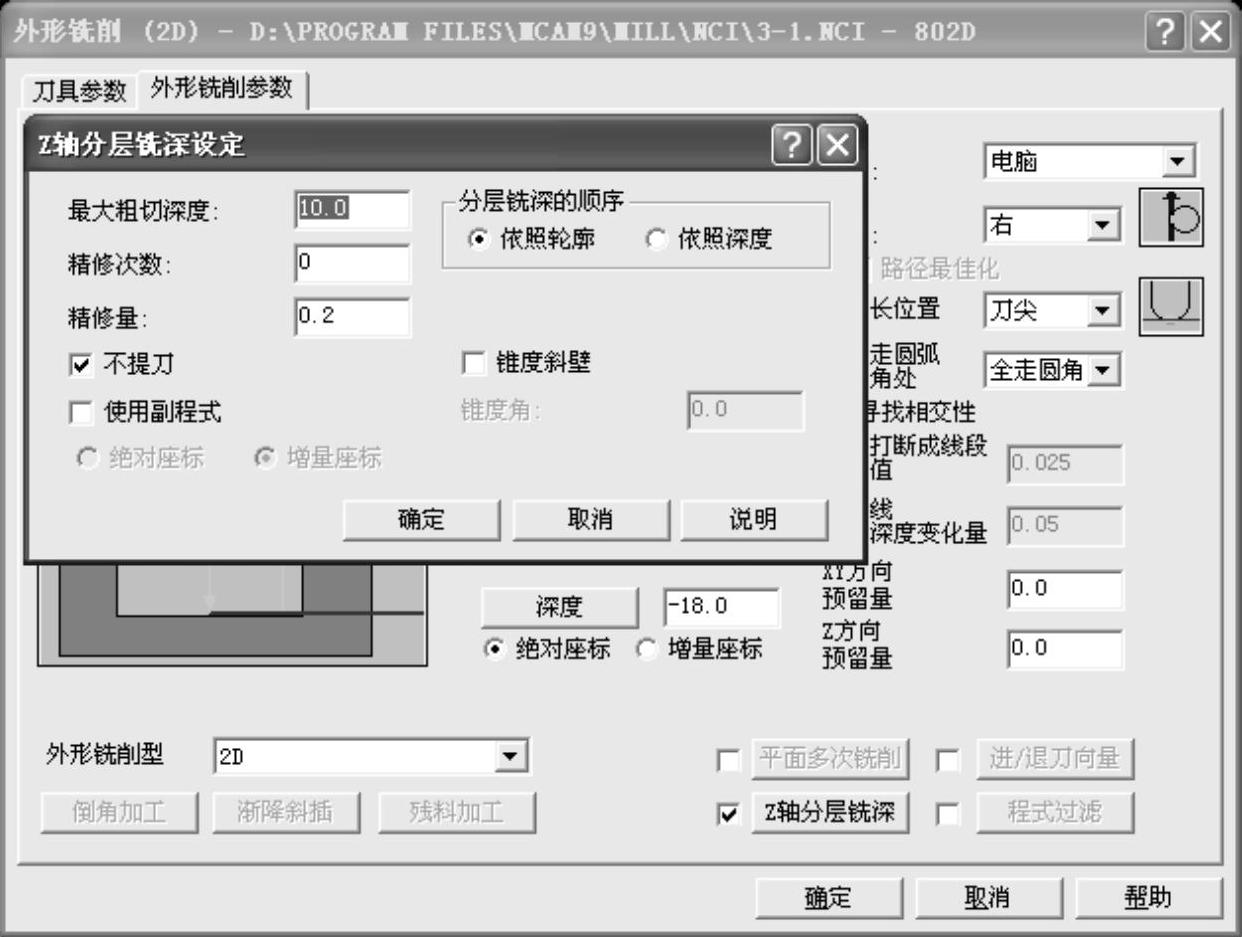

1)选择“外形铣削(2D)”,从刀库中选择直径为12mm的平刀,加工80mm×60mm矩形。在“刀具参数”选项卡中输入进给率:800.0、下刀速率:400.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油。在“外形铣削参数”选项卡中输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:0.0,深度:-18.0,XY方向预留量:0.2,Z方向预留量:0.2,补正形式选择“电脑”,补正方向:右,勾选“Z轴分层铣深”,勾选“进/退刀向量”,参数默认。在“Z轴分层铣深设定”对话框,输入最大粗切深度:0.8,勾选“不提刀”,其余默认,如图3-11、图3-12所示。

图3-11 外形铣削参数

图3-12 Z轴分层铣深参数

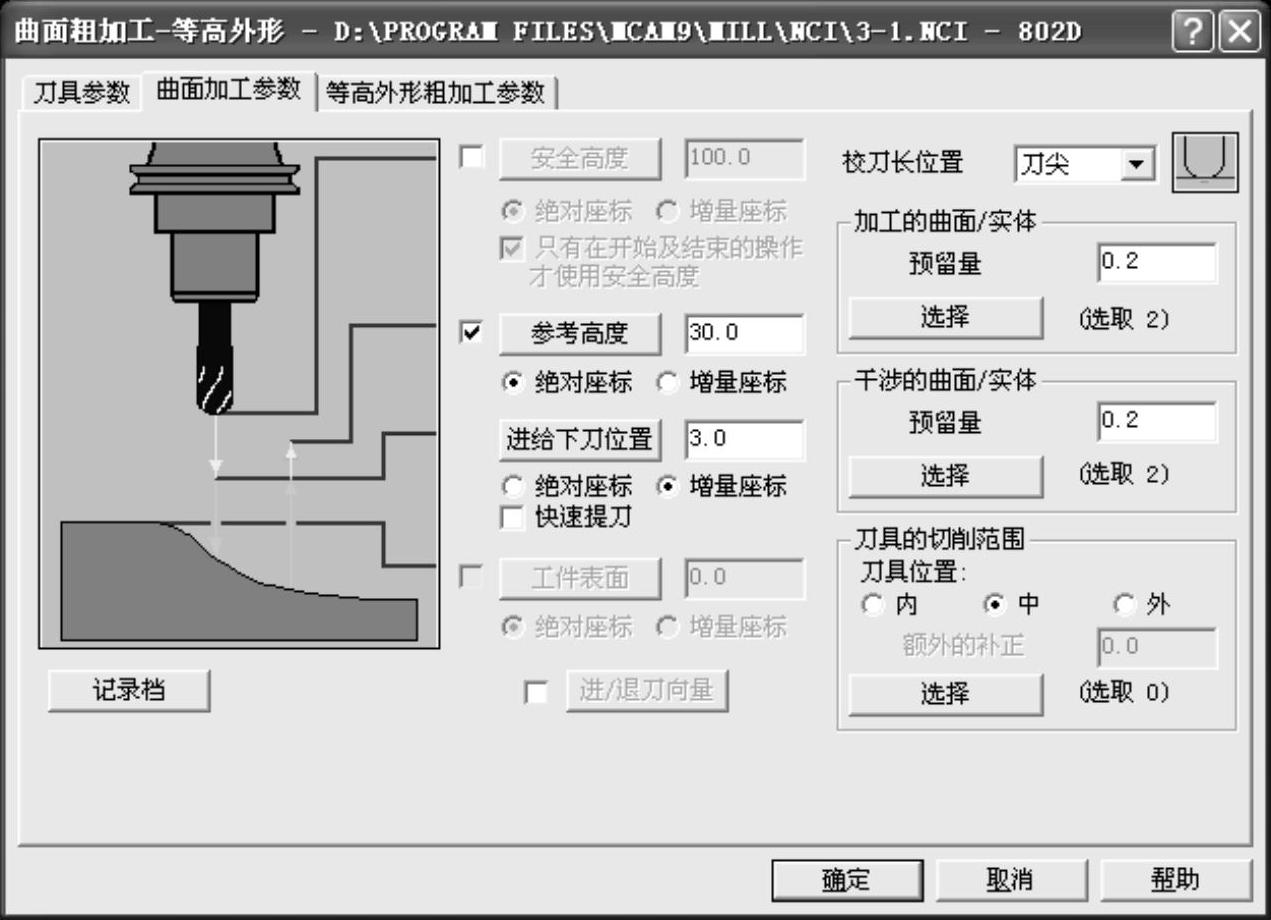

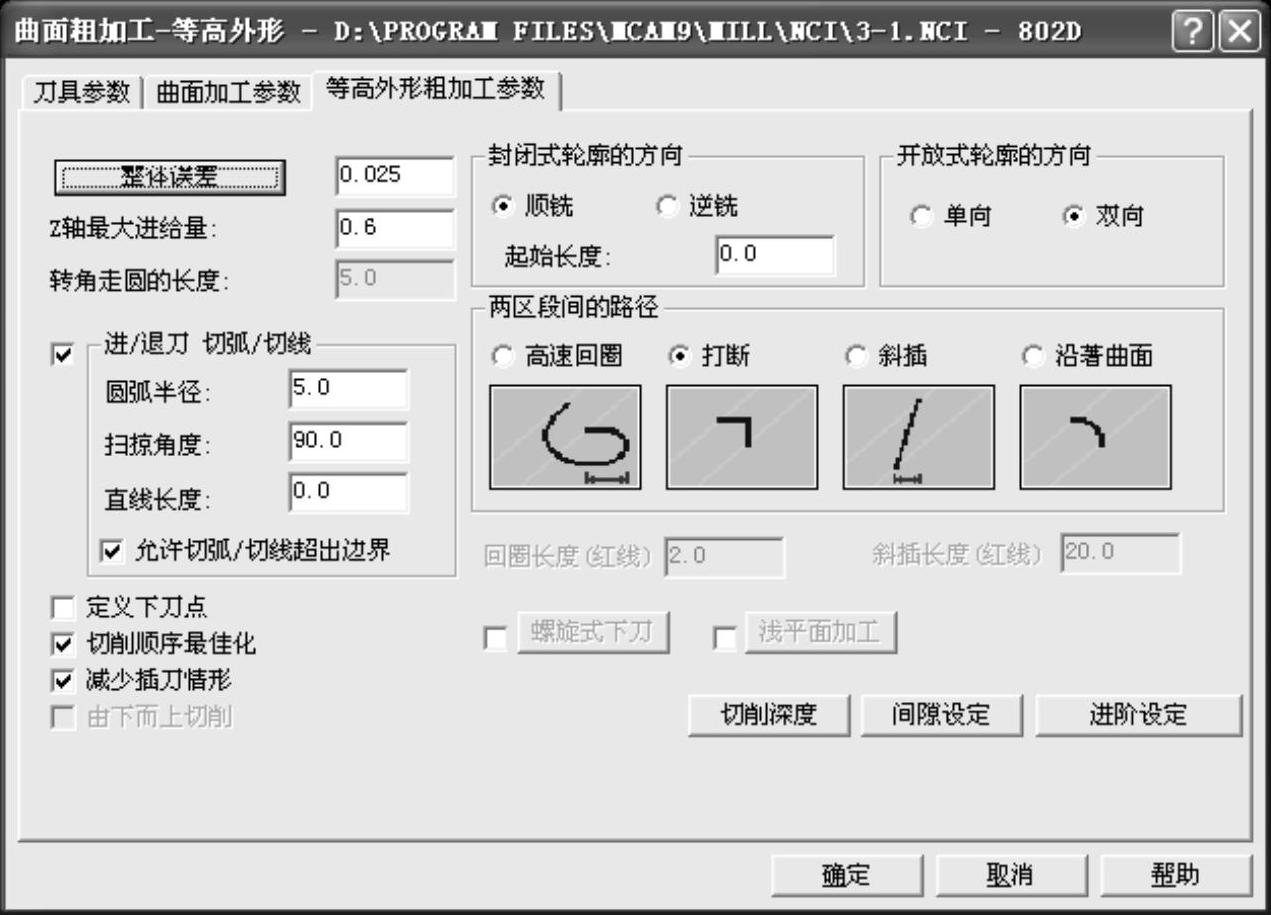

2)选择“等高外形”,加工半椭球面,刀具参数、参考高度和进给下刀位置等均同步骤1)。在“曲面加工参数”选项卡中输入干涉的曲面/实体预留量:0.2,选择与半椭球面相邻的上表面和侧面为干涉面,干涉的曲面/实体预留量:0.2,如图3-13所示;在“等高外形粗加工参数”选项卡中输入Z轴最大进给量:0.6,勾选“进/退刀 切弧/切线”,参数默认,勾选“切削顺序最佳化”“减少插刀情形”,开放式轮廓的方向:点选“双向”,其余默认,如图3-14所示。

图3-13 步骤2)曲面加工参数

图3-14 等高外形粗加工参数

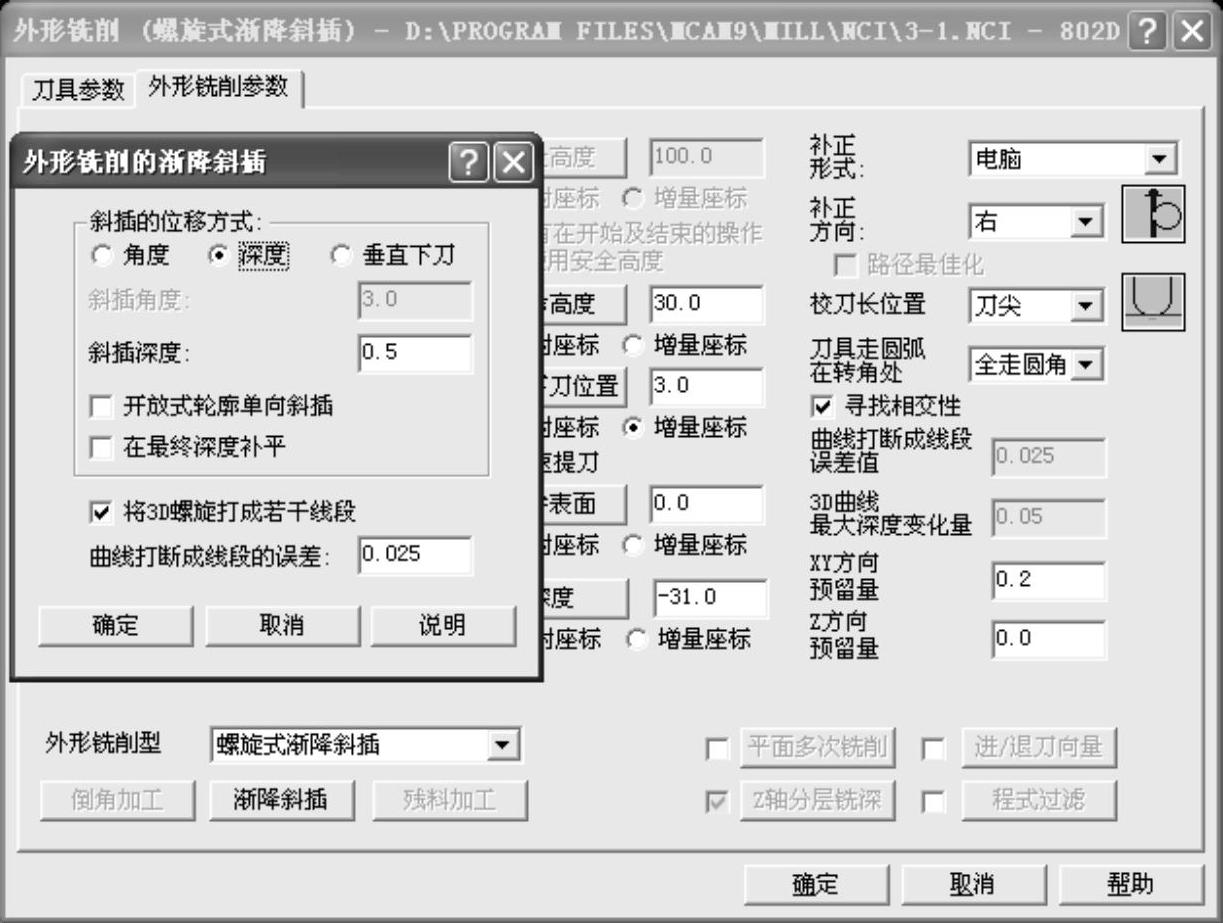

3)选择“螺旋式渐降斜插式外形铣削”,加工φ16内孔。刀具参数、参考高度和进给下刀位置等均同步骤1),工件表面:0.0,深度:-31.0,XY方向预留量:0.2,Z方向预留量:0.0,在“外形铣削的渐降斜插”对话框中点选“深度”,设定斜插深度:0.5,如图3-15所示。

图3-15 螺旋式渐降斜插铣削参数

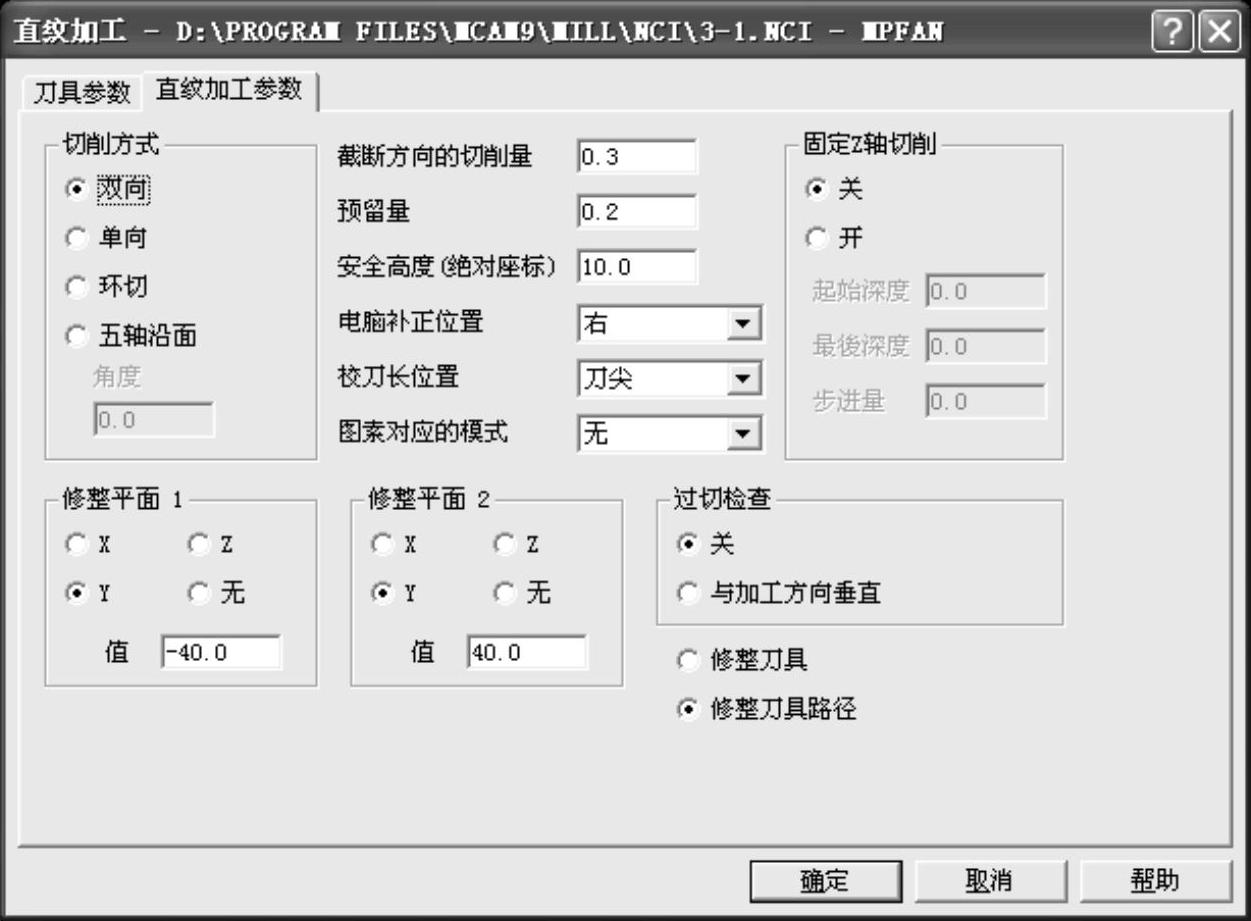

4)选择“直纹加工”加工斜面,刀具参数均同步骤1),图形选择两条斜线,切削方式点选“双向”,截断方向的切削量:0.3,预留量:0.2,安全高度:10.0,电脑补正位置:右,修整平面1:点选“Y”,值:-40.0,修整平面2:点选“Y”,值:40.0,其余默认,如图3-16所示。

图3-16 直纹加工参数

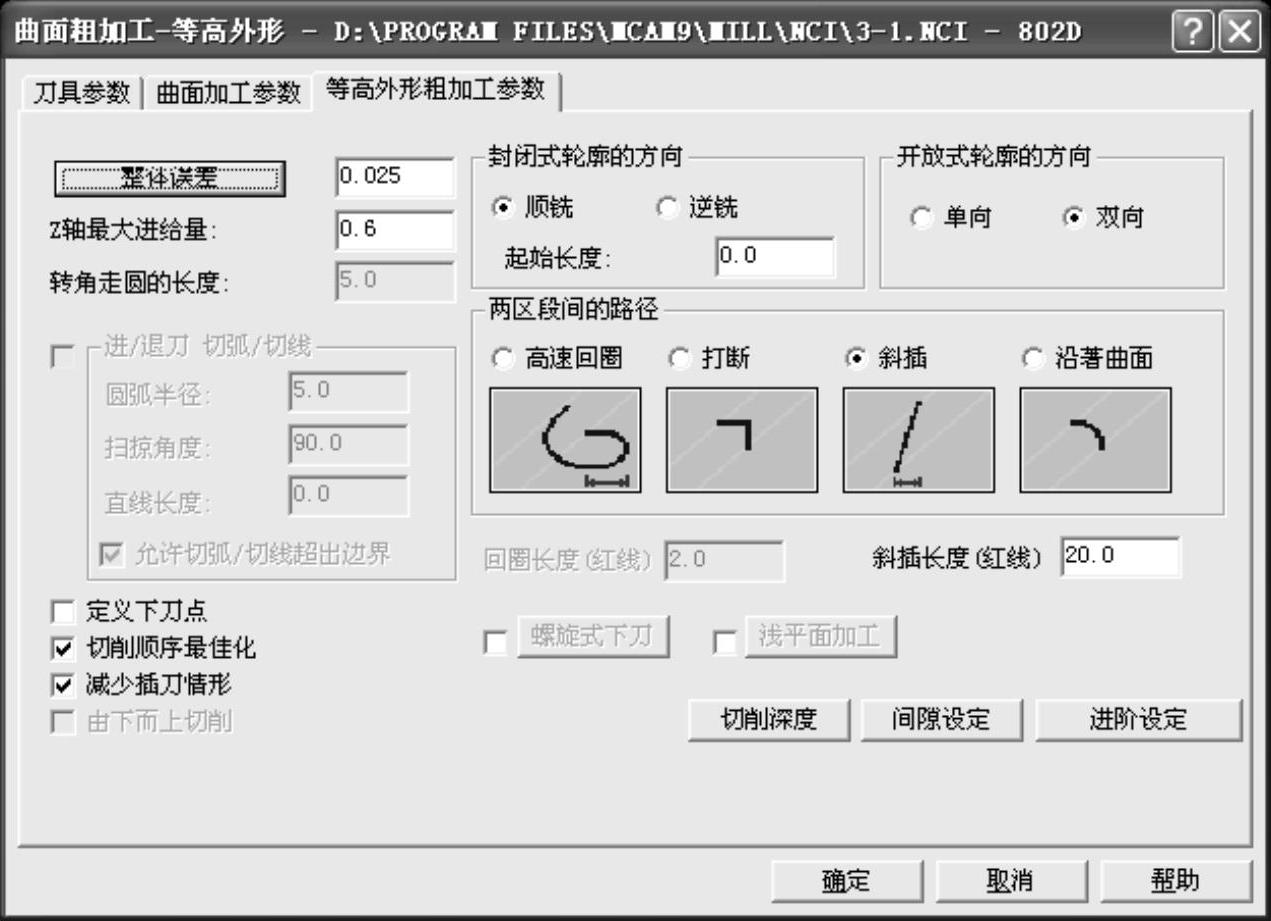

5)选择“等高外形”,加工SR15球面,在“曲面加工参数”选项卡中输入加工的曲面/实体预留量:0.2,选择上表面与φ16的圆柱面为干涉面,干涉的曲面/实体预留量:0.2;在“等高外形粗加工参数”选项卡中设定Z轴最大进给量:0.6,点选两区段间的路径“斜插”,参数默认,勾选“切削顺序最佳化”和“减少插刀情形”,如图3-17所示。将以上步骤1)~5)设定为群组“粗铣D12”。

图3-17 等高外形粗加工参数

6)新建群组“精铣D12”,复制步骤1),在“刀具参数”选项卡中将进给率从800.0改为400.0,下刀速率从400.0改为200.0,其余参数同步骤1);在“外形铣削参数”选项卡中设定XY方向预留量:0.0,Z方向预留量:0.0;在“Z轴分层铣深设定”对话框里设定最大粗切深度:10.0,勾选“不提刀”,其余参数均同步骤1),如图3-18所示。

图3-18 外形铣削参数

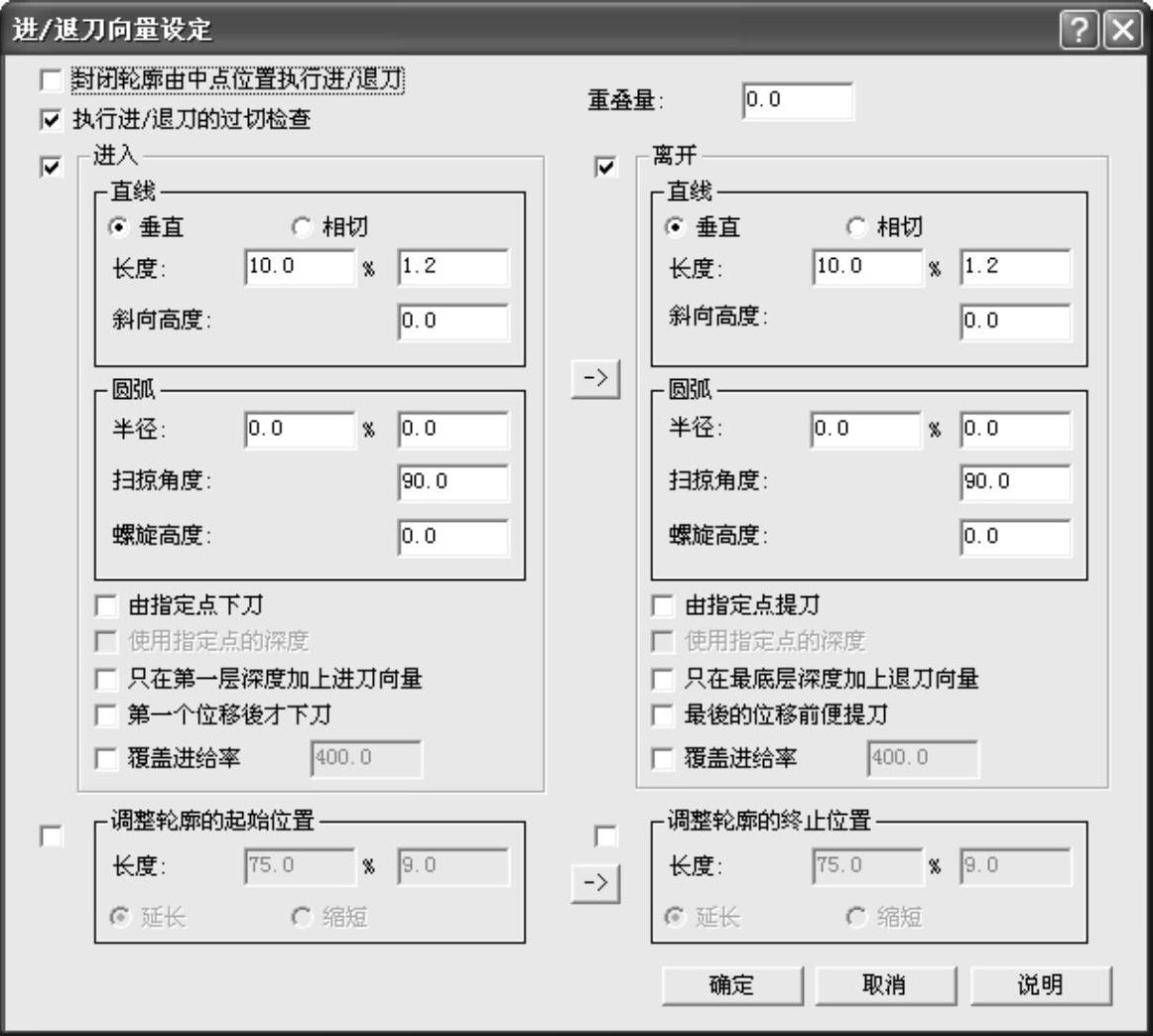

7)选择“外形铣削(2D)”,对φ16孔精加工,采用分层铣深,深度设定:-31.0,勾选“进/退刀量”,进入和离开均点选“垂直”,长度设定为10%,圆弧设定为0%,其余默认,如图3-19所示。其余刀具参数、外形铣削参数和Z轴分层铣深设定均同步骤6)。

图3-19 进/退刀量参数

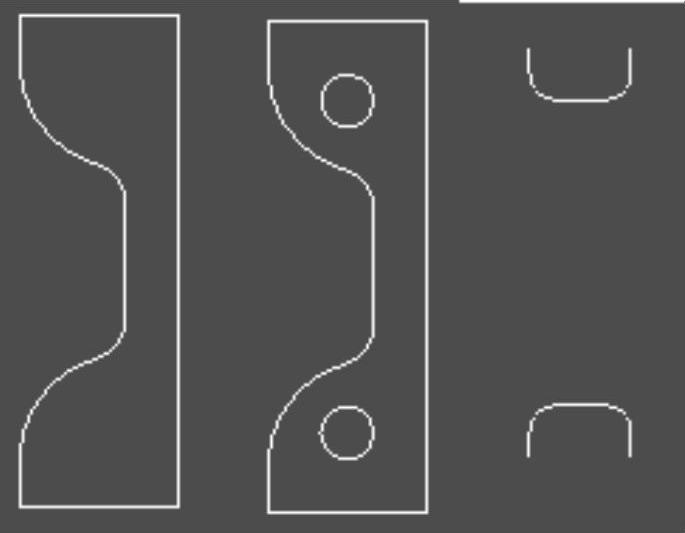

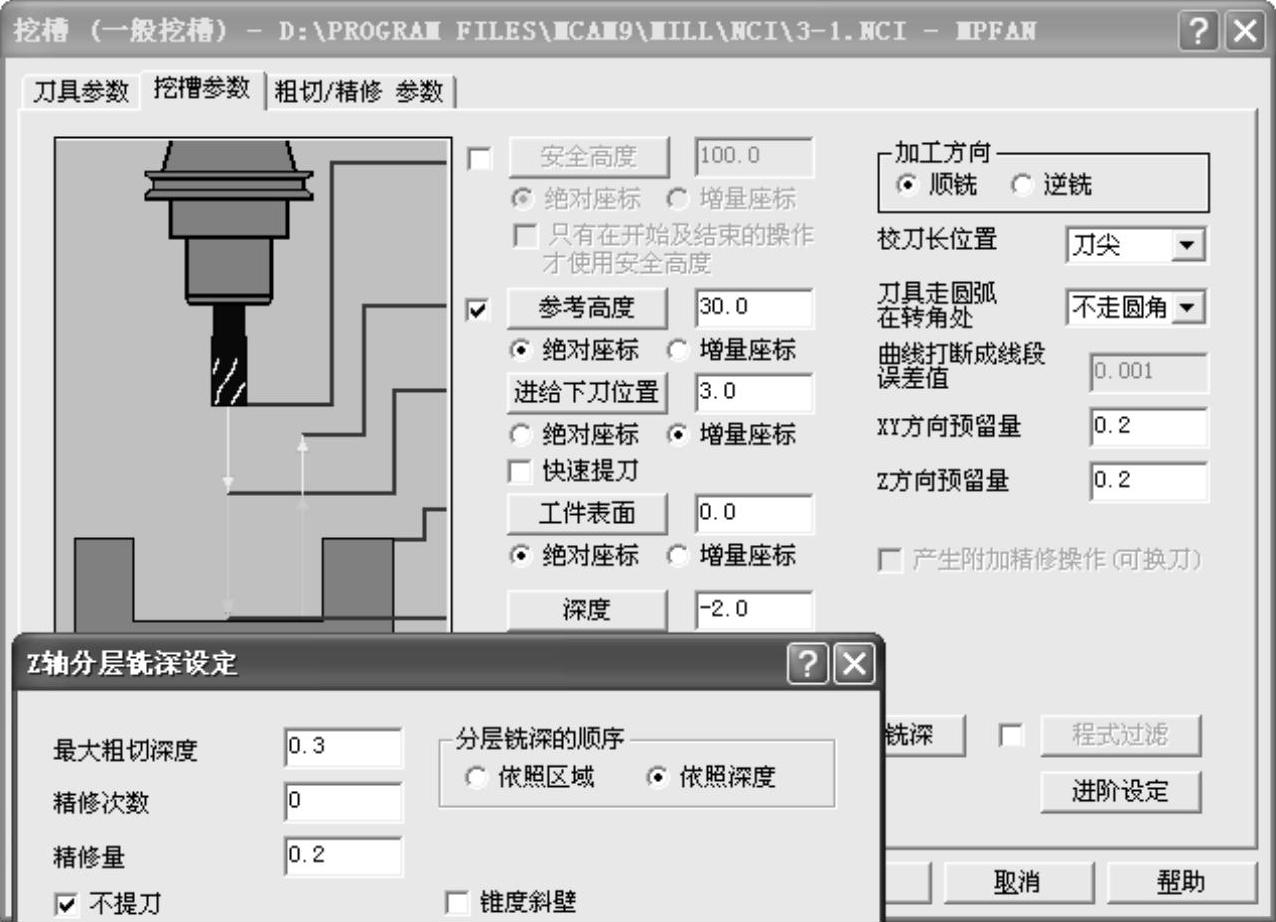

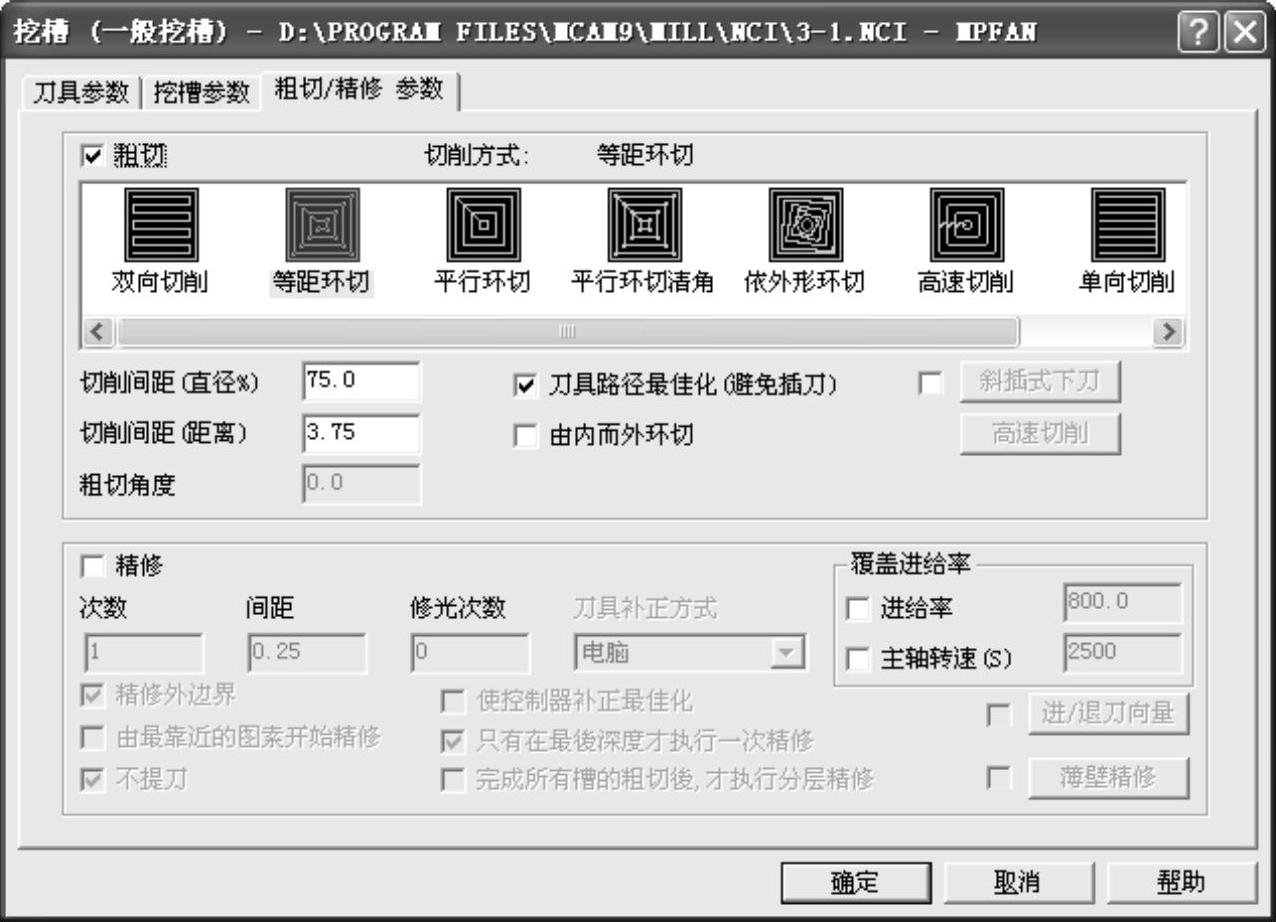

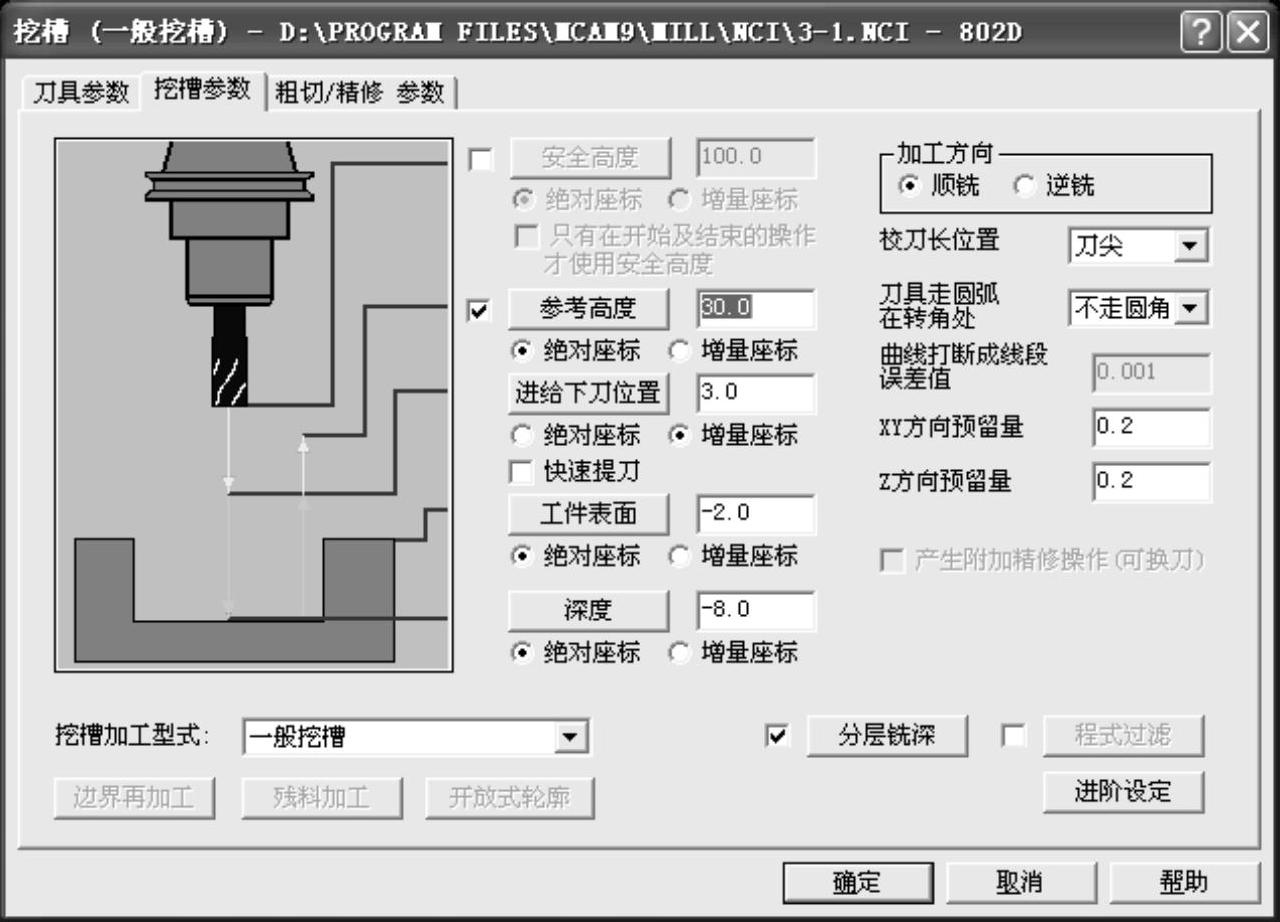

8)新建群组“粗铣D5”,从刀库中选择直径为5mm的平刀,选择“挖槽”加工方式,图形选择图3-20左所示;在“刀具参数”选项卡中输入进给率:800.0、下刀速率:400.0、提刀速率:2000.0、主轴转速:2500,冷却液:喷油;在“挖槽参数”选项卡中输入参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:0.0,深度:-2.0,XY方向预留量:0.2,Z方向预留量:0.2,勾选“Z轴分层铣深”;在“Z轴分层铣深设定”对话框中输入最大粗切深度:0.3,勾选“不提刀”,其余默认,如图3-21所示;在“粗切/精修参数”选项卡中不勾选“精修”,勾选“刀具路径最佳化(避免插刀)”,其余默认,如图3-22所示。

图3-20 加工图形(https://www.xing528.com)

图3-21 挖槽参数

图3-22 粗切/精修参数

注:

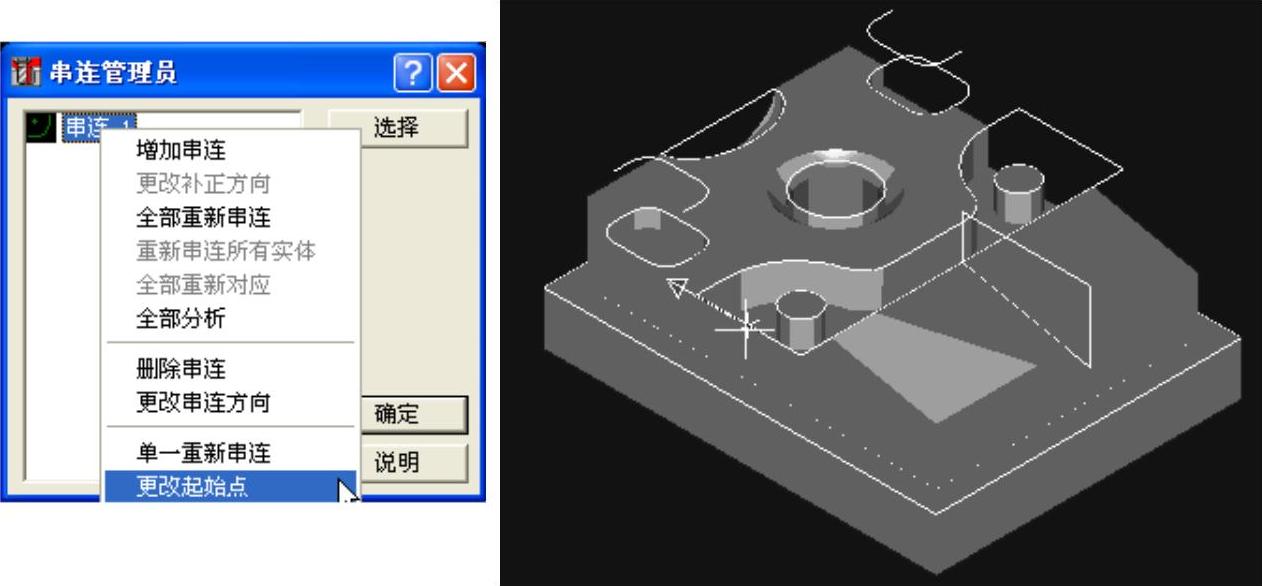

若在刀具路径模拟或实体切削验证过程中发现有在工件表面垂直下刀的现象,可以在“操作管理员”对话框中选择“挖槽”,单击“图形”,更改串联起始点,重新计算即可,如图3-23所示。

9)继续用直径为5mm的平刀“挖槽”,图形选择图3-20中所示,挖槽参数如图3-24所示,工件表面:-2.0,深度:-8.0,XY方向预留量:0.2,Z方向预留量:0.2,其余刀具参数、挖槽参数、分层铣深参数和粗切/精修参数均与步骤8)相同。

图3-23 更改串联起始点

图3-24 挖槽参数

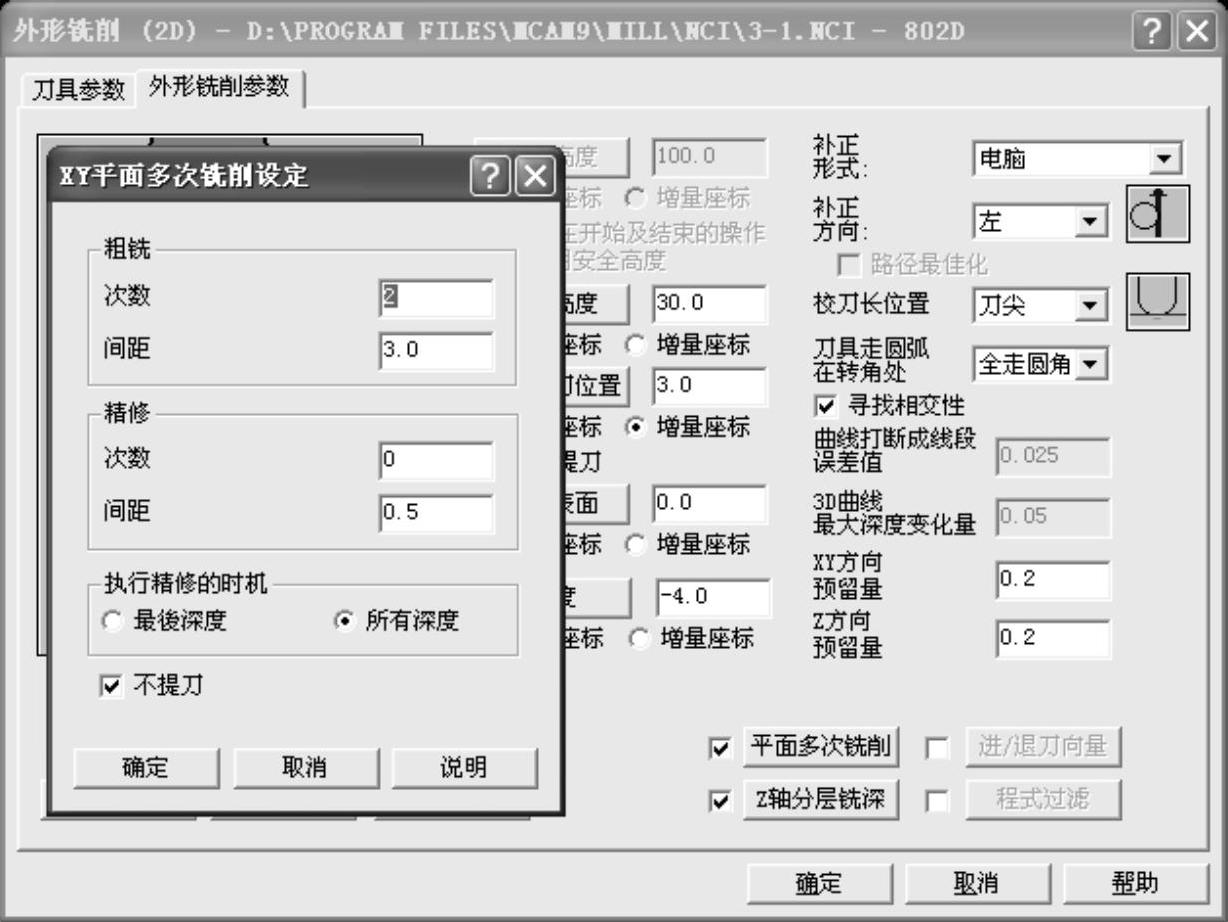

10)继续用直径为5mm的平刀“外形铣削”加工,图形选择图3-20右所示,在“外形铣削参数”选项卡中设定工件表面:0.0、深度:-4.0、XY方向预留量:0.2、Z方向预留量:0.2,勾选“Z轴分层铣深”“平面多次铣削”,其余刀具参数、外形铣削参数和Z轴分层铣深参数与步骤8)相同。在“XY平面多次铣削设置”对话框中设定次数:2、间距:3.0,其余默认,如图3-25所示。

11)新建操作群组“精铣D5”,复制步骤10),在“刀具参数”选项卡中输入进给率:400.0、下刀速率:200.0;在“外形铣削参数”选项卡中不勾选“Z轴分层铣深”,设定XY方向预留量:0.0、Z方向预留量:0.0,其余参数均与步骤10)相同。

12)复制步骤9),挖槽加工型式选择“使用岛屿深度挖槽”,在“刀具参数”选项卡中输入进给率:400.0、下刀速率:200.0;在“挖槽参数”选项卡中设定工件表面:0.0、深度:-8.0、XY方向预留量:0.0、Z方向预留量:0.0,不勾选“分层铣深”,其余刀具参数、挖槽参数和粗切/精修参数与步骤9)相同,如图3-26所示。

图3-25 步骤10)外形铣削参数

图3-26 挖槽参数

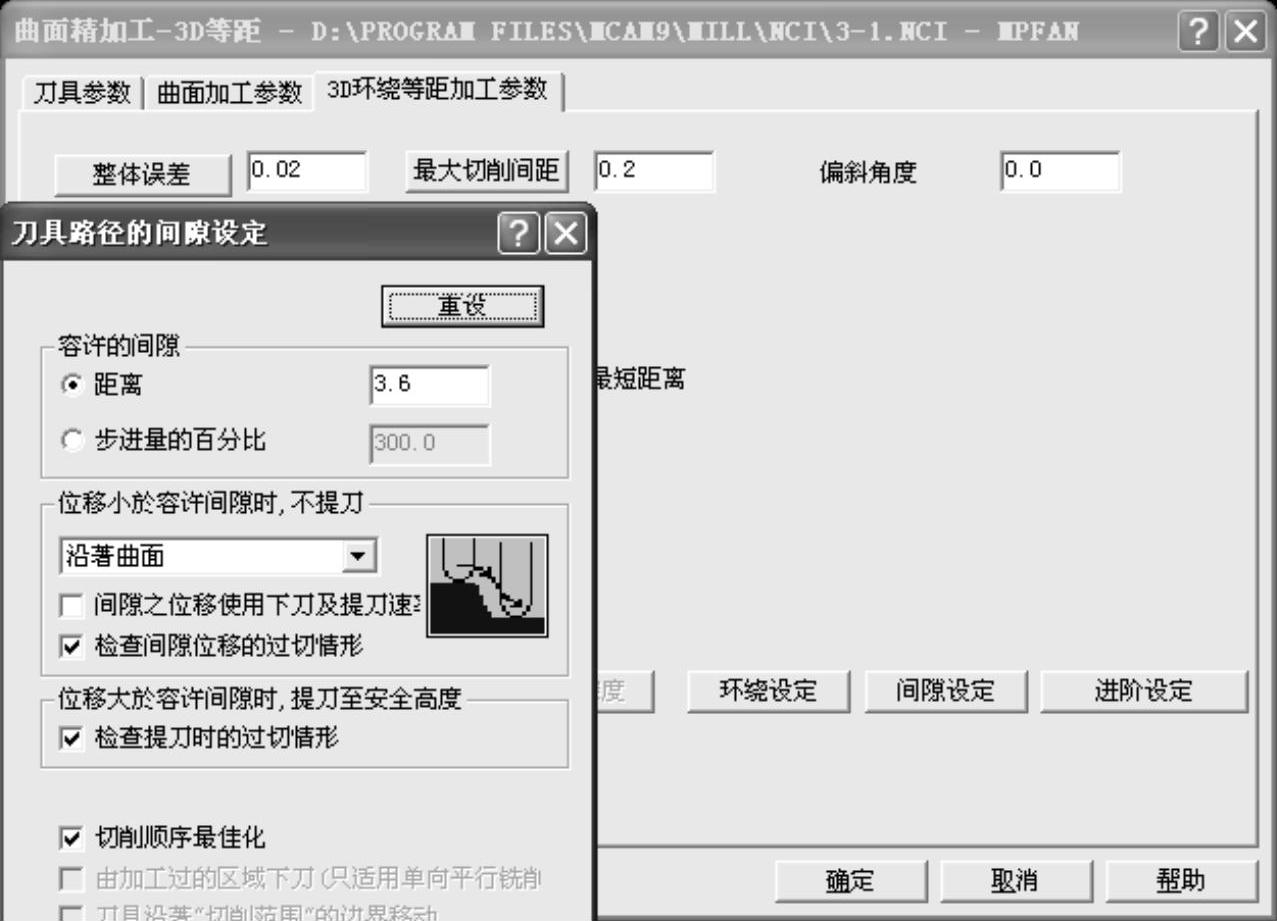

13)新建操作群组“精铣D6R3”,从刀库中选择φ6R3的球刀,选择“环绕等距”加工方式,加工半椭球面,加工面选择半椭球面,不选择干涉面;在“刀具参数”选项卡中输入进给率:400.0、下刀速率:200.0、提刀速率:2000.0、主轴转速:3000,冷却液:喷油;在“曲面加工参数”选项卡中设定参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,加工的曲面/实体预留量:0.0,干涉的曲面/实体预留量:0.0;在“3D环绕等距加工参数”选项卡中设定整体误差:0.02,过滤的比率为1:1,最大切削间距:0.2,单击“间隙设定”,点选容许间隙距离:3.6,位移小于容许间隙时,不提刀,选择“沿着曲面”,勾选“切削顺序最佳化”,其余参数默认,如图3-27所示。

图3-27 环绕等距加工参数

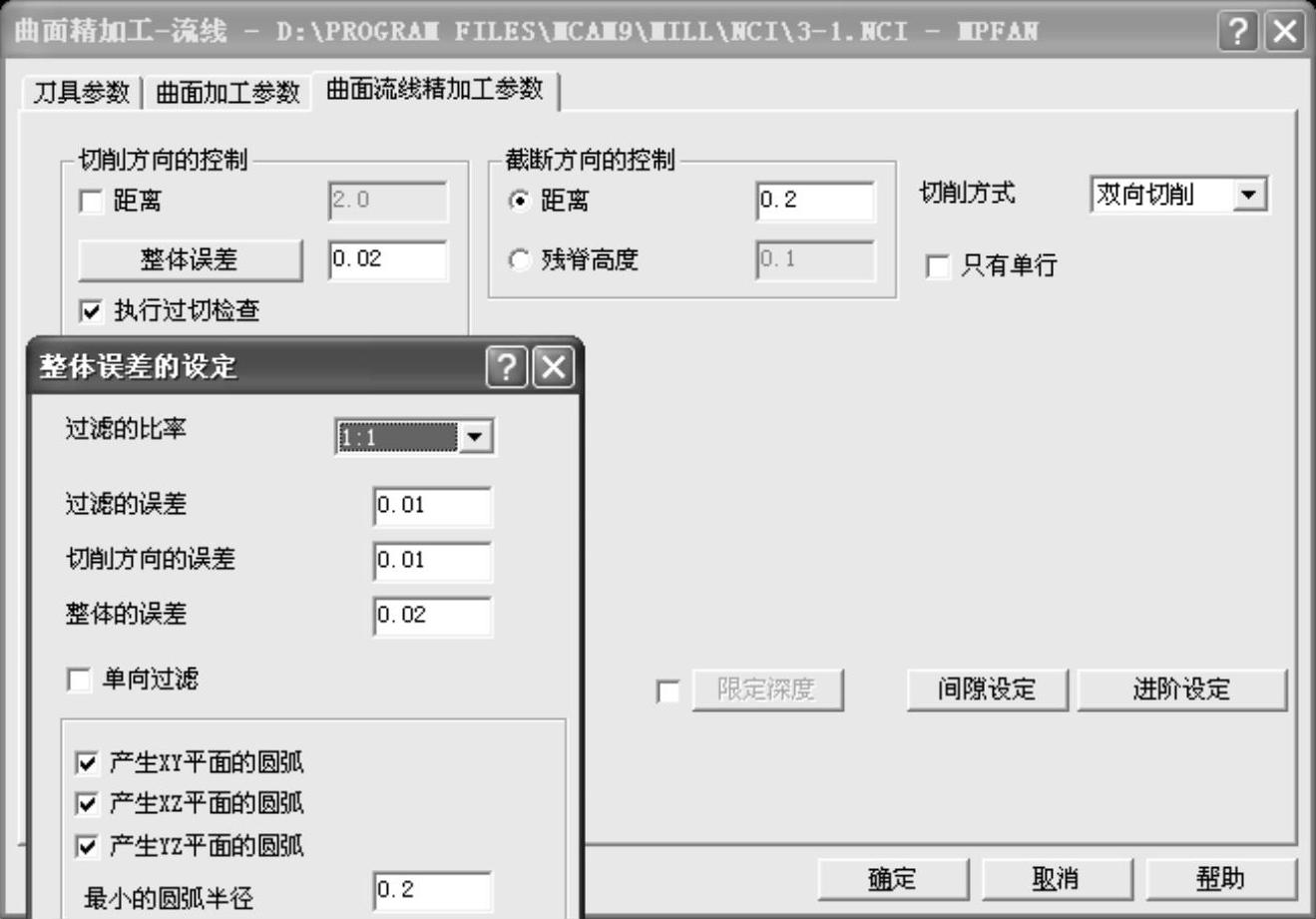

14)用φ6R3球刀加工SR15球面,选择“曲面流线”加工方式,加工面选择SR15球面,不选择干涉面,刀具参数与曲面加工参数同步骤13);在“曲面流线精加工参数”选项卡中设定整体误差:0.02,过滤的比率为1:1,截断方向的控制点选“距离”,设定为0.2,切削方向切换为“沿着曲面环向”,其余参数默认,如图3-28所示。

图3-28 曲面流线精加工参数

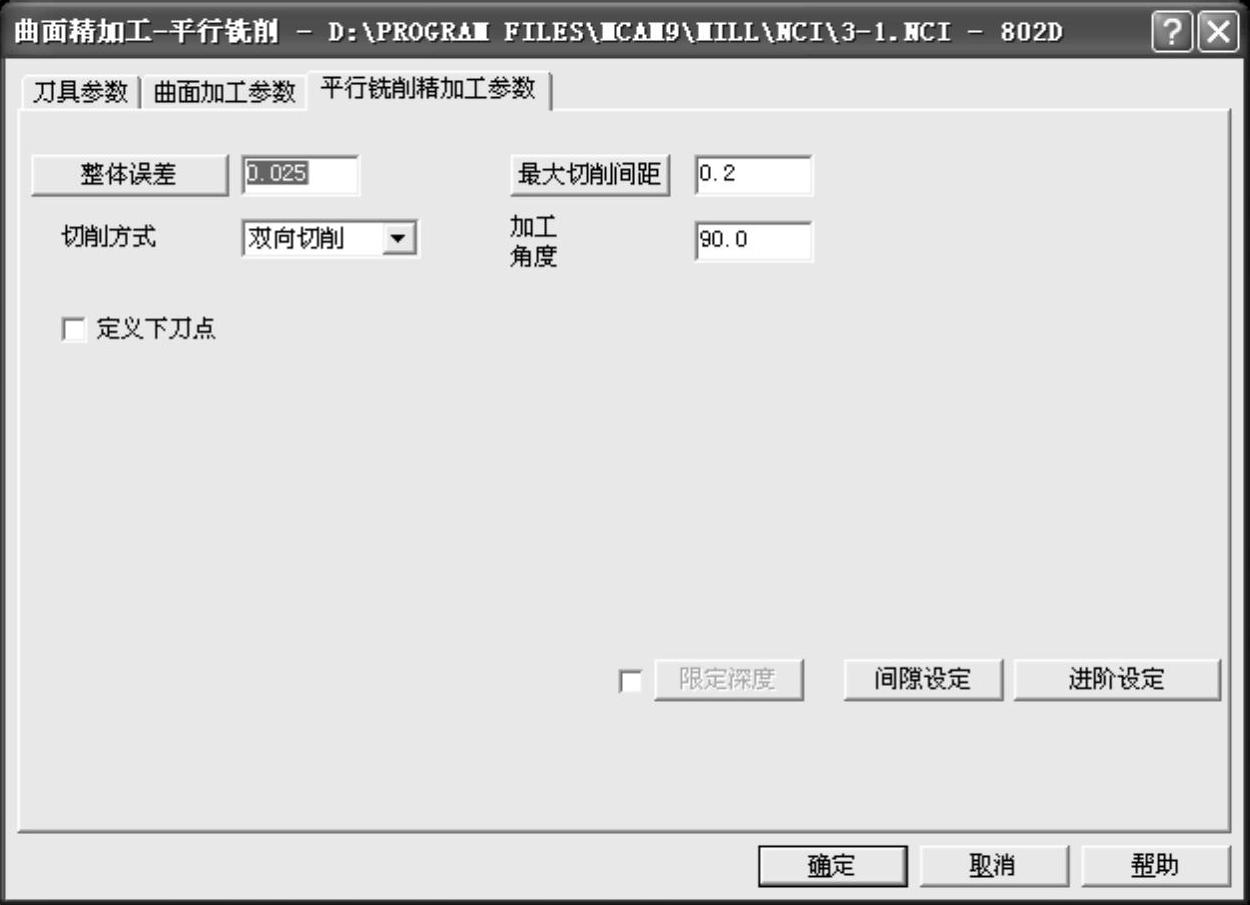

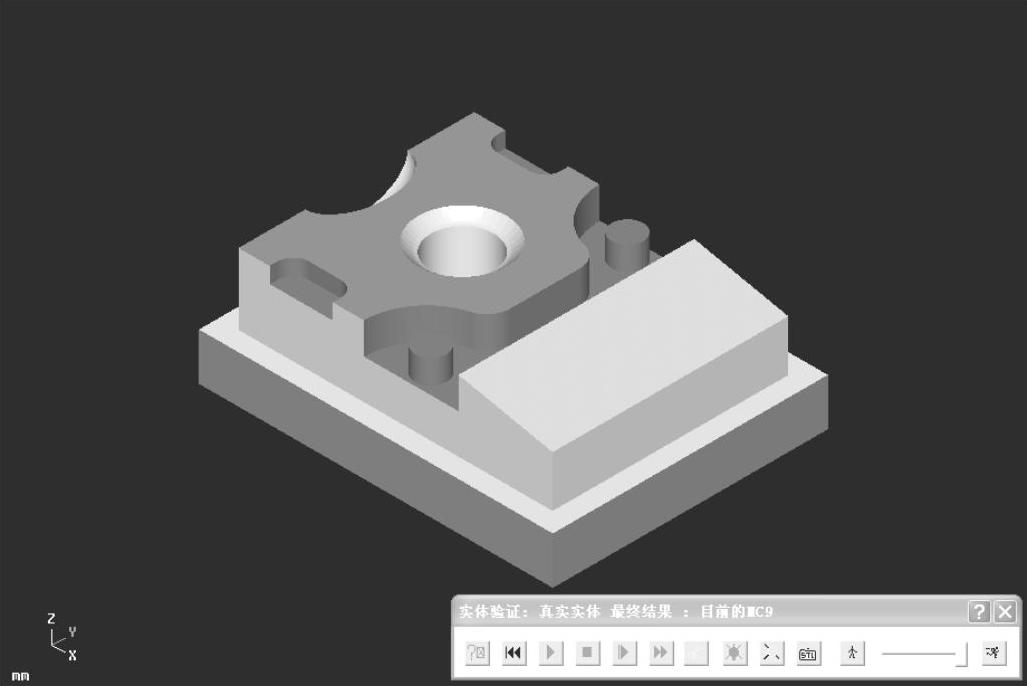

15)用φ6R3球刀加工12°斜面,选择“平行铣削”方式,加工面选择斜面,干涉面选择斜面下部与之相邻的垂面,刀具参数与曲面加工参数同步骤13);在“平行铣削精加工参数”选项卡中设定最大切削间距:0.2、加工角度:90.0,切削方式:“双向切削”,其余默认,如图3-29所示。实体切削验证效果如图3-30所示。将本例保存为3-1.mc9文件。选择802D.PST后处理文件,分别将“粗铣D12”“精铣D12”“粗铣D5”“精铣D5”“精铣D6R3”群组处理成CX-D12.NC、JX-D12.NC、CX-D5.NC、JX-D5.NC、JX-D6R3.NC文件。

图3-29 平行铣削精加工参数

图3-30 实体切削验证效果

注:

本例的特点在步骤4)和步骤14),采用了线架构路径的直纹加工来加工斜面和采用曲面流线的方式来加工圆角,比起采用其他方式加工,数据量和加工效果要好一些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。