操作步骤如下:

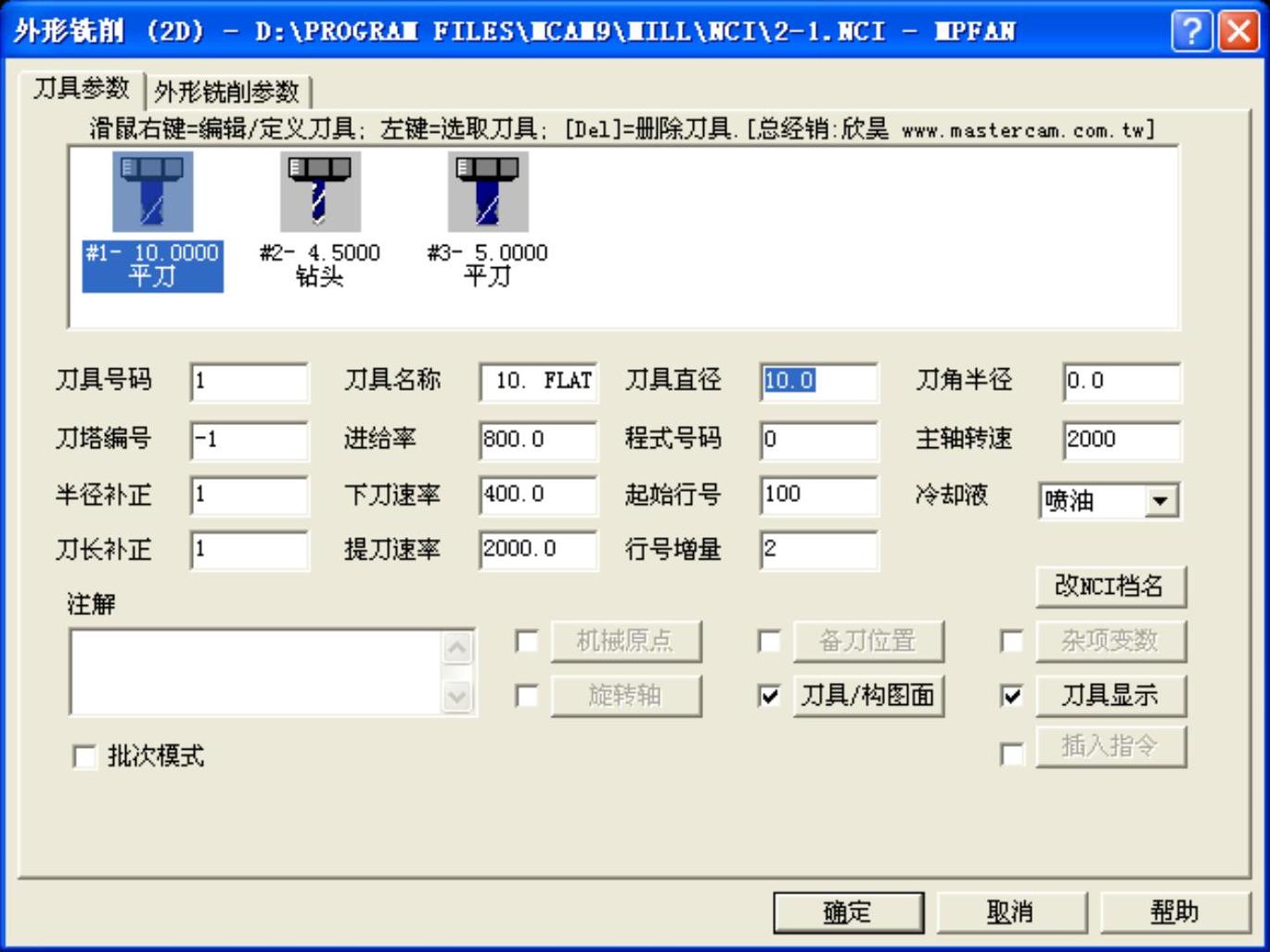

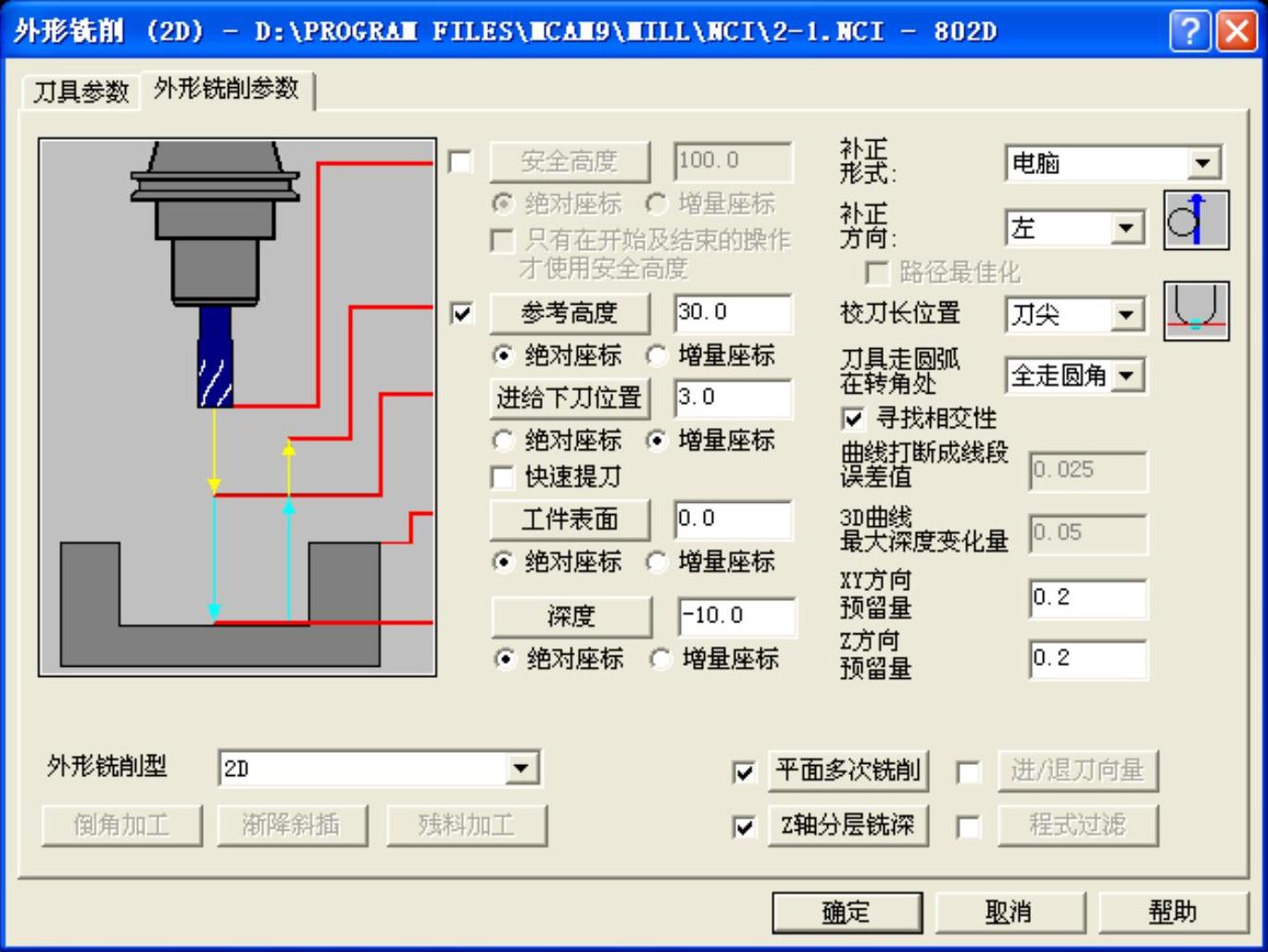

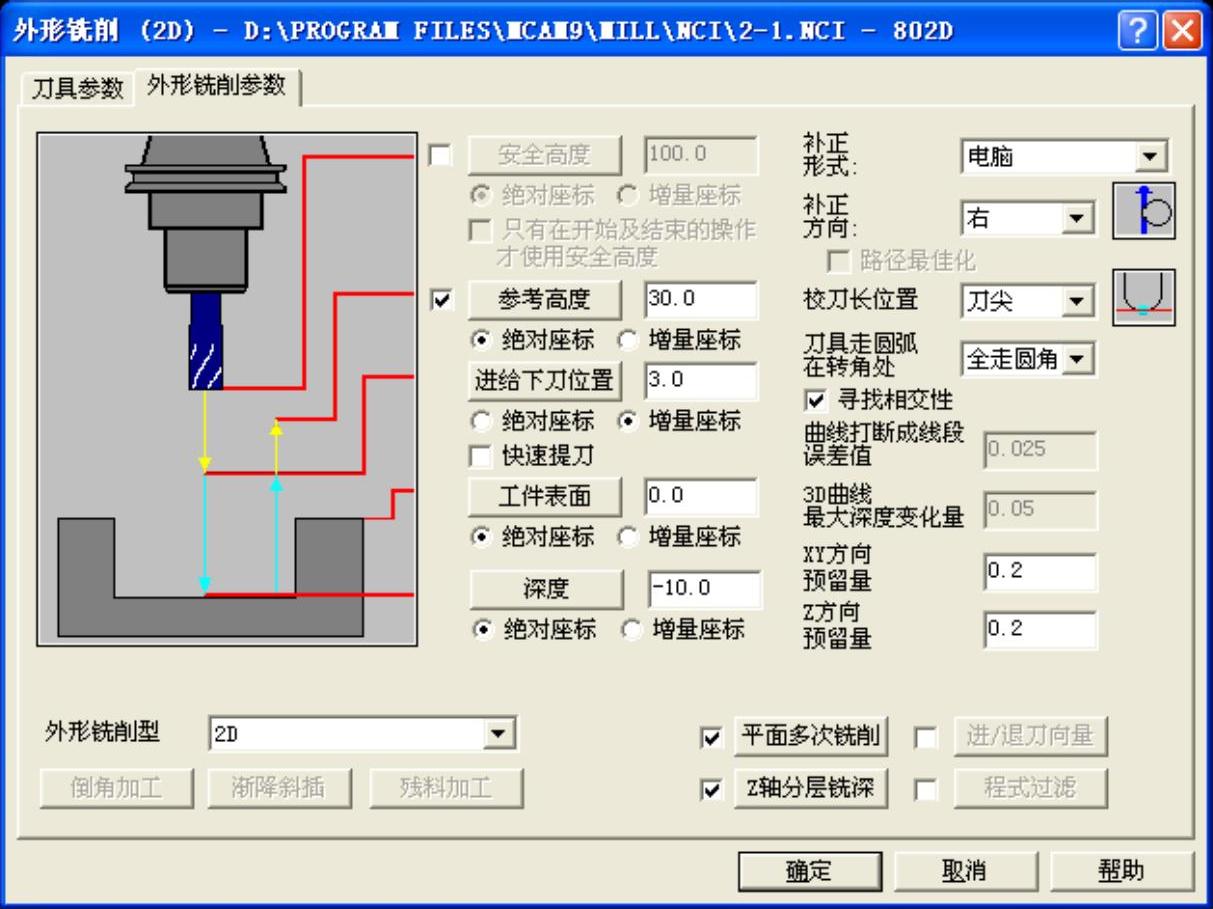

1)选择“外形铣削(2D)”,从刀库中选择直径为10mm的平刀,图形选择如图2-12所示。在“刀具参数”选项卡中设定进给率:800.0、下刀速率:400.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油,如图2-8所示。在“外形铣削参数”选项卡中设定参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:0,深度:-10,XY方向预留量:0.2,Z方向预留量:0.2,补正形式选择“电脑”,补正方向:左,勾选“Z轴分层铣深”“平面多次铣削”,其余参数默认,如图2-9所示。

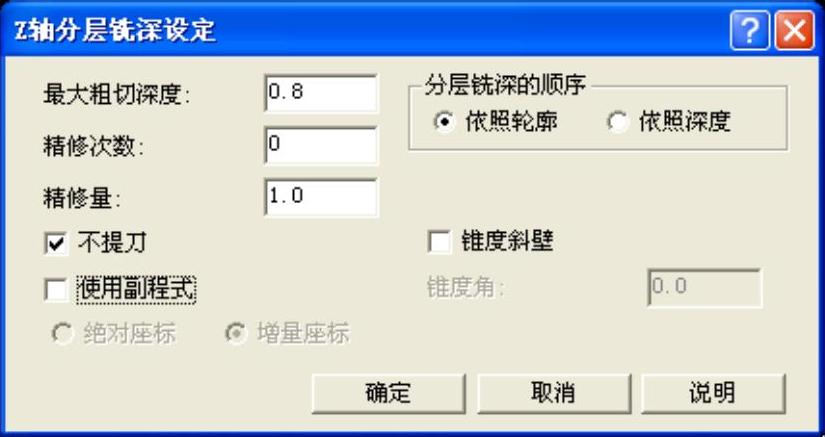

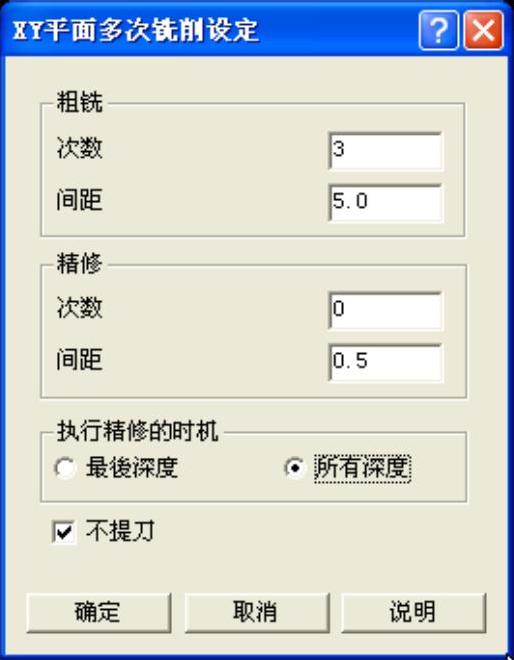

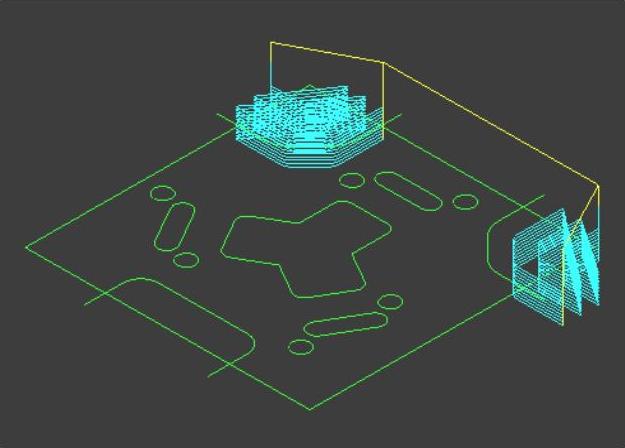

在“Z轴分层铣深设定”对话框中输入最大粗切深度:0.8,勾选“不提刀”,如图2-10所示。在“XY平面多次铣削设定”对话框中输入粗铣次数:3、间距:5.0,勾选“不提刀”,如图2-11所示。刀具路径模拟如图2-12所示。

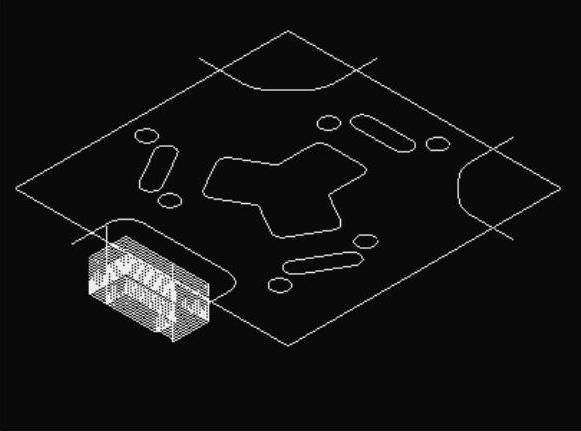

2)选择“外形铣削(2D)”,刀具及刀具参数同上,如图2-13所示,深度:-10.0,补正方向:右,在“XY平面多次铣削设定”对话框中输入粗铣次数:2、间距:5.0,其余与步骤1)相同,刀具路径模拟如图2-14所示。将以上两步设定为一个操作群组,设定群组名称为“粗铣D10”。

图2-8 粗铣刀具参数

图2-9 粗铣外形铣削参数

图2-10 Z轴分层铣深设定

图2-11 XY平面多次铣削设定

图2-12 步骤1)刀具路径模拟

图2-13 粗铣外形铣削参数

3)新建操作群组,设定群组名称为“精铣D10”,复制步骤1)。在“刀具参数”选项卡中设定进给率:400.0、下刀速率:200.0,其余参数与步骤1)相同。在“外形铣削(2D)”选项卡中将XY方向预留量设定为:0.0,Z方向预留量设定为:0.0,不勾选“Z轴分层铣深”,其余参数与步骤1)相同。勾选“平面多次铣削”“平面多次铣削”,参数与步骤1)相同。

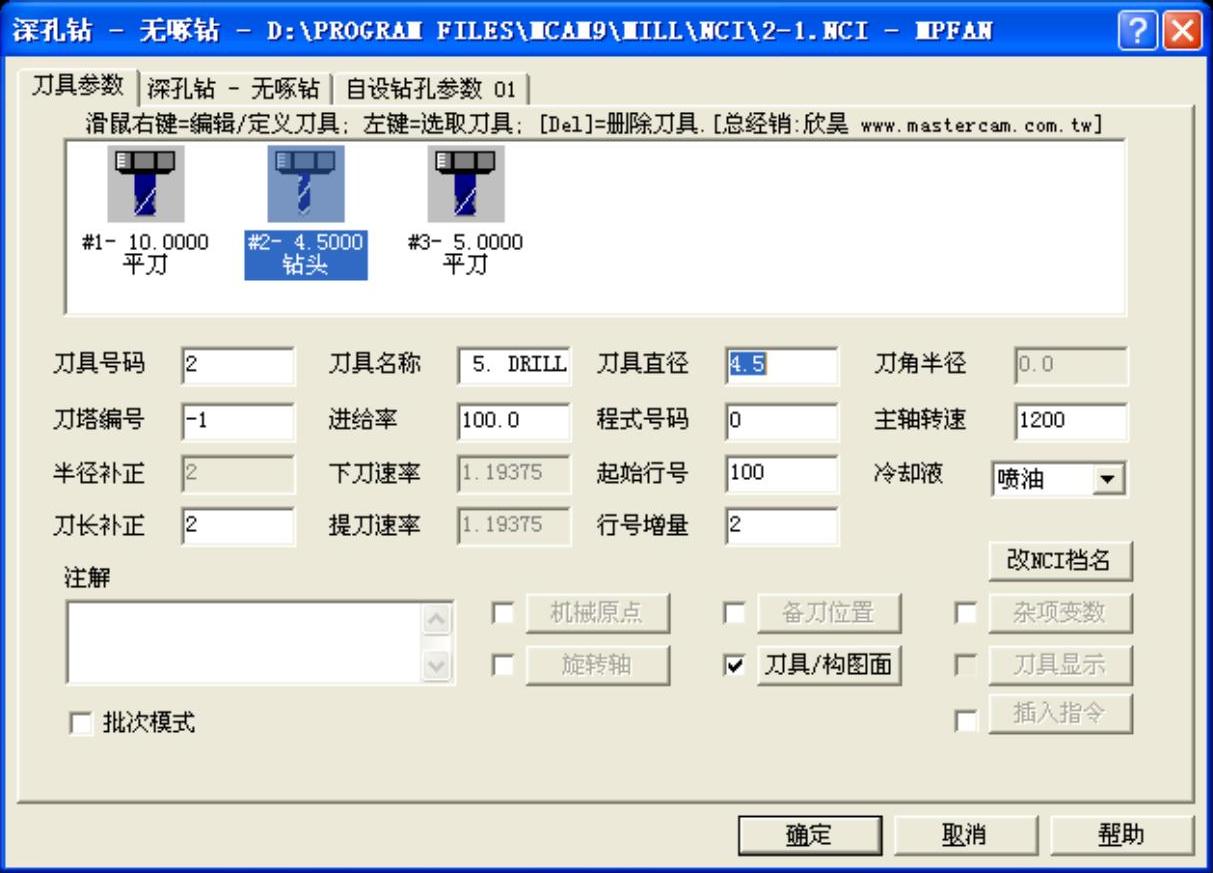

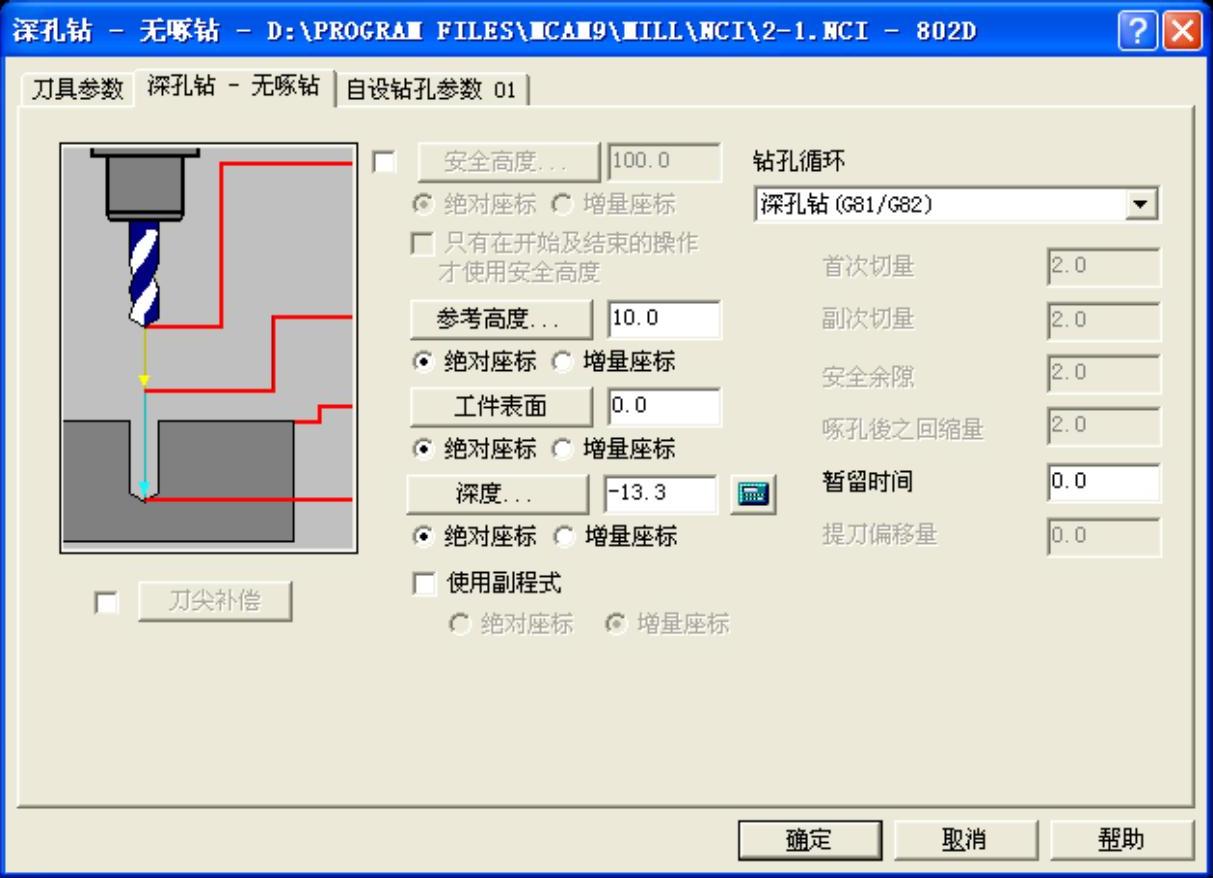

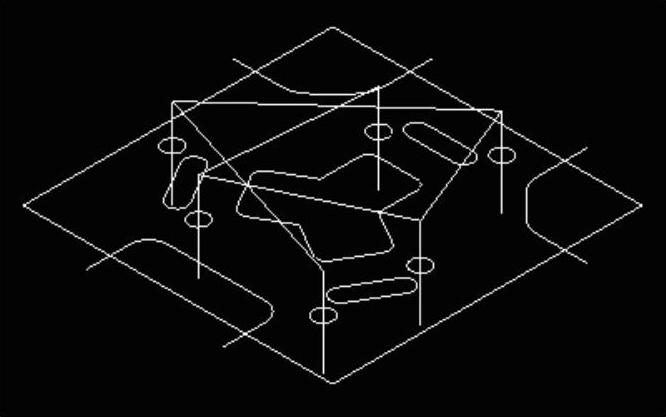

4)新建操作群组“钻孔D5”,从刀库中选择直径为5mm的钻头,将鼠标移动到钻头处,单击右键打开定义刀具对话框,将刀具直径改为4.5。图形选择6个孔,执行“深孔钻-无啄钻”,进给率:100.0,主轴转速:1200,冷却液:喷油,如图2-15所示;在“深孔钻-无啄钻”选项卡中设定深度:-13.3,其余默认,如图2-16所示。刀具路径模拟如图2-17所示。

图2-14 步骤2)刀具路径模拟

图2-15 钻孔刀具参数

图2-16 深孔钻参数

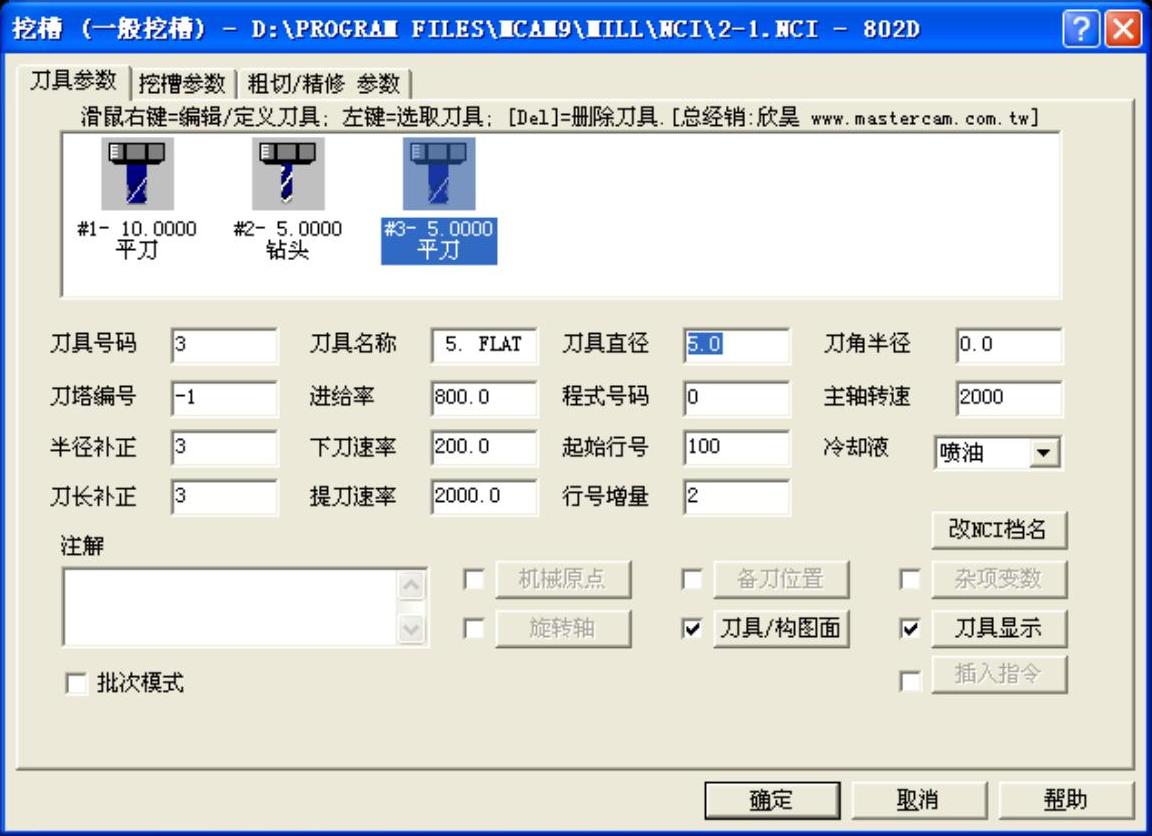

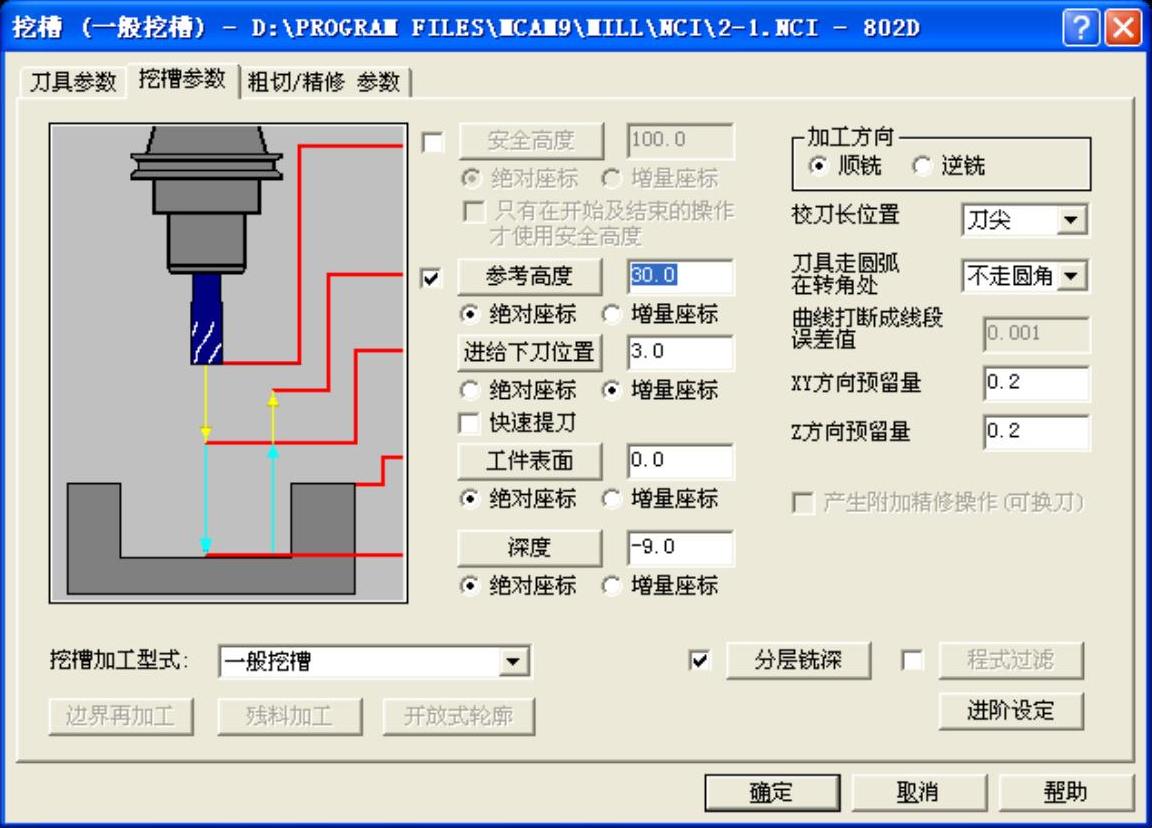

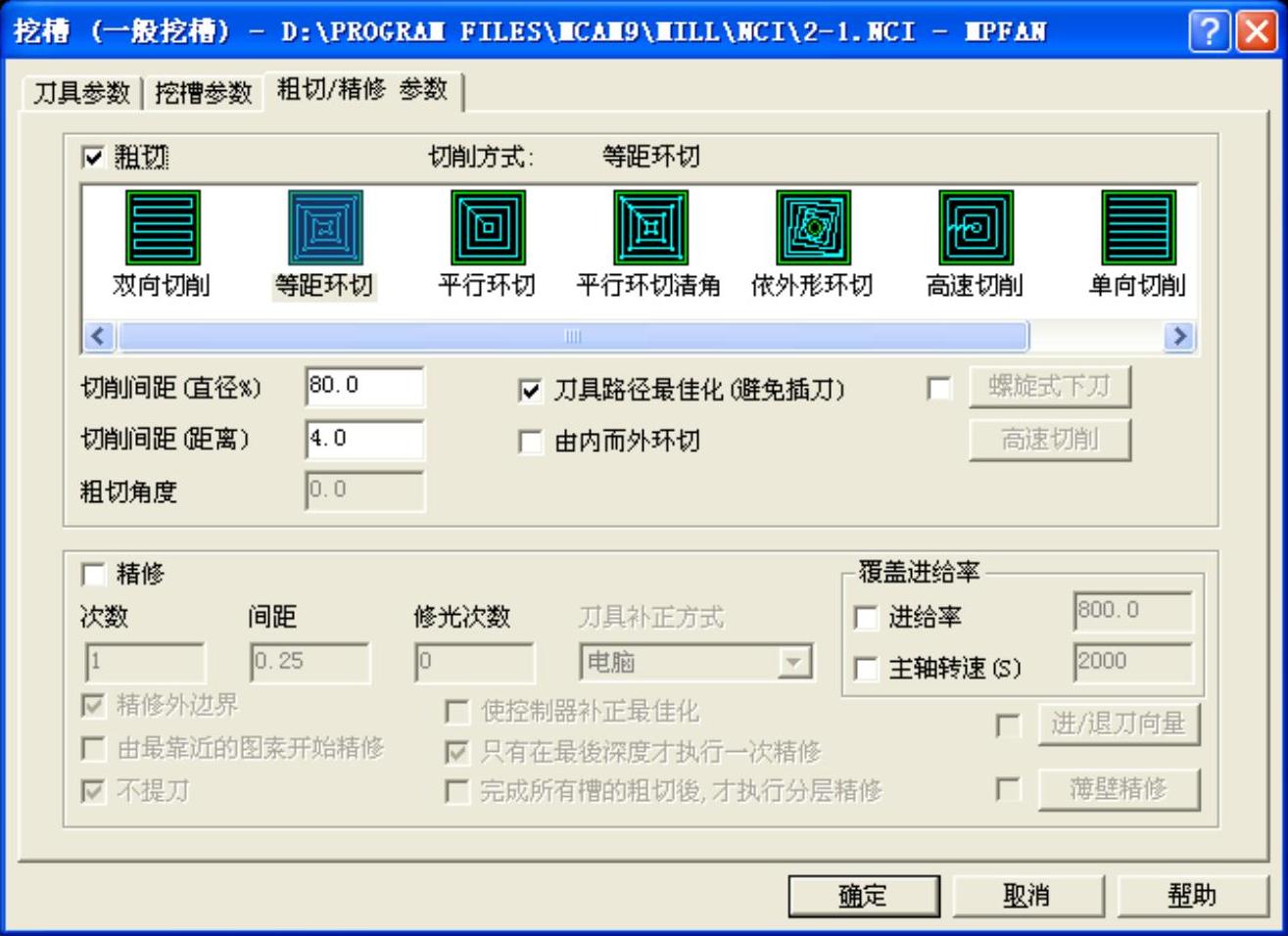

5)新建操作群组“粗铣D5”,从刀库中选择直径为5mm的平刀,图形选择“Y”形,执行挖槽加工,在“刀具参数”选项卡中设定进给率:800.0、下刀速率:200.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油,如图2-18所示;在“挖槽参数”选项卡中设定参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,工件表面:0.0,深度:-9.0,XY方向预留量:0.2,Z向预留量:0.2,勾选“Z轴分层铣深”,设定最大粗切深度:0.3,勾选“不提刀”,其余参数默认,如图2-19、图2-20所示;在“粗切/精修参数”选项卡中选择“等距环切”,设定切削间距:80.0%,勾选“刀具路径最佳化(避免插刀)”,不勾选“精修”,其余参数默认,如图2-21所示。

图2-17 深孔钻刀具路径模拟

图2-18 挖槽刀具参数(https://www.xing528.com)

图2-19 挖槽参数

图2-20 挖槽Z轴分层铣深参数

图2-21 挖槽粗切/精修参数

6)新建操作群组“精铣D5”,复制步骤5),设定进给率:400.0、主轴转速:2500、XY方向预留量:0.0、Z方向预留量:0.0,不勾选“Z轴分层铣深”,其余所有选项卡参数与步骤5)相同。

7)复制步骤2),在“刀具参数”选项卡中设定进给量:400.0,下刀速率:200.0,主轴转速:2500;在“外形铣削参数”选项卡中设定XY方向预留量:0.0,Z方向预留量:0.0,不勾选“Z轴分层铣深”,勾选“平面多次铣削”,设定粗铣次数:3次、间距:4,其余所有选项卡参数和平面多次铣削参数均与步骤2)相同。

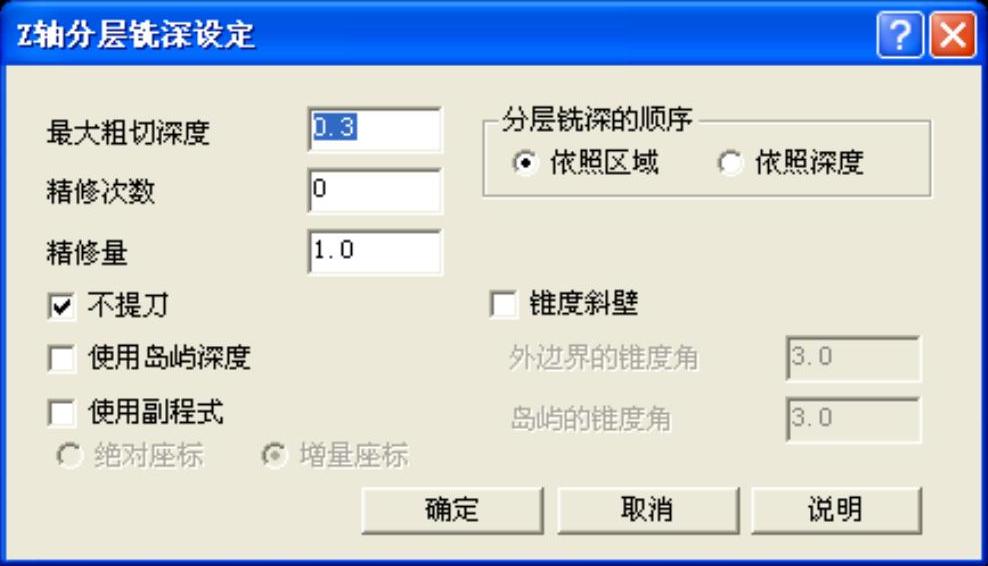

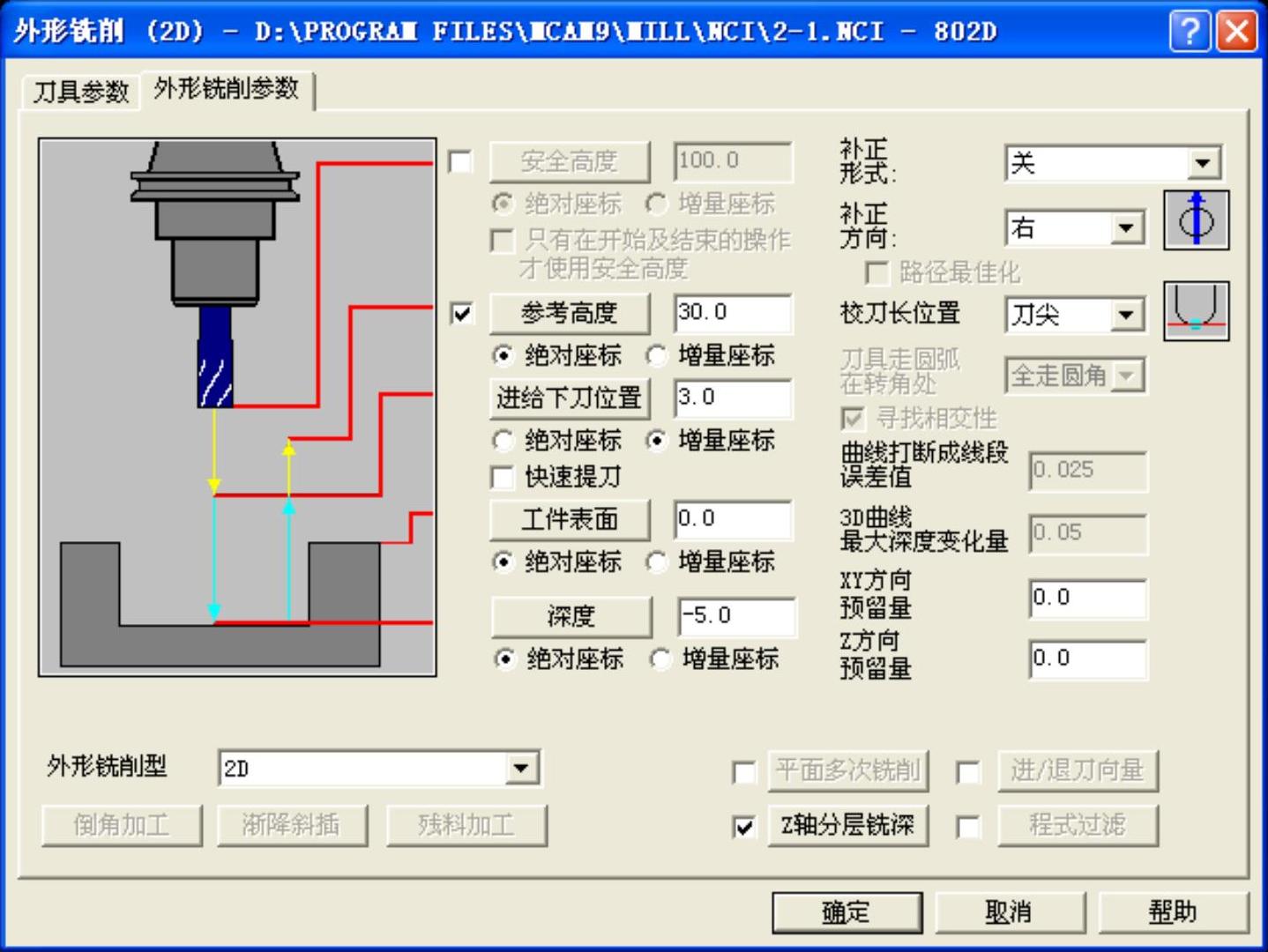

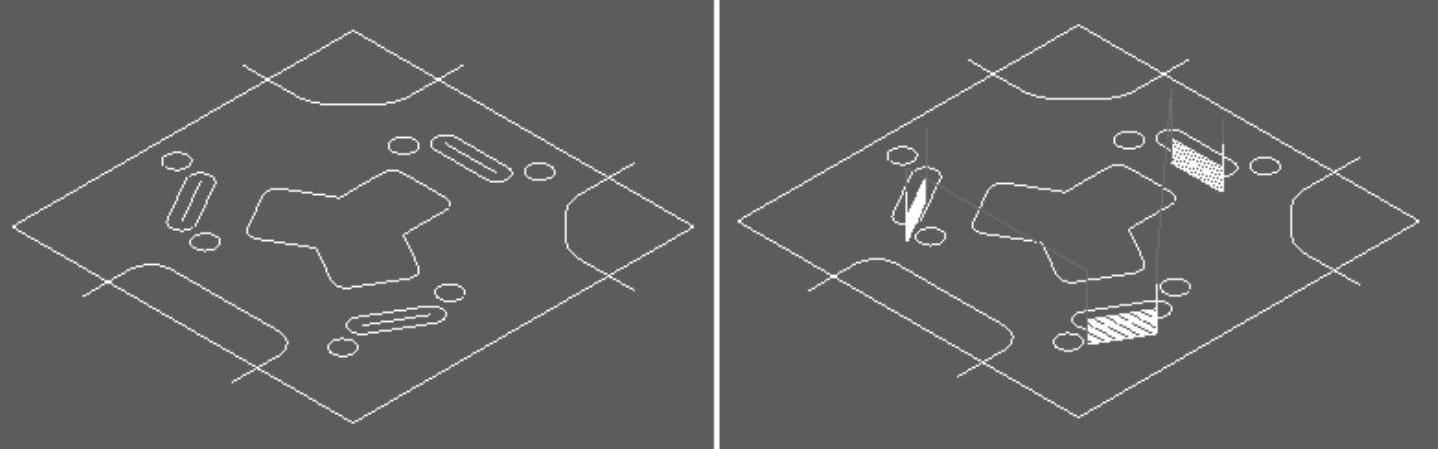

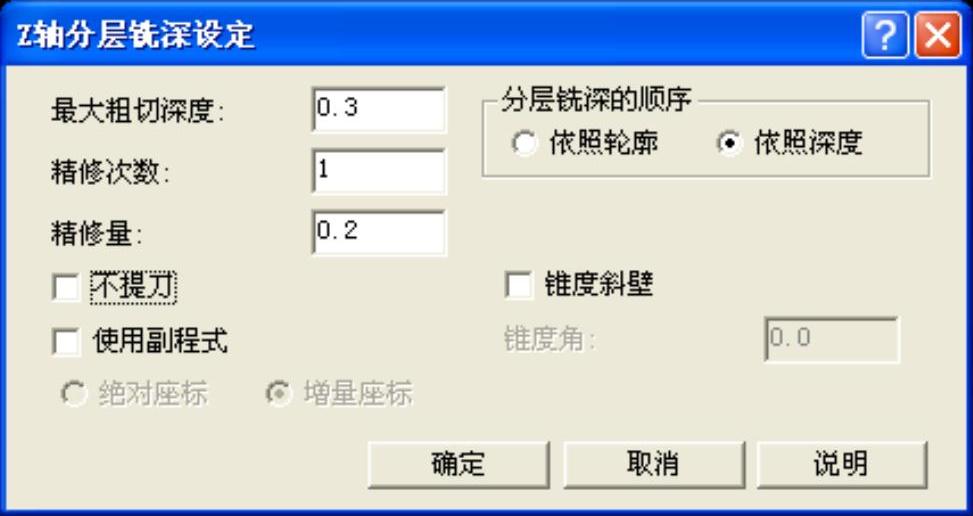

8)绘图,以17mm×5mm的键槽两端半圆的中心两点画线,如图2-23左图所示;仍然选择直径为5mm的平刀,在“刀具参数”选项卡中设定进给率:400.0、下刀速率:100.0、提刀速率:2000.0、主轴转速:2500,冷却液:喷油;在“外形铣削参数”选项卡中设定补正形式:关,勾选“分层铣深”,深度:-5.0,XY方向预留量:0.0,Z方向预留量:0.0,如图2-22所示;在“Z轴分层铣深设定”对话框中输入最大粗切深度:0.3,勾选“精修”,次数:1,精修量:0.2,点选“依照深度”,其余默认,如图2-24所示。刀具路径模拟如图2-23右图所示。

图2-22 精铣键槽外形铣削参数

图2-23 精铣键槽刀具路径模拟

图2-24 精铣键槽分层铣深设定

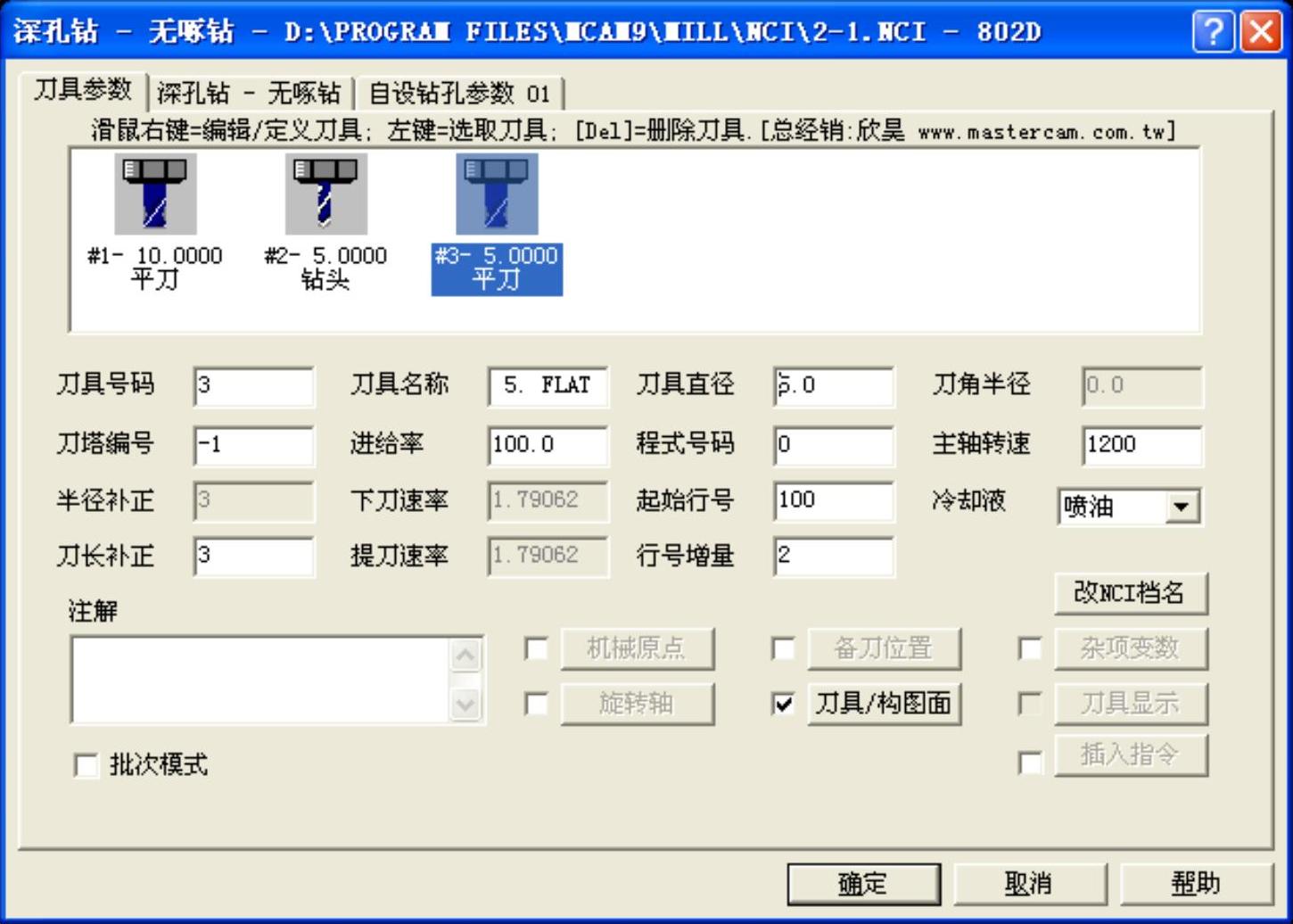

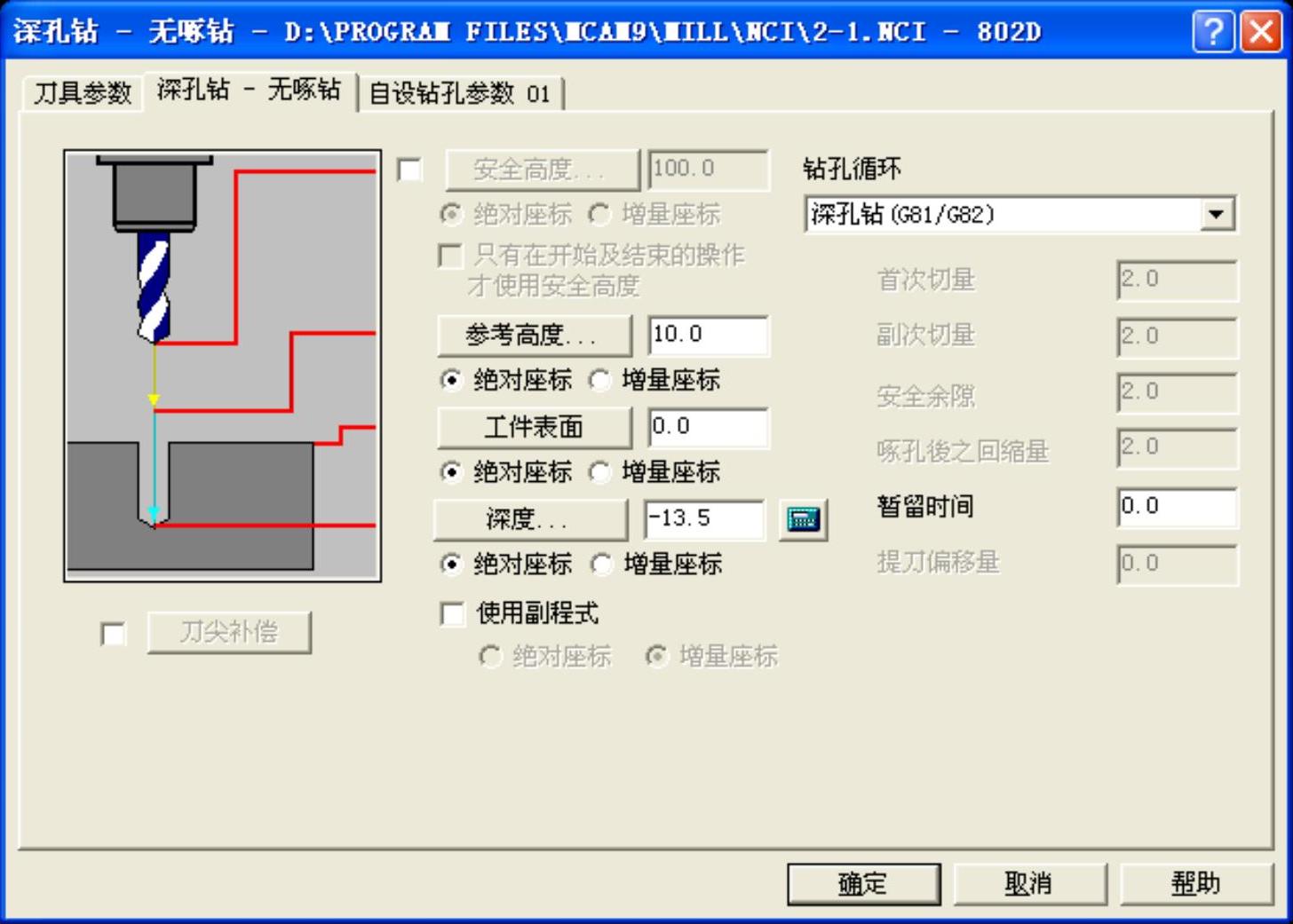

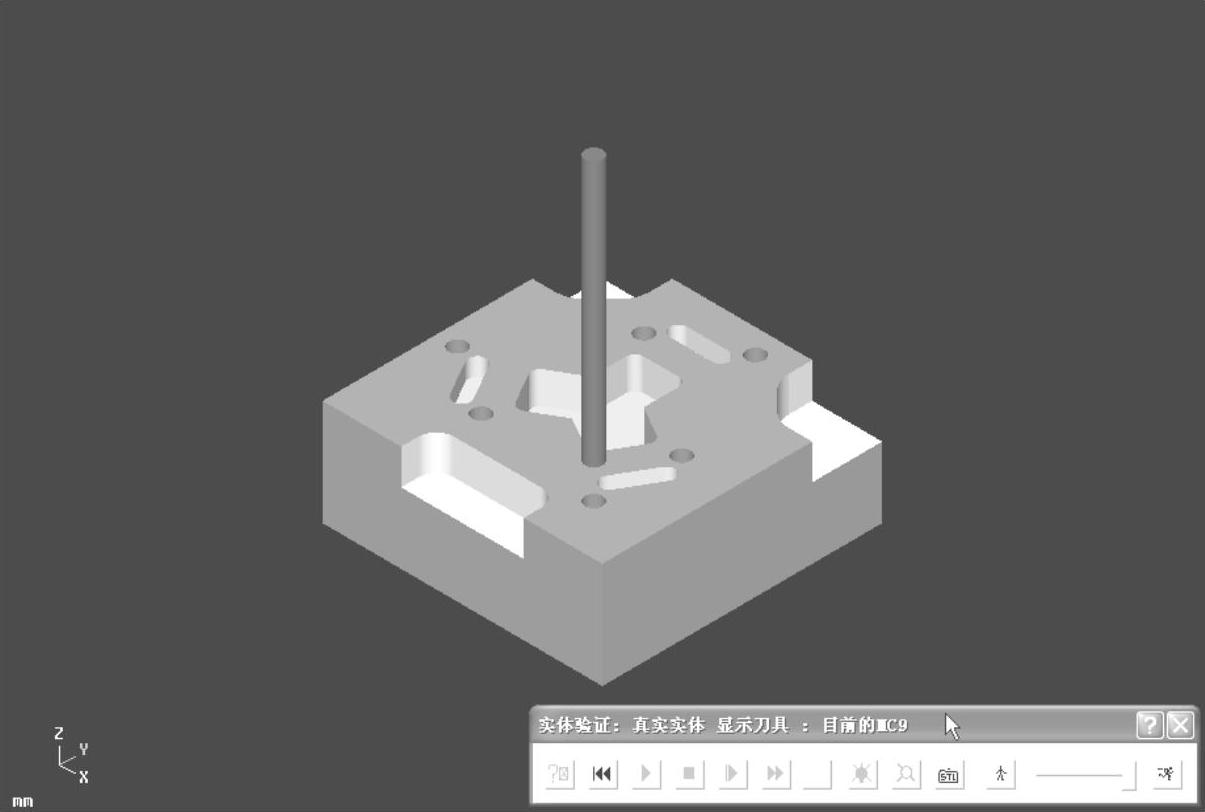

9)仍然选择直径为5mm的平刀钻孔,进给率:100.0,主轴转速:1200,如图2-25所示;钻孔深度:-13.5,如图2-26所示;实体切削验证效果如图2-27所示,将本例保存为“2-1.mc9”文件。

图2-25 键槽铣刀钻孔刀具参数

图2-26 键槽铣刀钻孔参数

图2-27 实体切削验证效果

注:

本例主要应用了刀具集中法和先粗后精法划分工序,在粗、精加工之间保留测量环节,方便精加工时调整XY和Z向的预留量,最大限度地消除Z向对刀误差和刀具制造误差。

步骤1)和2)采用的是外形铣削的平面多次铣削的方法来加工,也可以采用“开放式轮廓挖槽”的方法实现,以步骤2)为例:

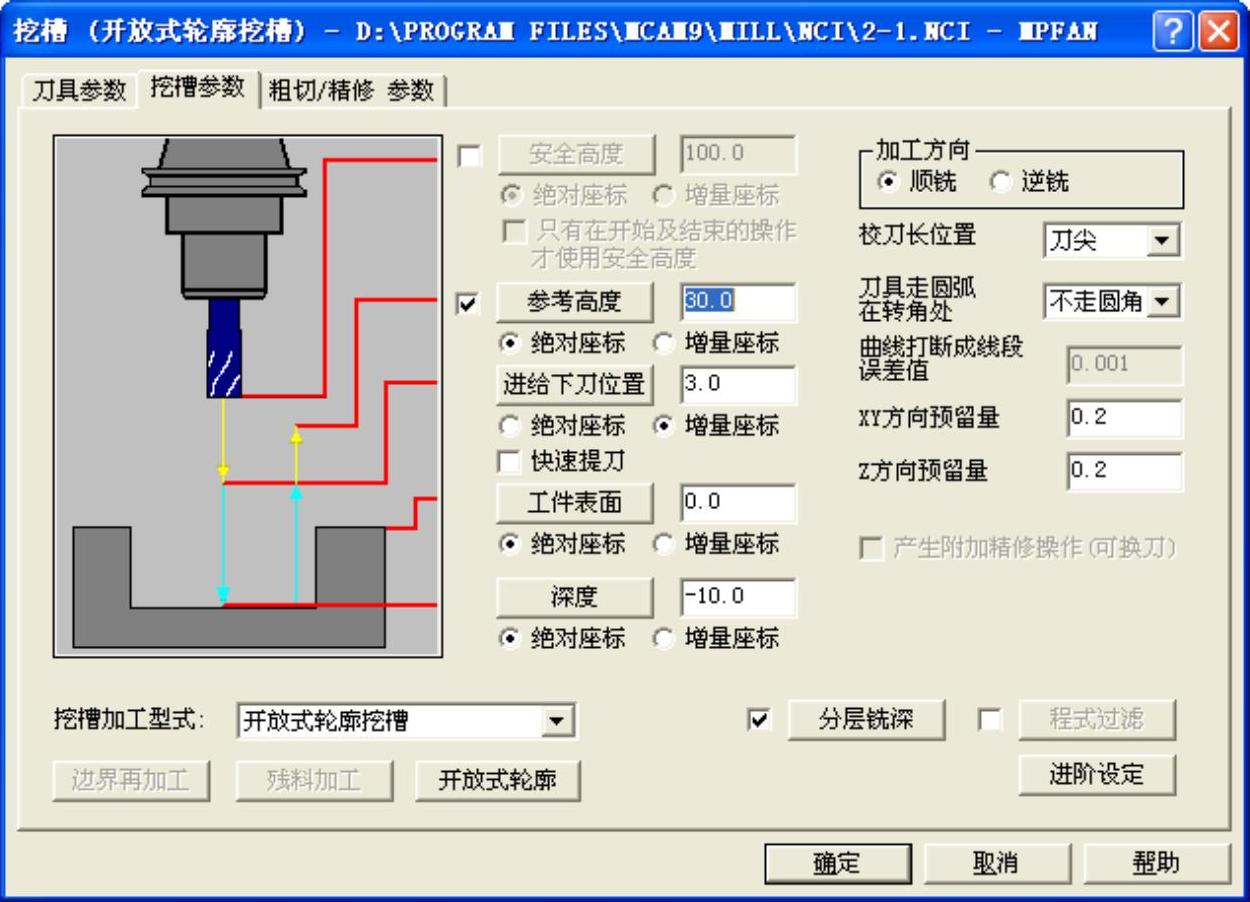

单击主菜单区“刀具路径”“挖槽”,将挖槽加工型式选择为“开放式轮廓挖槽”,开放式轮廓参数默认。图形选择部分串联,如图2-14所示,勾选“Z轴分层铣深”,XY方向预留量:0.2,Z方向预留量:0.2,其余参数与步骤1)相同,如图2-28所示;“粗切/精修参数”选项卡参数设定与步骤5)相同。

图2-28 开放式轮廓挖槽参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。