曲面精加工用来去除粗加工后余留下的残料。对不同形状和要求的零件,系统提供了10种曲面精加工方法,与曲面粗加工共有的是平行铣削、放射状加工、投影加工、流线加工和等高外形。这几种方式的曲面粗加工和精加工的主要不同点在于选择刀具的不同,粗加工多用平刀,精加工多用球刀。其对话框界面和参数选项卡基本相同,唯一的区别是对话框名称:一个是“曲面粗加工—××××”,一个是“曲面精加工—××××”。

曲面精加工特有的方式包括3D等距、浅平面加工、交线清角、残料清角等。实际加工中比较常用的有等高外形、平行铣削、放射状加工、3D等距等方式。

例1-10:等高外形精加工

等高外形(Contour)精加工是沿着零件轮廓等高加工,然后在Z轴方向步进,一层一层向下切削。

操作步骤如下:

1)打开文件“曲面挖槽.mc9”,在主菜单区单击“刀具路径”“操作管理员”,单击鼠标右键,选择“刀具路径”“曲面精加工”“等高外形”,选择所有的曲面,单击“执行”。

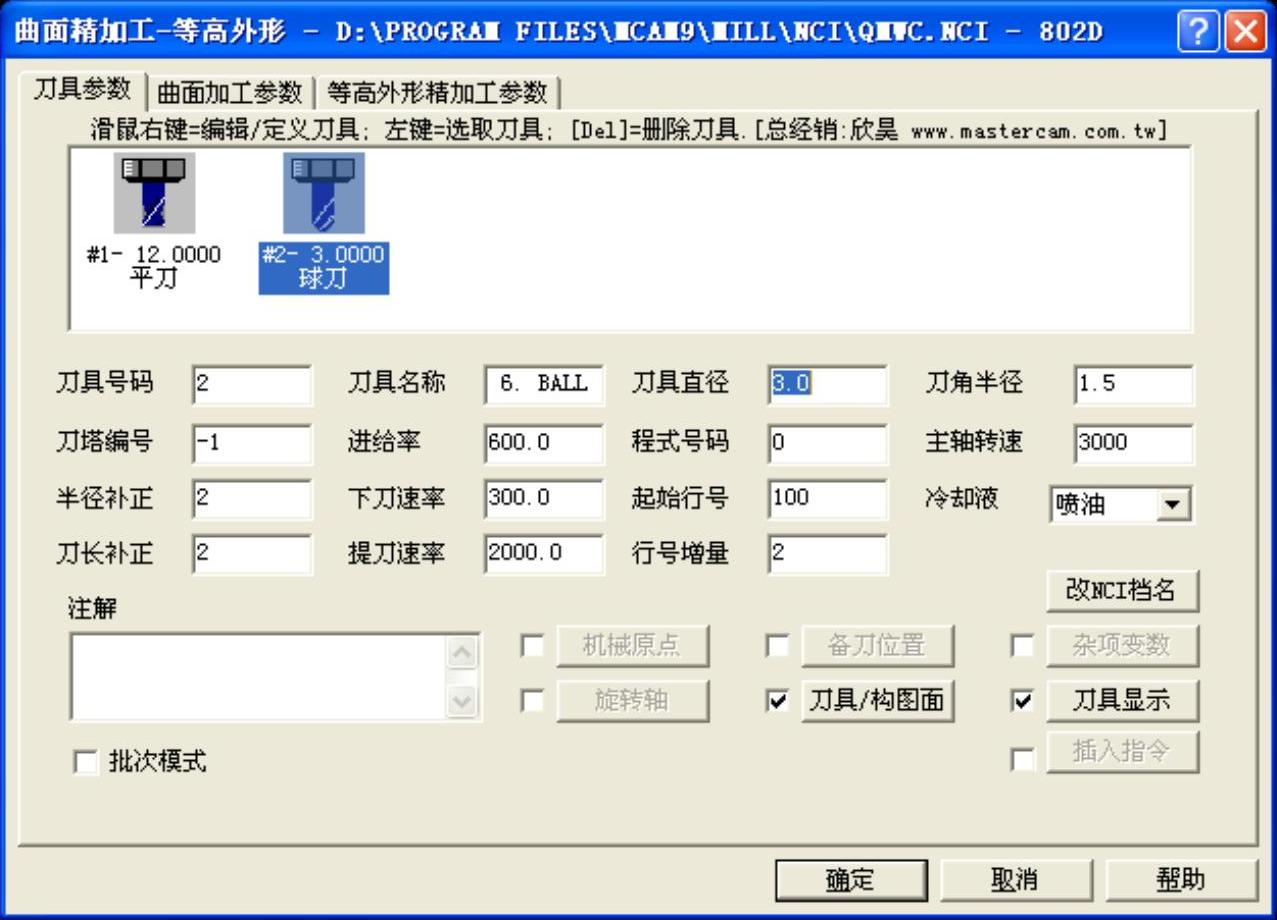

2)弹出“曲面精加工—等高外形”对话框,从刀库中选择直径为3mm的球刀,输入进给率:600.0、下刀速率:300.0、提刀速率:2000.0、主轴转速:3000,冷却液:喷油,如图1-56所示。

图1-56 曲面精加工—等高外形刀具参数

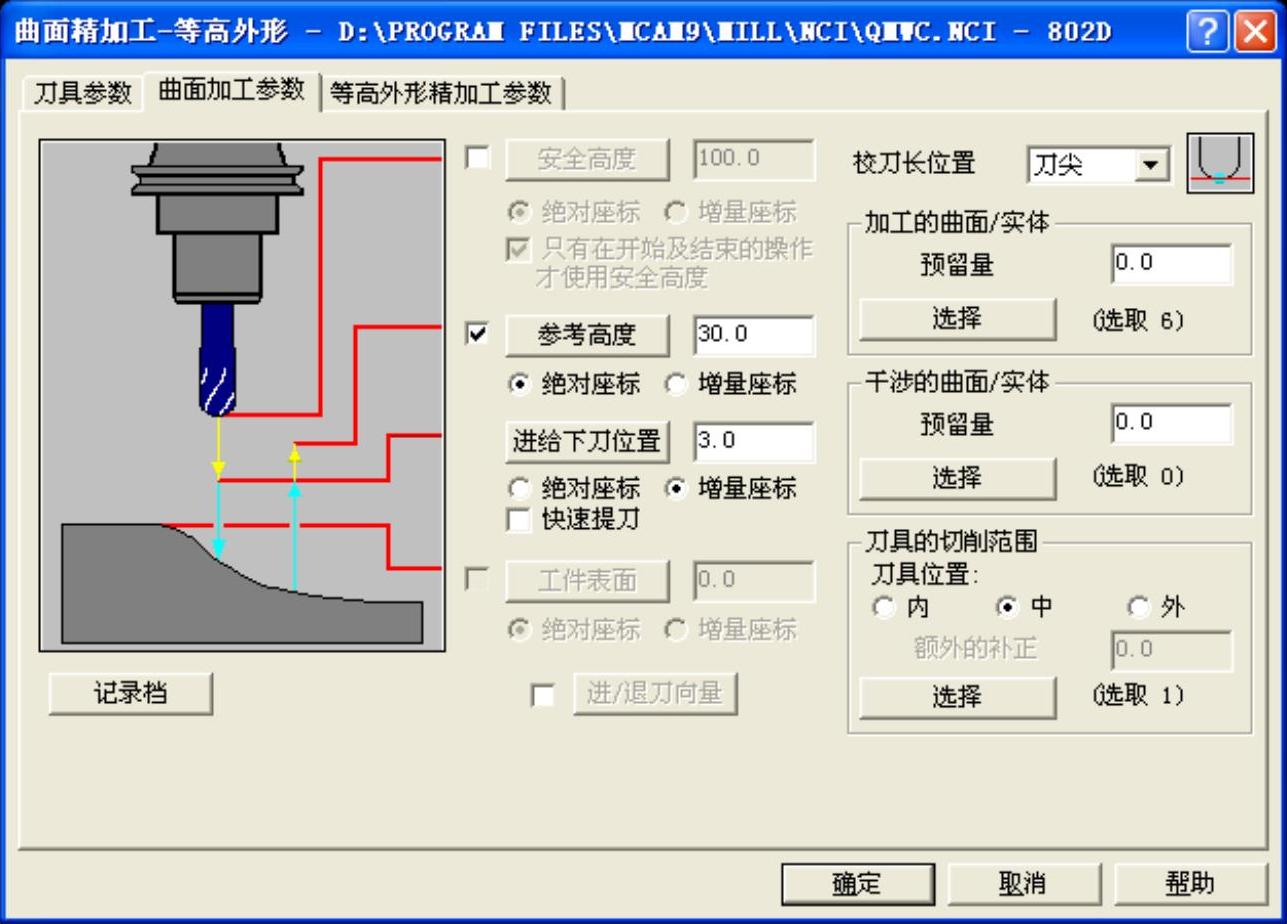

3)在“曲面加工参数”选项卡中设定参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,干涉的曲面/实体预留量:0.0,刀具的切削范围选择与例1-8相同,其余默认,如图1-57所示。

图1-57 曲面加工参数

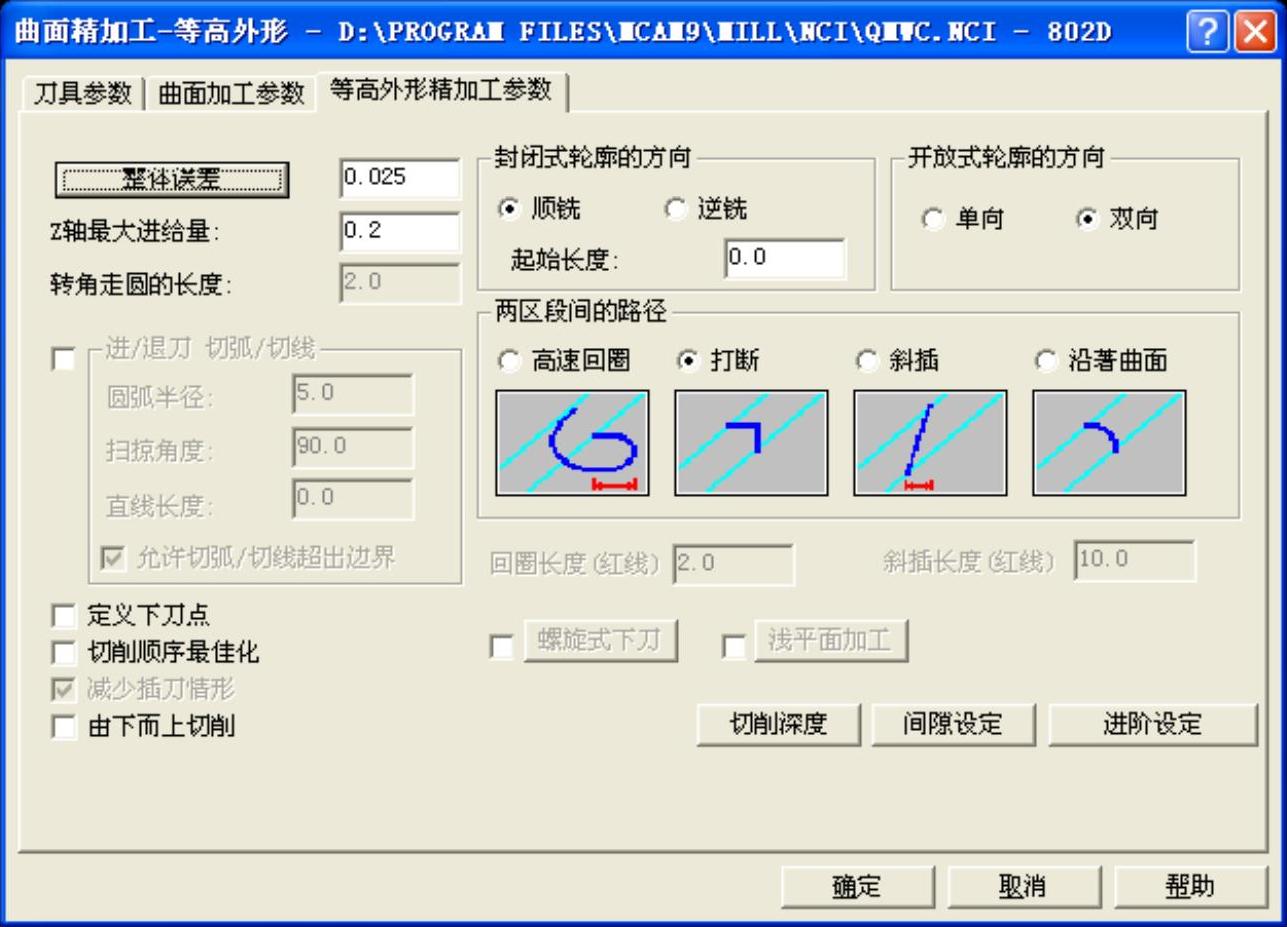

4)在“等高外形精加工参数”选项卡中输入Z轴最大进给量:0.2,切削深度参数与例1-8相同,其余默认,如图1-58所示。

图1-58 等高外形精加工参数

5)在“操作管理员”对话框,单击“全选”“实体切削验证”,实体切削验证如图1-59所示。将本例保存为“等高外形.mc9”文件。

图1-59 等高外形精加工实体切削验证

注:

本例主要用来说明等高外形精加工的过程。一般来讲,等高外形多用在半精加工上,也可以作为最后一道精加工工序。在半精加工中,等高外形既可以采用平刀粗加工,也可以采用球刀精加工。

例1-11:平行铣削精加工

平行铣削精加工(Parallel Finish)是沿着曲面形状进行轨迹运动的刀具路径,是曲面精加工中应用最广泛的一种加工方式。

操作步骤如下:

1)打开文件“曲面挖槽.mc9”,在主菜单区单击“刀具路径”“操作管理员”,单击鼠标右键,选择“刀具路径”“曲面精加工”“平行铣削”,选择所有的曲面,单击“执行”。

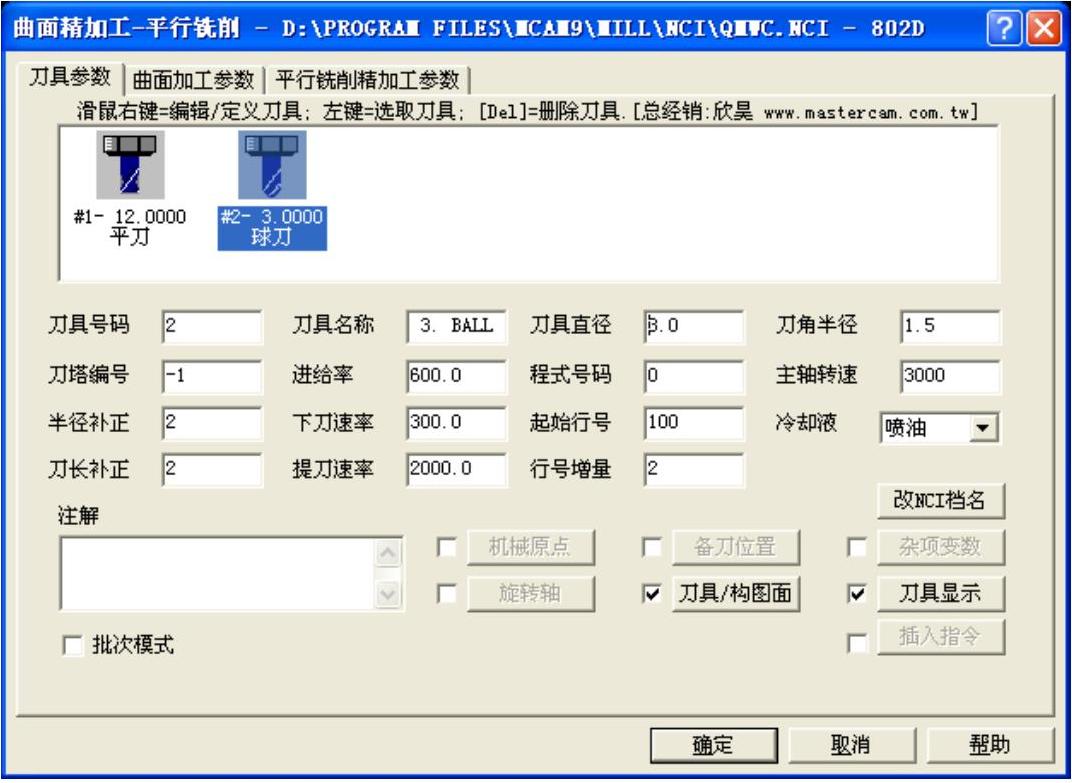

2)弹出“曲面精加工—平行铣削”对话框,从刀库中选择直径为3mm的球刀,输入进给率:600.0、下刀速率:300.0、提刀速率:2000.0、主轴转速:3000,冷却液:喷油,如图1-60所示。

图1-60 曲面精加工—平行铣削刀具参数

3)“曲面加工参数”选项卡的设定与例1-10等高外形的曲面精加工参数相同。

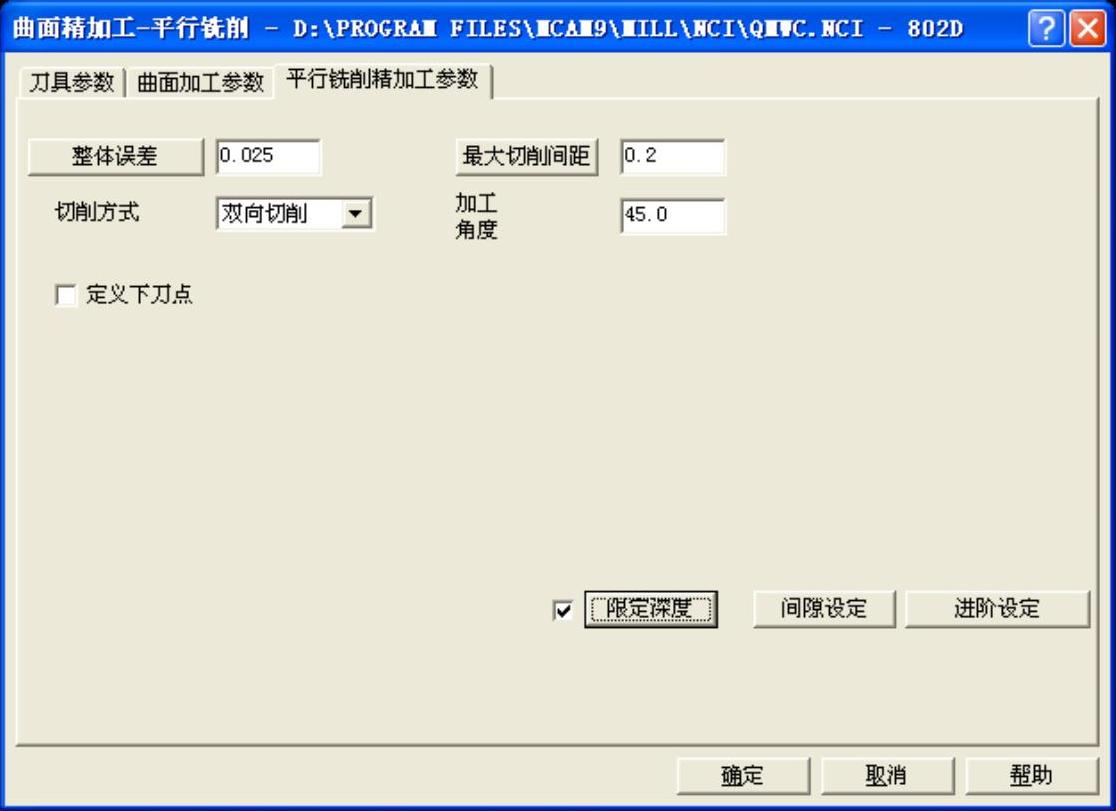

4)在“平行铣削精加工参数”选项卡中输入最大切削间距:0.2、加工角度:45.0,勾选“限定深度”,其余默认,如图1-61所示。

图1-61 平行铣削精加工参数

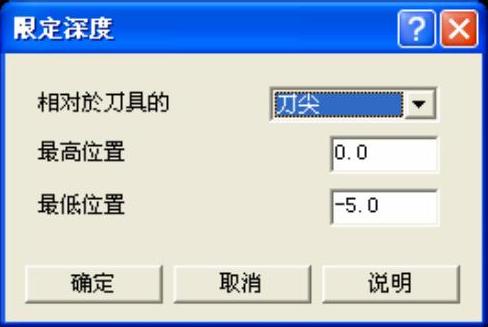

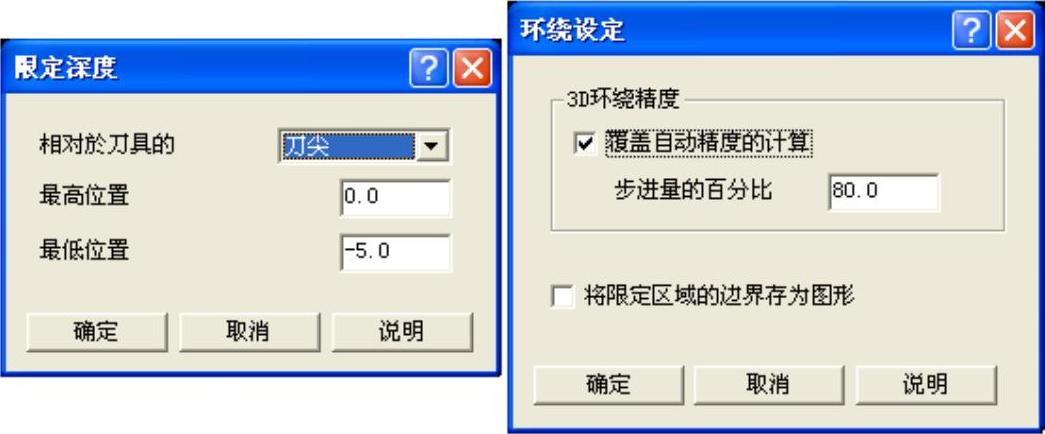

5)单击“限定深度”,弹出“限定深度”对话框,选择相对于刀具的“刀尖”,输入最高位置:0.0、最低位置:-5.0,如图1-62所示。

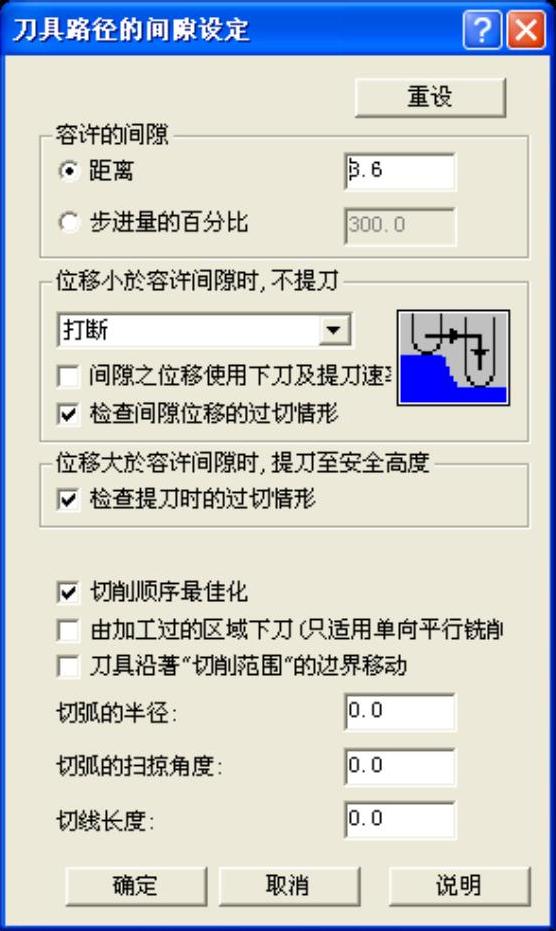

6)在“平行铣削精加工参数”选项卡中单击“间隙设定”,弹出“刀具路径的间隙设定”对话框。在对话框中“容许的间隙”点选“距离”,勾选“切削顺序最佳化”,其余默认,如图1-63所示。

图1-62 限定深度

图1-63 刀具路径的间隙设定

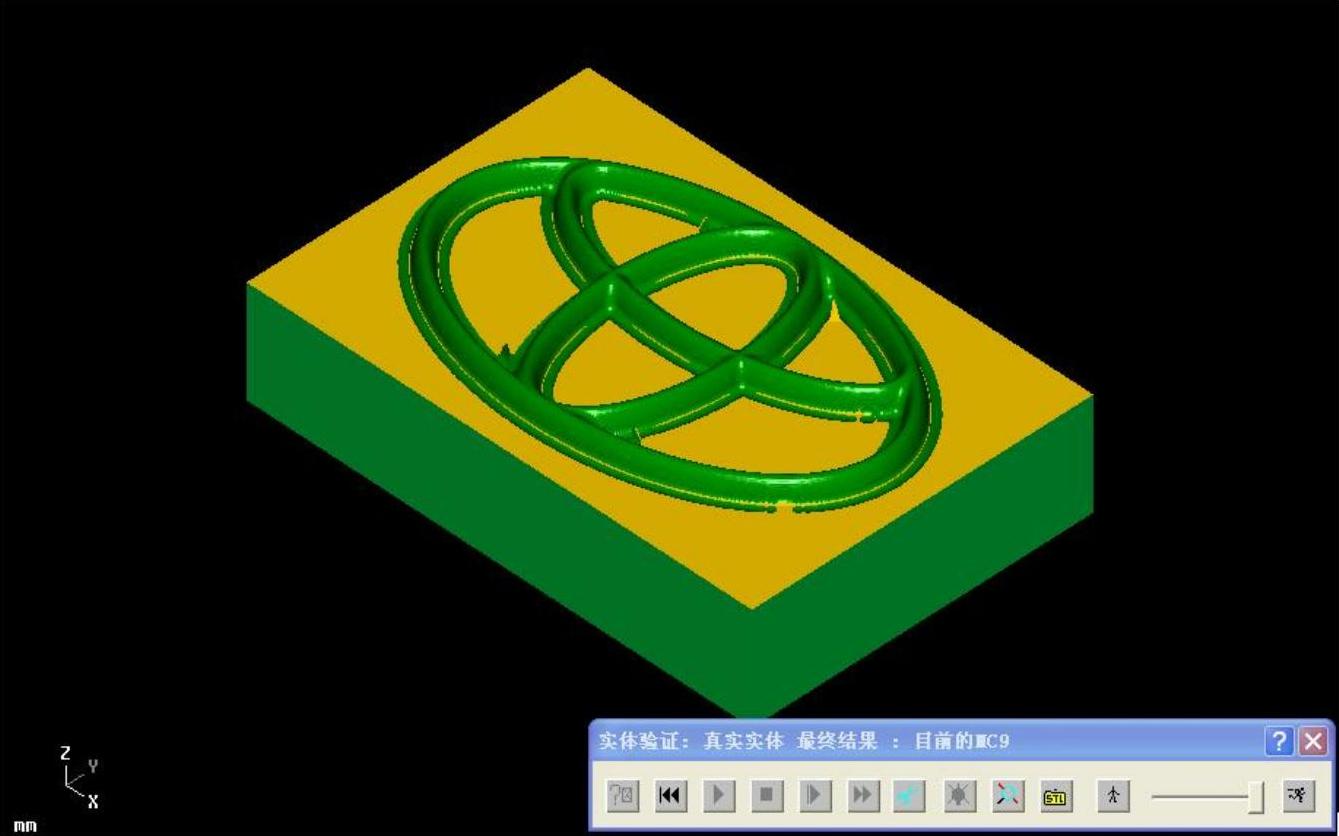

7)在“操作管理员”对话框中单击“全选”“实体切削验证”,实体切削验证如图1-64所示。将本例保存为“平行铣削.mc9”文件。

图1-64 平行铣削实体切削验证

注:

本例主要用来说明平行铣削精加工的过程。一般来讲,平行铣削精加工多用在精加工的最后一道工序上,是应用最广泛的曲面精加工方式,加工的预留量多设为0。在平行铣削精加工中,加工角度多为45°、135°、90°、0°等几种情况。

例1-12:放射状加工

放射状(Radial)曲面加工主要用于加工具有中心对称图形的零件,刀具从零件的对称中心点向外边缘作双向切削,在0°~360°范围内作放射状零件加工。

操作步骤如下:

1)打开文件“曲面挖槽.mc9”,在主菜单区单击“刀具路径”“操作管理”,单击鼠标右键,选择“刀具路径”“曲面精加工”“放射状加工”,选择所有的曲面,单击“执行”。

2)弹出“曲面精加工—放射状”对话框,“刀具参数”与“曲面加工参数”选项卡的设定与例1-10、例1-11相同。

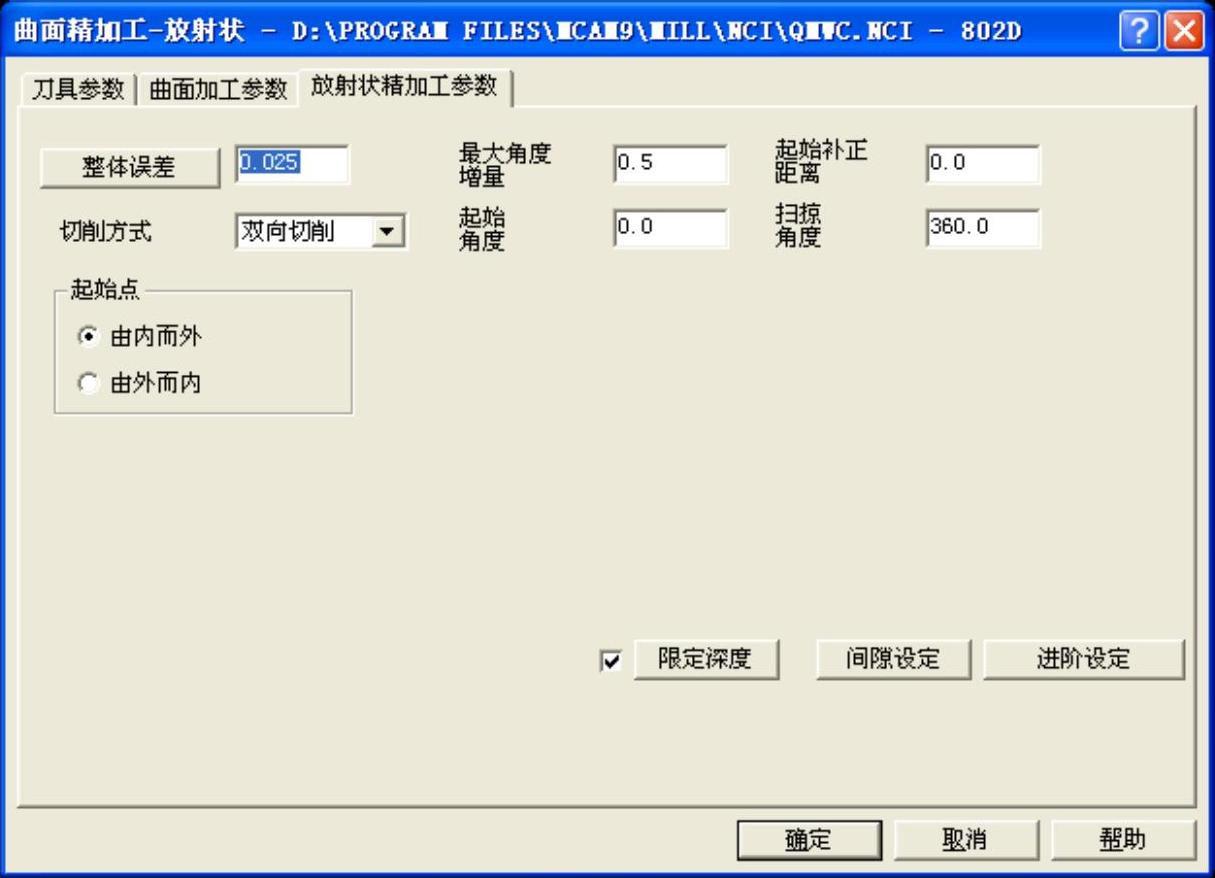

3)在“放射状精加工参数”选项卡中输入最大角度增量:0.5、起始角度:0.0、扫掠角度:360.0、起始补正距离:0.0,勾选“限定深度”,“限定深度”与“间隙设定”对话框参数设定与例1-11相同,其余默认,如图1-65所示。

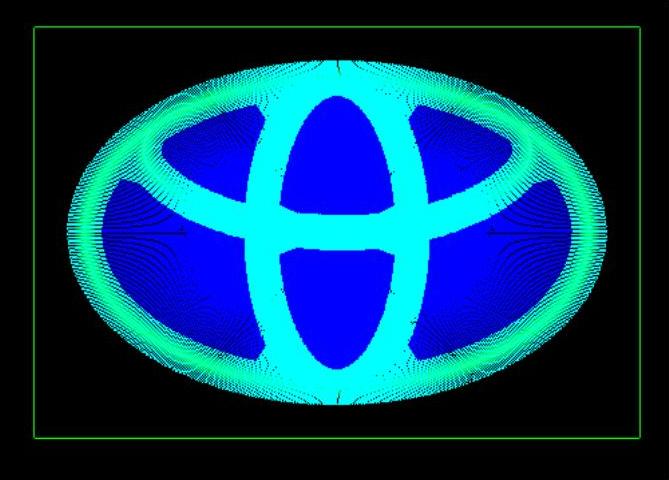

4)在“操作管理员”对话框,单击“曲面精加工—放射状”“刀具路径模拟”,可以进行放射状加工的刀具路径模拟,如图1-66所示。实体切削验证的效果与例1-10、例1-11相似。将本例保存为“放射状.mc9”文件。

图1-65 放射状精加工参数

图1-66 放射状加工刀具路径模拟

例1-13:投影加工

投影(Project)曲面精加工可以将几何图形或现存的刀具路径投影到被选取的曲面上,通常应用于雕刻图案或文字。

操作步骤如下:

步骤一 CAD建模

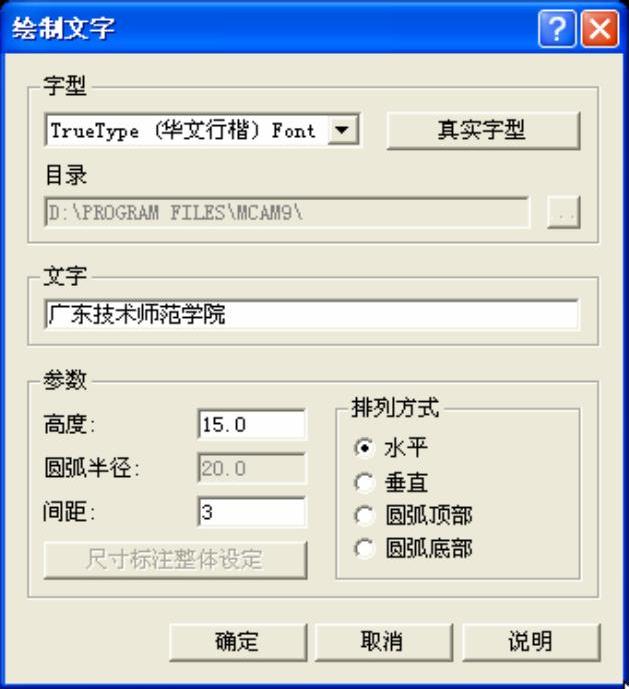

1)在主菜单区依次单击“绘图”“下一页”“文字”,弹出“绘制文字”对话框,如图1-67所示。输入文字:广东技术师范学院,高度:15.0,间距:3,单击“真实字型”,选择“华文行楷”,单击“确定”,抓点方式选择“原点(0,0)”,写出文字。

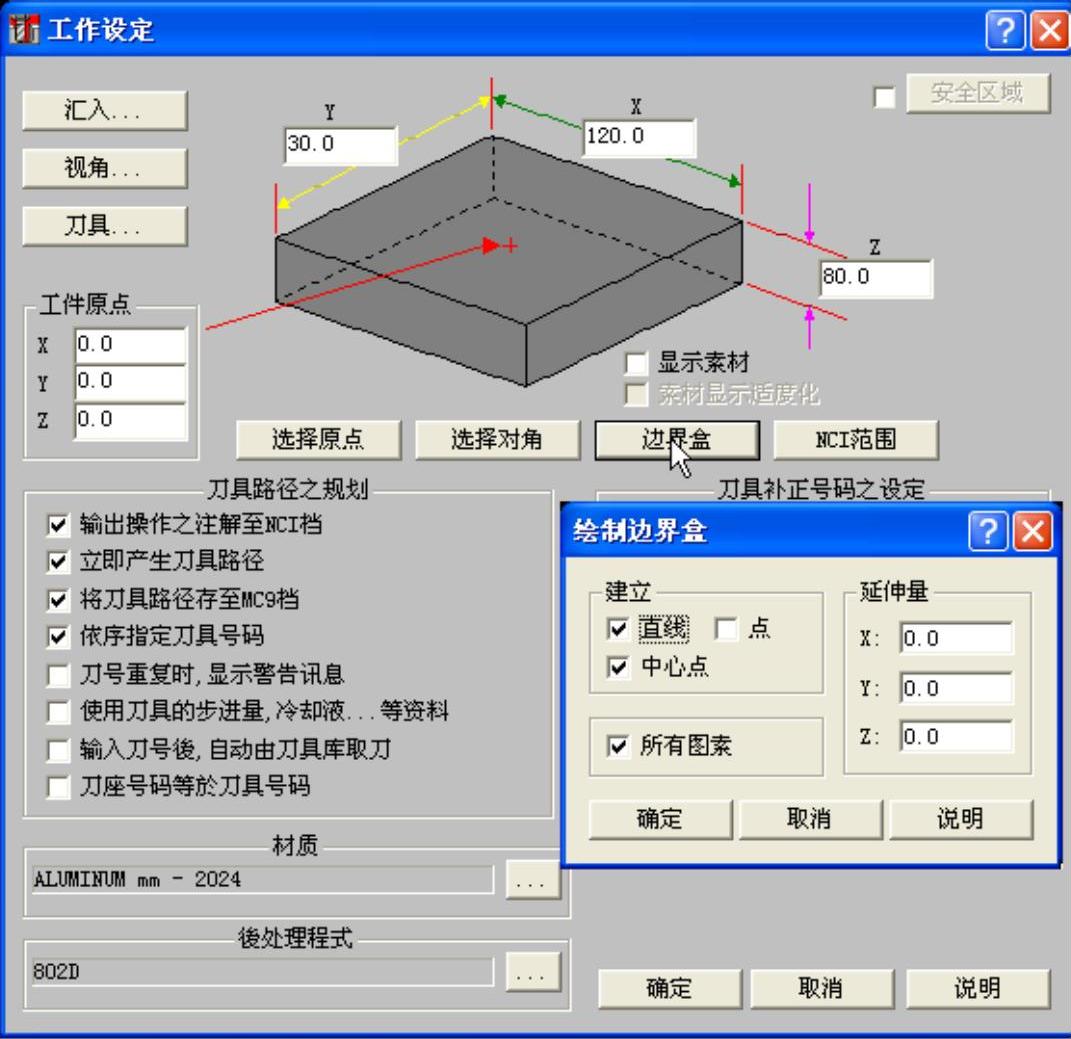

2)在主菜单区依次单击“刀具路径”“工作设定”、设定X120、Y30、Z80,单击“边界盒”,弹出“绘制边界盒”对话框,参数默认,单击“确认”,绘出刚才文字的边界盒,如图1-68所示。

图1-67 绘制文字

3)在主菜单区依次单击“转换”“平移”,选择“所有的图素”,单击“执行”“两点之间”,从存在的中心点平移到原点,选择“移动”,单击“确定”退出。

4)删除“矩形”串联和“存在的点”,将萤幕视角切换到“前视图”,平移所有图素到Y50。

5)绘制120mm×30mm矩形,抓点方式选择“原点(0,0)”。

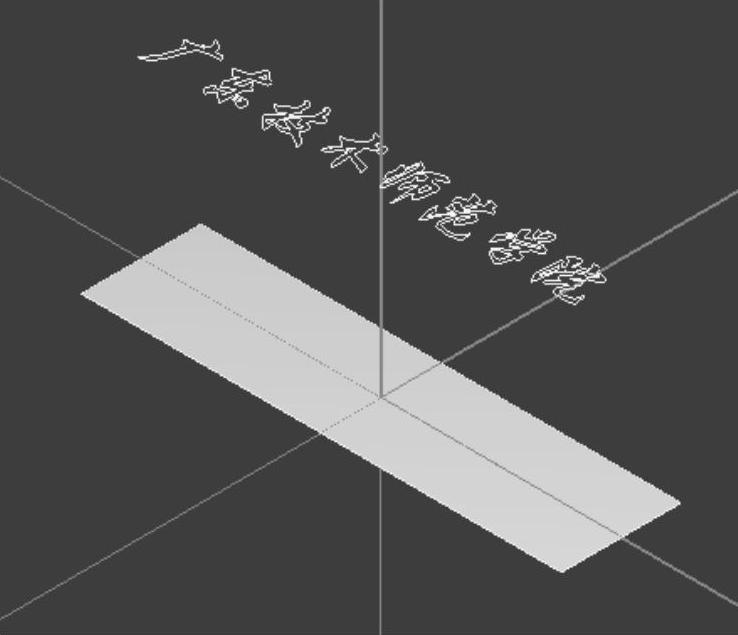

6)返回主功能表,单击“绘图”“曲面”“曲面修整”“平面修整”“串联”,选择刚才绘制的矩形,建立平面,将萤幕视角切换到“等角视图”,如图1-69所示。

图1-68 边界盒设定

图1-69 投影加工的CAD建模

步骤二 投影加工

1)在主菜单区单击“刀具路径”“曲面加工”“精加工”“投影加工”,选择“刚才的平面”,单击“执行”。

2)弹出“曲面精加工—投影”对话框,从刀库中选择直径为3mm的球刀,输入进给率:600、下刀速率:300、提刀速率:2000、主轴转速:3000,冷却液:喷油。

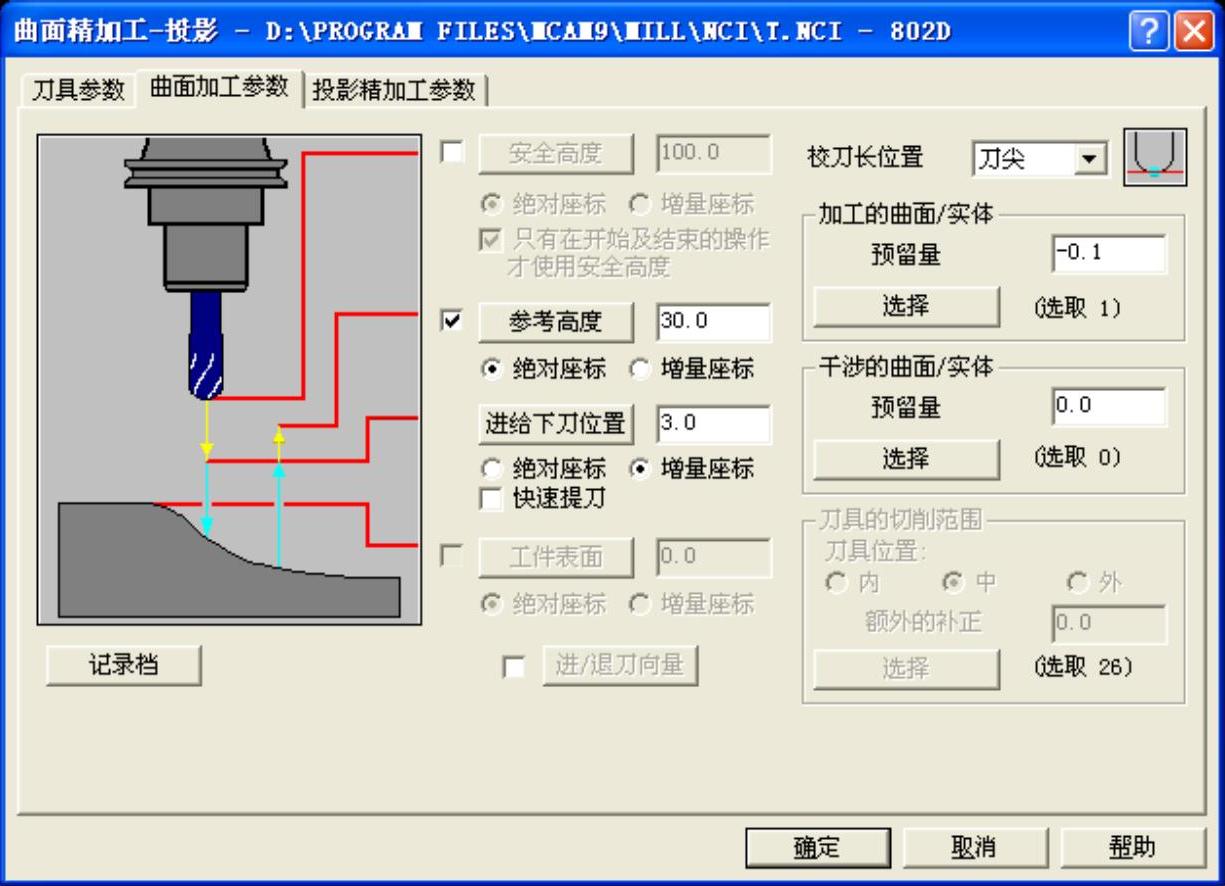

3)在“曲面加工参数”选项卡中设定参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,加工的曲面/实体预留量:-0.1,如图1-70所示。

图1-70 投影加工曲面参数

4)在“投影精加工参数”选项卡“投影方式”点选“曲线”,勾选“两切削间提刀”,单击“确定”,用矩形框或多边形框选择刚才所写的文字,单击“执行”,抓点方式选择“原点(0,0)”,单击“执行”,如图1-71所示。

图1-71 投影精加工参数

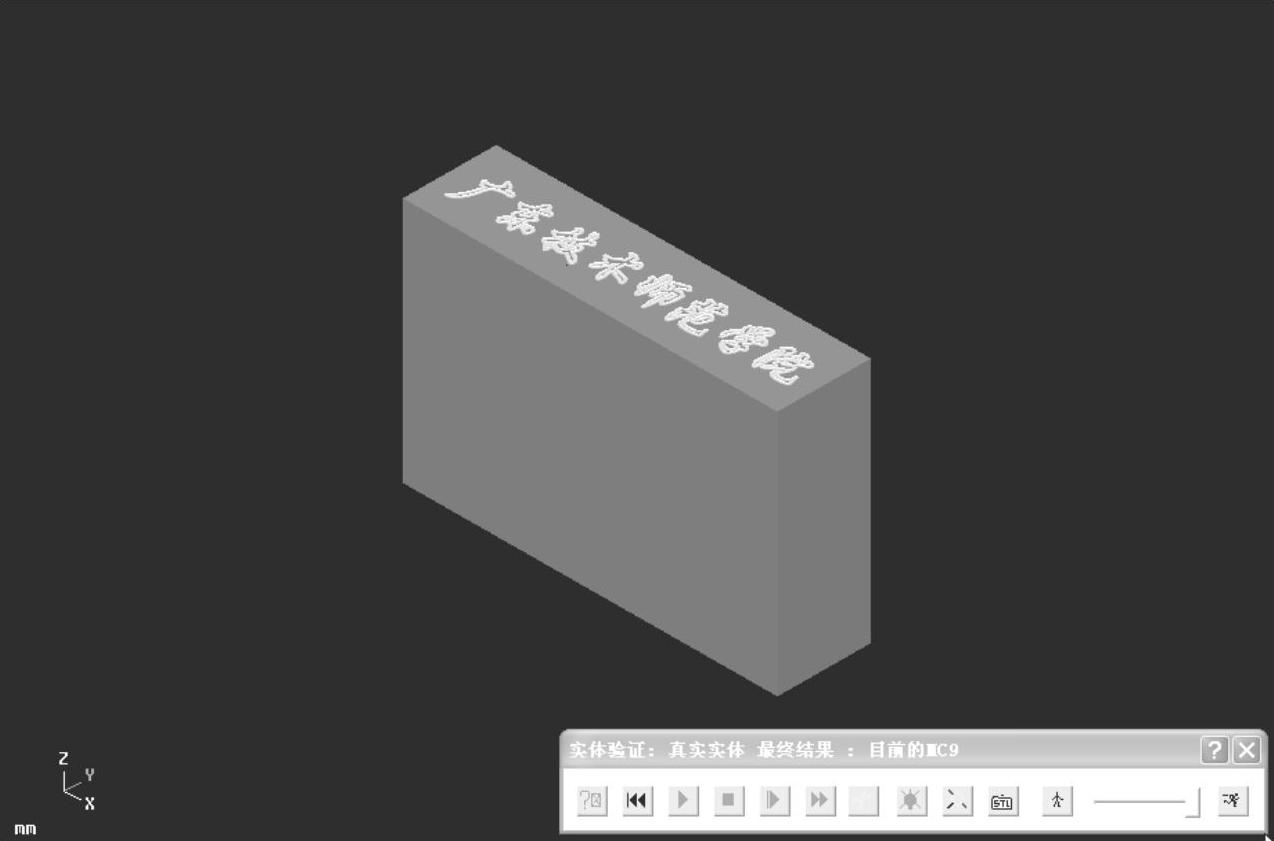

5)实体切削验证如图1-72所示。将本例保存为“投影加工.mc9”文件。

图1-72 投影加工实体切削验证

注:

本例主要用来说明投影精加工的过程。文字投影加工的难点在于设定文字的大小和摆放的位置,需要通过边界盒来控制文字的整体效果。

例1-14:陡斜面加工

在平行铣削曲面精加工中,平行铣削在陡斜面处的刀具路径间距较大,表面粗糙度值大,会留有少量残料。陡斜面(Steep)加工主要用于清除工件较陡斜区域的残料。

操作步骤如下:

步骤一 CAD建模

1)将萤幕切换到侧视图,在主菜单区依次单击“绘图”“圆弧”“点半径圆”,在系统提示区输入半径:15,回车,抓点方式选择“原点(0,0)”,绘出半径为15mm的圆。

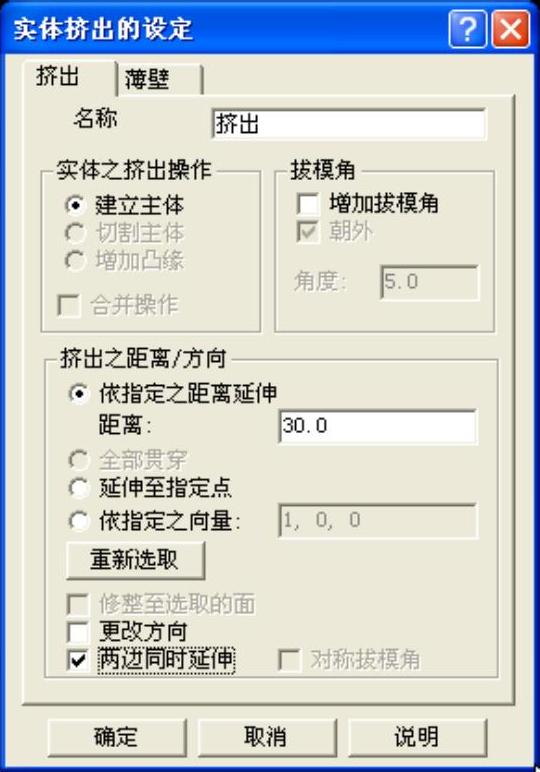

2)将萤幕切换到等角视图,在主菜单区依次单击“实体”“挤出”“串联”,选择刚才的圆作为串联图素,单击“执行”两次,弹出“实体挤出的设定”对话框,如图1-73所示。

3)输入距离:30,勾选“两边同时延伸”,单击“确定”,产生实体圆柱,用Alt+S快捷键进行渲染。

4)将萤幕切换到俯视图,绘出80mm×60mm矩形,抓点方式选择“原点(0,0)”。

5)返回上层功能,依次单击“曲面”、“曲面修整”、“平面修整”、“串联”,选择刚才绘制的矩形,单击“执行”两次,建立平面。(https://www.xing528.com)

6)在主菜单区依次单击“实体”“下一页”“修整”“执行”“选取平面”“XY平面”,输入平面的Z坐标:0,单击“执行”,将平面下部分的圆柱实体切割掉。

7)在主菜单区依次单击“绘图”“曲面”“下一页”“由实体产生”,用鼠标选择刚才的实体,单击“执行”,生成由实体转化的曲面,同时删除该圆柱实体。CAD模型如图1-74所示。

图1-73 实体挤出设定

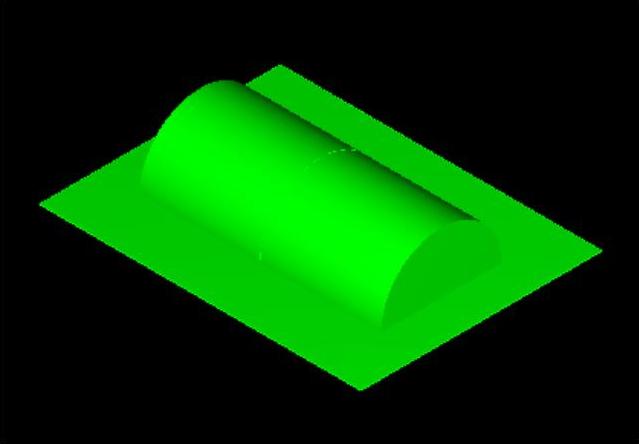

图1-74 陡斜面加工CAD模型

步骤二 陡斜面加工

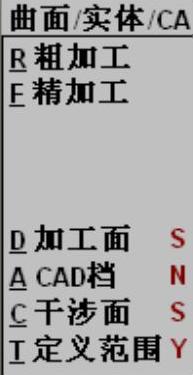

1)在主菜单区单击“刀具路径”“曲面加工”,将加工面方式改为:S,CAD档改为:N,干涉面改为:S,定义范围改为:Y,如图1-75所示。

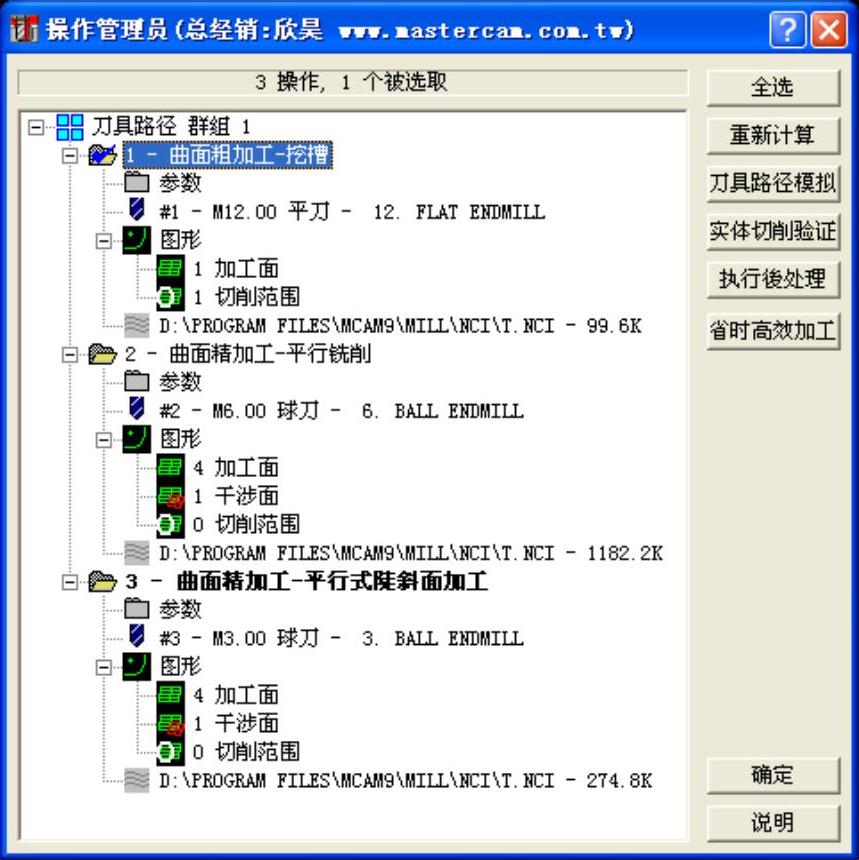

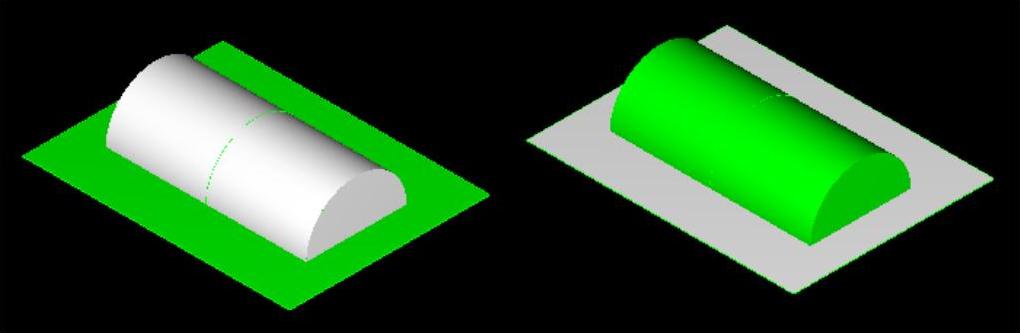

2)本例加工分为3道工序。第一步:曲面挖槽,预留量0.3;第二步:平行铣削,预留量0;第三步:陡斜面加工,预留量0。其中,第一步和第二步方法与前几例基本相同,不同的是“第二步—平行铣削”采用加工面和干涉面的方法来实现,加工工序如图1-76所示。

图1-75 加工方式选择

图1-76 陡斜面加工操作管理员

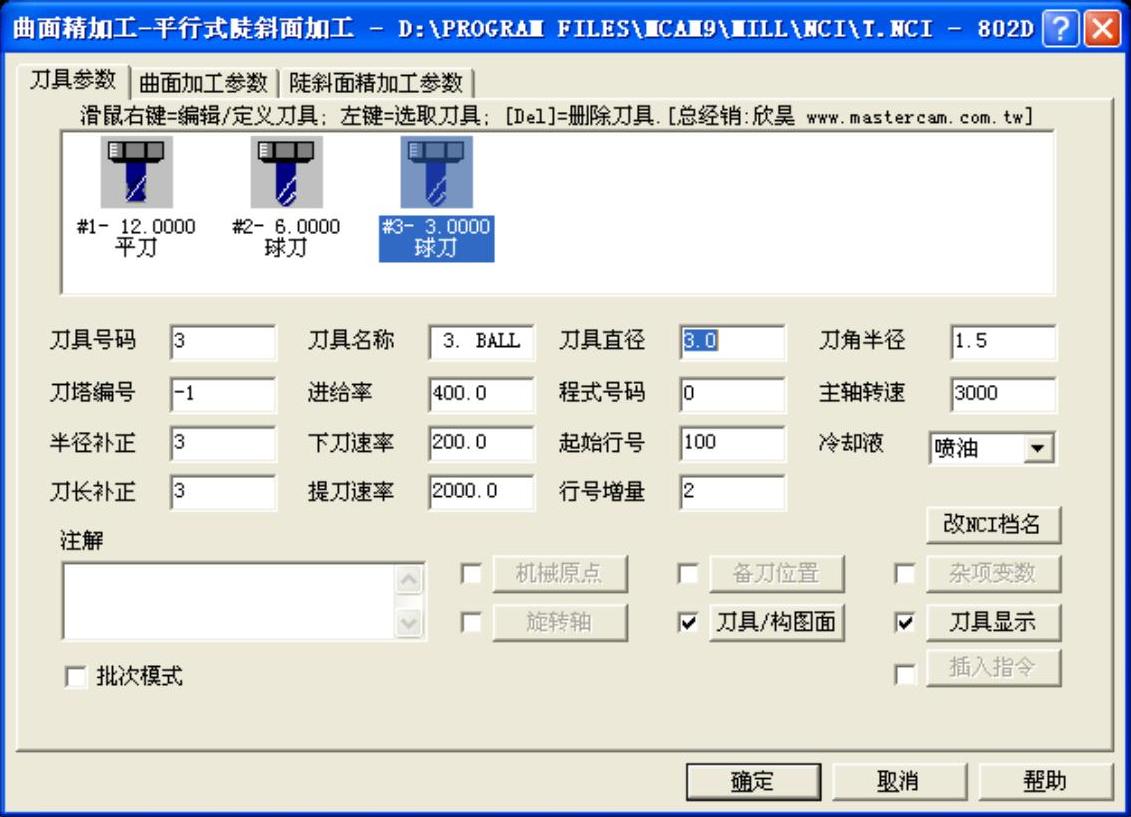

3)陡斜面加工刀具参数:从刀库中选择直径为3mm的球刀,输入进给率:400.0、下刀速率:200.0、提刀速率:2000.0、主轴转速:3000,冷却液:喷油,如图1-77所示。

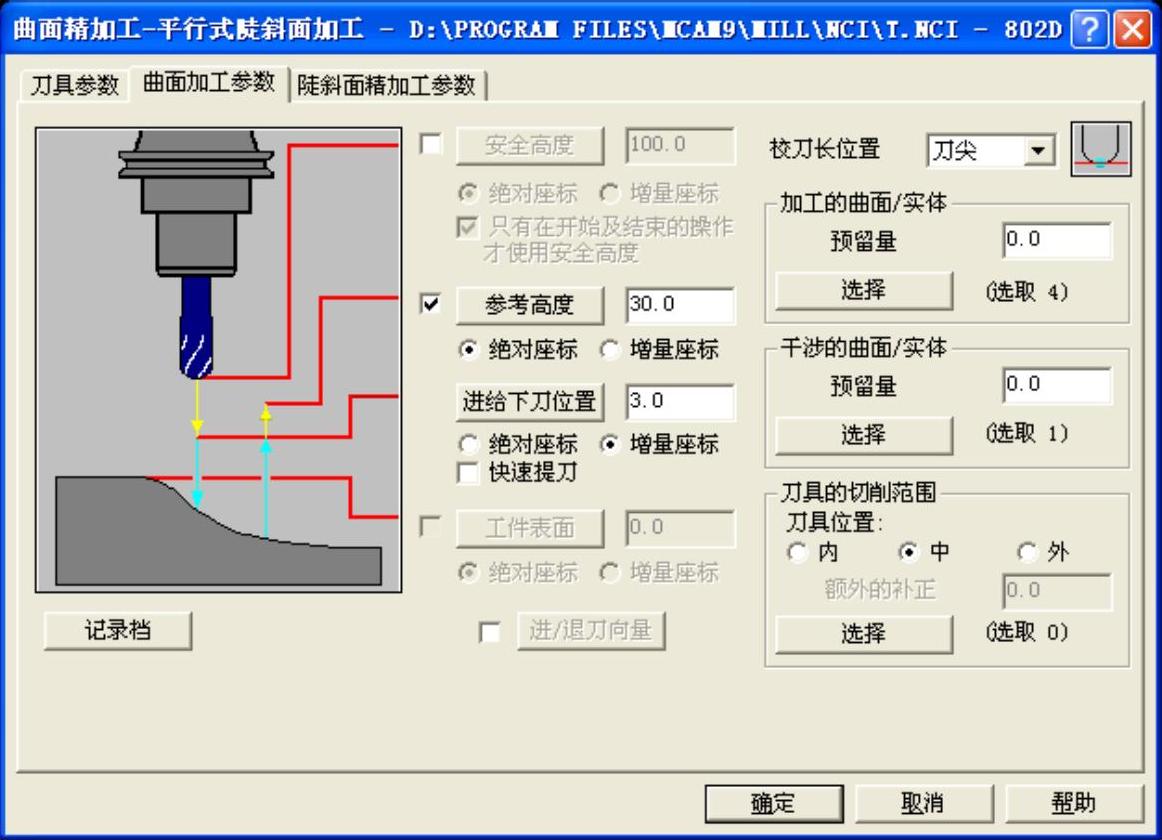

4)在“曲面加工参数”选项卡设定参考高度:30.0、进给下刀位置:3.0,如图1-78所示。加工的曲面/实体选择半个圆柱体的全部4个面,预留量:0.0,如图1-79左图所示;干涉的曲面/实体选择矩形平面,预留量:0.0,如图1-79右图所示。

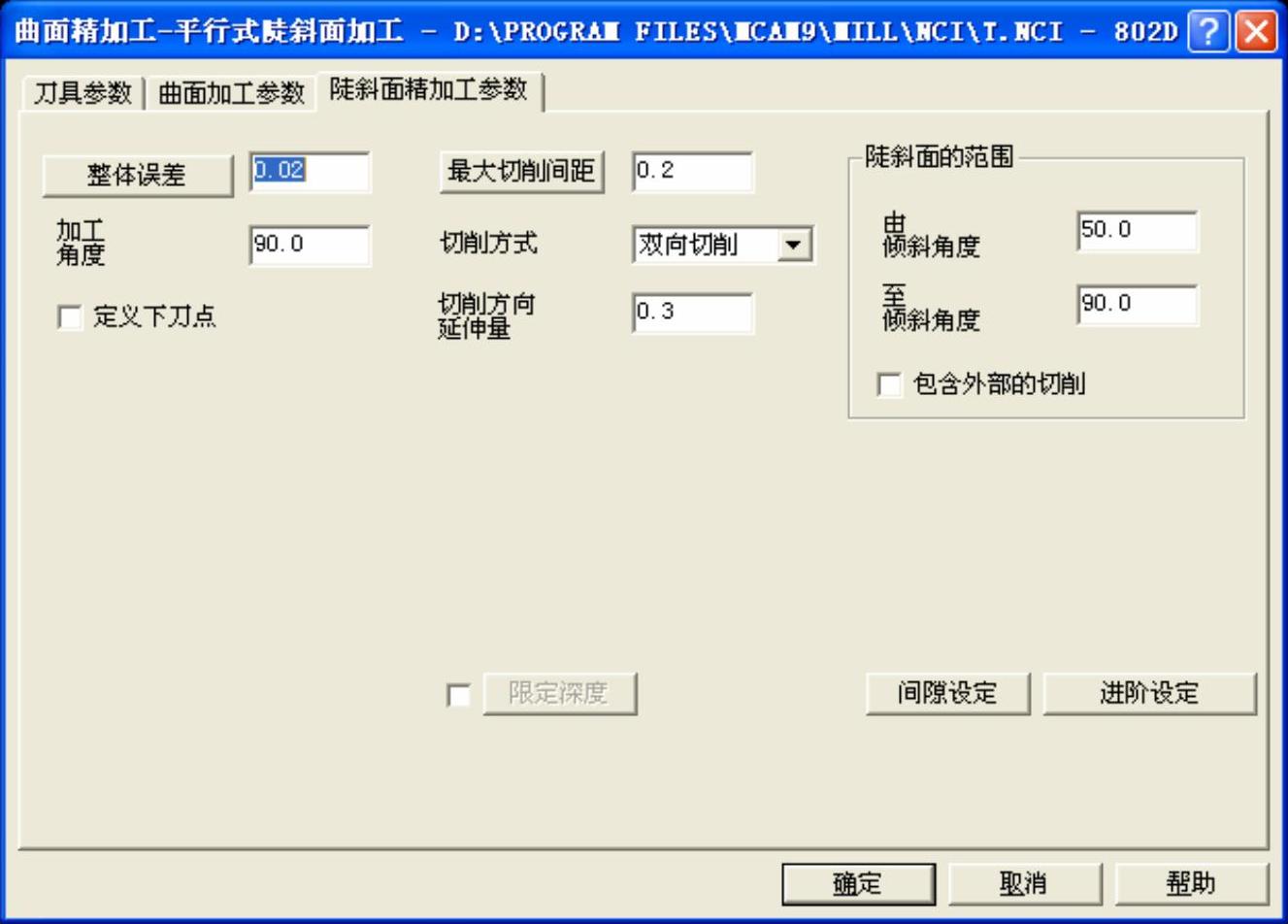

5)在“陡斜面精加工参数”选项卡中输入最大切削间距:0.2,切削方式:双向切削,切削方向延伸量:0.3,加工角度:90.0,陡斜面的范围:由倾斜角度50.0至倾斜角度90.0,如图1-80所示。

图1-77 陡斜面加工刀具参数

图1-78 陡斜面加工曲面加工参数

图1-79 加工面与干涉面的选择

图1-80 陡斜面精加工参数

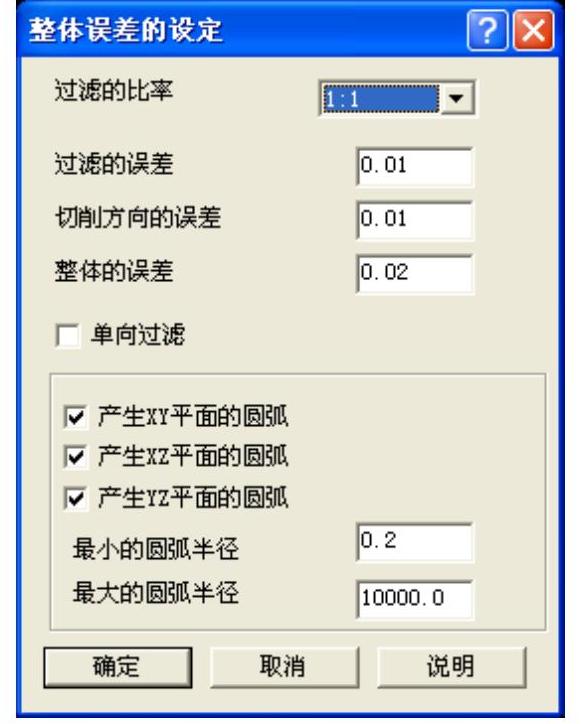

6)单击“整体误差”按钮,设定过滤的比率:1:1,设定整体的误差:0.02,单击“确定”退出,如图1-81所示。陡斜面精加工刀具路径如图1-82所示。将本例保存为“陡斜面.mc9”文件。

图1-81 整体误差的设定

图1-82 陡斜面精加工刀具路径

注:

加工面有S、A、N三种选择:S表示要求使用者手动选取加工面,A表示将所有曲面自动选择为加工面,N表示不选取加工面。

CAD挡有Y、N两种选择:Y表示选取CAD文件,N表示不选取CAD文件。

干涉面有N、S、U三种选择:N表示不选取干涉面,S表示要求使用者选取干涉面,U表示将尚未选取的曲面设为干涉面。

定义范围有Y、N两种选择:Y表示要求使用者手动选取切削范围,N表示不定义加工范围。

实际加工中,既可以采用加工曲面/实体和限定深度、选取加工范围的方法来加工,也可以选择加工曲面/实体和干涉曲面/实体的方法来实现。

整体误差主要用来控制生成刀具路径的精度,设定过滤比率为1:1可以有效地保证生成的刀具路径文件量较小。

例1-15:浅平面加工

浅平面(Shallow)加工用来加工工件浅平面区域时由曲面等高外形精加工所产生的残料。由于等高外形加工采用相同的Z深度加工,在浅平面区域,切削路径在平面上的间距较大,零件加工的表面粗糙度值大,会产生残料。

操作步骤如下:

1)打开文件“陡斜面.mc9”,在“操作管理员”对话框中单击“平行铣削”和“陡斜面加工”,单击鼠标右键将其删除。

2)新建“等高外形精加工”,选择直径为6mm的球刀,刀具参数、曲面加工参数、加工面和干涉面的选择与例1-14“平行铣削”相同。等高外形精加工参数输入Z轴最大进给量:0.3,其余默认,单击“确定”退出。

3)新建“曲面精加工—浅平面加工”,选择直径为3mm的球刀,刀具参数、曲面加工参数、加工面和干涉面的选择与例1-14“陡斜面”相同。

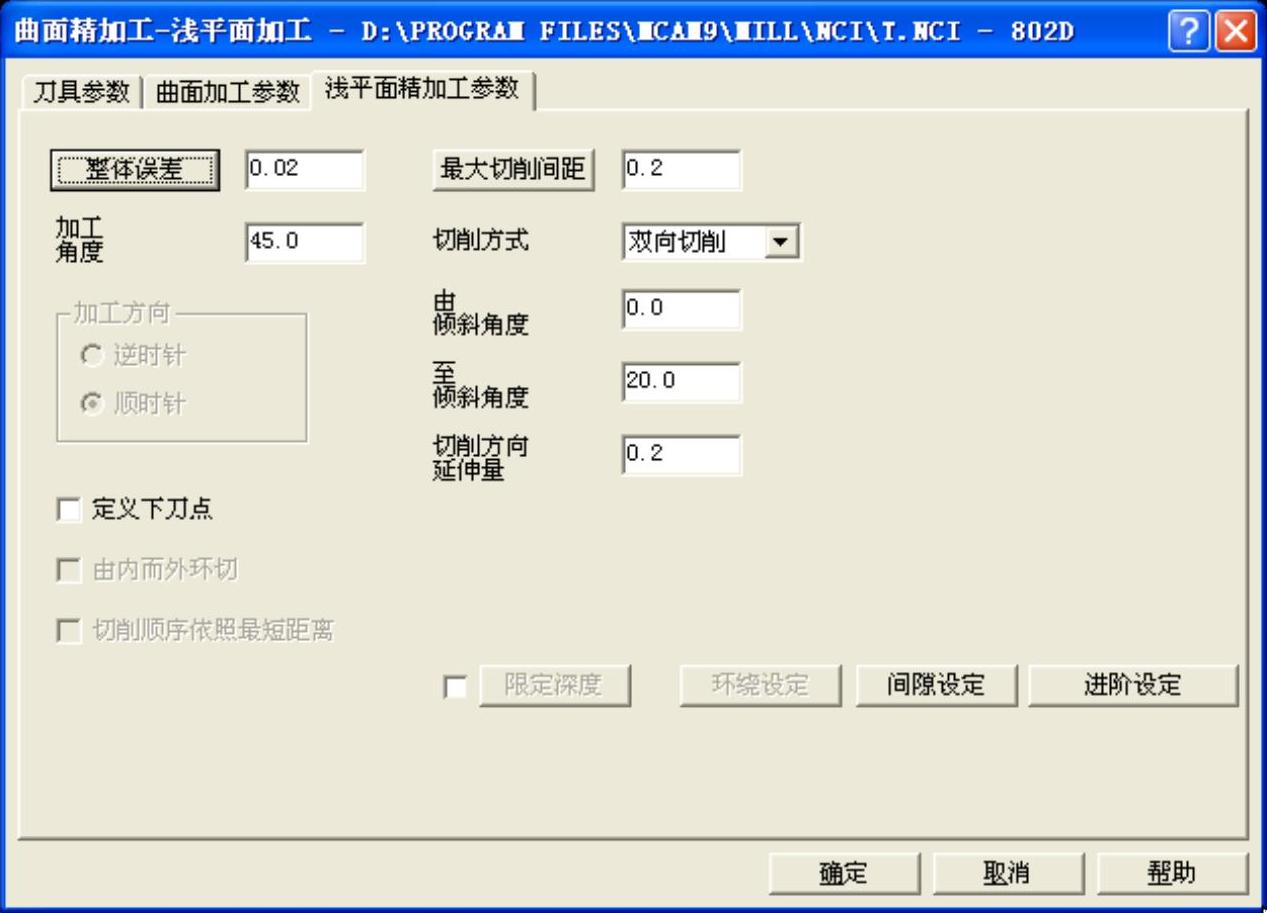

4)在“浅平面精加工参数”选项卡中输入最大切削间距:0.2,切削方式:双向切削,切削方向延伸量:0.2,加工角度:45.0,浅平面的范围:由倾斜角度0.0至倾斜角度:20.0,如图1-83所示。单击“整体误差”,设定过滤比率:1:1,整体误差:0.02。

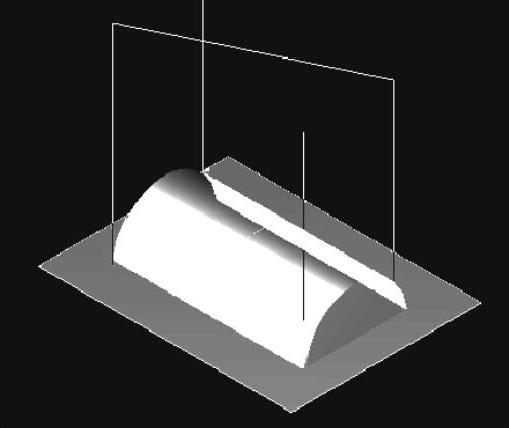

图1-83 浅平面精加工参数

5)浅平面精加工刀具路径如图1-84所示。将本例保存为“浅平面.mc9”文件。

图1-84 浅平面精加工刀具路径

例1-16:3D等距加工

3D等距精加工(Scallop)是刀具沿着工件做环绕运动,与平行铣削一样,多用做曲面精加工的最后一道工序。

操作步骤如下:

1)打开文件“平行铣削.mc9”,在“操作管理员”对话框中单击“平行铣削”,单击鼠标右键将其删除。

2)单击鼠标右键,新建“曲面精加工—环绕等距”,仍然选择直径为3mm的球刀,刀具参数、曲面加工参数与例1-11相同。

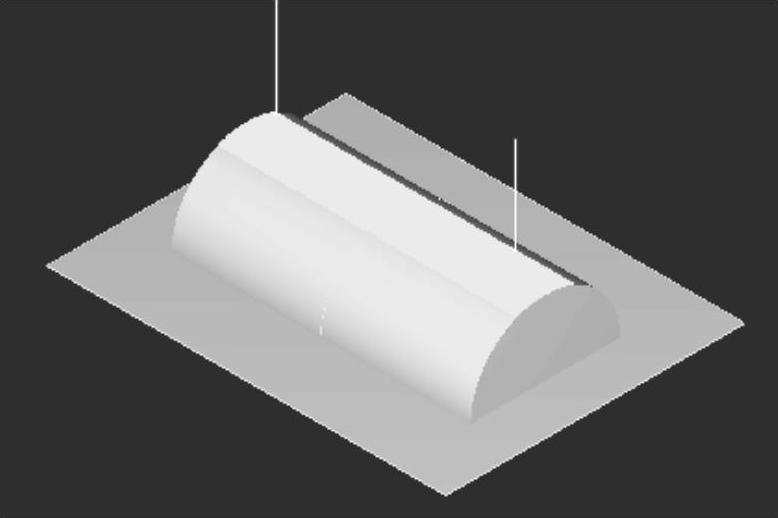

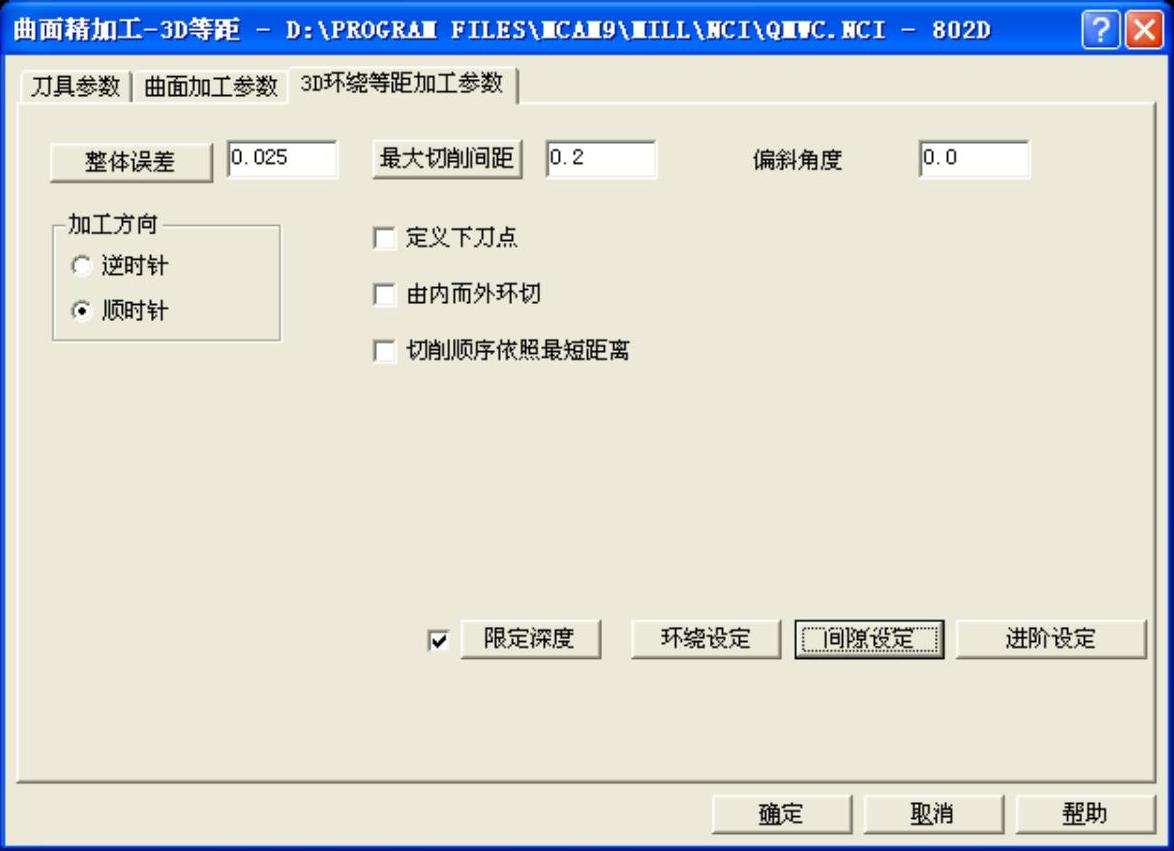

3)在“3D环绕等距加工参数”选项卡中输入最大切削间距:0.2,勾选“限定深度”,如图1-85所示。

图1-85 3D环绕等距加工参数

4)单击“限定深度”和“环绕设定”,参数如图1-86所示,间隙设定与例1-11相同。

5)刀具路径如图1-87所示。将本例保存为“3D等距.mc9”文件。

图1-86 限定深度和3D环绕精度参数

图1-87 3D环绕等距刀具路径

例1-17:曲面流线加工

曲面流线(Flowline)精加工是沿着曲面流线方向生成光滑和流线型的刀具路径。这种加工方法是早期单一曲面加工方法的改良,只能应用于纹路相同的多个相邻曲面的加工。在整体零件上用此方法进行加工时,要注意是否合适,容易产生过切情形。

操作步骤如下:

步骤一 CAD建模

1)将萤幕切换到前视图,在主菜单区依次单击“绘图”“曲线”“手动”,在系统提示区依次输入X-40 Y0、X-20 Y-5、X0 Y-2、X20 Y-3、X40 Y-5,回车,绘出曲线。

2)将萤幕切换到侧视图,以点X0 Y0和X40 Y0绘出直线,将萤幕切换到等角视图。

3)单击“绘图”“曲面”“扫描曲面”,以曲线为截断方向外形,直线为引导方向外形,绘出扫描曲面。

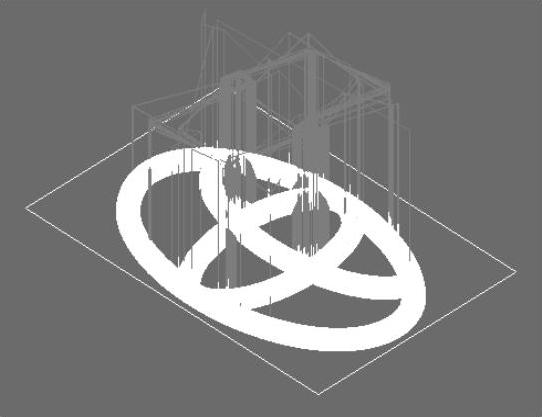

4)删除引导直线,单击“绘图”“下一页”“边界盒”,选择所有的图素,产生边界盒。平移所有的图素,使其从存在的中心点移动到原点,删除所有的直线,结果如图1-88所示。

图1-88 曲面流线CAD模型

步骤二 曲面流线加工

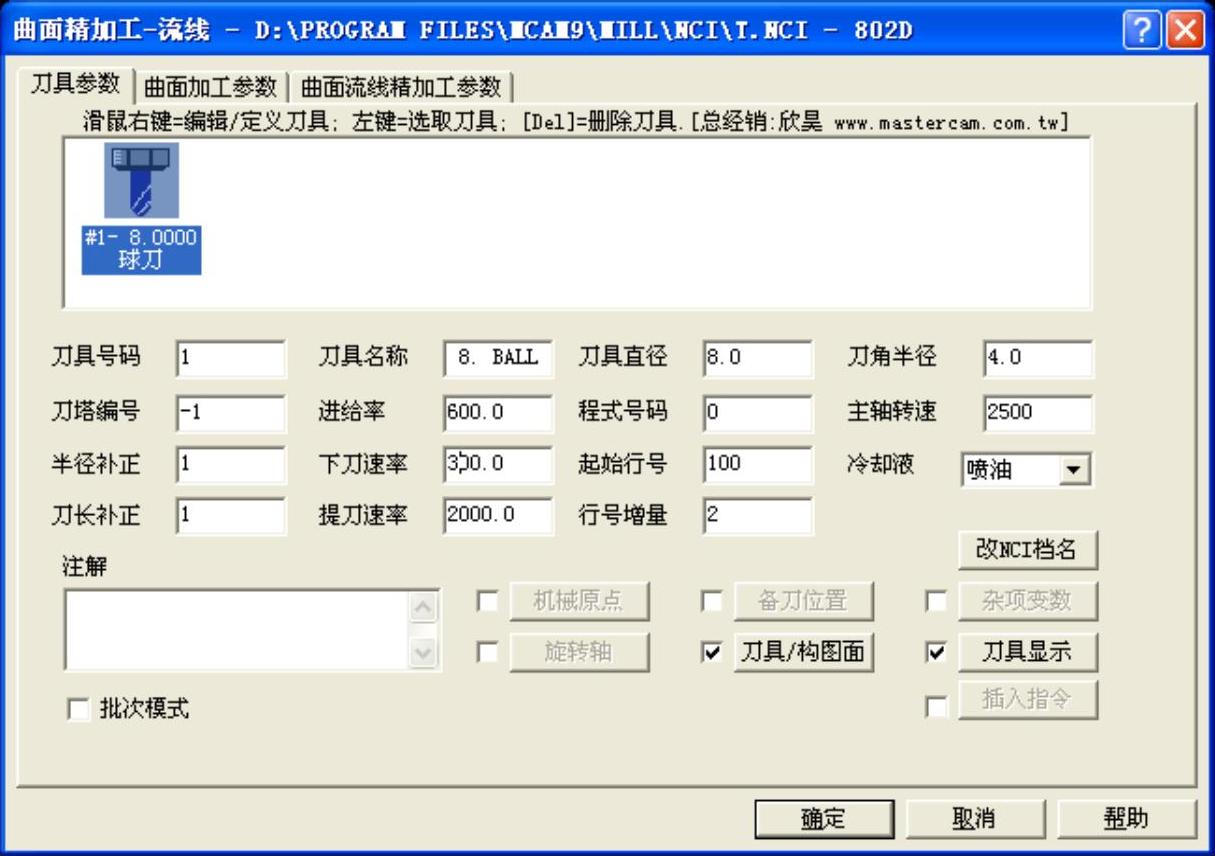

1)在主菜单区单击“刀具路径”“曲面加工”“精加工”“流线加工”,选择“刚才的曲面”,单击“执行”。

2)从刀库中选择直径为8mm的球刀,输入进给率:600.0、下刀速率:300.0、提刀速率:2000.0、主轴转速:2500,冷却液:喷油,如图1-89所示。

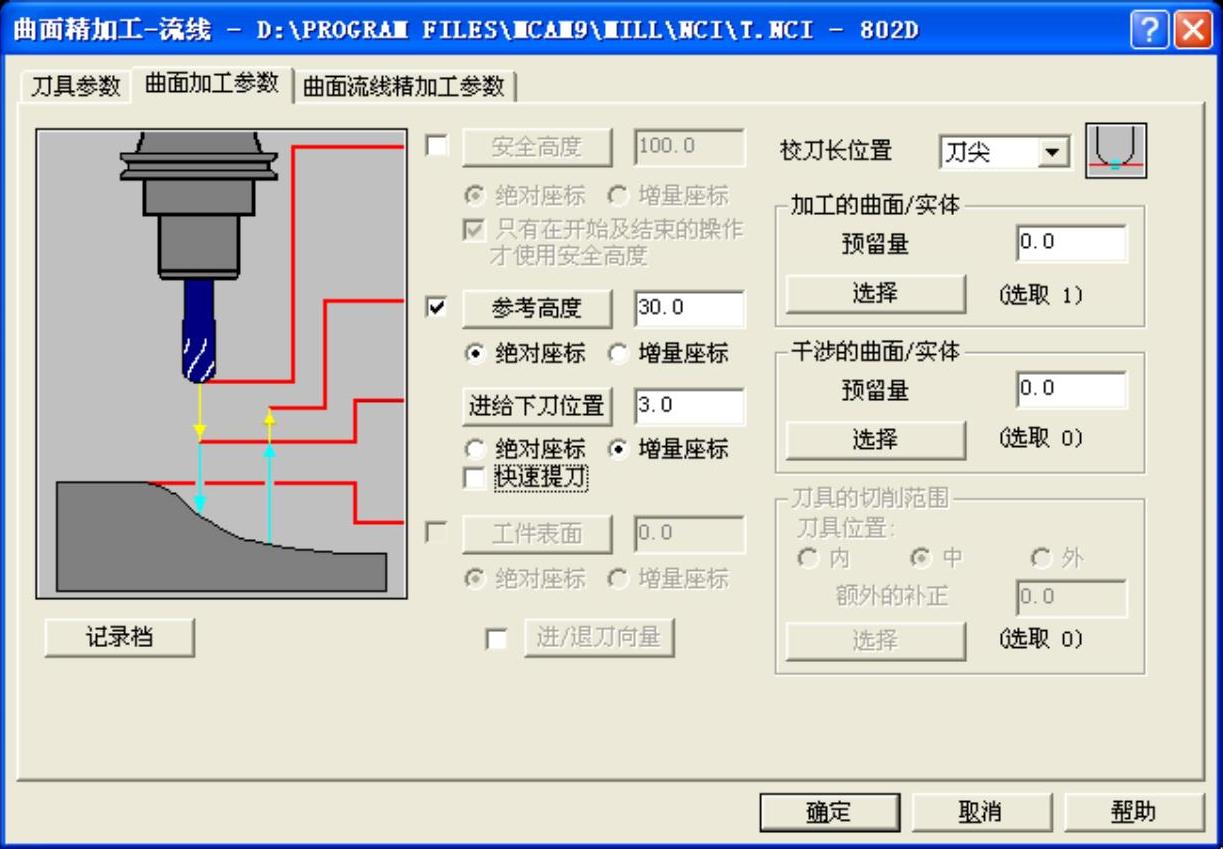

3)在“曲面加工参数”选项卡中设定参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,加工的曲面/实体预留量:0.0,其余默认,如图1-90所示。

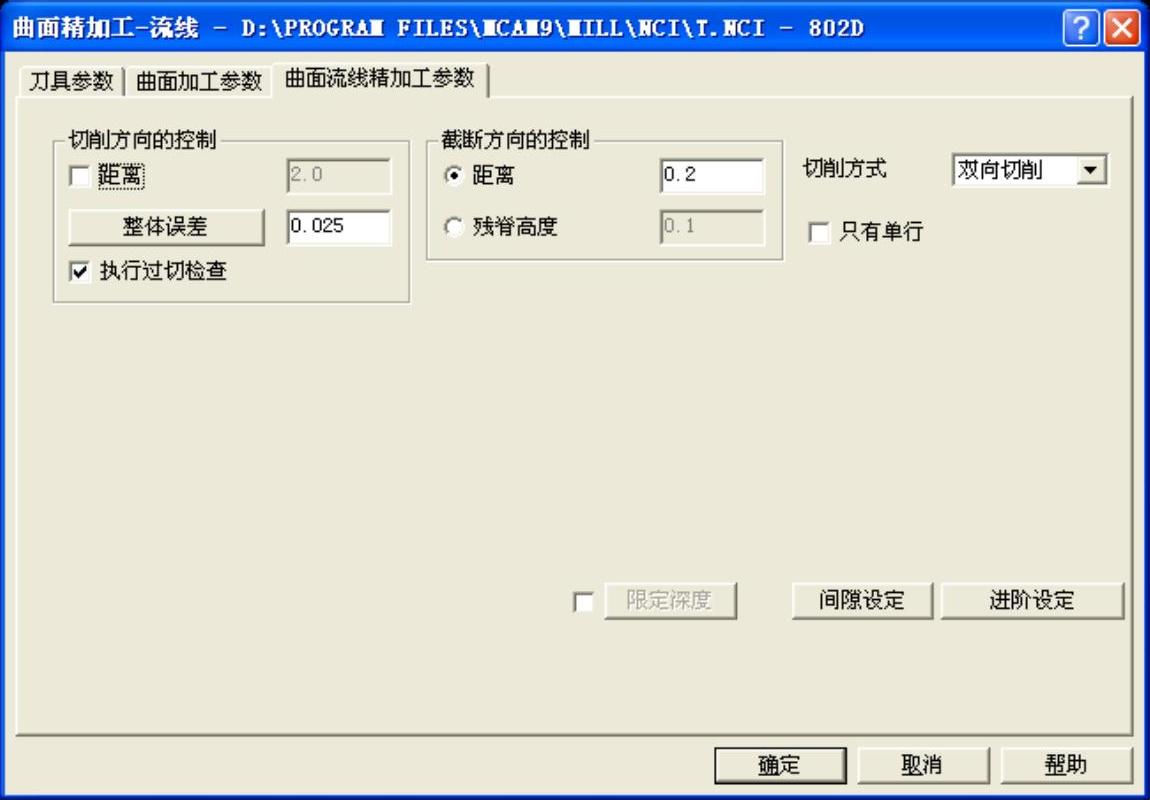

4)在“曲面流线精加工参数”选项卡中点选截断方向的控制:距离,输入0.2,切削方式选择:双向切削,其余默认,单击“确定”退出,如图1-91所示。

截断方向的控制方式有距离和残脊高度两种。距离是指刀具在截断方向的间距按照绝对距离计算;而残脊高度则是在一个给出的误差范围内,根据曲面的不同形状,系统自动计算出不同的间距增量。

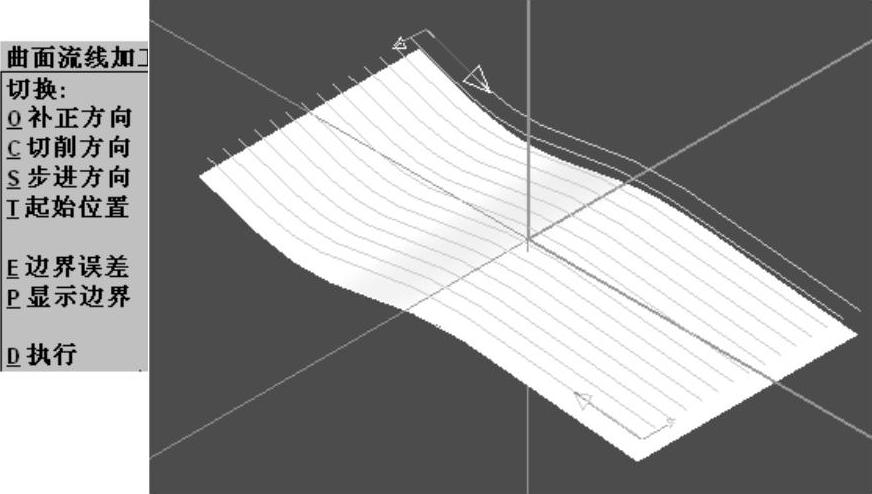

5)在分菜单中设定补正方向朝上,切削方向为沿着曲面纵向,步进方向为前面,起始位置为曲面左侧,单击“执行”,如图1-92所示。

图1-89 流线加工的刀具参数

图1-90 流线加工的曲面加工参数

图1-9 1曲面流线精加工参数

图1-92 曲面流线精加工方向

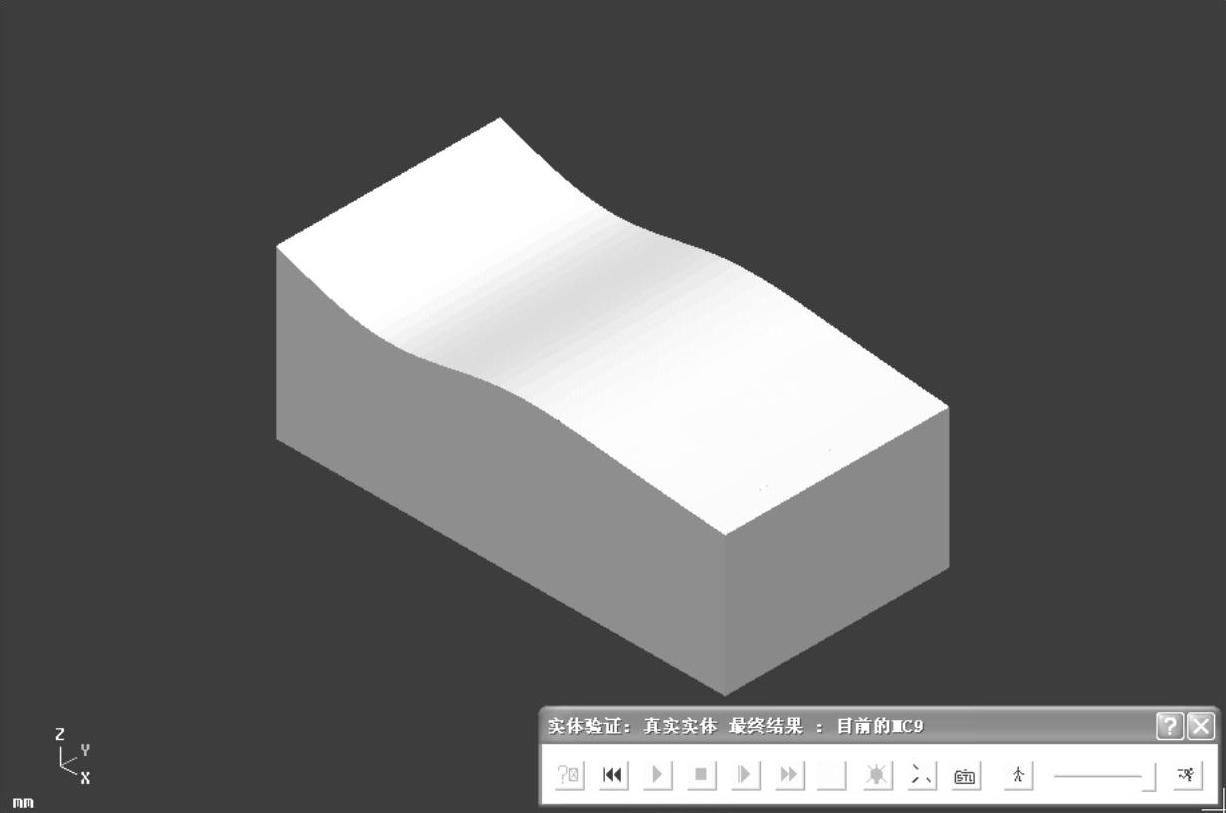

6)实体切削验证如图1-93所示。将本例保存为“曲面流线.mc9”文件。

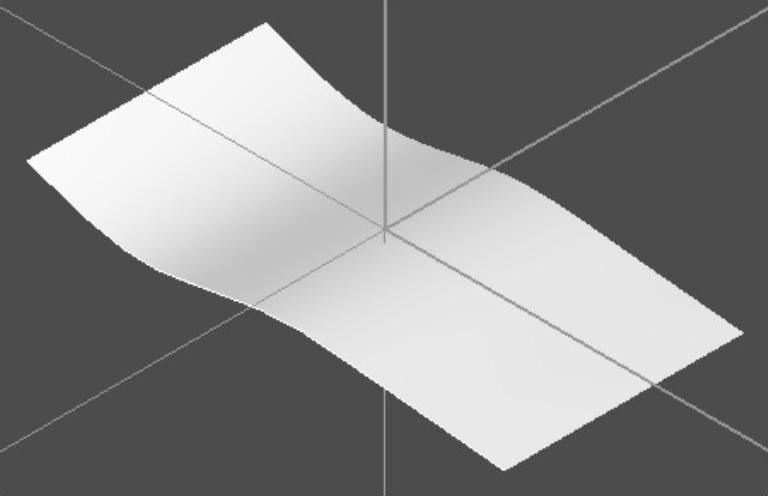

图1-93 曲面流线精加工实体切削验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。