曲面粗加工用来快速去除大量的毛坯余量,为精加工曲面做好准备。对于不同形状和加工要求的零件,系统提供了8种曲面粗加工方法和10种曲面精加工方法。曲面的粗、精加工方法有部分重复的情况,这里主要讲述曲面粗加工中的挖槽加工和残料加工。

例1-8:曲面挖槽加工

操作步骤如下:

步骤一 CAD建模

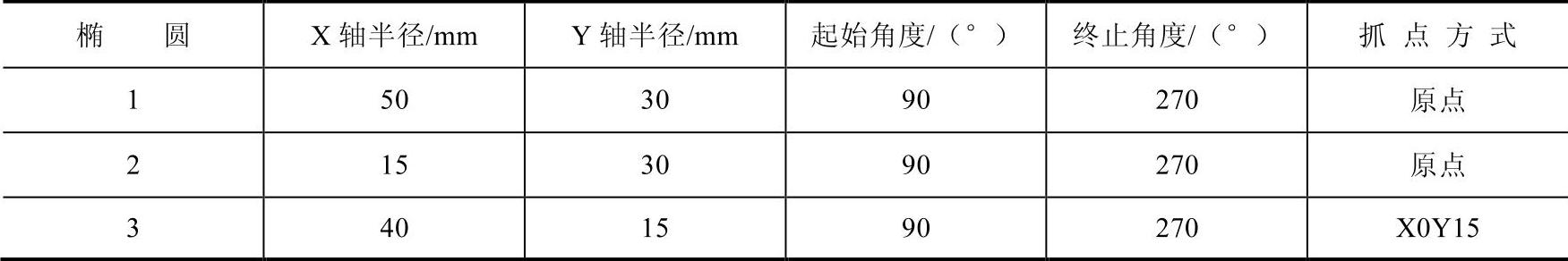

1)在主菜单区单击“绘图”“下一页”“椭圆”,分别建立椭圆,见表1-1。

2)将萤幕视角切换到侧视图,绘出椭圆,X轴半径:2,Y轴半径:5,起始角度:0,终止角度:180,抓点方式:端点,将两个端点用直线连接。

表1-1 椭圆参数

3)在主菜单区单击“转换”“平移”,选择刚才的半椭圆,选择“直角坐标”,输入X-30,选择“复制”,单击“确定”。

4)在椭圆3和椭圆1之间选择“圆角”,半径:6,修整方式:N;然后选择“修剪延伸”、“两个物体”,修剪掉多余的曲线,如图1-44左图所示。

5)单击“绘图”“曲面”“扫描曲面”,选择刚才的半圆作为“截断方向外形”,选择刚才的椭圆曲线作为“截断方向”,产生曲面。

6)在主菜单区单击“转换”“镜射”,选择Y轴作镜像轴,选择“全部图素”,生成整个曲面,如图1-44右图所示。

图1-44 曲面挖槽的CAD建模

步骤二 曲面挖槽

1)将萤幕视角设定为前视图,在主菜单区选择“转换”“平移”,选择“所有的图素”,单击“执行”,选择“直角坐标”,在左下方系统提示区输入:Y-5,回车,点选“移动”,单击“确定”,将整个图形下移5mm,使得上平面与原点对齐。

2)将萤幕视角设定为俯视图,绘出120mm×80mm矩形,抓点方式为原点。

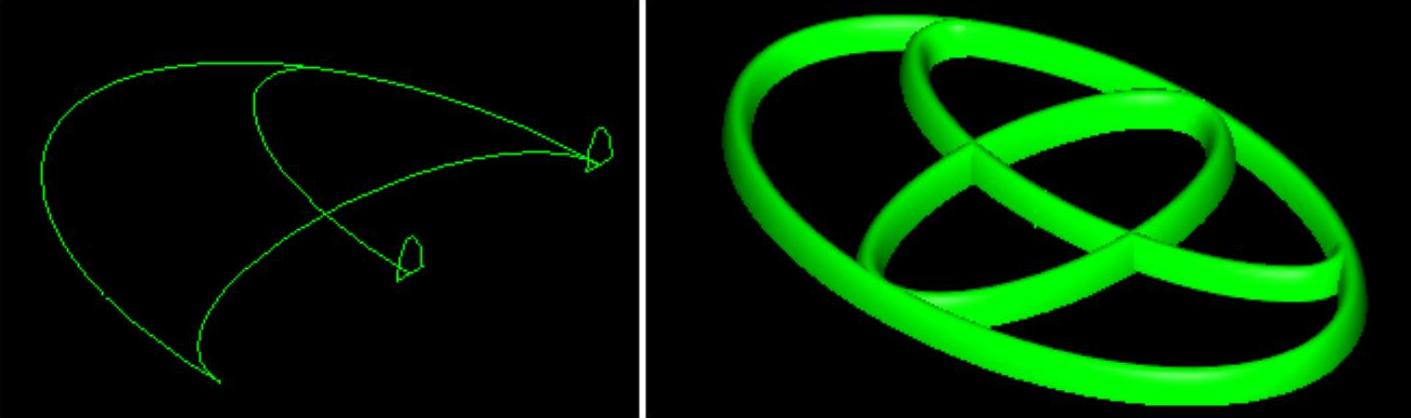

3)单击“刀具路径”“曲面加工”“粗加工”“挖槽粗加工”,选择“所有的曲面”,单击“执行”,弹出“曲面粗加工—挖槽”对话框,从刀库中选择直径为12mm的平刀,输入进给率:800.0、下刀速率:200.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油,如图1-45所示。

图1-45 曲面挖槽粗加工刀具参数

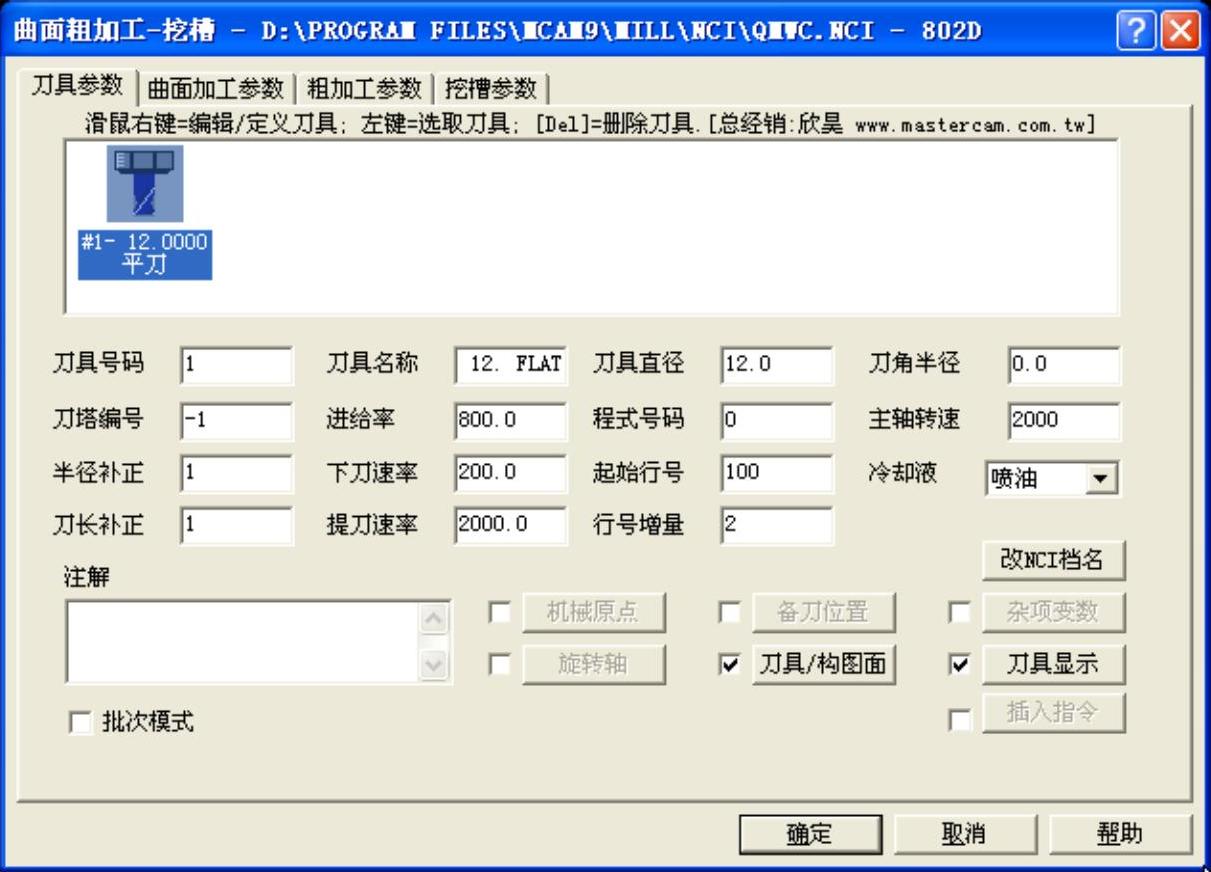

4)在“曲面加工参数”选项卡中设定参考高度:30.0、进给下刀位置:3.0,点选“增量坐标”,加工的曲面/实体预留量:0.3,选择所有的曲面,刀具的切削范围中刀具位置点选“中”,选择刚才绘制的120mm×80mm矩形,其余默认,如图1-46所示。

图1-46 曲面加工参数

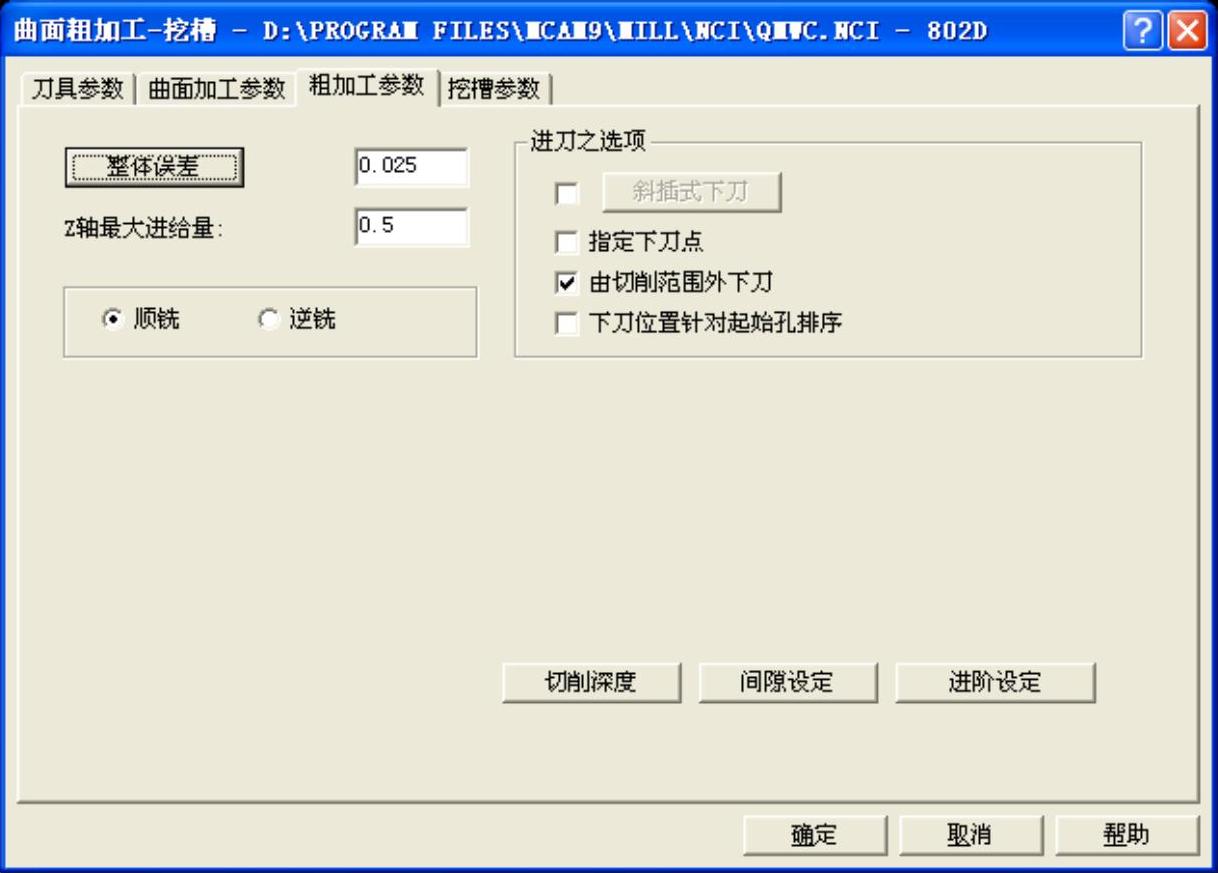

5)在“粗加工参数”选项卡中输入Z轴最大进给量:0.5,勾选“由切削范围外下刀”,其余默认,如图1-47所示。

图1-47 粗加工参数

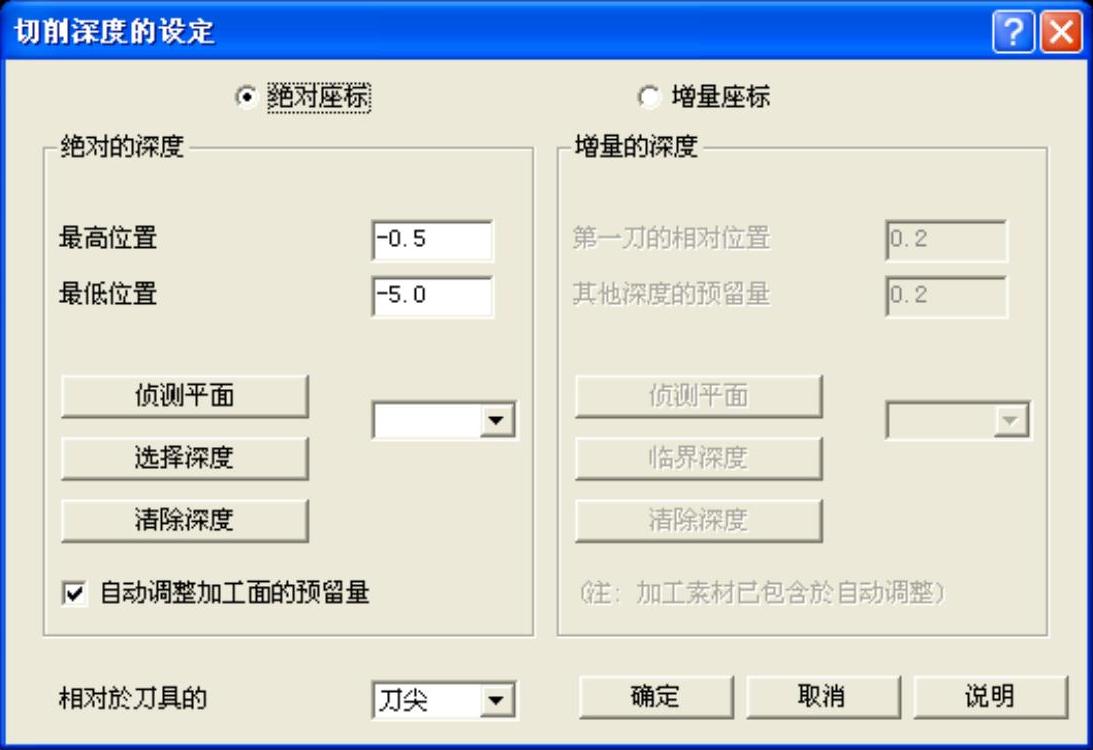

6)单击“切削深度”,弹出“切削深度的设定”对话框,点选“绝对坐标”,输入最高位置:-0.5、最低位置:-5.0,勾选“自动调整加工面的预留量”,单击“确定”退出,如图1-48所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-48 切削深度的设定

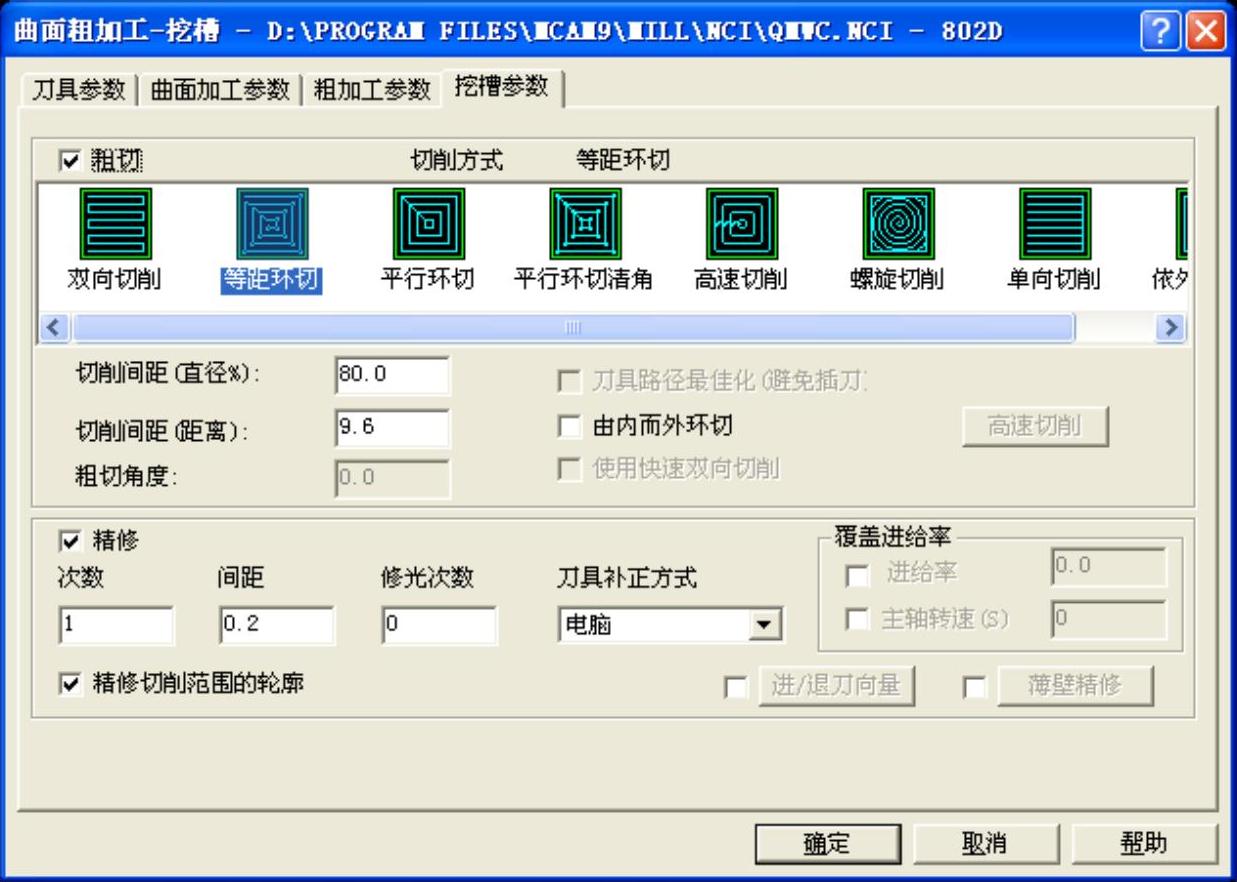

7)在“挖槽参数”选项卡中选择“等距环切”,输入切削间距(直径%):80.0,勾选“精修”,精修间距改为0.2,其余默认,单击“确定”退出,如图1-49所示。

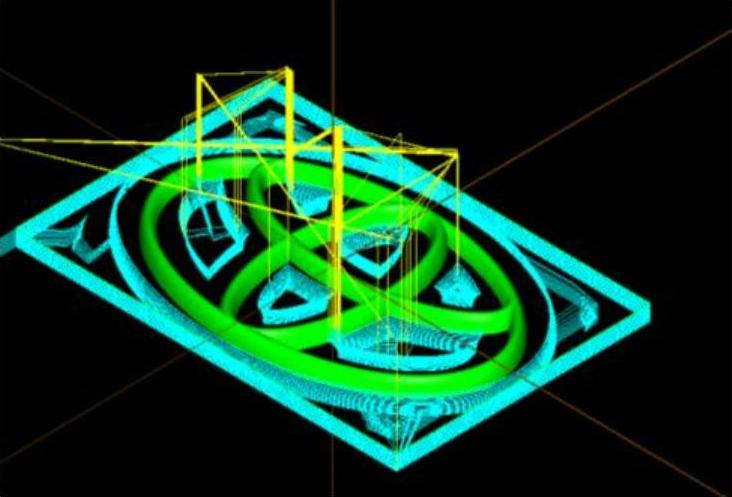

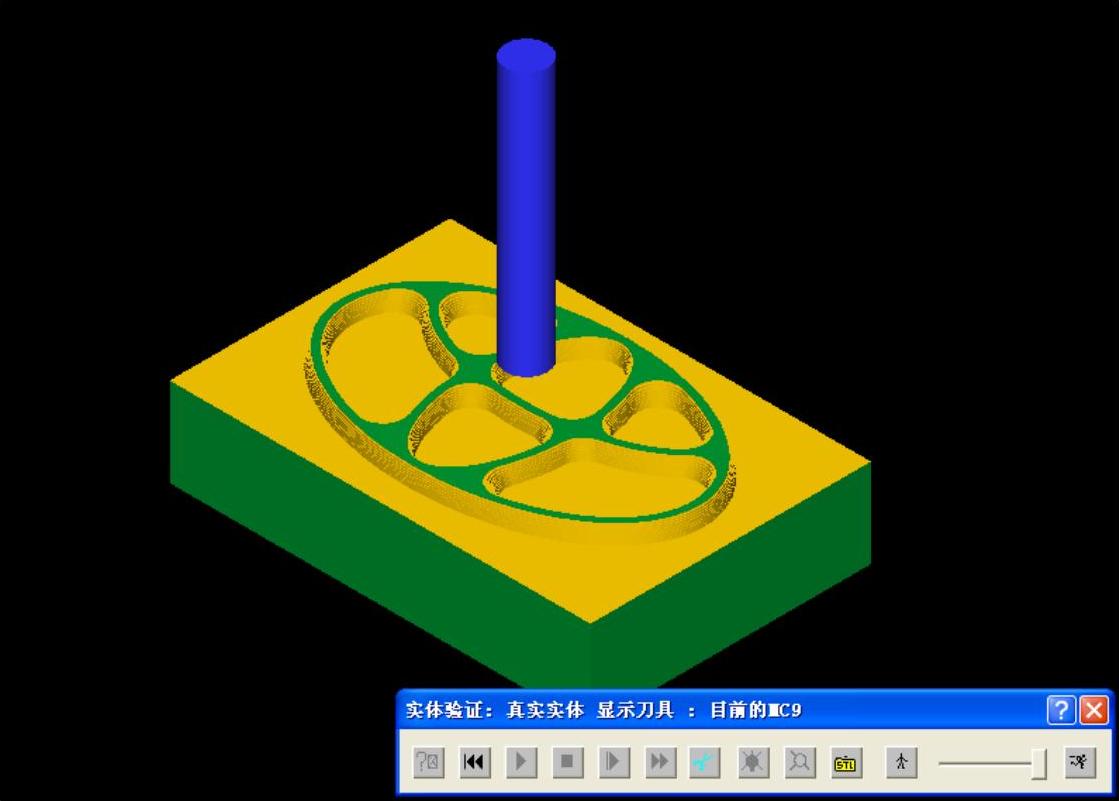

8)刀具路径如图1-50所示,实体切削验证如图1-51所示。将本例保存为“曲面挖槽.mc9”文件。

图1-49 挖槽参数

图1-50 曲面挖槽刀具模拟路径

图1-51 曲面挖槽实体切削验证

注:

本例主要用来说明曲面挖槽加工的过程。在封闭材料的内部挖槽,本例采用的是2刃立铣刀(键槽铣刀)垂直下刀,没有勾选“螺旋式下刀”,而且下刀速率设定为200.0,主要是因内部空间较小,在采用螺旋式下刀或斜插式下刀时会有部分刀具路径失败。

例1-9:残料粗加工

操作步骤如下:

1)打开“曲面挖槽.mc9”文件,在主菜单区单击“刀具路径”“操作管理员”,单击鼠标右键,选择“刀具路径”“曲面粗加工”“残料加工”,选择所有的曲面,单击“执行”。

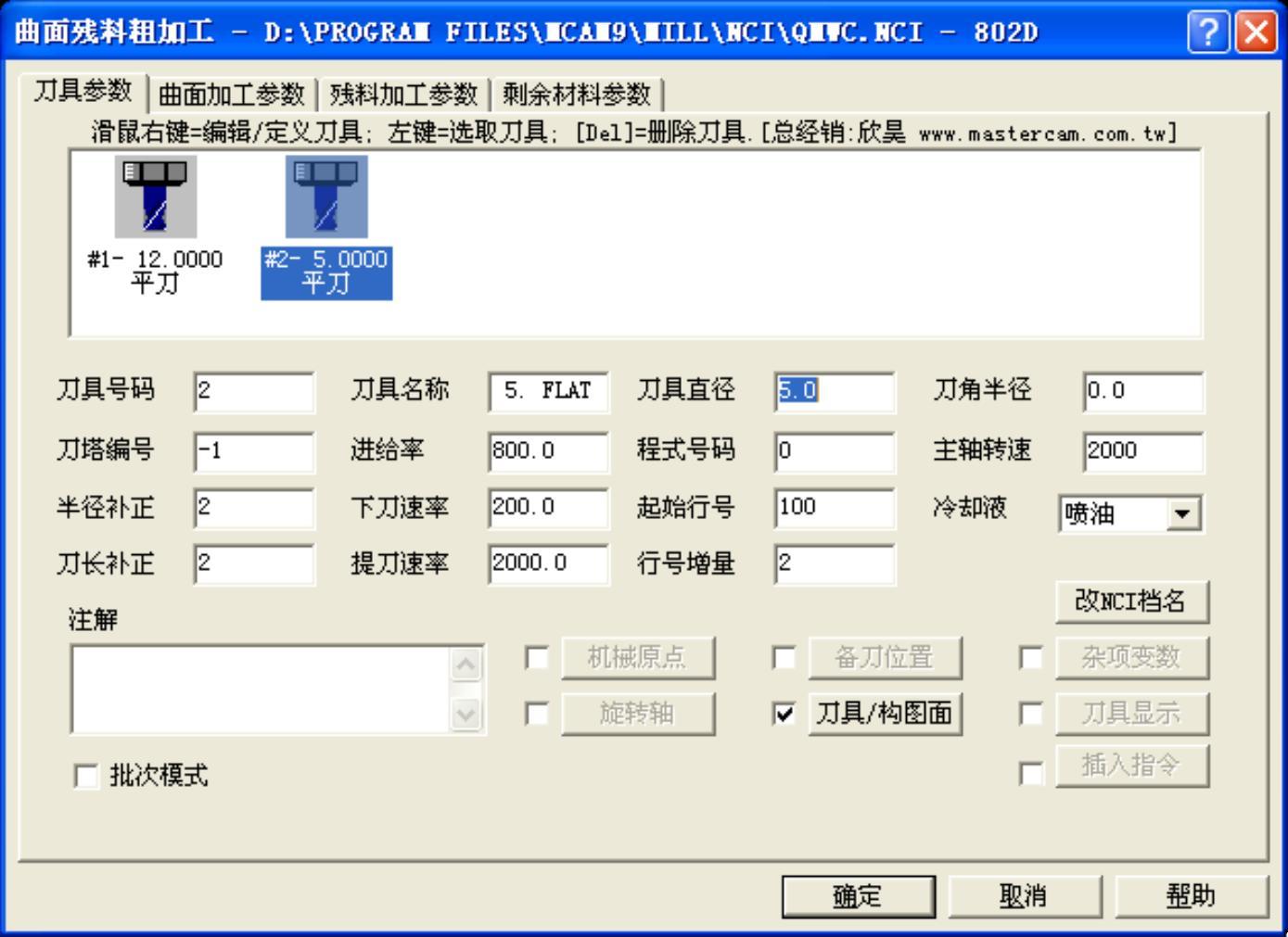

2)弹出“曲面残料粗加工”对话框,从刀库中选择直径为5mm的平刀,输入进给率:800.0、下刀速率:200.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油,如图1-52所示。

图1-52 曲面残料粗加工刀具参数

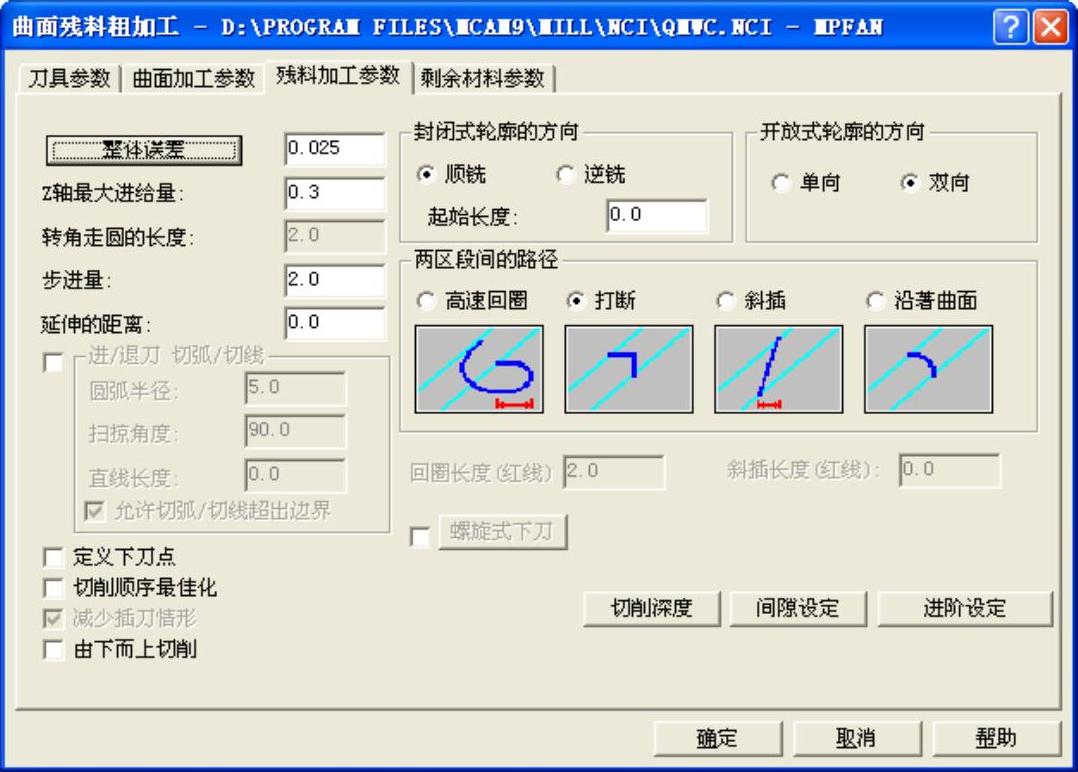

3)“曲面加工参数”选项卡与例1-8相同,详见图1-46。在“残料加工参数”选项卡中输入Z轴最大进给量:0.3、步进量:2.0,切削深度参数与例1-8相同,其余默认,如图1-53所示。

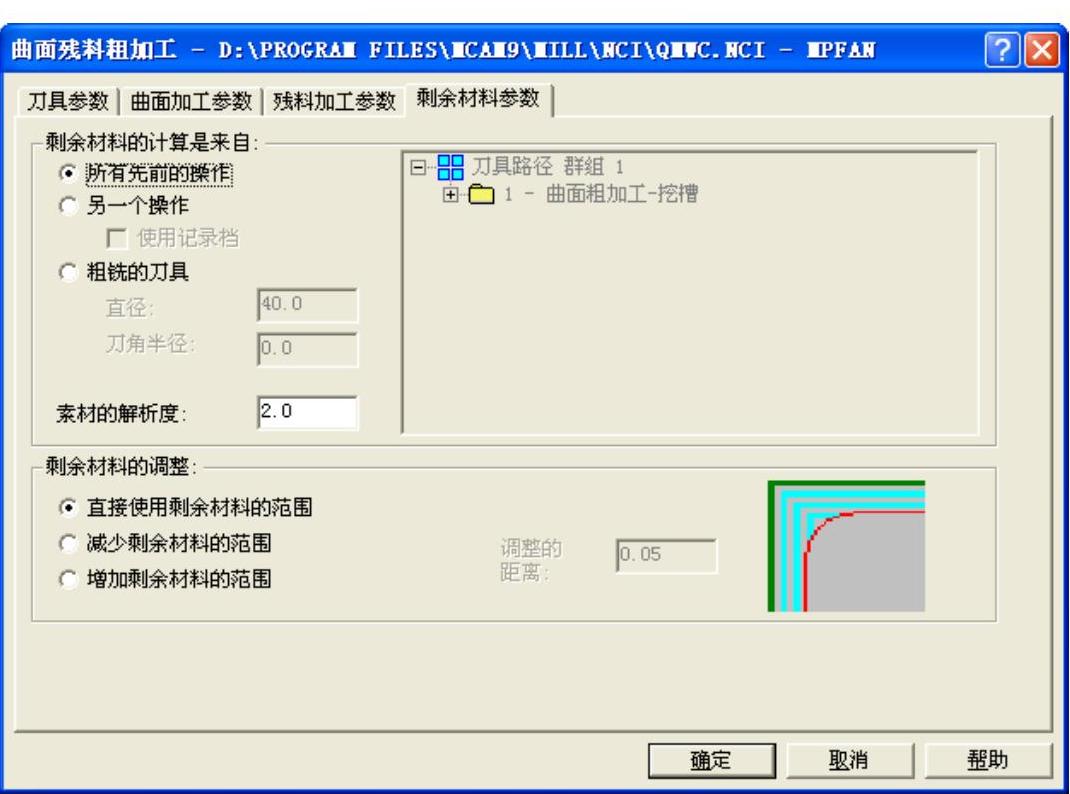

4)“剩余材料参数”选项卡默认,如图1-54所示。

5)在“操作管理员”对话框,如果有错误,可以勾选所要求修改的操作,单击“重新计算”。单击“全选”“实体切削验证”,可以进行实体切削验证,如图1-55所示。将本例保存为“残料挖槽.mc9”文件。

图1-53 残料加工参数

图1-54 剩余材料参数

图1-55 残料粗加工实体切削验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。