外形铣削主要用于二维轮廓加工。Mastercam的二维轮廓加工丰富多样,按照外形铣削类型可以分为2D、2D倒角、螺旋式渐降斜插、残料加工等,还可以分为平面多次铣削和Z轴分层铣深等几种类型。

例1-2:外形铣削加工(1)

以例1-1的图形、刀具和工件设定为准,要求在120mm×80mm×30mm的毛坯上铣出尺寸为118mm×78mm×18mm的外形,选择2D方式,Z轴分层铣深。

操作步骤如下:

1)打开光盘文件“面铣.mc9”,单击“刀具路径”“操作管理”,弹出“操作管理员”对话框,将鼠标移动到“刀具路径群组1”,单击鼠标右键选择“群组”,更改操作群组名称,将“刀具路径群组1”更改为“D16”。

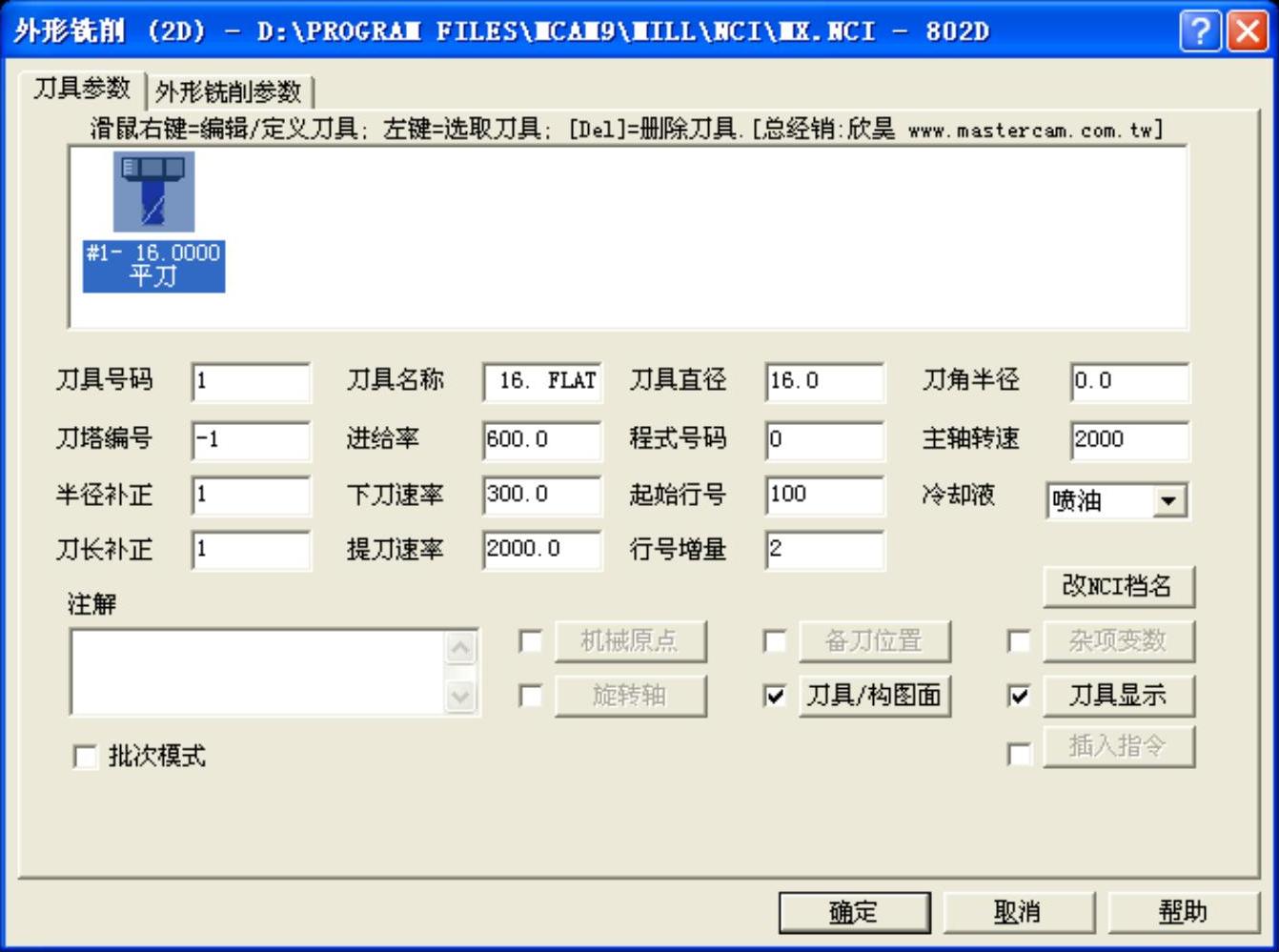

2)将鼠标移动到“D16”,单击鼠标右键选择“刀具路径”“外形铣削”,在主菜单区选择“串联”,选择矩形(高亮显示),单击“执行”,选择直径为16mm的平刀,输入进给率:600.0、下刀速率:300.0、提刀速率:2000.0、主轴转速:2000,冷却液:喷油,如图1-17所示。

图1-17 外形铣削刀具参数

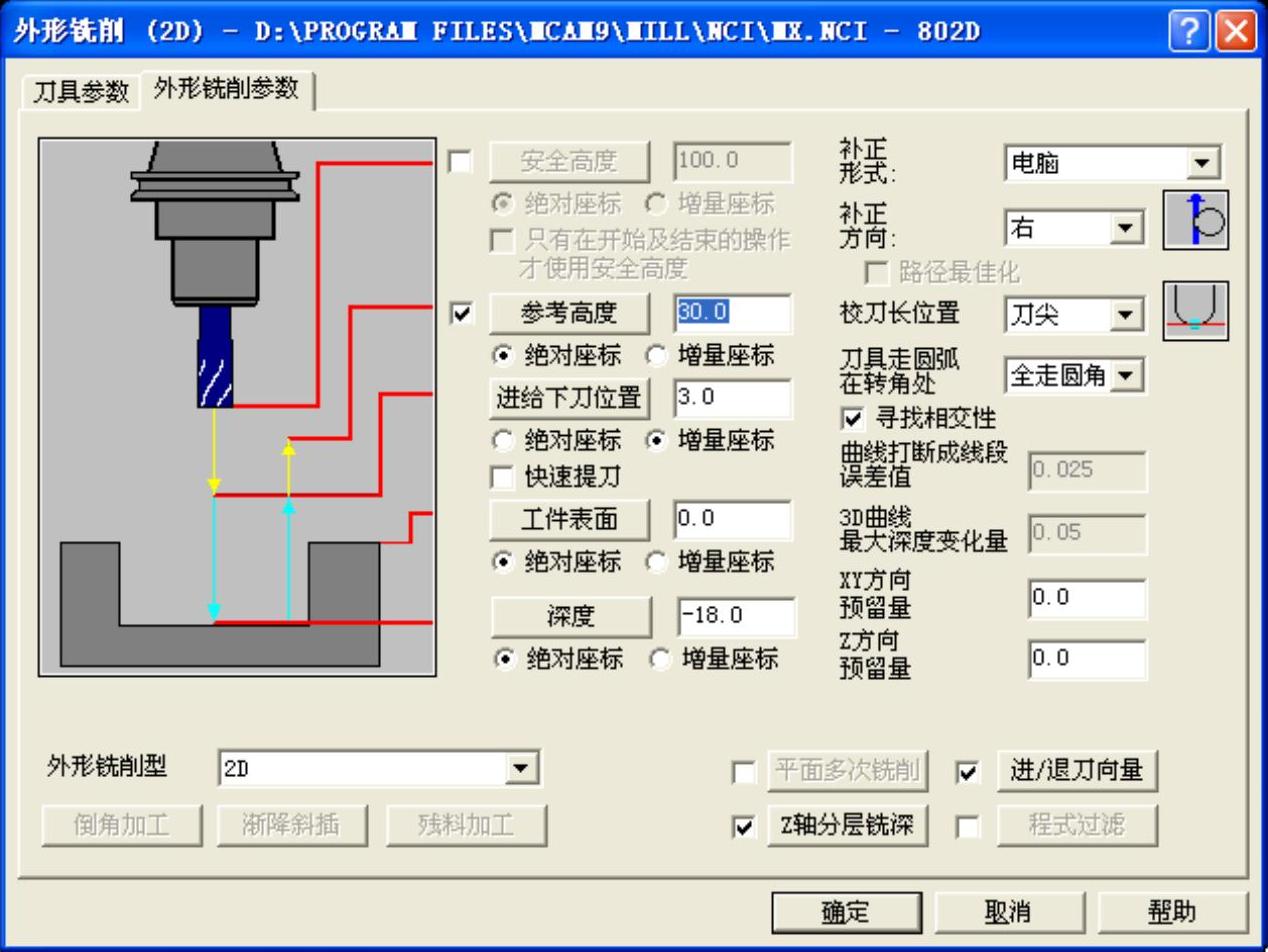

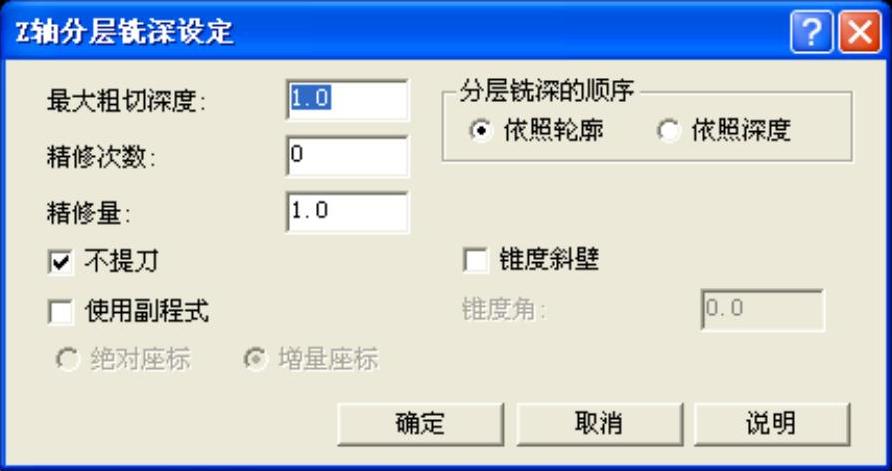

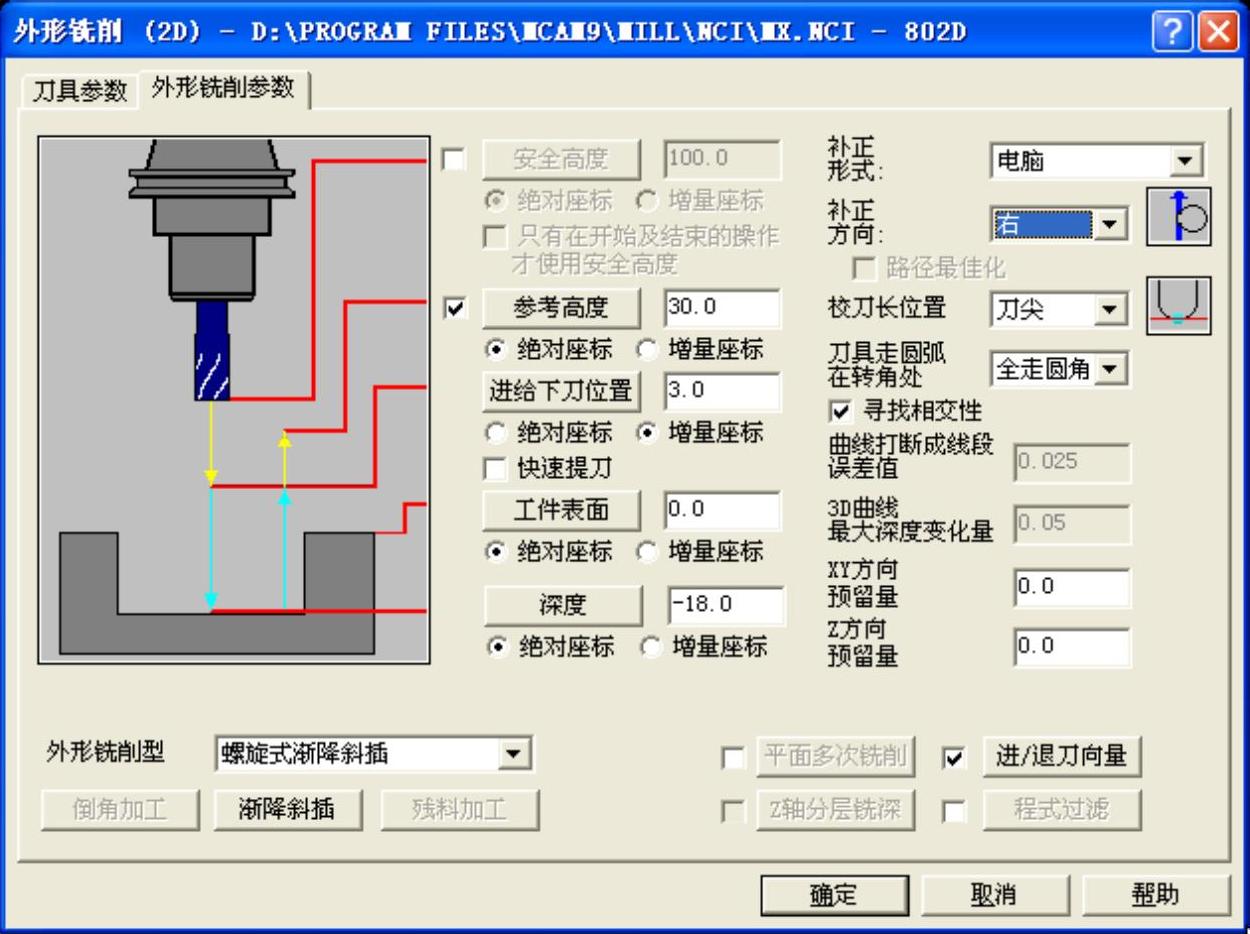

3)如图1-18所示,在“外形铣削参数”选项卡中输入参考高度:30.0,点选“绝对坐标”,进给下刀位置:3.0,点选“增量坐标”,工件表面:0.0,深度:-18.0,补正形式:电脑,补正方向:右,勾选“Z轴分层铣深”,单击“Z轴分层铣深”,进入“Z轴分层铣深设定”对话框中输入最大粗切深度:1.0,勾选“不提刀”,其余默认,单击“确定”返回“外形铣削参数”选项卡,其余参数默认,单击“确定”退出,如图1-19所示。

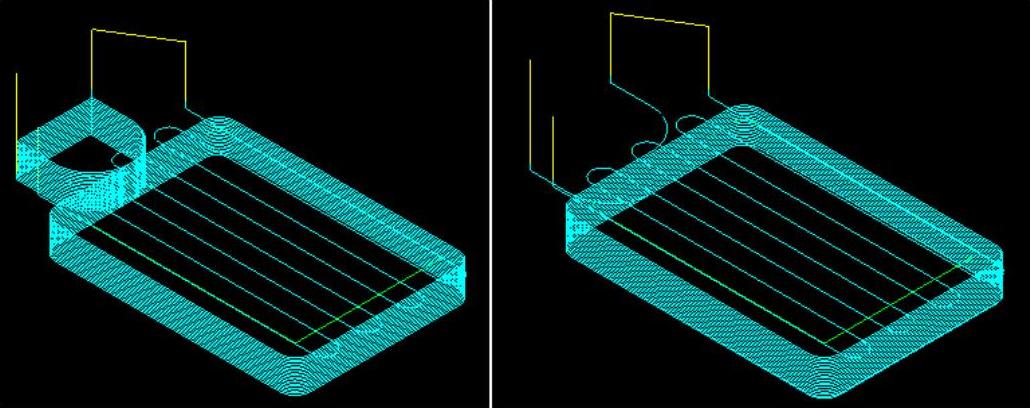

4)在“操作管理员”对话框中选择“刀具路径模拟”,单击主菜单区“自动执行”,刀具路径如图1-20左图所示。将本例保存为“外形1.mc9”文件。

图1-18 外形铣削(1)

图1-19 Z轴分层铣深设定

图1-20 2D与螺旋式渐降斜插刀具路径的对比

例1-3:外形铣削加工(2)

以例1-2的图形、刀具和工件设定为准,要求在120mm×80mm×30mm的毛坯上铣出尺寸为118mm×78mm×18mm的外形,选择螺旋式渐降斜插方式。(https://www.xing528.com)

操作步骤如下:

1)打开光盘文件“外形1.mc9”,单击“刀具路径”“操作管理”,弹出“操作管理员”对话框,将鼠标移动到“外形铣削(2D)”,单击鼠标右键,选择“删除”。

2)将鼠标移动到“D16”,单击鼠标右键选择“刀具路径”“外形铣削”,在主菜单区选择“串联”,选择矩形(高亮显示),单击“执行”,刀具选择同例1-2。在“外形铣削参数”选项卡中选择外形铣削型为“螺旋式渐降斜插”,其余与例1-2相同,如图1-21所示。

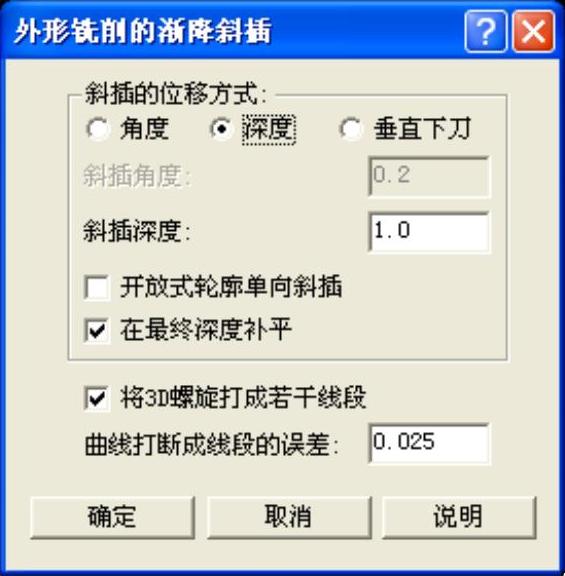

3)单击“渐降斜插”,斜插的位移方式有角度、深度和垂直下刀,这里选择“深度”方式,勾选“在最终深度补平”,斜插深度:1.0,其余默认,如图1-22所示。

图1-21 外形铣削(2)

图1-22 渐降斜插参数

4)在“操作管理员”对话框中选择“刀具路径模拟”,单击主菜单区“自动执行”,刀具路径如图1-20右图所示。将本例保存为“外形2.mc9”文件。

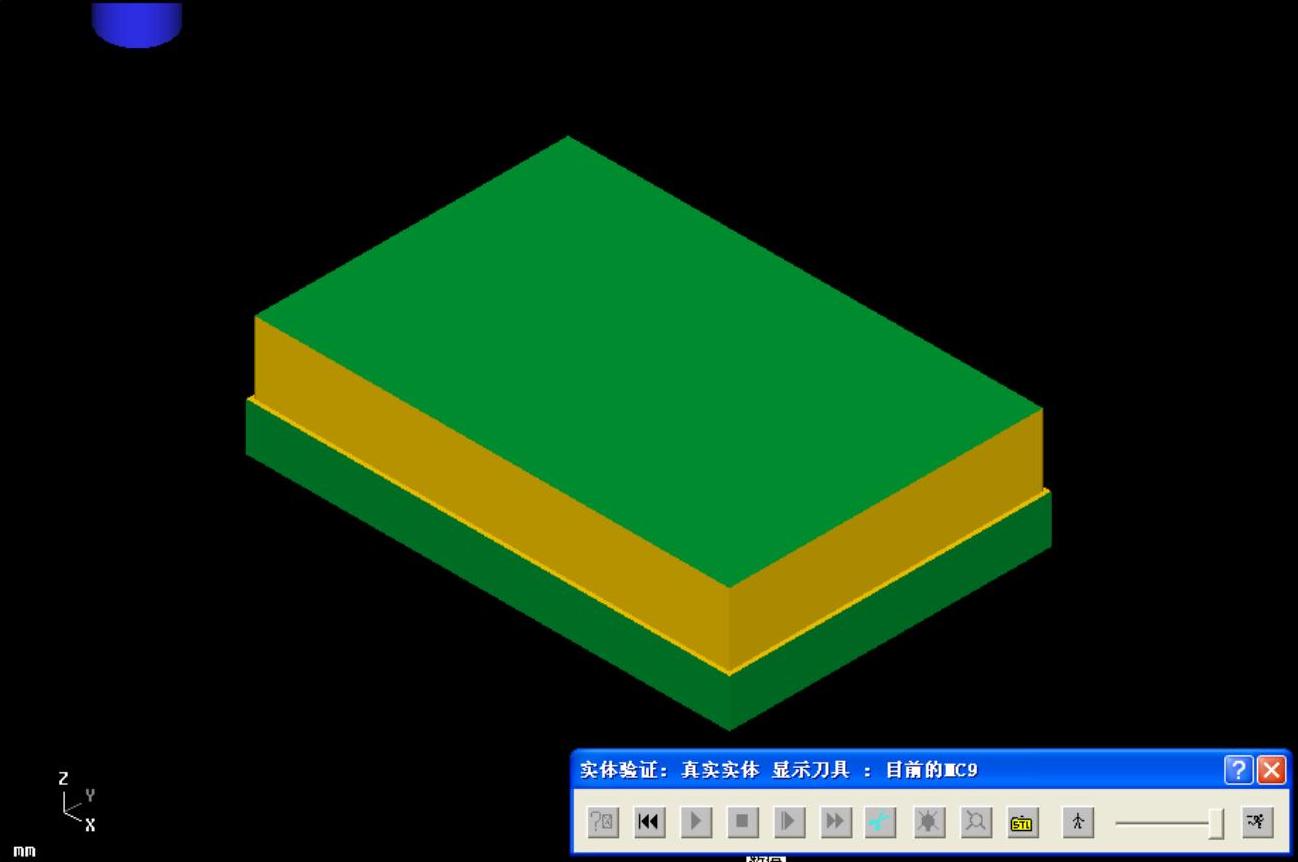

5)实体切削验证如图1-23所示。

图1-23 外形铣削实体切削验证

注:

上述两例主要用来说明外形铣削的过程。外形铣削参数设定首先要注意的是刀具补正的方向,如果设定错误,仿真加工时可以看出来。修改补正方向后,可以通过“操作管理员”对话框单击“重新计算”来改正。

通过2D和螺旋式渐降斜插刀具路径的对比(图1-20)可以发现,螺旋式渐降斜插进给路径较短,因而加工效率要高一些。实际加工时,应根据具体情况灵活选用。

外形铣削中还有一种较为特殊的平面多次铣削方式,既可以当做面铣加工,也可以当做挖槽加工,将在后续例子中讲述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。