内燃叉车二级保养的时间间隔为450h,1年工作时间不足450h的叉车,每三年进行一次二级保养。二级保养以处理不良状态和调整间隙为主,对叉车进行部分解体、检查、清洗、换油、修复或更换超限的易损零部件。二级保养是维护性修理,具体内容如下。

(1)发动机

1)检查活塞连杆机构

①检查气缸压力以确定是否更换活塞环,用刮刀刮去气缸上部的台阶——活塞环行程外未磨损部位。

②检查曲轴瓦、连杆瓦、连杆小头衬套的配合间隙,超限时予以调整或更换新件。

③检查曲轴轴承、连杆轴承螺栓的紧固情况。

④清洗机油泵的滤网。

⑤清洗油底壳,更换新机油。

2)检查调整配气机构

①拆下气缸盖,清除积炭,检查气门及气门座有无划痕、裂纹及烧蚀的麻点,铰削气门座,研磨气门。

②检查气门与气门导管、气门弹簧、气门挺杆、气门推杆、凸轮轴等工作表面的情况,磨损超限时应换新件。当挺杆、凸轮表面有划痕,深度小于0.1mm时,挺杆可研磨抛光后使用,凸轮可用油石磨光后使用,但表面粗糙度Ra应不高于0.8。

3)清洗检查柴油机供油系统

①清洗检查喷油器:喷油压力应达规定值;观察喷雾情况,喷出燃油应成雾状,分布细而均匀;喷油开始和终了应明显,有清脆的声音,喷油器不许有滴油现象;否则应更换新件。

②检查并调整喷油泵(在试验台上进行)

a.对柱塞偶件及出油阀偶件进行密封性试验,对磨损严重(泄漏严重)的偶件予以更换。

b.检查各缸喷油量和喷油量的不均匀度是否符合大修标准的要求。

c.检查各缸喷油角度偏差是否在公差范围内,如不符合要求,则应重新调整。

d.检查调速器各工况是否符合大修操作的要求,如不符合,应重新调整。

e.检查输油泵活塞、柱塞、顶杆及手油泵活塞的磨损情况,若磨损超限应更换新件,检查进、出油阀,如有泄漏可研磨修复。

4)清洗、检查机油泵。解体检查齿轮啮合间隙;检查齿面、外圆周及端面磨损情况,必要时刮研泵壳端面,调整齿轮的端面间隙。

5)检查冷却液泵。拆洗检查,更换磨损的水封胶圈及水封胶木垫圈,检查轴承磨损情况,更换磨损超限的轴承。

6)清洗或更换滤芯。按一级保养内容进行,对纸质机油滤清器滤芯应予以清洗,可根据情况恶劣与否使用2~3个二保周期予以更换。

7)清洗冷却系管道及散热器。可将苛性钠750~800g、煤油150g在容器内配成混合液,晚间将混合液注入散热器内并保存一夜,次晨在发动机起动10~15min后,将混合液放出,用清洁的水冲洗散热器(发动机不熄火),直到冲洗干净为止。

水垢的清除:对非铝质缸体,缸盖的内燃机可用浓度为5%~10%的盐酸(温度60~80°C),取下节温器,直接注入散热器内,运转20~40min,放出清洗液,用清水洗(发动机不熄火)直到干净为止。

对铝质缸体、缸盖的内燃机:①每升水加入硅酸钠15g,液态肥皂2g,直接注入散热器内,清洗方法同上;②每升水中加入75~100g石油磺酸,运转8~10h,清洗方法同上;③检查散热器有否漏水,发现漏水应予以焊补修复。

8)检查发电机及起动机。检查绝缘、短路、断线、老化等情况,检查电刷磨损情况,电刷高度若低于原高度1/3,则应更换新件。电刷的弹簧压力是:电动机为1.2~1.7kg;起动机为0.8~1.3kg.变软时更换。检查起动机轴衬套及发电机滚动轴承的磨损情况,磨损超限时应更换新件,检查换向器烧损情况,烧损严重的允许光整。

9)检查调节器。吹净灰尘,修锉烧毛的触点(修锉时只能用00号玻璃砂纸,不能使用金刚砂布),调整触点间隙和铁心与衔铁间隙。有条件时,在试验台中检验并调整至调节器达到出厂要求:无条件时,则装在内燃机上进行调试。

10)检查蓄电池。检查蓄电池的老化情况,必要时送修;如蓄电池技术性能仍符合要求,则加足电解液重新充电至规定标准。

11)检查仪表。校对全部仪表。

12)检查齿轮传动机构。拆下传动齿轮室盖,检查各正时齿轮的磨损情况,看齿隙是否在公差范围内。检查各正时齿轮的固定螺母或螺栓的紧固情况。

13)验收。起动内燃机,预热温升正常后,倾听内燃机在各种速度下有无异响;检查燃油、冷却系和润滑系统有无泄漏现象,最后进行负荷试验。使叉车在1.1倍额定起重量(或载重量)下工作,倾听内燃机应无异常声响,各仪表T作应正常,发动机应输出额定的功率,否则应进行检修排除故障。

(2)离合器解体检修离合器摩擦片、压紧弹簧、分离杠杆,并调整间隙。如图3-6所示。

1)摩擦片不得有裂纹、破损,不得凸露铆钉,磨损量不得大于1mm,新铆摩擦片铆钉头埋入深度为1.2~1.5mm。

2)压紧弹簧自由长度不少于标准簧长imm,弹簧倾斜不超过2.5mm。

图3-6 离合器检修

3)分离杠杆与飞轮端面的距离为(40.5±0.25)mm,三个分离杠杆高低差不超过0.25mm。

4)分离轴承加注润滑油。

5)分离轴承与分离杠杆的间隙为3~4mm。

6)离合器踏板的自由行程为20~25mm。试车时,离合器的接合要完全,分离要彻底。起步平稳,不发抖,不发响,满载起步时不打滑。

(3)变速器与驱动桥 开盖检视变速器与驱动桥,要求传动平稳,档位准确,零件完好且磨损不超过规定值。否则须全部解体,重新进行调整或更换。

1)更换齿轮油。

2)各接合面不得漏油。(https://www.xing528.com)

3)变速杆换档灵敏、可靠,不掉档。

4)轴承无剥落,转动无杂声。

5)齿轮啮合无杂声。

6)主、被动螺旋伞齿轮啮合间隙为0.2~0.25mm。

(4)转向机构

1)拆检转向器,检查方向盘自由转角。清洗后,调整转向螺杆、螺母与钢球的配合间隙,轴向间隙应不大于0.15mm,摇臂轴与衬套的配合间隙应不大于0.12mm。更换齿轮油;转向机的自由转角超过30°时,应进行调整。

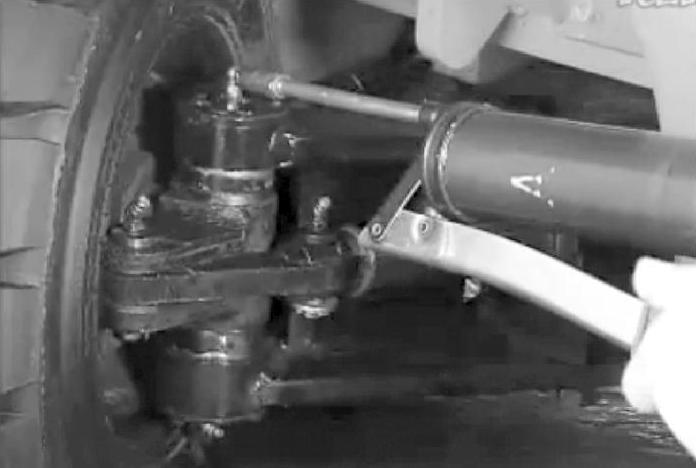

图3-7 转向节加注润滑脂

2)拆检横直拉杆球销,检配防尘罩,校正前束。横直拉杆应无明显的变形和扭曲、焊接处无开裂现象,连接牢固,不松旷。横直拉杆球头直径、安装球头的孔槽直径磨损不得超过1.0mm。螺塞球头螺纹完好,弹簧弹力减弱或折断时,应予以更换。

3)检查转向节,探伤、检查润滑转向节销。润滑脂加注方法如图3-7所示。后转向桥架无明显弯曲、扭曲变形,焊接处不许有裂纹,如有开焊,在经可靠的修复以前,不得继续使用。转向节销与衬套的间隙为0.025~0.075mm。磨损太大时,应予以修复。转板轴向间隙应调整为0.1~0.15mm。

(5)行车制动系统

1)拆检清洗制动总、分泵。缸体与活塞间隙不大于0.10mm,缸筒网度不大于0.05mm,内壁磨损量不超过0.10mm,要在变性酒精中清洗,不得粘附其他油脂。如总分泵内橡胶件发胀、老化、磨损,应更换。

2)检查更换制动管路。不得有渗漏现象,拐弯处应圆滑过渡,需重新调整时可预先退火处理,各接头不得损坏或发生渗漏、松动现象;放油塞锥形表面如有明显的沟痕,应更新。

3)加注制动液。液面距加油口上平面应保持15~20mm,且回油良好。

4)拆检制动鼓与制动蹄片。制动底板需重新紧固,制动鼓轮毂螺栓应视情况更新,蹄片磨损不得凸露铆钉,且头埋人深度不得小于0.50mm,摩擦带不得发生破裂或折断现象。摩擦带与制动鼓接触面积不少于80%:间隙调整值为上端0.4mm,下端0.3mm。

5)检查调整驻车制动系统。驻车制动杆复位正常,两侧驻车制动效能一致,正常拉动5~7齿时,驻车制动灵敏有效。

6)拆检、探伤半轴,检查半轴套管松动量。半轴中心弯曲度不大于0.30mm.其花键处不得有明显可见的扭曲,键槽磨损不大于0.35mm,半轴套管外径磨损(装轴承处)不大于0.05mm。

7)检查轮胎磨损情况。胎面不得有油污或夹入杂物,拆检,清洁内、外胎,加滑石粉,检换衬带,清除轮辋锈蚀。

(6)液压系统

1)检查齿轮泵、液压缸接头、分配器,调整安全阀压力。齿轮泵工作压力不低于100kg/cmz。分配器工作压力不低于125kg/cm2,保持10min不渗漏,安全阀作用良好,各液压缸、接头及管路无渗漏及裂缝。

2)检查密封件。不得破损老化,油封刃口渗漏或磨损严重时应予以更换。

3)清洗、检查液压油储液罐。液压油应纯净,清除箱内沉淀物,清洗滤油网。

(7)检查内外门架、导轮和叉架

1)加注润滑脂,向门架导轨连接轴加注润滑脂,如图3-8所示。

图3-8 门架润滑

2)门架无扭曲变形和裂纹,升降自如,叉架完好,载货起升时,滚轮应全部转动。滚轮的圆度不超过1.Omm。,

3)门架与主滚轮配合间隙不得大于2mm,与侧滚轮配合间隙不大于3.Omm。

4)链片无裂纹、锈蚀等破损现象,两链条长度应一致,锁紧螺母应齐全、牢固。

5)货叉、卡铁及叉架无变形、裂纹及开焊现象,货叉折角不大于90。,两货叉应处于同一平面上。

(8)其他

1)其他钣金结构件的修整:车架、机器盖子、小前脸、左右侧盖等金属结构件的变形,及作业中被碰撞的部位应进行修整;各连接部位不得松动,附件固定可靠。

2)找补油漆:各油漆表面应无龟裂或剥落现象,破损部位应重新找补腻子,进行喷漆(或刷),颜色须符合原车标准。

3)润滑:按润滑表规定加注润滑油脂,注油嘴齐全,注油部位应保持清洁。

(9)试车试车前应全面检查油、水、电、轮胎空气压力及变速杆位置。内燃机起动后,检查怠速、温升、油压、加速性能及运转声响。空载试验离合器、脚制动、驻车制动、转向、起升、倾斜等工作,试验后检查各部泄漏情况并消除缺陷,最后进行满载试验,一般不进行超载试验。

(10)验收

1)预检时记录的不正常现象应全部消除。

2)各部零件齐全,装配调整正确、适当。

3)液压系统工作稳定,压力、声音正常,无渗漏。

4)电气线路排列整齐.接线正确,外部保护好。

5)整车内外清洁,各项性能参数基本达到要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。