本任务只考虑加工单元作为独立设备运行时的情况,本单元的按钮/指示灯模块上的工作方式选择开关应置于“单站方式”位置。

1.控制要求

(1)初始状态:设备上电和气源接通后,滑动加工台伸缩气缸处于伸出位置,加工台气动手爪松开的状态,冲压气缸处于缩回位置,急停按钮没有按下。

若设备在上述初始状态,则“正常工作”指示灯HL1常亮,表示设备准备好。否则,该指示灯以1Hz频率闪烁。

(2)若设备准备好,按下启动按钮,设备启动,“设备运行”指示灯HL2常亮。当待加工工件送到加工台上并被检出后,设备执行将工件夹紧,送往加工区域冲压,完成冲压动作后返回待料位置的工件加工工序。如果没有停止信号输入,当再有待加工工件送到加工台上时,加工单元又开始下一周期工作。

(3)在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作。HL2指示灯熄灭。

2.要求完成如下任务

(1)规划PLC的I/O分配及接线端子分配。

(2)进行系统安装接线和气路连接。

(3)编制PLC程序。

(4)进行调试与运行。

3.PLC的I/O分配及系统安装接线

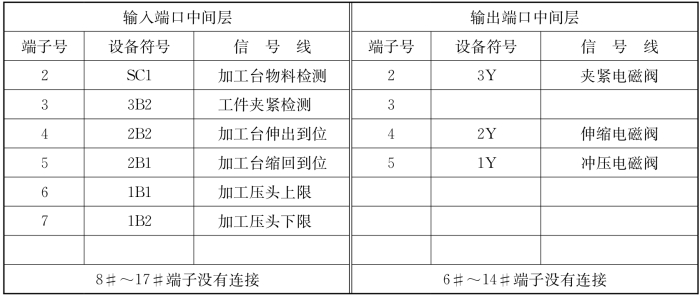

(1)装置侧接线端口信号分配如表3-1所示。

表3-1 加工单元装置侧的接线端口信号端子的分配

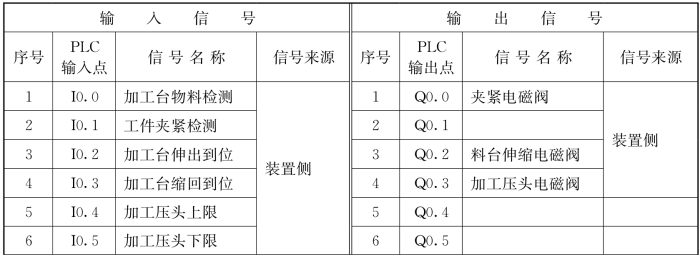

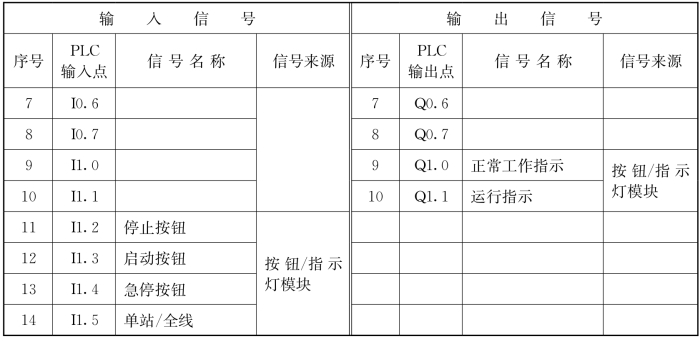

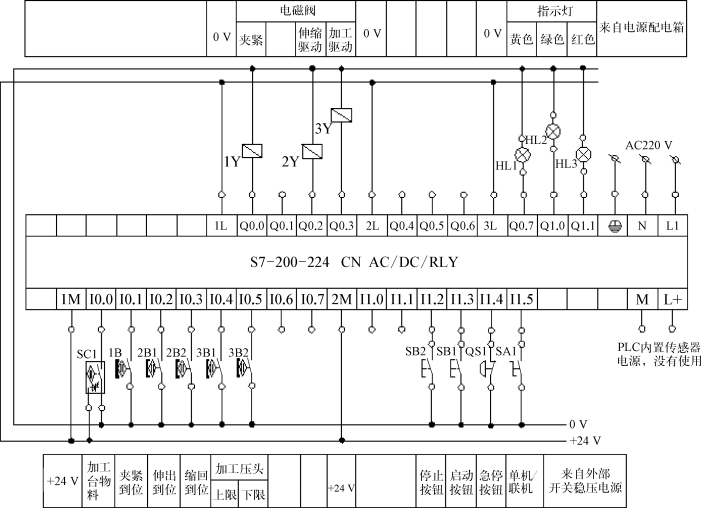

(2)加工单元选用S7-224AC/DC/RLY主单元,共14点输入和10点继电器输出。PLC的I/O信号表如表3-2所示,接线原理如图3-11所示。

表3-2 加工单元PLC的I/O信号

(续表)

(https://www.xing528.com)

(https://www.xing528.com)

图3-11 加工单元PLC的I/O接线原理

4.编写和调试PLC控制程序

1)编写程序的思路

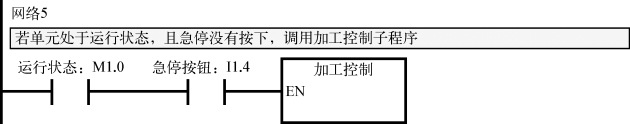

加工单元主程序流程与供料单元类似,也是PLC上电后应首先进入初始状态检查阶段,确认系统已经准备就绪后,才允许接收启动信号投入运行。但加工单元工作任务中增加了急停功能。为此,调用加工控制子程序的条件应该是“单元在运行状态”和“急停按钮未按”两者同时成立,如图3-12所示。

图3-12 加工控制子程序的调用

这样,当在运行过程中按下急停按钮时,立即停止调用加工控制子程序,但急停前当前步的S元件仍在置位状态,急停复位后,就能从断点开始继续运行。

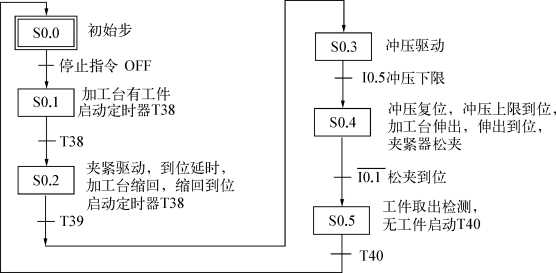

加工过程也是一个顺序控制,其步进流程如图3-13所示。

图3-13 加工流程

从流程图可以看到,当一个加工周期结束,只有加工好的工件被取走后,程序才能返回S0.0步,这就避免了重复加工的可能。

2)调试与运行

(1)调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。

(2)检查磁性开关的安装位置是否到位,磁性开关工作是否正常。

(3)检查I/O接线是否正确。

(4)检查光电传感器安装是否合理,灵敏度是否合适,保证检测的可靠性。

(5)放入工件,运行程序看加工单元动作是否满足任务要求。

(6)调试各种可能出现的情况,比如在任何情况下都有可能加入工件,系统都要能可靠工作。

(7)优化程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。