本任务只考虑供料单元作为独立设备运行时的情况,单元工作的主令信号和工作状态显示信号来自PLC旁边的按钮/指示灯模块。并且,按钮/指示灯模块上的工作方式选择开关SA应置于“单站方式”位置。具体的控制要求为以下几点:

(1)设备上电和气源接通后,若工作单元的两个气缸均处于缩回位置,且料仓内有足够的待加工工件,则“正常工作”指示灯HL1常亮,表示设备准备好。否则,该指示灯以1Hz频率闪烁。

(2)若设备准备好,按下启动按钮,工作单元启动,“设备运行”指示灯HL2常亮。启动后,若出料台上没有工件,则应把工件推到出料台上。出料台上的工件被人工取出后,若没有停止信号,则进行下一次推出工件操作。

(3)若在运行中按下停止按钮,则在完成本工作周期任务后,各工作单元停止工作,HL2指示灯熄灭。

(4)若在运行中料仓内工件不足,则工作单元继续工作,但“正常工作”指示灯HL1以1Hz的频率闪烁,“设备运行”指示灯HL2保持常亮。若料仓内没有工件,则HL1指示灯和HL2指示灯均以2Hz频率闪烁。工作站在完成本周期任务后停止。除非向料仓补充足够的工件,工作站不能再启动。

要求完成如下分解任务,规划PLC的I/O及接线端子分配并进行安装接线、按控制要求编制PLC程序、进行调试与运行。

1.规划PLC的I/O分配及接线端子分配

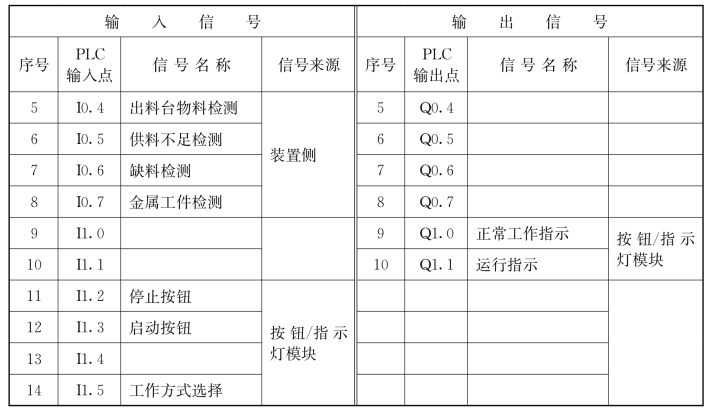

根据工作单元装置的I/O信号分配(见表2-1)和工作任务的要求,供料单元PLC选用S7-224AC/DC/RLY主单元,共14点输入和10点继电器输出。PLC的I/O信号分配如表2-2所示,接线原理如图2-21所示。

表2-2 供料单元PLC的I/O信号表

(续表)

图2-21 供料单元PLC的I/O接线原理

2.按控制要求编制PLC程序

(1)程序结构:有两个子程序,一个是系统状态显示,另一个是供料控制。主程序在每一扫描周期都调用系统状态显示子程序,仅当在运行状态已经建立才可能调用供料控制子程序。

(https://www.xing528.com)

(https://www.xing528.com)

图2-22 主程序流程

(2)PLC上电后应首先进入初始状态检查阶段,确认系统已经准备就绪后,才允许投入运行,这样可及时发现存在的问题,避免出现事故。例如,若两个气缸在上电和气源接入时不在初始位置,这是气路连接错误的缘故,显然在这种情况下不允许系统投入运行。一般的PLC控制系统都有这种常规的要求。

(3)供料单元运行的主要过程是供料控制,它是一个步进顺序控制过程。

(4)如果没有停止要求,顺控过程将周而复始地不断循环。常见的顺序控制系统正常停止要求是,接收到停止指令后,系统在完成本工作周期任务时立即返回到初始步后才停止下来。

(5)当料仓中最后一个工件被推出后,将发生缺料报警。推料气缸复位到位,即完成本工作周期任务时立即返回到初始步后,也应停止下来。

按上述分析,可画出如图2-22所示的系统主程序流程。供料控制子程序的步进顺序流程如图2-23所示。图中,初始步S0.0在主程序中,当系统准备就绪且接收到启动脉冲时被置位。

图2-23 供料控制子程序流程

3.进行调试与运行

(1)调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。

(2)检查磁性开关的安装位置是否到位,磁性开关工作是否正常。

(3)检查I/O接线是否正确。

(4)检查光电传感器安装是否合理,灵敏度是否合适,保证检测的可靠性。

(5)放入工件,运行程序看加工单元动作是否满足任务要求。

(6)调试各种可能出现的情况,如在任何情况下都有可能加入工件,系统都要能可靠工作。

(7)优化程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。