零件材料一般是毛坯,故顶面不是很平整,加工的第一步要将顶面铣平。面铣削加工模组的加工方式为平面加工,主要用于提高工件的平面度、平行度及降低工件的表面粗糙度。

在设置面铣削参数时,除了要设置一组刀具、材料等共同参数外,还要设置一组其特有的加工参数。

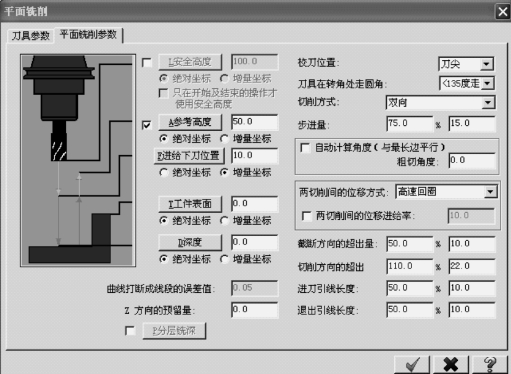

选择“刀具路径(Toolpaths)”→“ 面铣...(Face Toolpath)”命令,在绘图区选取串连后,单击按钮。打开“平面铣削(Facing)”对话框,单击“平面铣削参数(Facing parameters)”标签,打开“平面铣削参数”选项卡,如图6-63所示。

面铣...(Face Toolpath)”命令,在绘图区选取串连后,单击按钮。打开“平面铣削(Facing)”对话框,单击“平面铣削参数(Facing parameters)”标签,打开“平面铣削参数”选项卡,如图6-63所示。

图6-63 “平面铣削参数”选项卡

1.编制面铣削加工刀具路径的操作步骤

(1)绘制一个平面轮廓。

(2)选择“刀具路径(Toolpaths)”→“ 面铣(Face Toolpath)”命令,打开“串连选择”对话框。

面铣(Face Toolpath)”命令,打开“串连选择”对话框。

(3)选择需要面铣削的平面进行串连。

(4)打开“面铣削参数”对话框,选择刀具。

(5)输入面铣削参数,确定后,系统将刀具路径添加到“操作管理器”对话框。

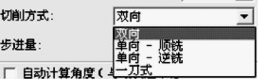

2.铣削方式

在进行面铣削加工时,可以根据需要选取不同的铣削方式。可以在“平面铣削参数(Facing parameters)”选项卡的“切削方式(Cutting method)”下拉列表中选择不同的铣削方式,下拉列表如图6-64所示。

1)双向切削(Zigzag)

刀具在加工中可以往复走刀,来回均切削。

2)单向—顺铣(One way-climb)

刀具仅沿一个方向走刀,进时切削,回时空走。在加工中刀具旋转方向与刀具移动方向相反,即顺铣。

3)单向—逆铣(One way-conventional)

刀具仅沿一个方向走刀,在加工中刀具旋转方向与刀具移动方向相同,即逆铣。

4)一刀式(One pass)(https://www.xing528.com)

仅进行一次铣削,刀具路径的位置为几何模型的中心位置,这时刀具的直径必须大于铣削工件表面的宽度。

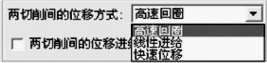

3.刀具移动的方式

当选择双向切削方式(Zigzag)时,可以设置刀具在两次铣削间的过渡方式。在“两切削间的位移方式(Move between)”下拉列表中,系统提供了3种刀具移动的方式,如图6-65所示。

图6-64 铣削方式

图6-65 刀具移动方式

1)高速回圈方式(High speed loops)

选择该选项时,刀具按圆弧的方式移动到下一次铣削的起点。

2)线性进给(Linear)

选择该选项时,刀具以直线的方式移动到下一次铣削的起点。

3)快速位移(Rapid)

选择该选项时,刀具以直线的方式快速移动到下一次铣削的起点。

4.其他参数

(1)“截断方向的超出量(Across overlap)”:设置垂直刀具路径方向的重叠量。

(2)“切削方向的超出(Along overlap)”:设置沿刀具路径方向的重叠量。

(3)“进刀引线长度(Approach)”:起点附加距离。

(4)“退出引线长度(Exit distance)”:终点附加距离。

(5)“步进量(Stepover)”:该文本框用于设置两条刀具路径的距离。但在实际加工中,两条刀具路径间的距离一般会小于该值,这是因为系统在生成刀具路径时,首先计算出铣削的次数,铣削的次数等于铣削宽度除以设置的步进量值后向上取整。实际的刀具路径间距为总铣削宽度除以铣削次数。

(6)“校刀位置(Tip comp)”下拉列表和“刀具在转角处走圆角(Roll cutter around corners)”下拉列表:用于设置刀具的偏移方式,与外形铣削部分相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。