外形铣削模组是沿工件的外形轮廓切除材料产生刀具路径,二维外形铣削刀具路径的切削深度一般是固定不变的,有时也可用于加工固定斜角的轮廓。

绘制好轮廓图形后,选择“刀具路径(Toolpaths)”→“ 外形铣削...(Contour Toolpath)”命令,在绘图区采用串连方式对几何模型串连后单击

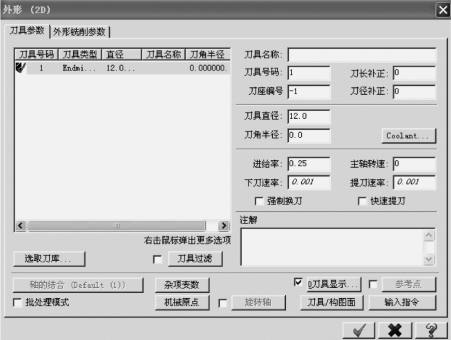

外形铣削...(Contour Toolpath)”命令,在绘图区采用串连方式对几何模型串连后单击 按钮。系统打开“外形(2D)”刀具参数选项对话框,如图6-32所示。

按钮。系统打开“外形(2D)”刀具参数选项对话框,如图6-32所示。

1.刀具参数设置

1)选择刀具

每种加工模组都需要设置一组刀具参数,可以在“刀具参数(Toolpath parameters)”选项卡中进行设置。如果已设置了刀具,系统将在对话框中显示出刀具列表,可以直接在刀具列表中选择已设置的刀具。如列表中没有设置刀具,可在刀具列表中单击鼠标右键,通过快捷菜单打开“刀具库列表”对话框以添加新的刀具。

选择的刀具在刀具列表中呈深蓝色显示,右侧的相关刀具参数也随着改变。

用户要根据实际加工需要选择相应的刀具,并考虑切削用量、切削深度、零件材料、冷却条件等相关因素。对于外形铣削一般选择三刃以上的平底铣刀,如图6-1所示的是已选择的一把12 mm的平底铣刀(12.000 0 mm Endmill Flat)。

图6-32 “外形(2D)”刀具参数选项对话框

2)设置参数

这里需要设置的参数主要有进给率、主轴转速、轴向进给率和退刀速度。在选定刀具后,这些参数会根据刀具参数自动设置。或者在选定材料后,这些参数也可根据材料参数自动设置。一般有经验的加工者可自行设置这些参数。例如对钢材、12 mm平底铣刀、外形铣削可设置如下。

(1)进给率(Feed):30 mm/min。

(2)主轴转速(Spindle):600 rpm。

(3)轴向进给率(Plunge):10 mm/min。

(4)退刀速度(Retract):1 000 mm/min。

2.外形铣削参数设置

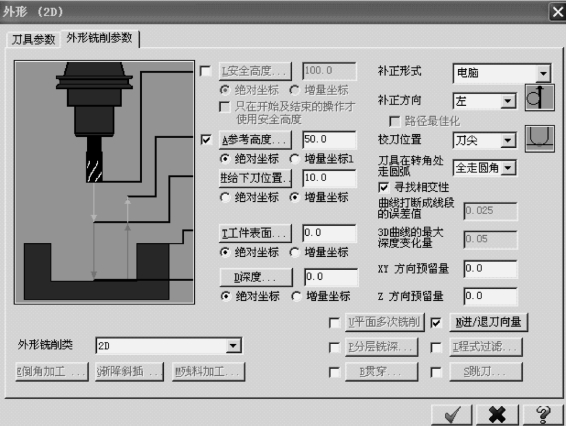

外形铣削模组除了要设置所有加工模组共有的刀具参数外,还需设置一组其特有的参数。在“外形(2D)”对话框中单击“外形铣削参数(Contour parameters)”标签,打开“外形铣削参数”选项卡,如图6-33所示,可以在该选项卡中设置有关的参数。

1)绝对值和增量值

当输入安全高度、退刀高度、进刀高度、毛坯高度或刀具路径深度参数时,可用绝对值或增量值。

(1)绝对值(Absolute)。当输入安全高度、退刀高度、进刀高度、毛坯高度或刀具路径深度参数时,用绝对值进行输入,它相对于当前构图平面Z0的位置进行计算刀具路径。Z0的位置可自行设置,一般选在基准平面上。其他所有高度值都相对Z0位置。

图6-33 “外形铣削参数”选项卡

(2)增量值(Incremental)。当输入安全高度、退刀高度、进刀高度、毛坯高度或刀具路径深度参数时,用增量值进行输入,增量值是相对于毛坯顶面的。

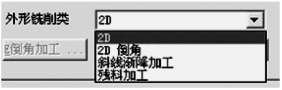

2)加工类型

外形铣削模组可以选择不同的加工类型,如图6-34所示,包括2D(二维外形铣削加

工)、2D倒角(2D chamfer)、斜线渐降加工(Ramp)和残料加工(Remachining)。

图6-34 加工类型选项

(1)2D。进行二维外形铣削加工时,刀具路径的铣削深度是相同的,其最后切削深度Z轴坐标值为铣削深度值。

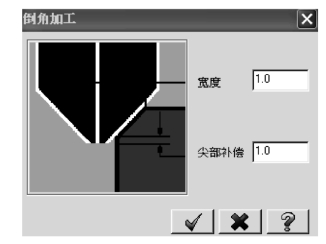

(2)2D倒角。该加工一般安排在外形铣削加工完成后,用于加工的刀具必须选择成型铣刀(Chfr Mill)。

用于倒角操作时,角度由刀具决定,倒角的宽度可以通过单击Chamfer按钮,在打开的“倒角加工”对话框中进行设置,如图6-35所示。

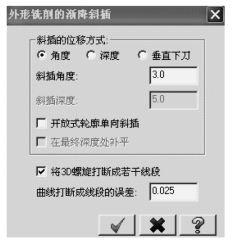

(3)斜线渐降加工。当串连图形是二维曲线时,会用到斜线渐降加工,一般是用来加工铣削深度较大的外形。在进行斜线渐降加工时,可以选择不同的走刀方式。单击“斜线渐降加工”按钮,打开“外形铣削的渐降斜插”对话框,如图6-36所示。这里共提供了3种走刀方式,当选中“角度(Angle)”或“深度(Depth)”单选按钮时,都为斜线走刀方式;而选中“垂直下刀(Plunge)”单选按钮时,刀具先进到设置的铣削层的深度,然后在XY平面移动。对于“角度”和“深度”单选项,定义刀具路径与XY平面的夹角方式不相同,选中“角度”单选按钮直接采用设置的角度,而选中“深度”单选按钮则设置每一层铣削的总进刀深度(Ramp depth)。

图6-35 “倒角加工”对话框

图6-36 “外形铣削的渐降斜插”对话框

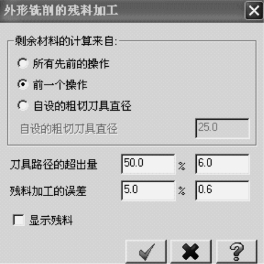

(4)残料外形加工。残料外形加工也是当串连图形是二维线时才会用到的,一般用于铣削在上一次外形铣削加工后留下的残余材料。为了提高加工速度,当铣削加工的铣削量较大时,可以采用大尺寸刀具和大进刀量,接着采用残料外形加工来得到最终的光滑外形。采用大直径刀具加工时,转角处材料不能被铣削的部分,及以前加工中预留的部分就形成了残料。可以通过单击“残料外形加工”按钮,在打开的“外形铣削的残料加工”对话框中进行残料外形加工的参数设置,如图6-37所示。

3)高度设置

图6-37 “外形铣削的残料加工”对话框

在Mastercam铣削的各加工模组的参数设置中均包含有高度参数的设置。高度参数包括安全高度(Clearance)、退刀高度(Retract)、进给下刀位置(Feed plane)、工件表面(Top of stock)、切削深度(Depth)。其中,安全高度指的是在此高度之上刀具可以作任意水平的移动,而不会与工件或夹具发生碰撞。退刀高度(参考高度)指的是开始下一个刀具路径之前刀具回退的位置,退刀高度的设置应低于安全高度并高于进给下刀位置。进给下刀位置指的是当刀具在按工作进给之前快速进给到的高度。即刀具从安全高度或退刀高度快速进给到此高度,变为进给速度再继续下降。工件表面指的是工件上表面的高度值。切削深度指的是最后的加工深度。

4)刀具补偿(https://www.xing528.com)

刀具都有一个直径,若刀具中心点和需要加工的轮廓外形重合时,加工出来的零件会比正确尺寸小一圈,因此要进行刀具半径补偿。刀具半径补偿指的是将刀具路径从选取的工件加工边界上按指定方向偏移一定的距离。有关参数可以在如图6-33所示的“外形铣削参数”选项对话框中设置。

(1)补偿类型。可在“补正形式(Compensation type)”下拉列表框中选择补偿器的类型,选择“电脑(computer)”选项,由计算机计算进行刀具补偿后的刀具路径,即NC程序中的刀具移动轨迹坐标是加入了补偿量的坐标值;选择“控制器(control)”选项,刀具路径的补偿不在CAM中进行,而在生成的数控程序中产生G41、G42、G40等刀补指令,由数控机床进行刀具补偿。即NC程序中的坐标值是外形轮廓的坐标值。选择“两者”(即刀具磨损补偿)(Wear)选项,刀具路径的补偿量由设置的磨损补偿值进行补偿,是同时具有电脑补偿和控制器补偿的刀具补偿方式,且两者补偿方向相同。即既在NC程序中给出加入了补偿量的轨迹坐标值,又输出控制器补偿代码指令G41、G42和G40。选择“两者反向”(即刀具磨损反向补偿)(Reverse wear)选项,系统采用电脑和控制器反向补偿方式。即当采用“电脑左补偿”选项时,系统在NC程序中输出反向补偿器代码指令G42(右补偿),当采用“电脑右补偿”选项时,系统在NC程序中输出反向补偿器代码指令G41(左补偿)。选择“关(Off)”选项,系统关闭补偿方式,在NC程序中给出外形轮廓的坐标值,且NC程序中无控制补偿代码指令G41、G42和G40。

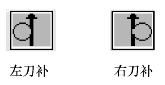

(2)补偿方向。可在“补正方向(Compensation direction)”下拉列表框中选择刀具补偿的位置,可以将刀具补偿设置为左刀补(Left)或右刀补(Right),如图6-38所示。

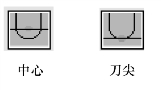

(3)长度补偿。以上介绍的是刀具在XY平面内的补偿方式,可以在“校刀位置(Tip comp)”下拉列表框中设置刀具在Z轴方向的补偿方式。如图6-39所示,选择中心(Center)为球头刀球头球心,选择刀尖(Tip)为球头刀球头尖端,生成的刀具路径根据补偿方式而不同。

图6-38 补偿方向

图6-39 长度补偿

(4)过渡圆弧。可以用“刀具在转角处走圆弧(Roll cutter around)”下拉列表框来选择在转角处刀具路径的方式。选择“不走圆角(None)”选项时,转角处不采用圆弧过渡;选择“锐角(Sharp)”选项时,系统在夹角小于或等于135°(工件材料一侧的角度)的几何图形转角处插入圆弧形切削轨迹,大于135°的转角处不插入圆弧切削轨迹;选择“全走圆角(All)”选项时,系统在几何图形的所有转角处均插入圆弧切削轨迹。

5)预留量

在实际加工中,一刀直接铣削到尺寸是不现实的,那样加工出来的零件尺寸精度和表面粗糙度都很差。大多数加工都要分为粗加工和精加工。所以要给精加工一定的预留量。毛坯预留量参数就是命令系统给精加工留有的一定余量。

一般,XY轴方向的预留量为0.1~0.5 mm;Z轴方向的预留量为0.1~0.5 mm。如果本次加工要加工到尺寸,则输入预留量为0。若补偿方式设置为关,系统则忽略毛坯预留量的设置。

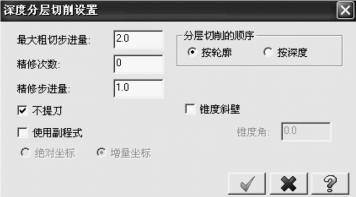

6)分层铣削

铣削的厚度较大时,可以采用深度分层铣削。选中“P分层铣深...”按钮前的复选框,单击该按钮,打开“深度分层切削设置”对话框,如图6-40所示。

图6-40 “深度分层切削设置”对话框

其中,“不提刀(Keep Tools down)”复选框用来设置刀具在每一层切削后,是否回到下刀位置的高度。当选中该复选框时,刀具从当前深度直接移动到下一层的切削深度;若未选中该复选框,则刀具先回到下刀位置的高度,再移到下一层的切削深度。若选中“锥度斜壁(Tapered walls)”复选框,在此文本框中输入一个角度值,则以此倾斜角度从工件表面铣削到最后深度,加工出来的外形侧面为一个斜面。“使用副程式(Subprogram)”复选框用于设置在NC文件中是否生成子程序。

“分层切削的顺序(Depth cut order)”选项组用于设置深度铣削的顺序。选中“按轮廓(By contour)”单选按钮时,将一个外形铣削到设定的铣削深度后,再铣削下一个外形;当选中“按深度(By depth)”单选按钮时,将一个深度上所有的外形进行铣削后再进行下一个深度的铣削。

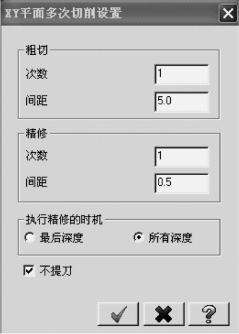

在X、Y轴方向,若切削余量较大,可考虑采用外形分层铣削。选中“U平面多次铣削”按钮前的复选框后,单击此按钮,打开“XY平面多次切削设置(Muti Passes)”对话框,如图6-41所示。

图6-41 外形分层铣削参数设置

外形分层铣削参数设置与深度分层铣削参数设置方法基本相同。不同的是由于没有设置在外形方向的铣削厚度,所以除了设置与深度分层铣削相似的粗铣削间距、精铣削次数和精铣削间距外,还需设置粗铣削次数。用户还可以设置“最后深度(Final depth)”或“所有深度(All depths)”单选按钮。

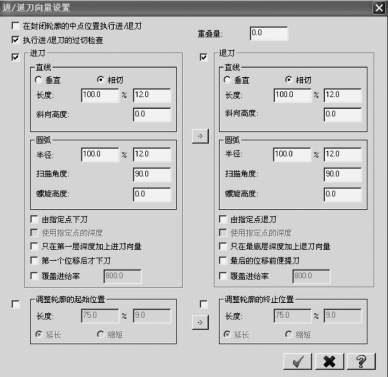

7)进/退刀设置

在外形铣削加工中,一般情况下是从工件上方垂直进刀,但很多刀具不允许向下切削,因此可以在外形铣削前和完成外形铣削后添加一段进/退刀刀具路径,改为从侧面进/退刀。

进/退刀刀具路径由一段直线刀具路径和一段圆弧刀具路径组成。直线和圆弧的外形可通过“进/退刀向量设置”对话框进行设置。选中“N进/退刀向量”按钮前的复选框后,单击此按钮,打开“进/退刀向量设置”对话框,如图6-42所示。

图6-42 “进/退刀向量设置”对话框

一个封闭的外形铣削,会在进/退刀处留下接刀痕。“重叠量(Overlap)”选项应用于一个封闭外形铣削的退出端点。在退出刀具路径前,刀具超过刀具路径的终点这样一个距离,以消除接刀痕。在文本框中输入一个重叠距离。

用户可以通过设置其“长度(Length)”“斜向高度(Ramp height)”“垂直(Perpendicular)”或“相切(Tangent)”来定义直线刀具路径。当选中“垂直”单选按钮时,直线刀具路径与其相近的刀具路径垂直;当选中“相切”单选按钮时,直线刀具路径与其相近的刀具路径相切。

用户也可以通过设置“半径(Radius)”“扫描角度(Sweep)”和“螺旋高度(Helix height)”来定义圆弧刀具路径。

8)过滤设置

Mastercam可以对NCI文件进行程序过滤,系统通过清除重复的点和不必要的刀具移动路径来优化和简化NCI文件。单击“I程式过滤...(Filter settings)”按钮,打开“程式过滤的设置”对话框,如图6-43所示。

图6-43 “程式过滤的设置”对话框

(1)优化误差。“公差设定(Tolerance)”文本框用于输入在进行操作过滤时的误差值。当刀具路径中的某点与直线或圆弧的距离小于或等于该误差值时,系统将自动去除到该点的刀具移动。

(2)优化点数。“过滤的点数(Look ahead)”文本框用于输入每次过滤时可删除的点的最大数值,其取值范围为3~1 000。数值越大,过滤速度越快,但优化效果越差。

(3)优化类型。当选中“产生XY平面的圆弧(Create arcs in XY)”“产生XZ平面的圆弧(Create arcs in XZ)”“产生YZ平面的圆弧(Create arcs in YZ)”中某一复选框时,用圆弧代替直线来调整刀具路径;当未选中任一复选框时,在去除刀具路径中的重复点后用直线来调整刀具路径。

9)其他选项

(1)“寻找相交性(Infinite look ahead)”。让Mastercam沿全部刀具路径去寻找自我相交性,若发生一个刀具路径问题,系统会自动调整刀具路径防止表面切坏,该选项为默认选项。

(2)“曲线打断成线段的误差值(Linearization tolerance)”。数控编程语言中,只有直线和圆弧指令,所以Mastercam产生曲线刀具轨迹时,要用直线和圆弧去模拟曲线,当自动转换所有曲线为直线和圆弧时,Mastercam使用线性公差,线性公差值表示了曲线模拟精度,线性公差设置只使用于三维圆弧、二维或三维聚合线。较小的线性公差,产生更高的刀具路径精度,但计算刀具路径时间较长,编出的NC程序也较长。

(3)“3D曲线的量大深度变化量(Max.depth variance)”。当外形铣削计算刀具补偿时,设置三维图素端点的Z值,可调整成为一个平滑的相交。一个较小的最大深度偏差,可构建出一个较精密的图素,一个较大的最大深度偏差,系统不作步进移动,因而提供图素的实际深度不精密。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。