1.加工顺序的安排原则

1)基准先行

工件上的工艺基准面,一般在工艺过程一开始就粗、精加工。然后以加工出的基准定位,再进行工件的加工。

2)先粗后精

铣削加工按照粗铣→半精铣→精铣的顺序进行,最终达到图样要求。粗加工应以最高的效率切除表面的大部分余量,为半精加工提供定位基准和均匀适当的加工余量。半精加工为主要表面精加工做好准备,即达到一定的精度、表面粗糙度值和加工余量。精加工后,应使各表面达到图样规定的要求。

3)先面后孔

平面加工简单方便,根据工件定位的基本原理,平面轮廓大而平整,所以以平面定位比较稳定可靠。以加工好的平面为精基准加工孔,这样不仅可以保证孔的加工余量较为均匀,而且为孔的加工提供了稳定可靠的精基准;另一方面,先加工平面,切除了工件表面的凹凸不平及夹砂等缺陷,可减少因毛坯凹凸不平而使钻孔时钻头引偏和防止扩、铰孔时刀具崩刃;同时,加工中便于对刀和调整。

4)先主后次

主要表面先安排加工,一些次要表面因加工面小,和主轴表面有相对位置要求,可穿插在主要表面加工工序之间进行,但要安排在主要表面最后精加工之前,以免影响主要表面的加工质量。

2.顺铣与逆铣

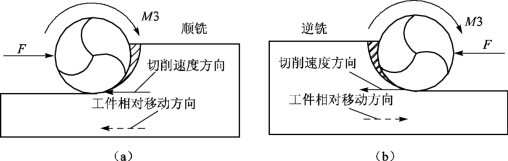

1)顺铣与逆铣的概念

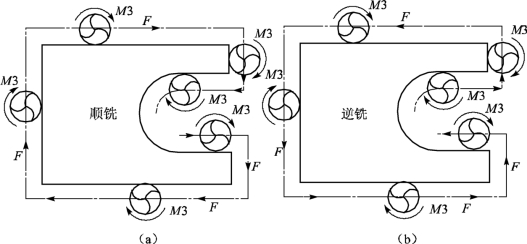

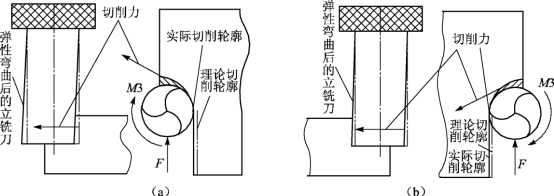

图6-22所示为使用立铣进行切削的顺铣与逆铣图(俯视图)。为便于记忆,可把顺铣、逆铣归纳为:当切削工件外轮廓时,绕工件外轮廓顺时针走刀为顺铣,如图6-23(a)所示;绕工件外轮廓逆时针走刀即为逆铣,如图6-23(b)所示。当切削工件内轮廓时,绕工件内轮廓逆时针走刀即为顺铣,如图6-24(a)所示;绕工件内轮廓顺时针走刀时即为逆铣,如图6-24(b)所示。

图6-22 顺铣与逆铣

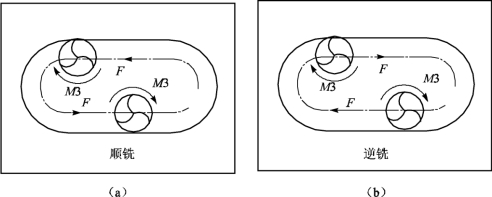

2)顺铣与逆铣对切削的影响

对于立式加工中心所采用的铣刀,当其装在主轴上时,相当于悬臂梁结构,在切削加工时刀具会产弹性弯曲变形,如图6-25所示。

图6-23 顺铣、逆铣与走刀的关系(一)

图6-24 顺铣、逆铣与走刀的关系(二)

图6-25 顺铣、逆铣对切削的影响

从图6-25(a)中可以看出,当用立铣刀顺铣时,刀具在切削时会产生让刀现象,即切削时出现“欠切”;而用立铣刀逆铣时,如图6-25(b)所示,刀具在切削时会产生啃刀现象,即切削时出现“过切”。这种现象在刀具直径越小、刀杆伸出越长时越明显,所以在选择刀具时,从提高生产率、减小刀具弹性弯曲变形的影响这些方面考虑,应选大的直径,但需满足R刀<R轮廓min,所以在装刀时刀杆尽量伸出短些。

在编程时,如果粗加工采用顺铣,则可以不留精加工余量(余量在切削时由让刀让出);而粗加工采用逆铣,则必须留精加工余量,预防由于“过切”引起加工工件的报废。

为此,为编程及设置参数的方便,在后面的编程中,粗加工一律采用顺铣;而半精加工或精加工,由于切削余量较小,切削力使刀具产生的弹性弯曲变形很小,所以既可以采用顺铣,也可以采用逆铣。

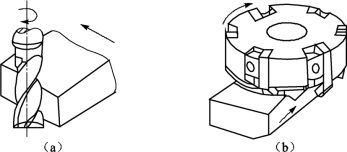

3.周铣与端铣

以立式加工中心为例,用分布于铣刀圆柱面上的刀齿进行的铣削称为周铣(即铣削垂直面),如图6-26(a)所示;用分布于铣刀端面上的刀齿进行的铣削称为端铣,如图6-26(b)所示。

图6-26 周铣与端铣

(a)周铣;(b)端铣

用圆柱铣刀铣削时的铣削方式有顺铣和逆铣两种;用端铣刀铣削时的铣削方式有对称铣削和不对称铣削两种。

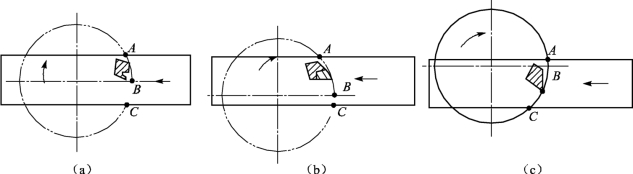

对称铣削是指铣削时铣刀中心位于工件铣削宽度中心的铣削方式,如图6-27(a)所示。对称铣削适用于加工短而宽或厚的工件,不宜加工狭长或较薄的工件。不对称铣削是指铣削时铣刀中心偏离工件铣削宽度中心的铣削方式。不对称铣削时,按铣刀偏向工件的位置,在工件上可分为进刀部分与出刀部分。图6-27所示的AB为进刀部分,BC为出刀部分。按顺铣与逆铣的定义,显然进刀部分为逆铣,出刀部分为顺铣。不对称端铣削时,进刀部分大于出刀部分称为逆铣,如图6-27(b)所示,反之称为顺铣,如图6-27(c)所示。不对称端铣通常采用逆铣方式。

图6-27 端铣铣削方式

(a)对称铣削;(b)不对称铣削(逆铣);(c)不对称铣削(顺铣)

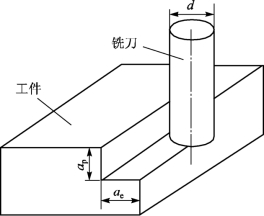

4.铣削用量的选择

铣削时采用的切削用量,应在保证工件加工精度和刀具耐用度不超过加工中心允许的动力和扭矩前提下,获得最高的生产率和最低的成本。在铣削过程中,如果能在一定的时间内切除较多的金属,就有较高的生产率。从刀具耐用度的角度考虑,切削用量选择的次序是:根据侧吃刀量ae先选大的背吃刀量ap,如图6-28所示,再选大的进给速度vf,最后再选大的铣削速度vc(最后转换为主轴转速n)。

对于高速加工中心(主轴转速在10 000 r/min以上),为发挥其高速旋转的特性、减少主轴的重载磨损,其切削用量选择的次序应是:vc→vf→ap(ae)。

图6-28 立铣刀的背吃刀量ap与侧吃刀量ae

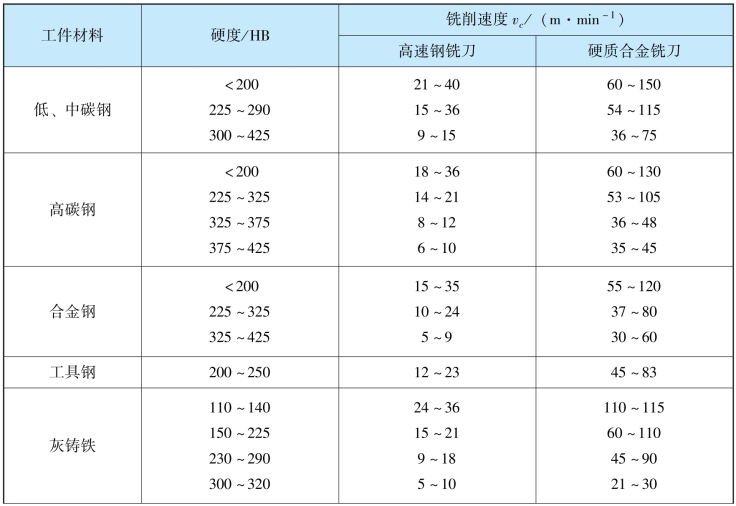

1)铣削速度vc的选择

铣削速度vc是指铣刀旋转时的圆周线速度,单位为m/min。计算公式:

![]()

式中 d——铣刀直径,mm;

n——主轴(铣刀)转速,r/min。(https://www.xing528.com)

从上式可得到:主轴(铣刀)转速![]()

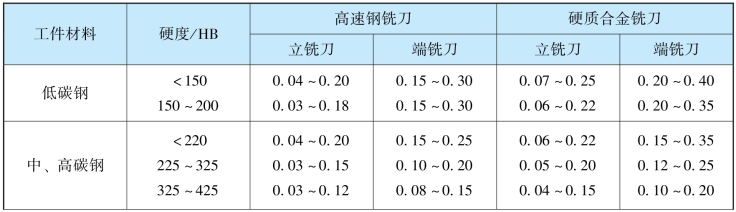

铣削速度vc的推荐值见表6-4。

表6-4 铣削速度vc的推荐值

续表

2)进给量的选择

在铣削过程中,工件相对于铣刀的移动速度称为进给量。进给量有3种表示方法。

①每齿进给量(fz):是指铣刀每转过一个刀齿,工件沿进给方向移动的距离,单位为mm/z。

②每转进给量(f):是指铣刀每转过一转,工件沿进给方向移动的距离,单位为mm/r。

③每分钟进给量(vf):是指铣刀每旋转l min,工件沿进给方向移动的距离,单位为mm/min。

3种进给量的关系为:vf=fn=fzzn

式中 fz——每齿进给量,mm/z;

n——铣刀(主轴)转速,r/min;

Z——铣刀齿数。

铣刀的每齿进给量fz/(mm/z)推荐值如表6-5所示。

表6-5 铣刀的每齿进给量fz/(mm/z)推荐值

续表

3)铣削层用量

①铣削宽度(ae):铣刀在一次进给中所切掉工件表层的宽度,单位为mm。一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

②背吃刀量(ap):铣刀在一次进给中切掉工件表层的厚度,即工件的已加工表面和特加工表面间的垂直距离,单位为mm。一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,一般不超过7 mm,以防止背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30 mm;端铣刀粗铣时约为2~5 mm,精铣时约为0.10~0.50 mm。

5.进刀与退刀的走刀路线及-Z向进刀方法

1)进刀与退刀的走刀路线

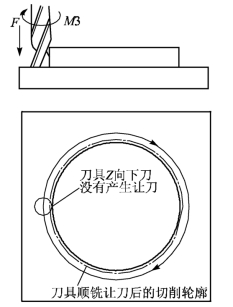

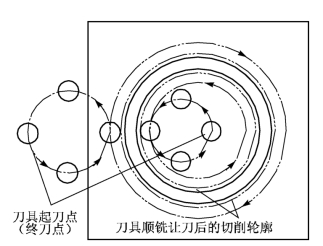

铣削平面零件的轮廓时,是用铣刀的侧刃进行切削的,如果在进刀切入工件时是沿非切线方向或沿-Z下刀的,那么就会产生整个轮廓切削不平滑的状况。在图6-29中,切入处没有产生让刀,而其他位置都产生了让刀现象。为保证切削轮廓的完整平滑,应采用进刀切向切入、退刀切向切出的走刀路径,也就是通常所说的走“8”字形轨迹,如图6-30所示。

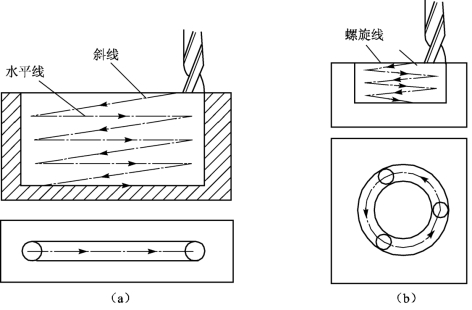

2)-Z方向的进刀

在-Z方向的进刀一般采用直接进刀或斜向进刀的方法。直接进刀主要适用于键槽铣刀的加工;而在不用键槽铣刀,直接用立铣刀的场合(如要加工某一个型腔,没有键槽铣刀,只有立铣刀时),就要用斜向进刀的方法。斜向进刀又分直线式与螺旋式两种,具体参见图6-31。

图6-29 非切线方向或-Z向进刀时的轨迹

图6-30 刀具的切向切入、切向切出

图6-31 斜向进刀

(a)直线式斜向进刀;(b)螺旋式斜向进刀

6.数控加工工艺文件的编制

数控加工工艺文件是编程员编制的与程序单配套的有关技术文件,它是操作者必须遵守、执行的规程,包括工序卡、数控加工刀具明细表、机床调整单、数控程序单。

1)工序卡

规定了工序内容、加工顺序、加工面回转中心的距离(立式加工中心无此项)、刀具编号(码)、刀具类型和规格、刀辅具(工具)型号和规格、主轴转速、进给量和切削深度等。

2)数控加工刀具明细表

刀具调整卡是指导机外对刀、预置、调整或修改刀具尺寸的工艺性文件。

所谓的机外对刀,就是在刀具装入刀库(或主轴)之前,事先在对刀仪上调整好刀具的径向和轴向(长度)尺寸,这种在机床外进行刀具调整的方式也称为机外对刀方式。

3)数控加工程序单

数控加工程序单是数控机床运动的指令,也是技术准备和生产作业指令性文件。该文件记录了数控加工的工艺过程、切削用量、走刀路线,刀具尺寸以及机床运动的全过程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。