焊缝的磁粉检测可参照GB/T26951—2011《焊缝无损检测磁粉检测》进行。

1.表面状况和准备

被检区域应无氧化皮、全损耗系统用油、油脂、焊接飞溅、机加工刀痕、污物、厚实或松散的油漆和任何能影响检测灵敏度的外来杂物。

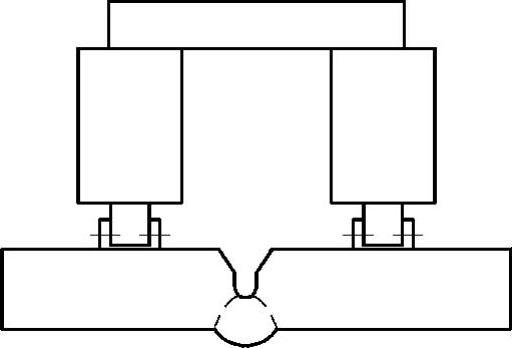

图7-142 交叉磁轭检验碳弧气刨面

必要时,可用砂纸或局部打磨来改善表面状况,以便准确解释显示。任何清理或表面准备都不应影响磁粉显示的形成。

2.磁场方向和检测区域

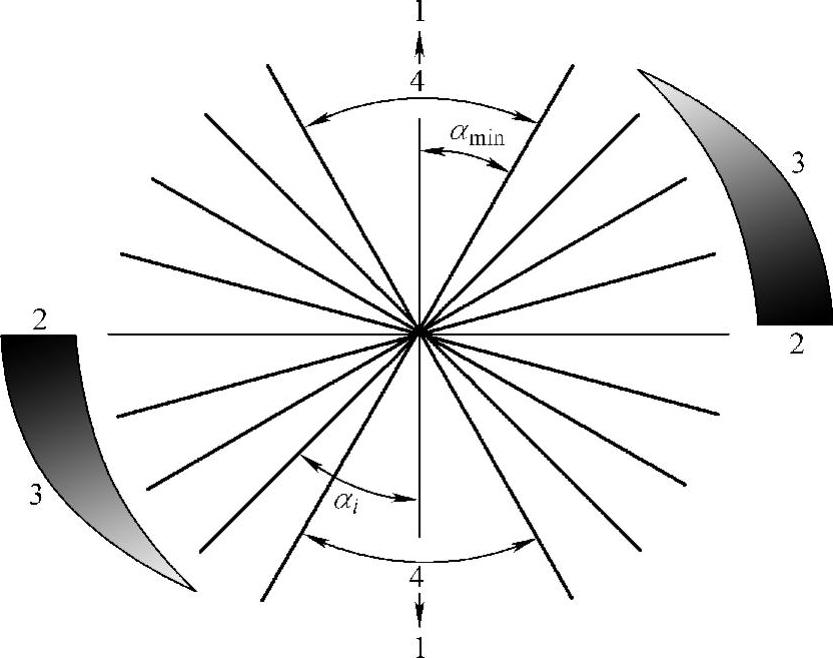

缺欠的可探测性取决于其主轴线相对于磁场方向的夹角。图7-143说明了一个磁化的方向。

图7-143 可检测出的缺欠方向

αmin—磁场与缺欠方向的最小夹角,αmin=30° αi—磁场与缺欠方向的一个夹角示例

1—磁场方向 2—最佳灵敏度 3—灵敏度降低 4—灵敏度不足

为确保检测出所有方位上的缺欠,焊缝应在最大偏差角为30°的两个近似互相垂直的方向上进行磁化。使用一种或多种磁化能实现这一要求。

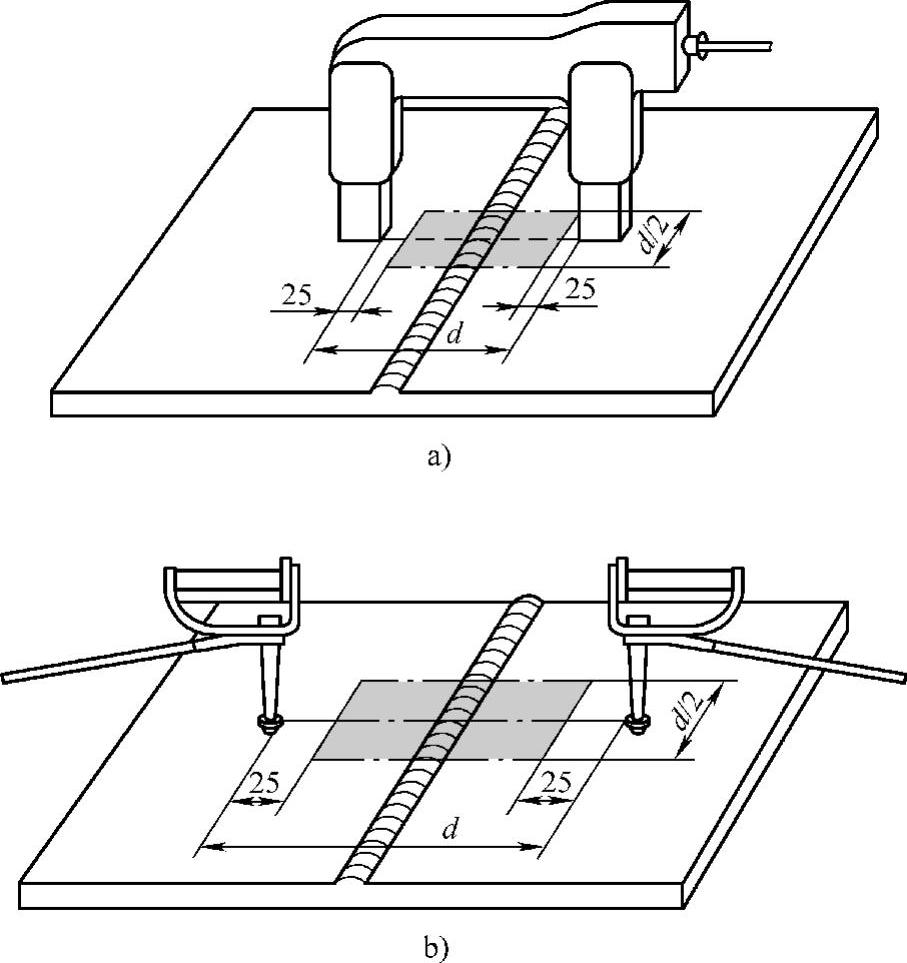

当使用磁轭或触头时,由于超强的磁场强度,在靠近每个极头或尖部的工件部位存在不可检测区,应确保如图7-144和图7-145所示的检测区域的足够覆盖(或重叠)。

图7-144 磁轭和触头磁化的有效检测区域(阴影)示例

a)磁轭磁化 b)触头磁化

d—磁轭或触头的间距

图7-145 有效区域的重叠

1—有效区域 2—重叠(https://www.xing528.com)

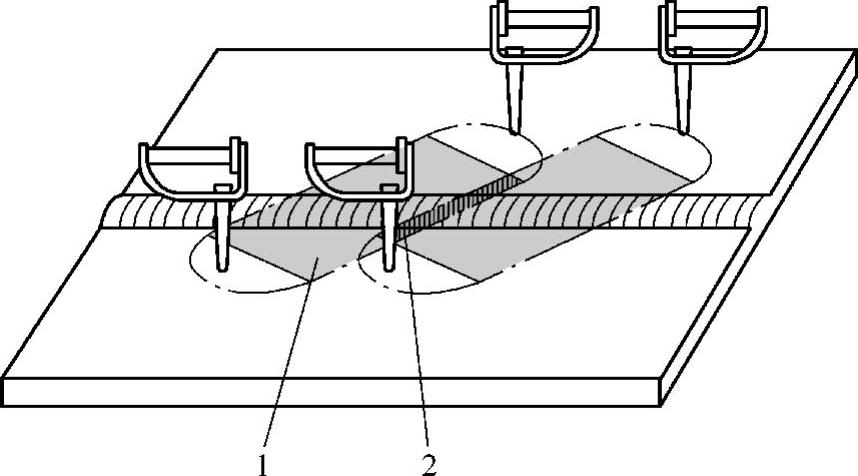

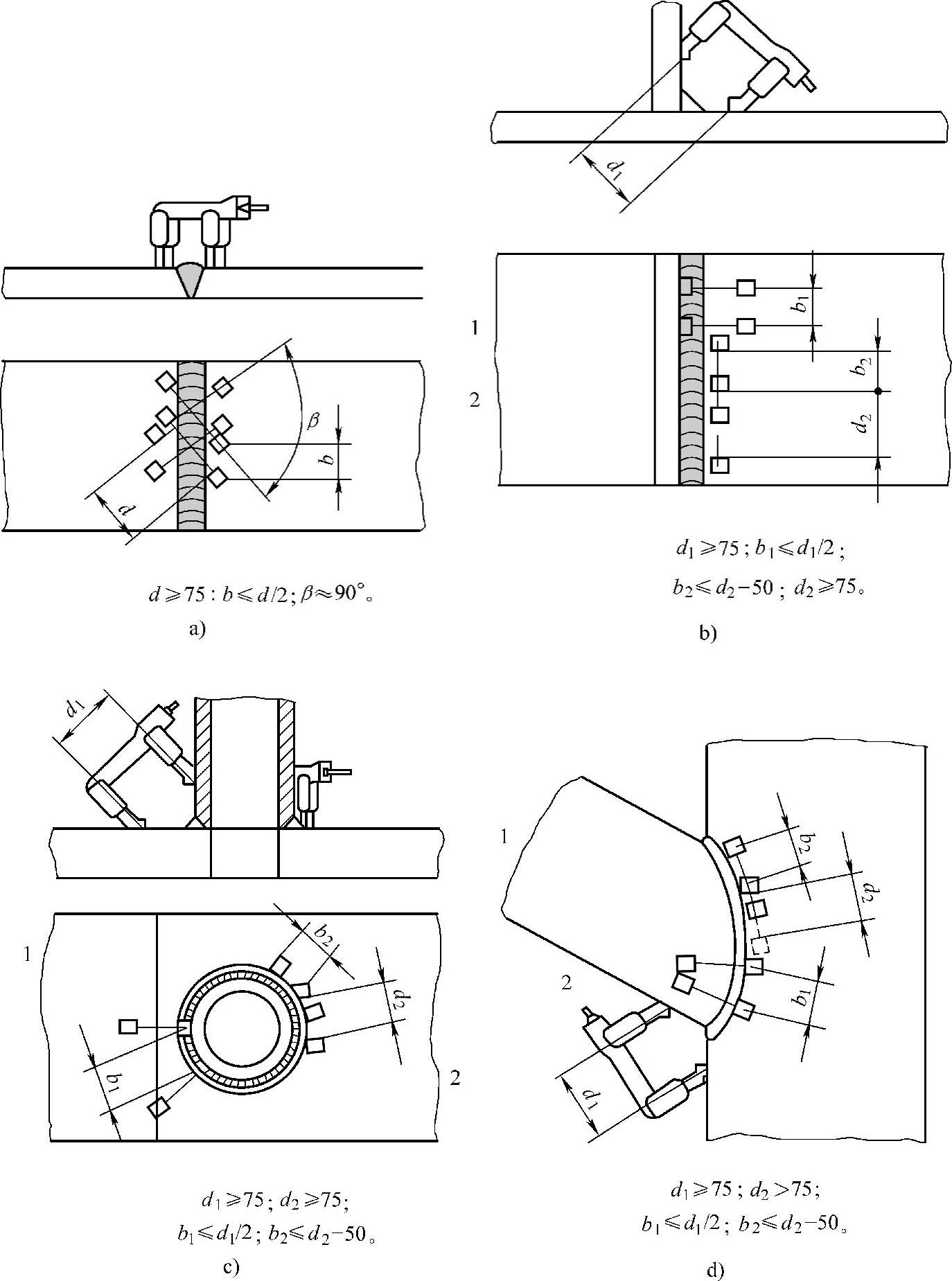

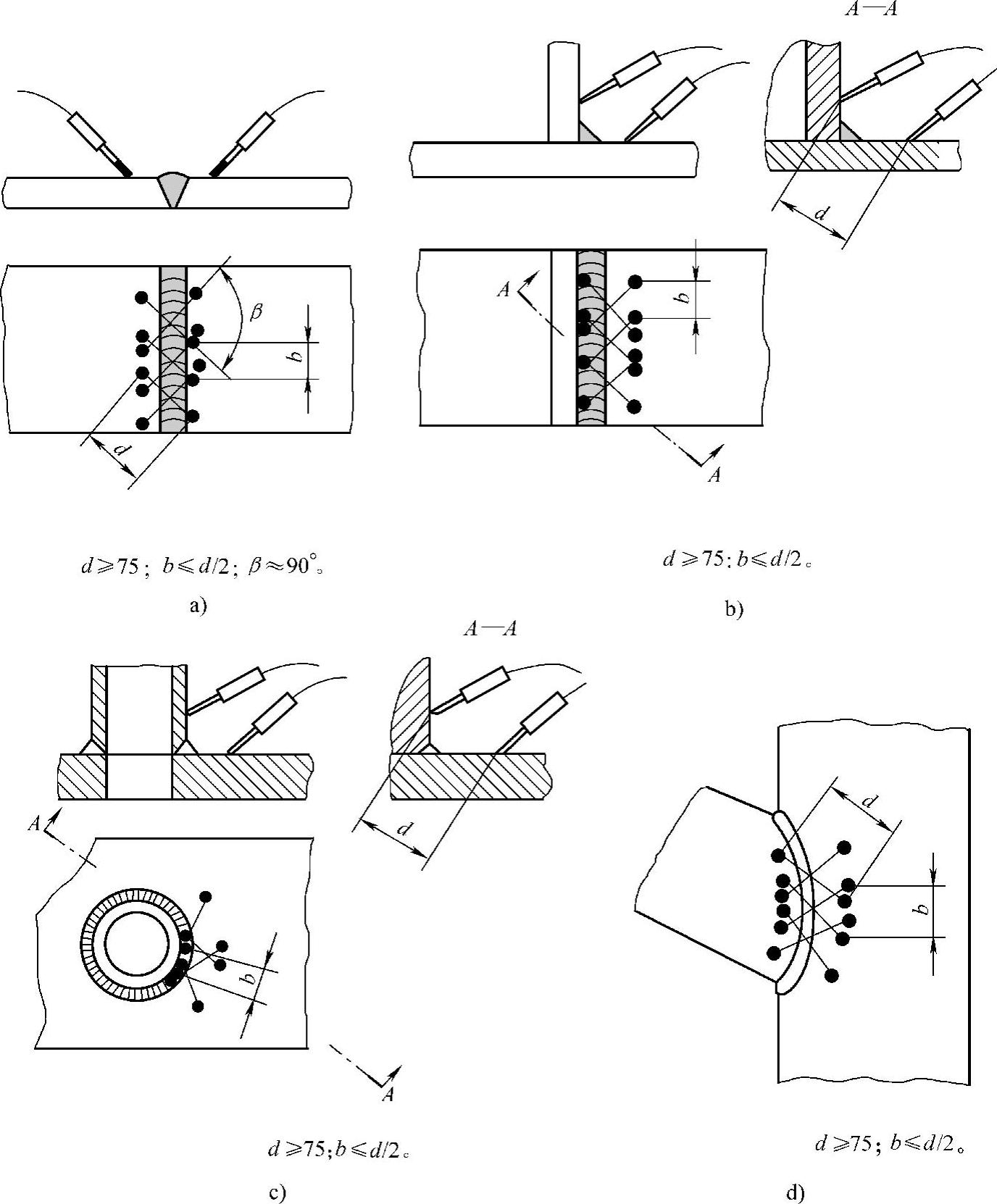

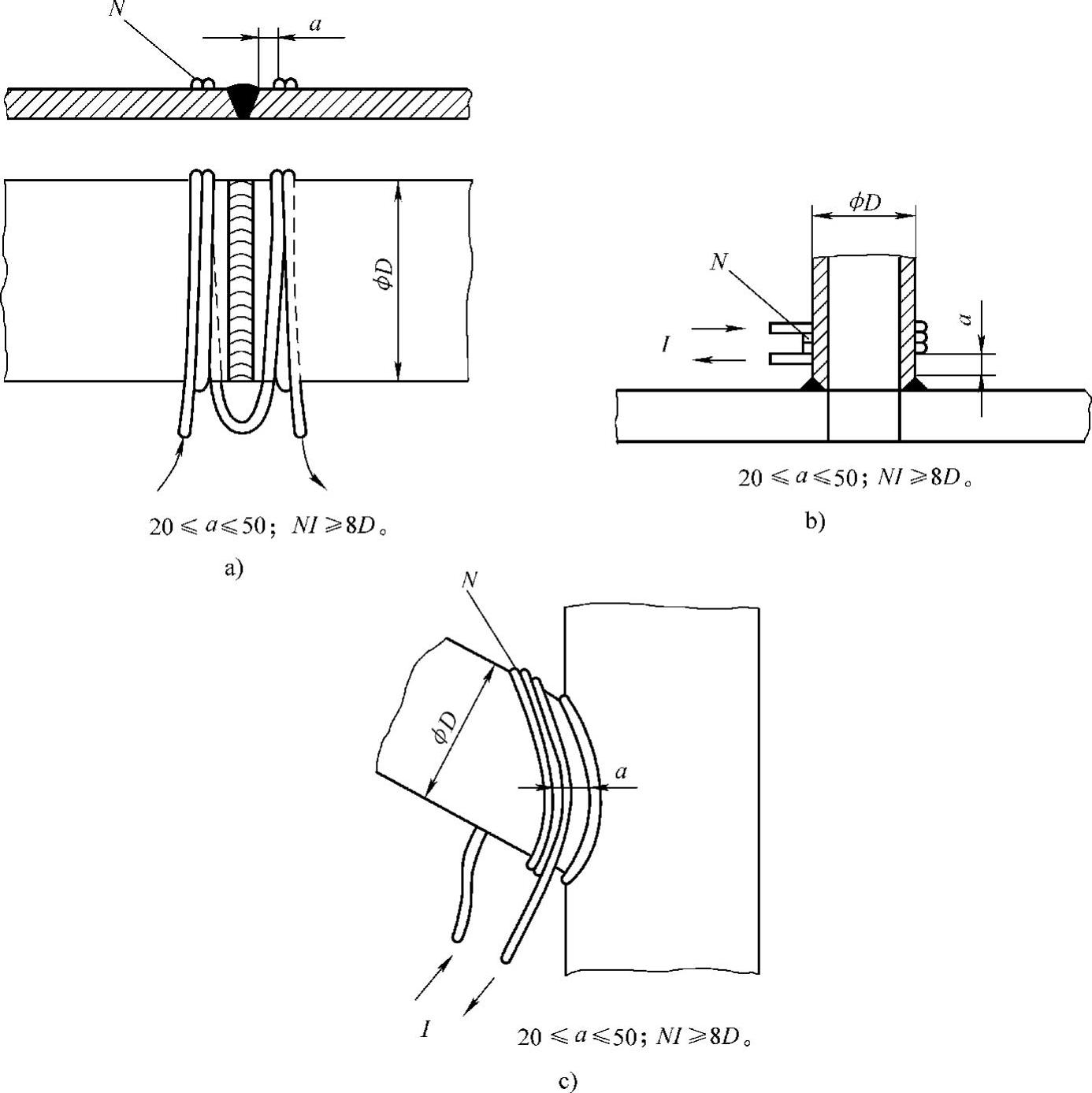

3.典型的磁粉检测技术

常用焊接接头形式的磁粉检测技术如图7-146~图7-148所示。检测其他焊缝结构时,宜使用相同的磁化方向及磁场覆盖。极间距d应大于或等于焊缝及热影响区再加上50mm的宽度,且在任何情况下,焊缝及热影响区应处于有效区域内。应规定相对于焊缝方位的磁化方向。

图7-146 磁轭的典型磁化技术

a)Ⅰ类 b)Ⅱ类 c)Ⅲ类 d)Ⅳ类

1—纵向裂纹 2—横向裂纹

4.综合性能测试

1)工件做好检测准备后,在磁化前和磁化的同时立即通过喷、浇或洒施加检测介质。随之,磁化时间应使得显示在磁场移离前形成。

图7-147 触头的典型磁化技术

a)A类 b)B类 c)C类 d)D类

2)用磁悬液时,应在工件上保持磁场直至大多数磁悬液从工件表面流走。这样可防止显示被冲走。

3)视被检材料及其表面状态和磁导率,即使磁场移离,由于工件的剩磁,显示通常仍将保留在表面上。不能擅自推测剩磁的存在,仅在保留显示的工件的综合性能测试已经被证实,才允许采用移离初始磁场源后的评定技术。

4)有规定时,应在现场对每个工艺规程的系统灵敏度进行综合性能测试。性能测试用于确保包括设备、磁场强度和方向、表面特性、检测介质和照明等系列参数的特定功能。

5)最可靠的测试是使用带有已知类型、部位、尺寸的真实缺欠的具有代表性的试件。

6)可能掩盖相关显示的伪显示由多种原因造成,例如咬边、热影响区内的磁导率变化。凡怀疑存在掩盖时,宜修整检测表面或使用替代的检测方法。

图7-148 柔性电缆或线圈的典型磁化技术(适用于检测纵向裂纹)

a)X类 b)Y类 c)Z类

N—匝数 I—电流(有效值) a—焊缝与线圈或电缆之间的距离

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。