良好的焊接接头是焊接件质量的重要保证。焊接过程中的局部加热过程、焊接冶金过程、焊接材料及工艺等都有可能使焊接接头存在焊接缺陷,焊接缺陷主要有裂纹、未焊透、未熔合、气孔和夹渣等,当这些缺陷存在于焊件表层或近表层时,采用磁粉检测是最有效的方法之一。根据焊接件在不同的工艺阶段可能产生的缺陷,焊接接头的磁粉检测主要对坡口、焊接过程及焊缝质量以及焊接过程中的机械损伤进行检查。

1.焊接结构生产中各工序缺陷特征和检测范围

(1)坡口磁粉检测 坡口磁粉检测的范围是坡口和钝边部位。坡口可能出现的缺陷有分层和裂纹。分层是轧制缺陷,它平行于钢板表面,一般分布在板厚中心附近。裂纹有两种,一种是分层端部开裂的裂纹,方向大多平行于板面;另一种是火焰切割裂纹。

(2)焊接过程中磁粉检测 焊接过程中的磁粉检测主要应用于多层钢板的包扎焊接或大厚度钢板的多层焊接。

1)层间检测在焊接的中间过程中进行,每焊一层用磁粉检测进行一次检测,检测范围是焊缝金属及临近的坡口,发现缺陷后将其除掉。中间过程检查时,由于工件温度较高,不能采用湿法,应该采用高温磁粉干法进行。磁化电流最好采用半波整流电。

2)碳弧气刨面检测的目的是检查碳弧气刨造成表面增碳导致产生的裂纹。检测范围应包括碳弧气刨面和临近的坡口。

(3)焊缝表面质量磁粉检测 焊缝表面质量检测的目的主要是检测焊接裂纹等焊接缺陷。检测范围应包括焊缝金属及母材热影响区,热影响区的宽度大约为焊缝宽度的一半。因此,要求检测的宽度应为两倍焊缝宽度。

(4)机械损伤部位的检测 焊接结构在组装过程中,往往需要在焊接部件的某些位置焊上临时性的吊耳和夹具,施焊完毕后要割掉,这些部位有可能产生裂纹,需要检测。

2.检测方法的选择

通常焊接结构的尺寸、重量都较大,无法用固定式设备,而只能用便携式设备分段检测,常用的磁化方法为:触头法、磁轭法和交叉磁轭法。

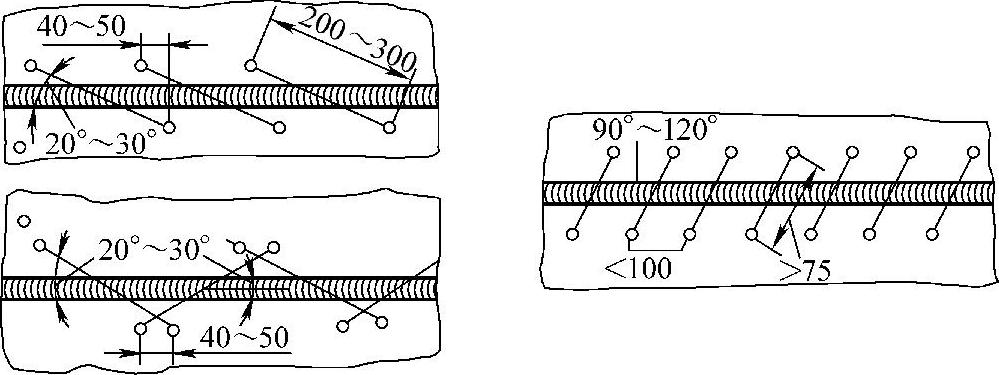

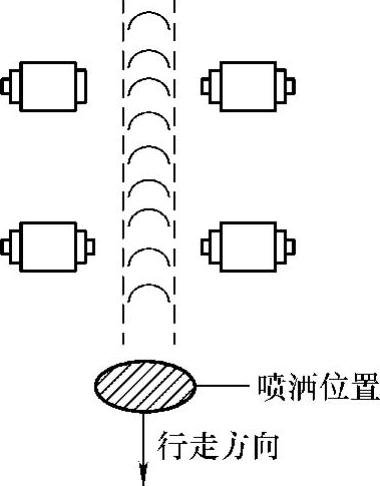

(1)触头法 触头法是单方向磁化的方法。它的优点是电极间距可以调节,可根据被检测部位情况及灵敏度要求确定电极间距和电流大小。使用触头法时,应注意触头电极位置的放置和间距。焊缝检测触头位置布置如图7-136所示。

图7-136 焊缝检测触头位置布置

(2)磁轭法 磁轭法设备简单,操作方便,在焊缝检测中应用较为广泛,但由于磁轭法只能单方向磁化工件,所以为了避免漏检,必须在同一部位至少进行两次相垂直的检测。

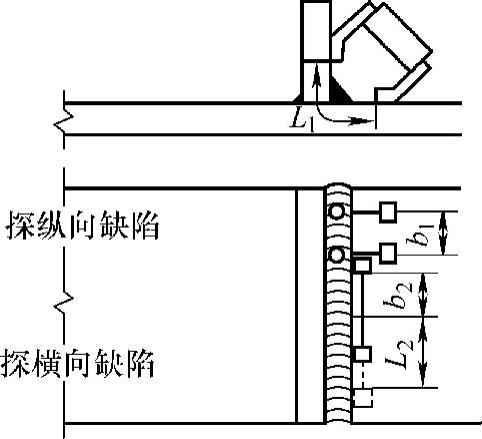

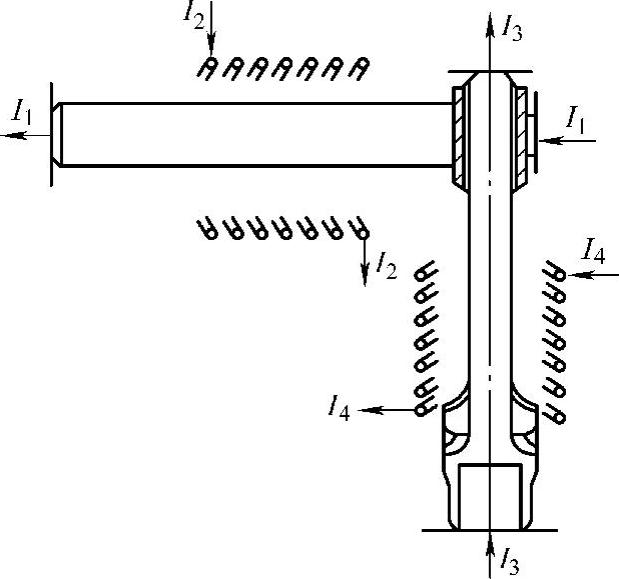

每个受检段的覆盖应在10mm,同时行走速度要均匀,以2~3m/min为宜。磁悬液喷洒要在移动方向的前方中间部位,防止冲坏已形成的缺陷磁痕。图7-137和图7-138所示为角焊缝磁化和管板焊缝磁化。磁极间距L1、L2≥75mm,两磁轭间距b1、b2>75mm,b1≤L1/2,b2≤L2/2。

图7-137 角焊缝磁化

图7-138 管板焊缝磁化

(3)交叉磁轭法 交叉磁轭法具有灵敏度及检测效率高的优点,采用这种方法对焊缝表面裂纹进行检测可以得到良好的效果。使用交叉磁轭法进行检测时要注意以下问题。

1)磁极端面与工件的间隙不宜过大,防止因间隙磁阻增大影响焊道上的磁通量,一般应控制在1.5mm以下。

2)交叉磁轭的行走速度也要适宜。与其他方法不同,使用交叉磁轭时,通常是连续行走检测。

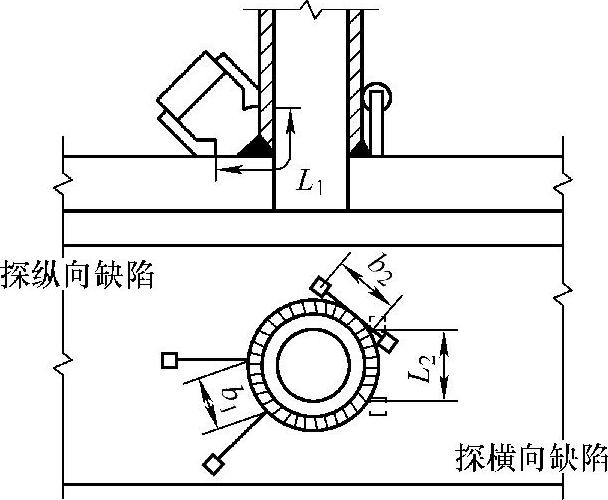

3)磁悬液喷洒是为了避免磁悬液的流动而冲刷掉缺陷上已经形成的磁痕,并使磁粉有足够时间聚集到缺陷处。喷洒磁悬液的原则是:在检测球罐环缝时,磁悬液应喷洒在行走方向的前上方,如图7-139所示。在检测球罐纵缝时,磁悬液应喷洒在行走方向的正前方,如图7-140所示。

(https://www.xing528.com)

(https://www.xing528.com)

图7-139 检测球罐环缝磁悬液喷洒位置

图7-140 检测球罐纵缝磁悬液喷洒位置

4)在磁轭通过后,应尽快观察磁痕。用交叉磁轭检测时,通常是在交叉磁轭通过检测部位之后尽快观察辨认有无缺陷磁痕,以免磁痕显示被破坏。

3.检测实例

(1)球形压力容器的检查 球形压力容器是用于储存气体或液体的受压容器,它由多块钢板拼焊而成,按照国家有关部门的规定,新建或使用一定时期的球罐均应进行检查,检查部位为球罐内、外壁所有焊缝。

磁粉检测的主要程序如下:

1)检查前,应将球罐检查部位分区并注上编号,并标注在球罐展开图上。

2)预处理时,将焊缝表面的焊接波纹及热影响区表面上的飞溅物用砂轮打磨平整,不允许有凹凸不平和浮锈。

3)磁化方法采用交叉磁轭旋转磁场法进行磁化。检测时注意磁极端面与工件表面之间应保持一定间隙但不宜过大,以使磁轭能在工件上移动行走又不会产生较大的漏磁场。

4)磁悬液的施加。采用水磁悬液,浓度为15g/L,其他添加剂按规定比例均匀混合。磁悬液在通入磁化电流时同时施加,停施磁悬液至少1s后才可停止磁化。

5)对磁痕进行分析、评定,按照相关标准的规定及按照验收技术文件进行记录和发放检测报告。

(2)带摇臂轴的检查 带摇臂轴是飞机上的重要受力件,如图7-141所示,材料为30CrMnSiNi2A,焊接后进行热处理。

磁粉检测的主要程序如下:

1)焊接前,对摇臂和轴分别进行通电法周向磁化和线圈法纵向磁化,合格后再焊接。

2)焊接后,在固定式检测机上进行两次通电法周向磁化,并用湿连续法检测焊缝及热影响区。

3)工件热处理后,在固定式检测机上进行两次通电法周向磁化,并在线圈内进行两次纵向磁化,用湿剩磁法检测焊缝及整个工件表面。

4)根据磁痕显示,对焊缝质量进行等级评定。

图7-141 带摇臂轴

5)检测合格后,对工件退磁、标志、记录。

(3)坡口检测 利用触头法沿坡口纵长方向磁化,是检查坡口表面与电流方向平行的分层和裂纹最有效的方法,操作方便,检测灵敏度高。检测时,在触头上应垫上铅垫或包上铜编织网,以防打火烧伤工件表面。

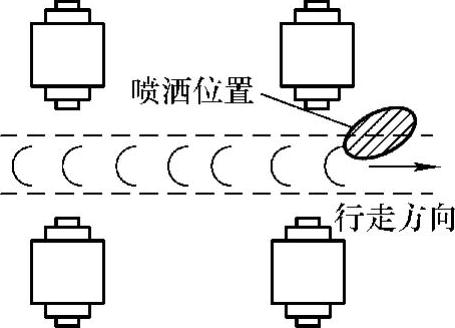

(4)碳弧气刨面的检测 检测时,把交叉磁轭跨在碳弧气刨沟槽中间,如图7-142所示,沿沟槽方向连续行走;并应根据构件位置采用喷洒或刷涂磁悬液的方法,原则是交叉磁轭通过后不得使磁悬液残留在气刨沟槽内,否则将无法观察磁痕显示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。