磁粉检测用于检测铁磁性材料和工件(铁、钴、镍等)表面上或近表面的裂纹以及其他缺欠。磁粉检测对表面缺欠最灵敏,对表面以下的缺欠,随埋藏深度的增加,检测灵敏度迅速下降。采用磁粉检测方法检测磁性材料的表面缺欠,比采用超声波或射线检测的灵敏度高,操作方便,结果可靠,成本低。因此,它广泛用于磁性材料表面及近表面缺欠的检测。对于非磁性材料如非铁金属、非金属材料等不能采用磁粉检测方法,但当铁磁材料上的非磁性涂层厚度不超过50μm时,对磁粉检测灵敏度影响很小。

磁粉检测的基本原理如下:当材料或工件被磁化后,若在工件表面及近表面存在裂纹、冷隔等缺欠,便会在该处形成一漏磁场。此漏磁场将吸引、聚集检测过程中施加的磁粉,而形成缺欠显示。因此,磁粉检测首先是对被检工件外加磁场进行磁化,外加磁场一般有两种方法:一是由可以产生大电流(几百或数万安培)的磁粉检测机,直接给被检工件通大电流而产生磁场;另一种是把被检工件放在螺旋管线圈产生的磁场中,或是放在点磁铁产生的磁场中使工件磁化。工件磁化后,在工件表面上均匀喷撒微颗粒(粒度为5~10μm)的磁粉。

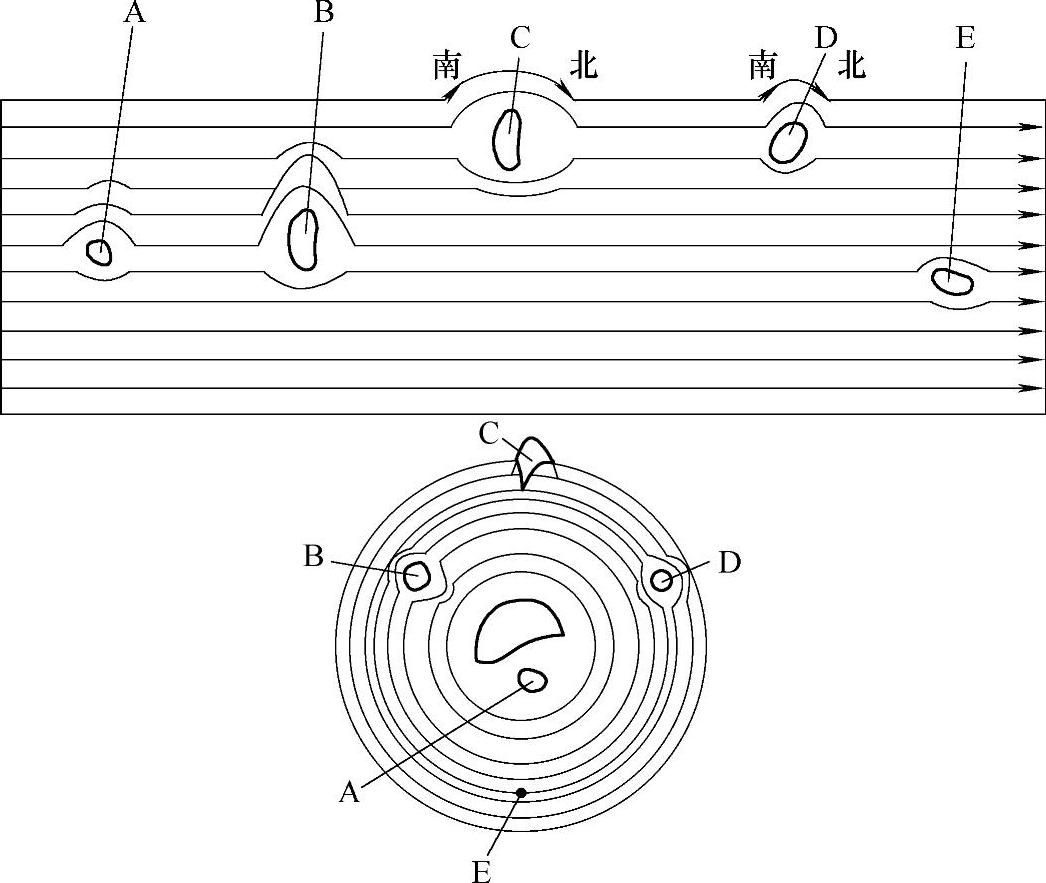

若被检工件没有缺欠,则磁粉在工件表面均匀分布。若工件上存在缺欠,由于缺欠(如裂纹、气孔、非金属夹杂物等)内含有空气或非金属,其磁导率远远小于工件的磁导率,在位于工件表面或近表面的缺欠处产生漏磁场,形成一个小磁极,如图7-131所示。磁粉将被小磁极吸引,缺欠处由于堆积比较多的磁粉而被显示出来,形成肉眼可以看到的缺欠图像。为了使磁粉图像便于观察,可以采用与被检工件表面有较大反差颜色的磁粉。常用的磁粉有黑色、红色和白色。为了提高检测灵敏度,还可以采用荧光磁粉,在紫外线照射下更容易观察到工件缺欠的存在。

磁粉检测中能否发现缺欠,首先决定于工件缺欠处漏磁场强度是否足够大。要提高磁粉检测灵敏度,就必须提高漏磁场的强度。缺欠处漏磁场强度主要与被检工件中磁感应强度有关,工件中磁感应强度越大,缺欠处漏磁场越大。

不同材料的磁导率不同,在同样的外磁场强度下,磁感应强度不同。铁磁性物质的磁导率比非铁磁性物质的磁导率大几个数量级,容易获得足够大的磁感应强度,而非铁磁性物质则不能获得足够大的磁感应强度,因而不能用磁粉检测方法来检测。不同铁磁性材料的磁导率也有差异,为了达到足够大的磁感应强度,应选用不同强度的外磁场进行磁化。不同的磁性材料,进行检测时,选用不同的磁化规范。

(https://www.xing528.com)

(https://www.xing528.com)

图7-131 缺欠漏磁场的产生

A~E—缺欠

缺欠漏磁场的大小还取决于缺欠本身的状况(如缺欠的宽窄、深度与宽度之比、缺欠的埋藏深度、缺欠的倾角等),对于具有相同磁感应强度的被检工件,在不同缺欠处的漏磁场强度也有差异。

当缺欠接近或位于工件表面时,磁力线不但在工件内产生弯曲,而且还会穿过工件的表面形成一个局部的漏磁场。若缺欠埋藏的深度很深,即使磁力线弯曲很显著,也难以在工件的表面产生漏磁场。另外,球状缺欠的磁力线弯曲不显著,面状缺欠的延伸方向与磁力线方向垂直时,产生漏磁最大,平行时产生的漏磁很少。

磁粉检测的程序为:预处理→磁化→施加磁粉或磁悬液→磁痕的观察与记录→缺欠评级→退磁→后处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。