金属熔化焊焊接接头射线检测按照GB/T3323—2005《金属熔化焊焊接接头射线照相》进行。

1.一般规定

(1)射线防护 X射线和γ射线对人体健康会造成极大危害。无论使用何种射线装置,应具备必要的防护设施,尽量避免射线的直接或间接照射。

(2)工件表面处理和检测时机 当工件表面不规则状态或覆层可能给辨认缺陷造成困难时,应对工件表面进行适当处理。除非另有规定,射线照相应在制造完工后进行。对有延迟裂纹倾向的材料,通常至少应在焊后24h以后进行射线照相检测。

(3)射线底片上焊缝定位 当射线底片上无法清晰地显示焊缝边界时,应在焊缝两侧放置高密度材料的识别标记。

(4)射线底片标识 被检工件的每一透照区段,均须放置高密度材料的识别标记,如产品编号、焊缝编号、部位编号、返修标记、透照日期等。底片上所显示的标记应尽可能位于有效评定区之外,并确保每一区段标记明确无误。

(5)工件标记 工件表面应做出永久性标记,以确保每张射线底片可准确定位。若材料性质或使用条件不允许在工件表面做永久标记时,应采用准确的底片分布图来记录。

(6)胶片搭接 当透照区域要采用两张以上胶片照相时,相邻胶片应有一定的搭接区域,以确保整个受检区域均被透照。应将高密度搭接标记置于搭接区的工件表面,并使之能显示在每张射线底片上。

(7)像质计 所用像质计的材质应与被检工件相同或相似,或其射线吸收小于被检材料。像质计应优先放置在射线源侧,并紧贴工件表面放置,且位于厚度均匀的区域。

像质计放在胶片侧时,应紧贴像质计放置高密度材料识别标记“F”,并在检测报告中注明。

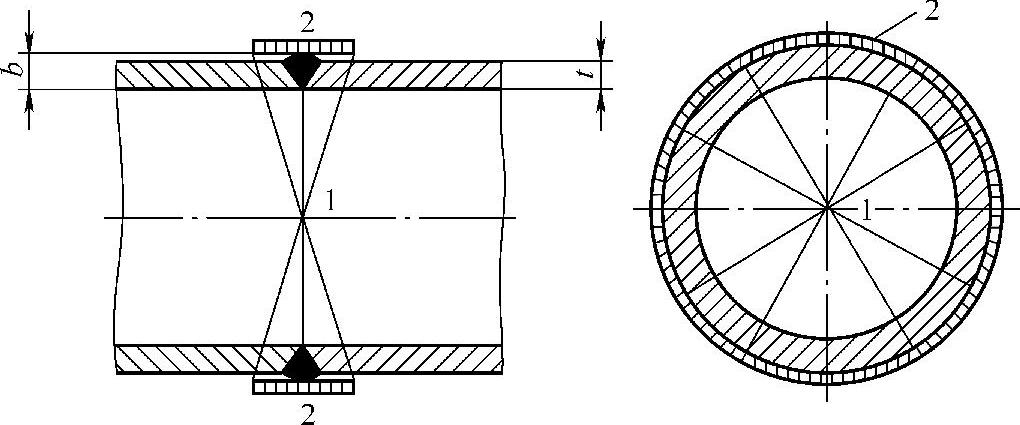

外径大于等于200mm的管子或容器环缝,采用射线源中心法做周向曝光时,整圈环焊缝应等间隔放置至少三个像质计。

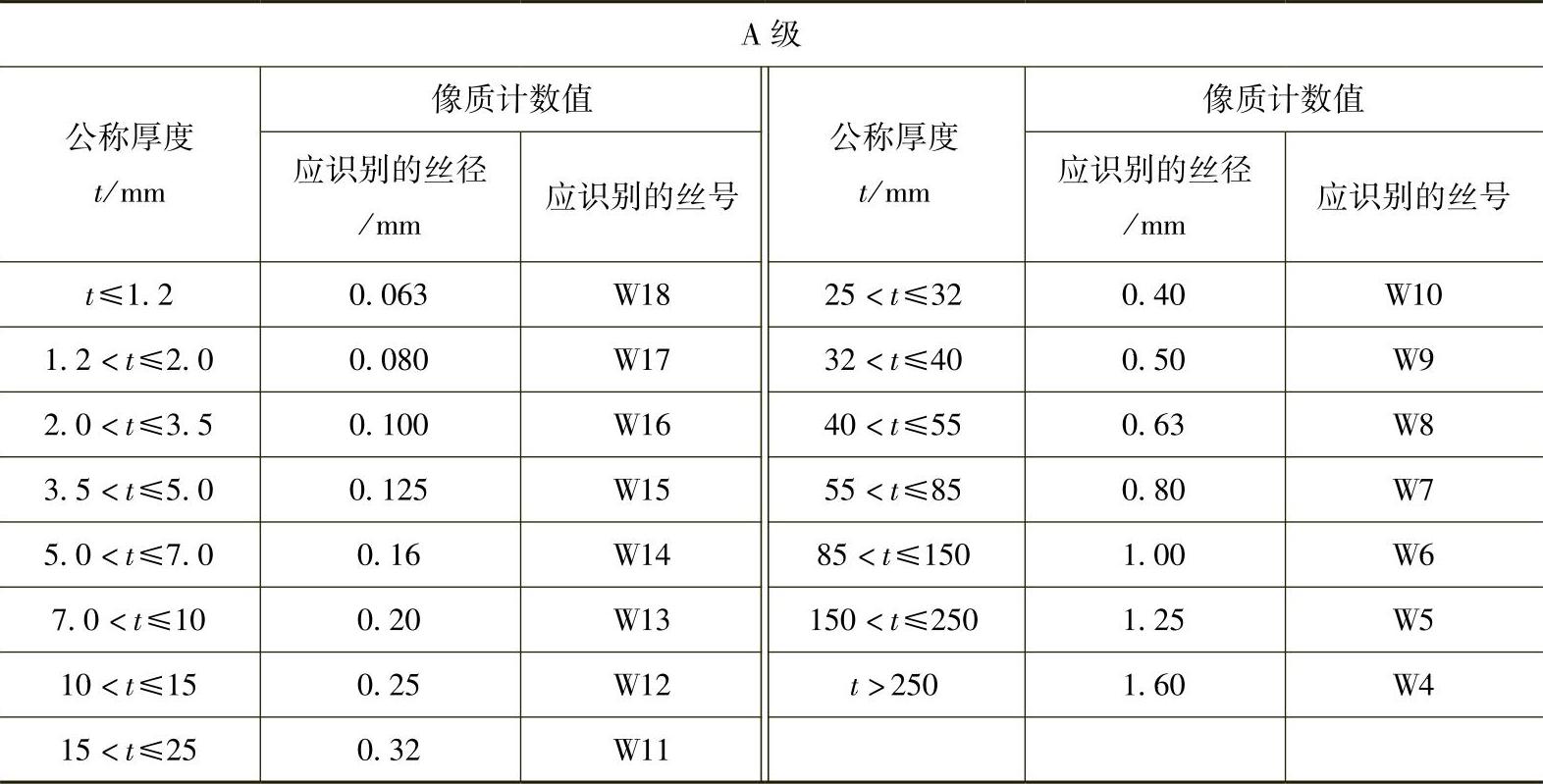

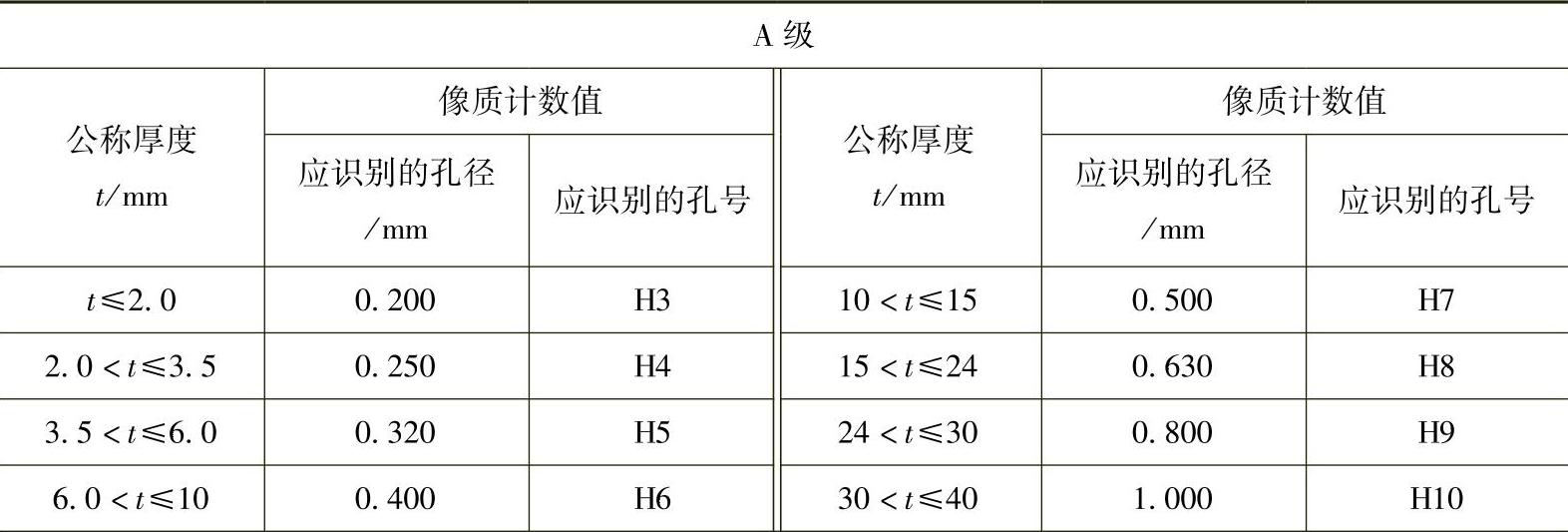

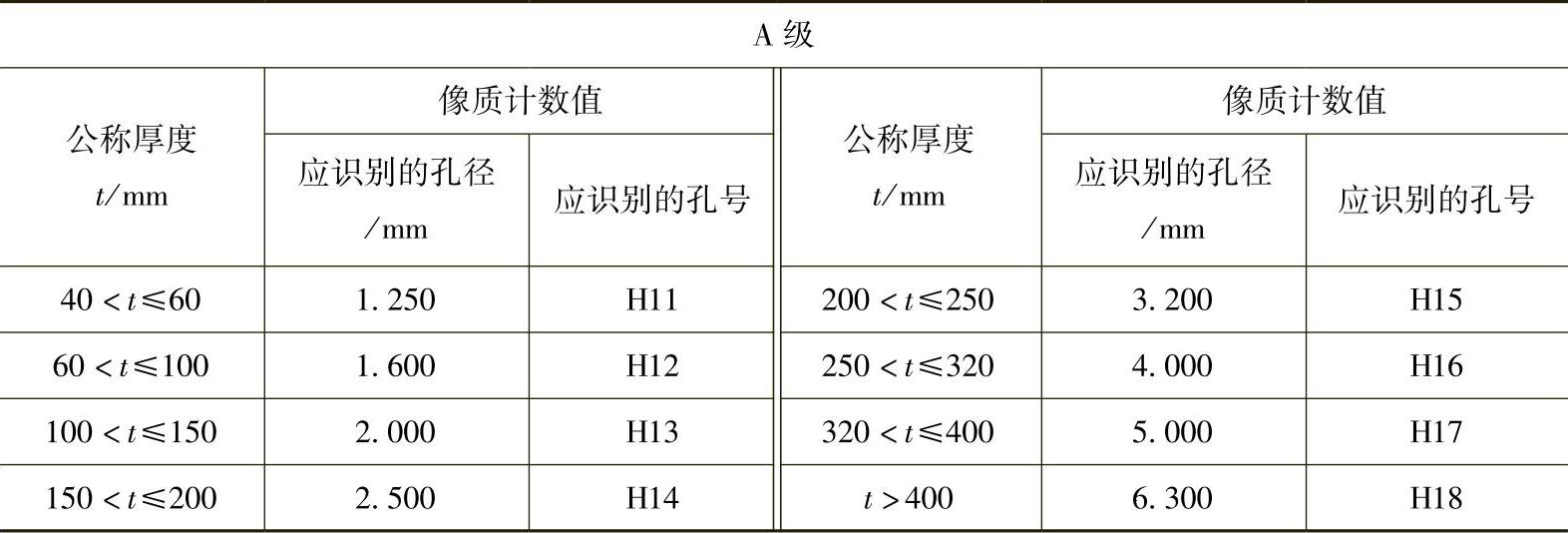

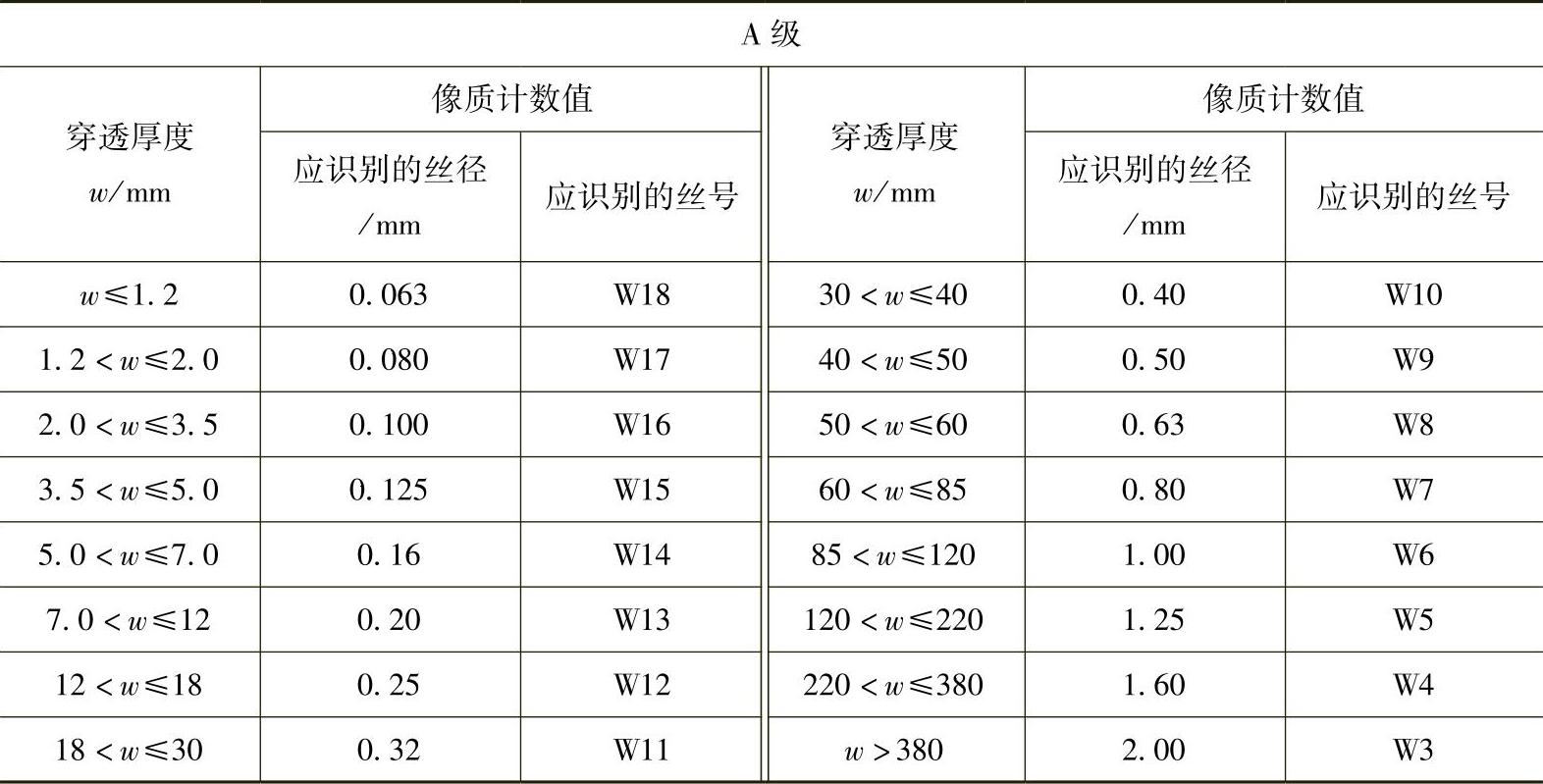

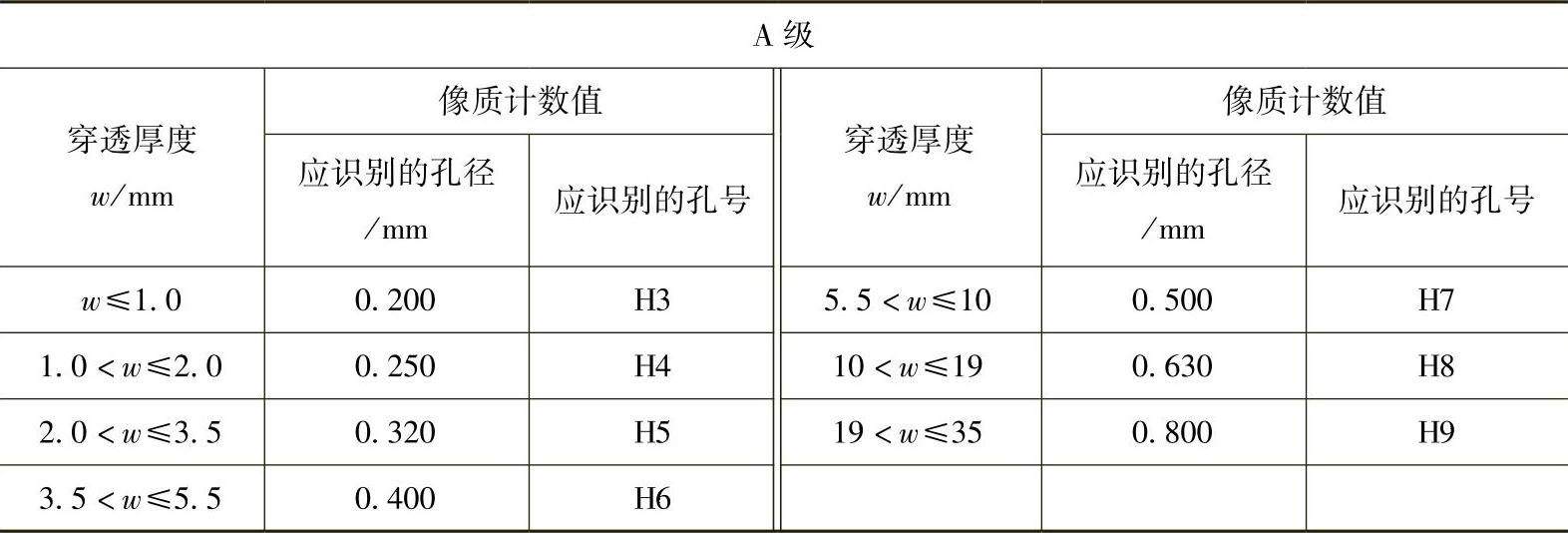

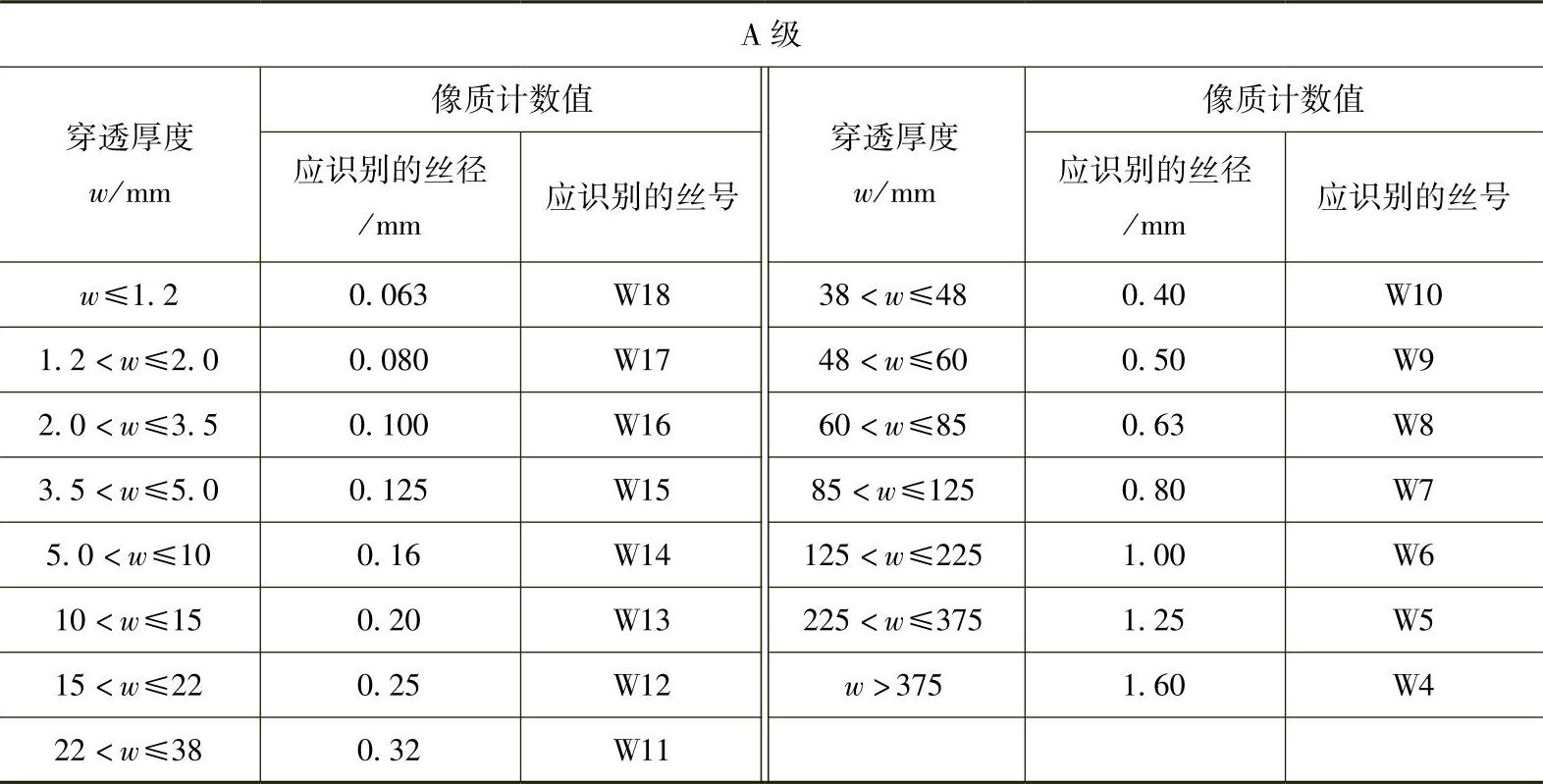

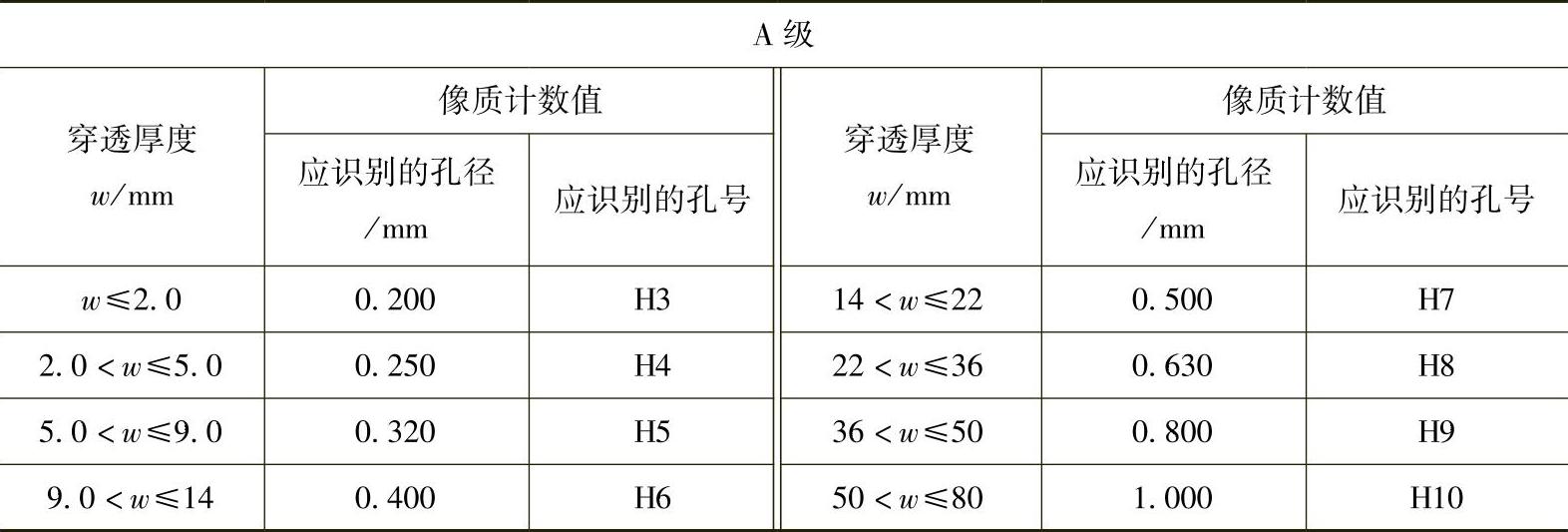

1)单壁透照(A级)时,像质计(IQI)置于射线源侧,线型像质计(IQI)如表7-8所示,阶梯孔型像质计(IQI)如表7-9所示。

表7-8 单壁透照(A级)时的线型像质计(IQI)

表7-9 单壁透照(A级)时的阶梯孔型像质计(IQI)

(续)

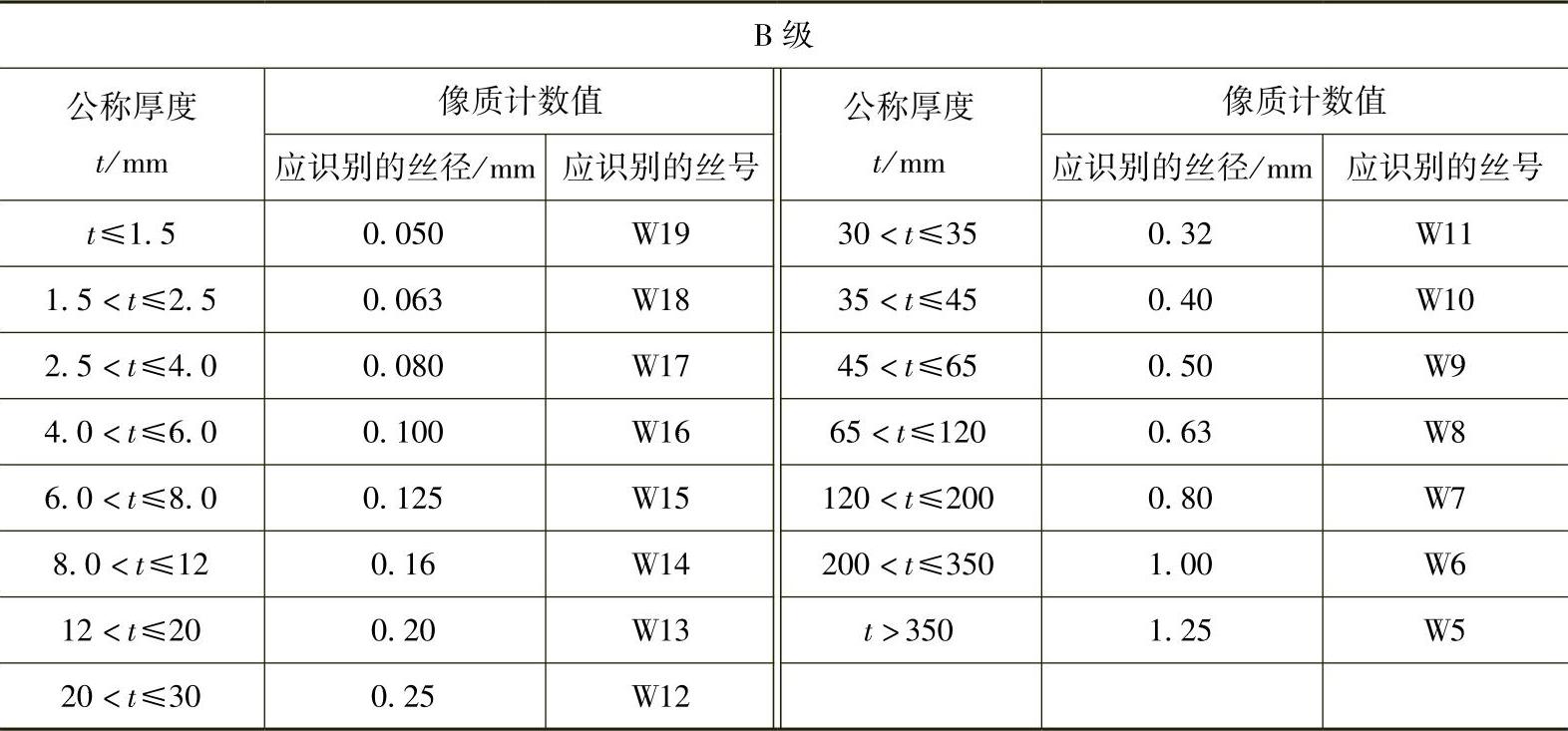

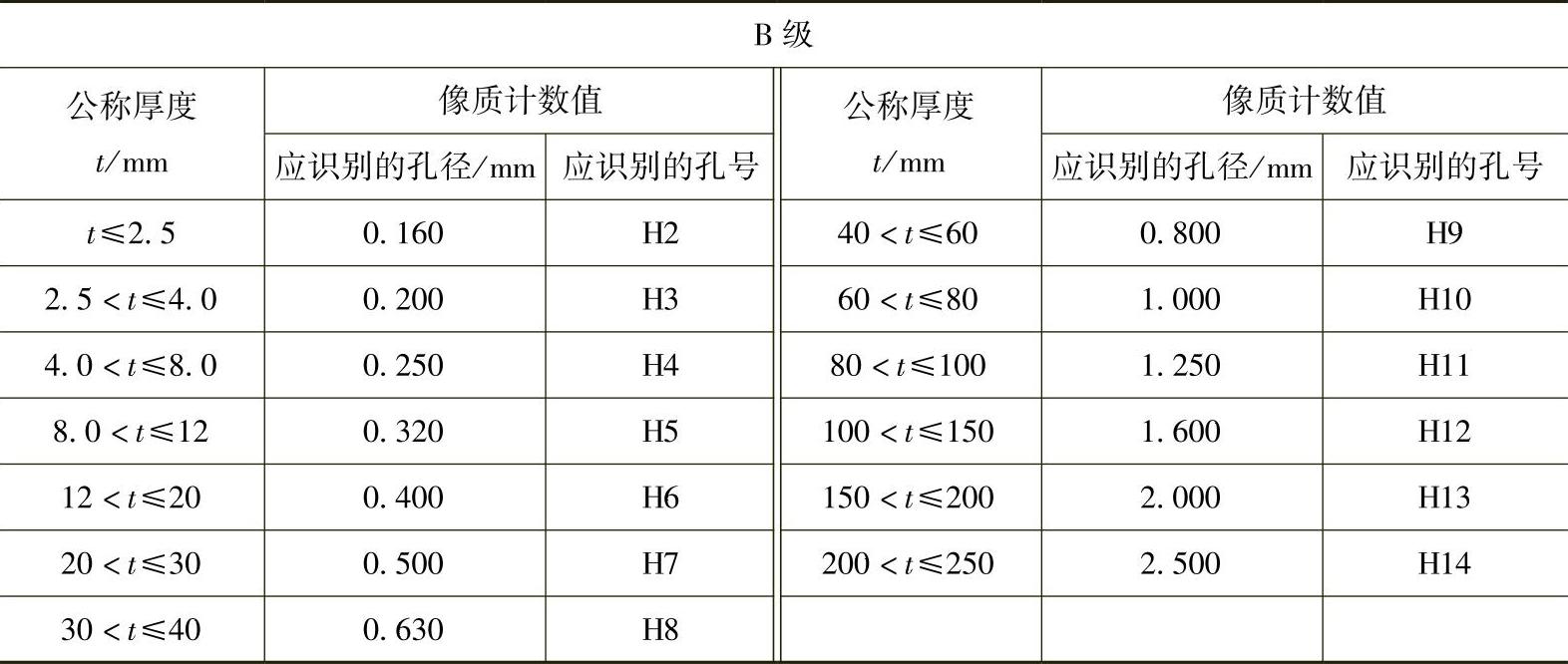

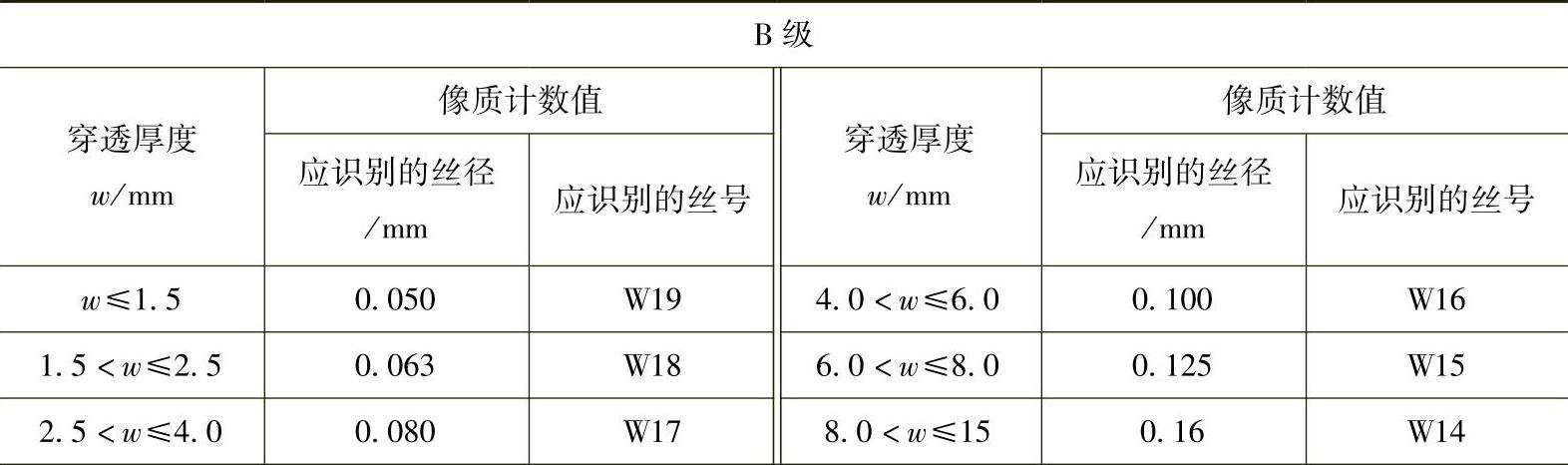

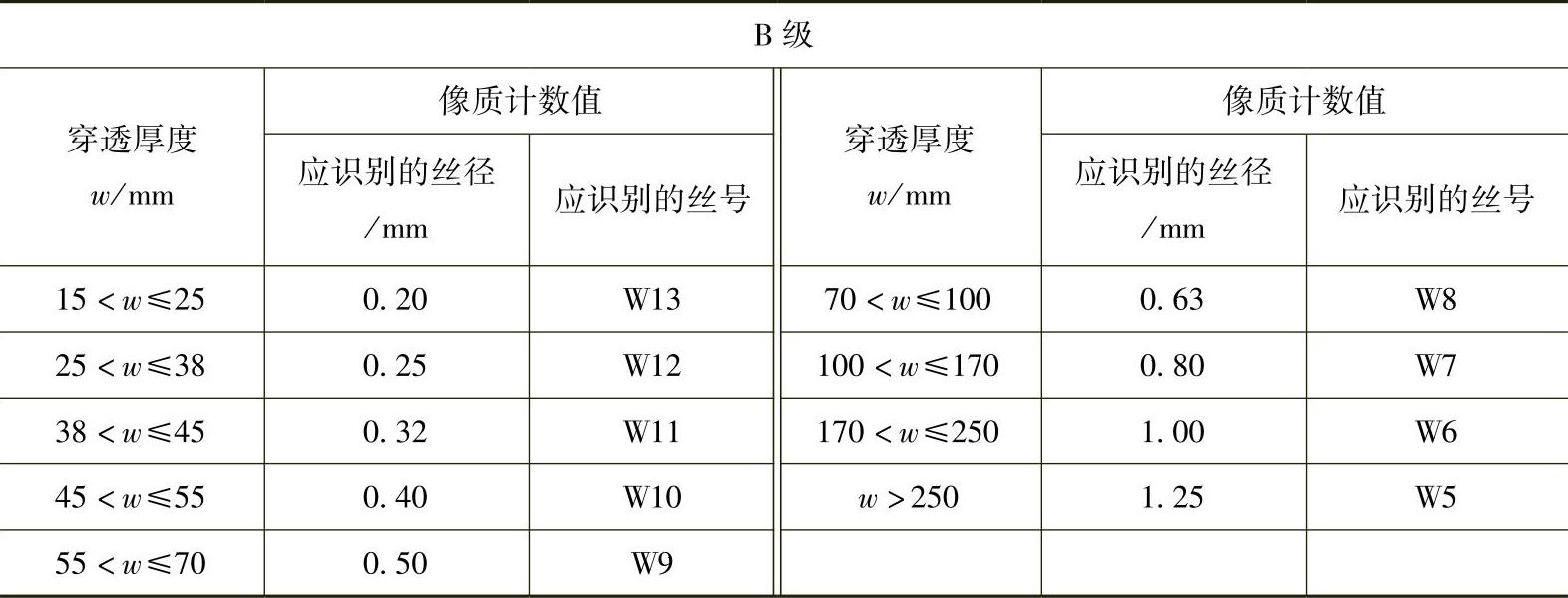

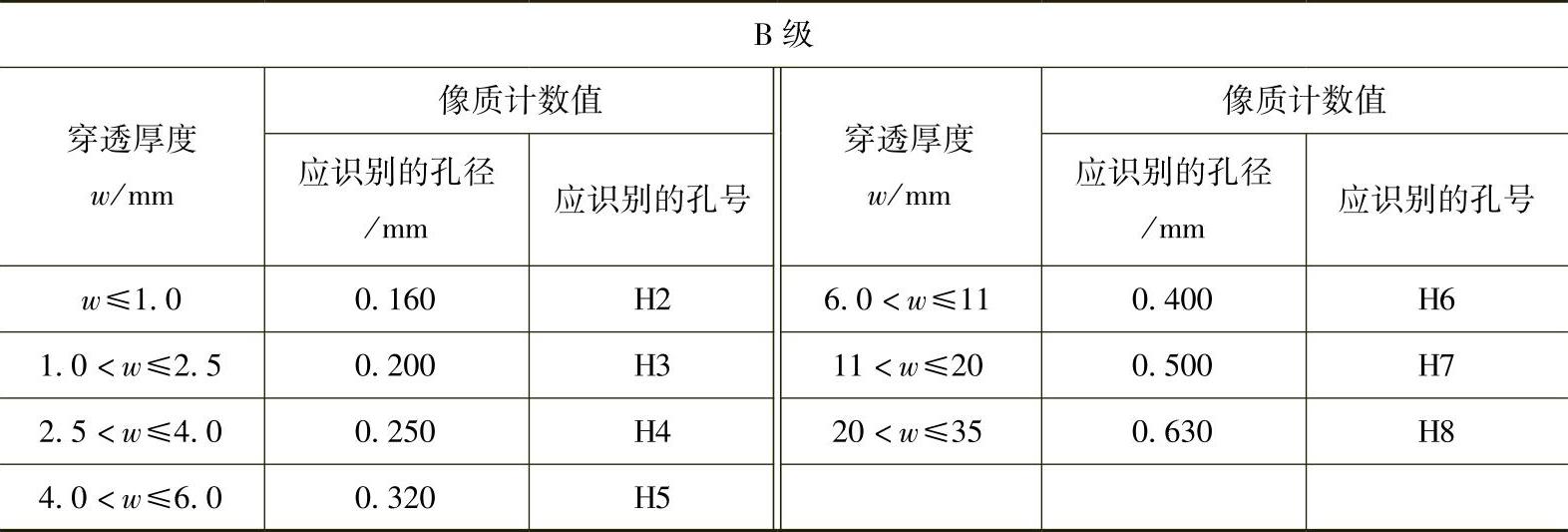

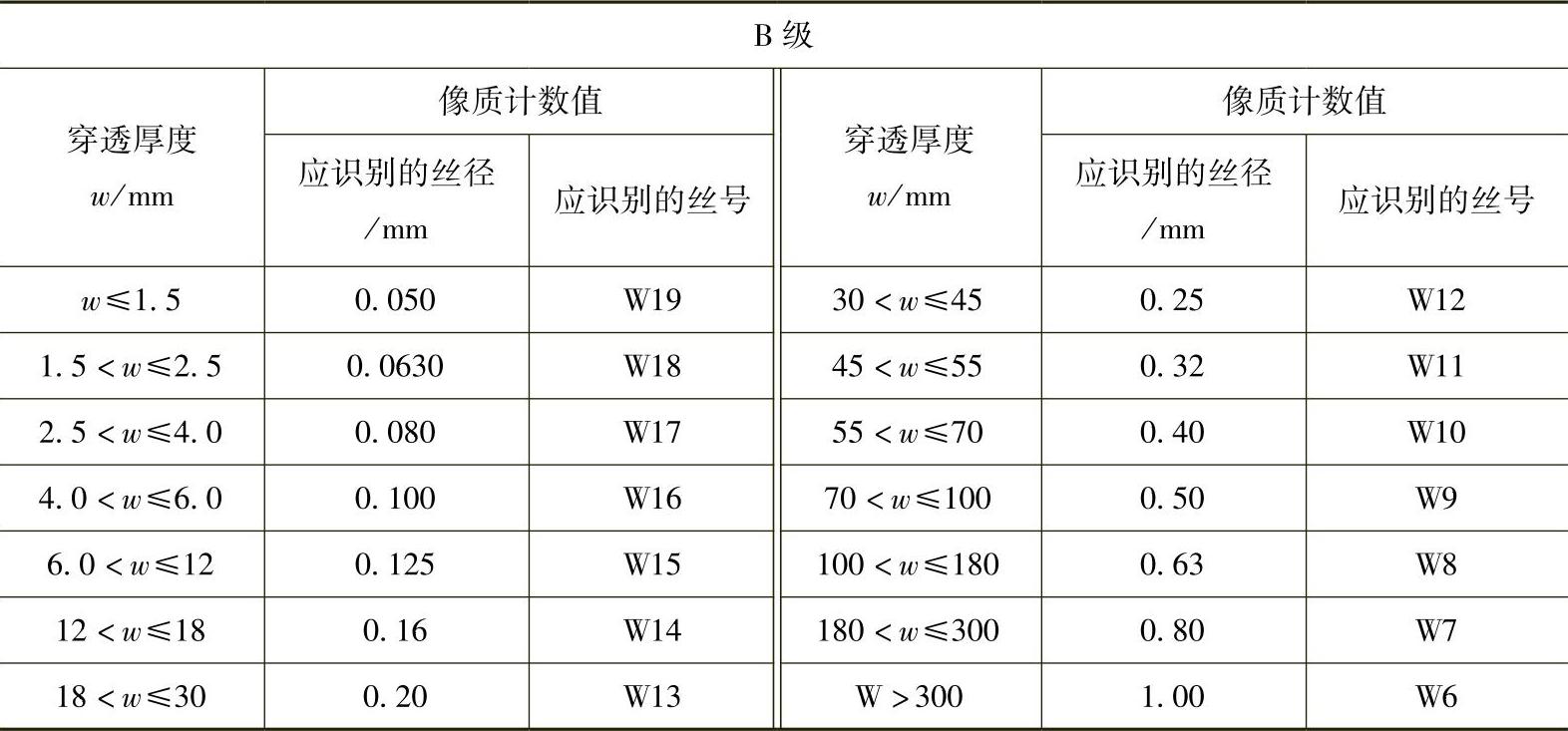

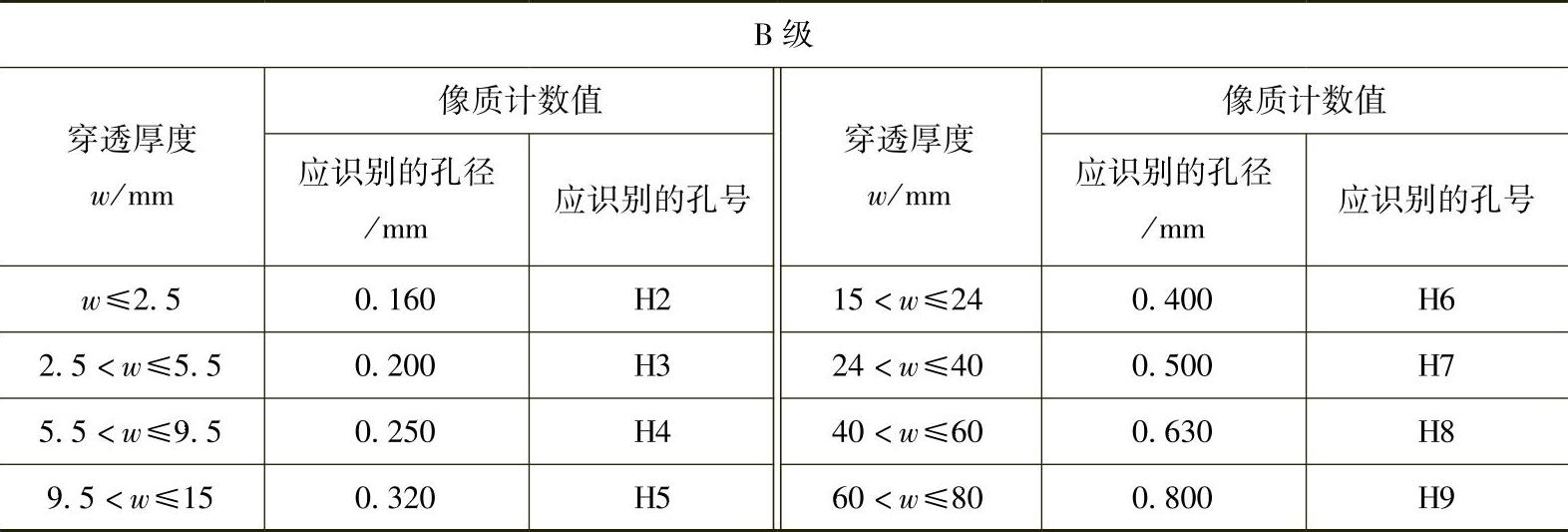

2)单壁透照(B级)时,像质计(IQI)置于射线源侧,线型像质计(IQI)如表7-10所示,阶梯孔型像质计(IQI)如表7-11所示。

表7-10 单壁透照(B级)时的线型像质计(IQI)

表7-11 单壁透照(B级)时的阶梯孔型像质计(IQI)

3)双壁双影透照(A级)时,像质计(IQI)置于射线源侧,线型像质计(IQI)如表7-12所示,阶梯孔型像质计(IQI)如表7-13所示。

表7-12 双壁双影透照(A级)时的线型像质计(IQI)

表7-13 双壁双影透照(A级)时的阶梯孔型像质计(IQI)

4)双壁双影透照(B级)时,像质计(IQI)置于射线源侧,线型像质计(IQI)如表7-14所示,阶梯孔型像质计(IQI)如表7-15所示。

表7-14 双壁双影透照(B级)时的线型像质计(IQI)

(续)

表7-15 双壁双影透照(B级)时的阶梯孔型像质计(IQI)

5)双壁单影(或双影)透照(A级)时,像质计(IQI)置于射线源侧,线型像质计(IQI)如表7-16所示,阶梯孔型像质计(IQI)如表7-17所示。

表7-16 双壁单影(或双影)透照(A级)时的线型像质计(IQI)

表7-17 双壁单影(或双影)透照(A级)时的阶梯孔型像质计(IQI)

6)双壁单影(或双影)透照(B级)时,像质计(IQI)置于射线源侧,线型像质计(IQI)如表7-18所示,阶梯孔型像质计(IQI)如表7-19所示。

表7-18 双壁单影(或双影)透照(B级)时的线型像质计(IQI)

表7-19 双壁单影(或双影)透照(B级)时的阶梯孔型像质计(IQI)

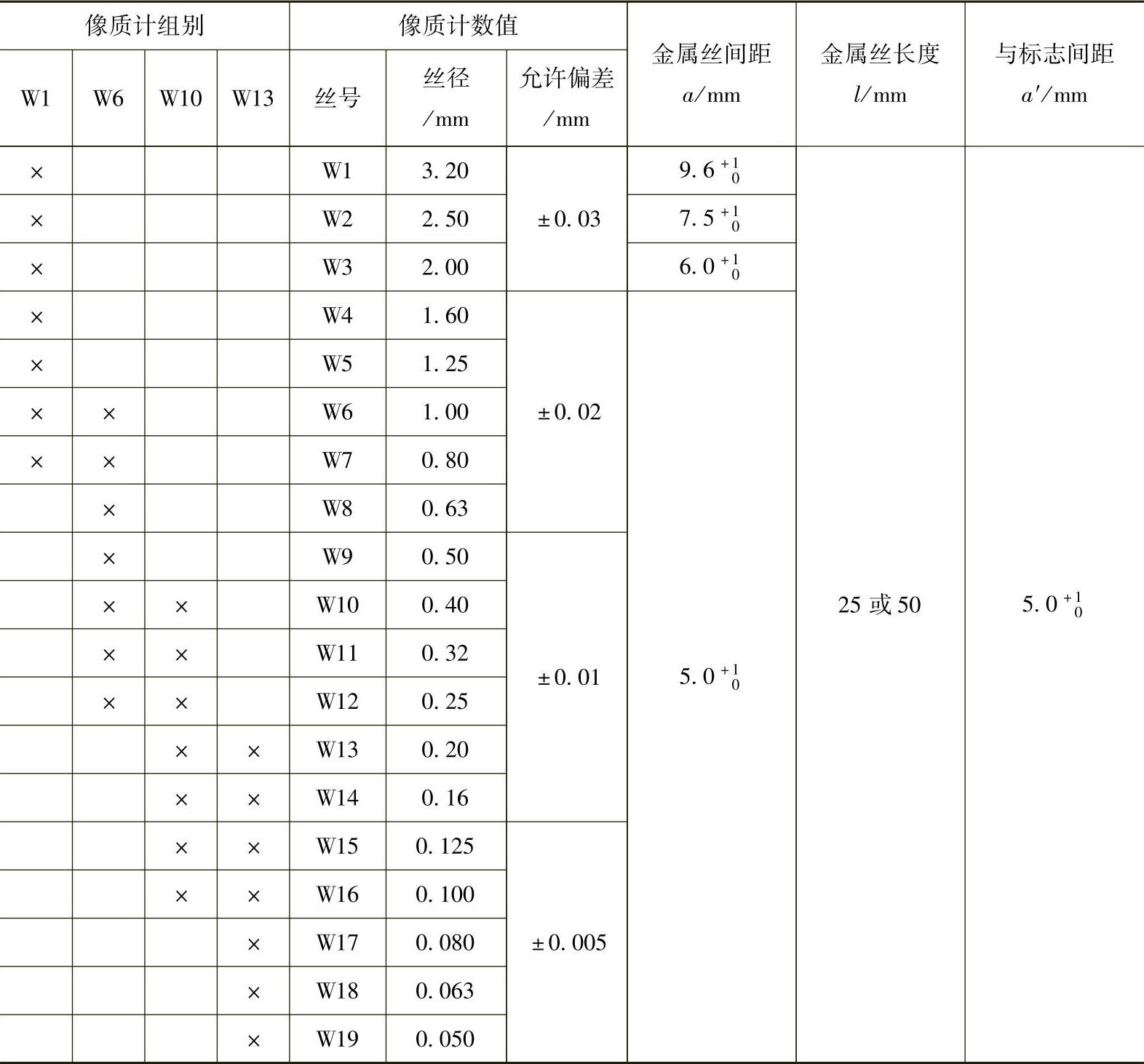

7)线型像质计的组别和规格如表7-20所示。

表7-20 线型像质计的组别和规格

注:表中“×”表示有此规格。

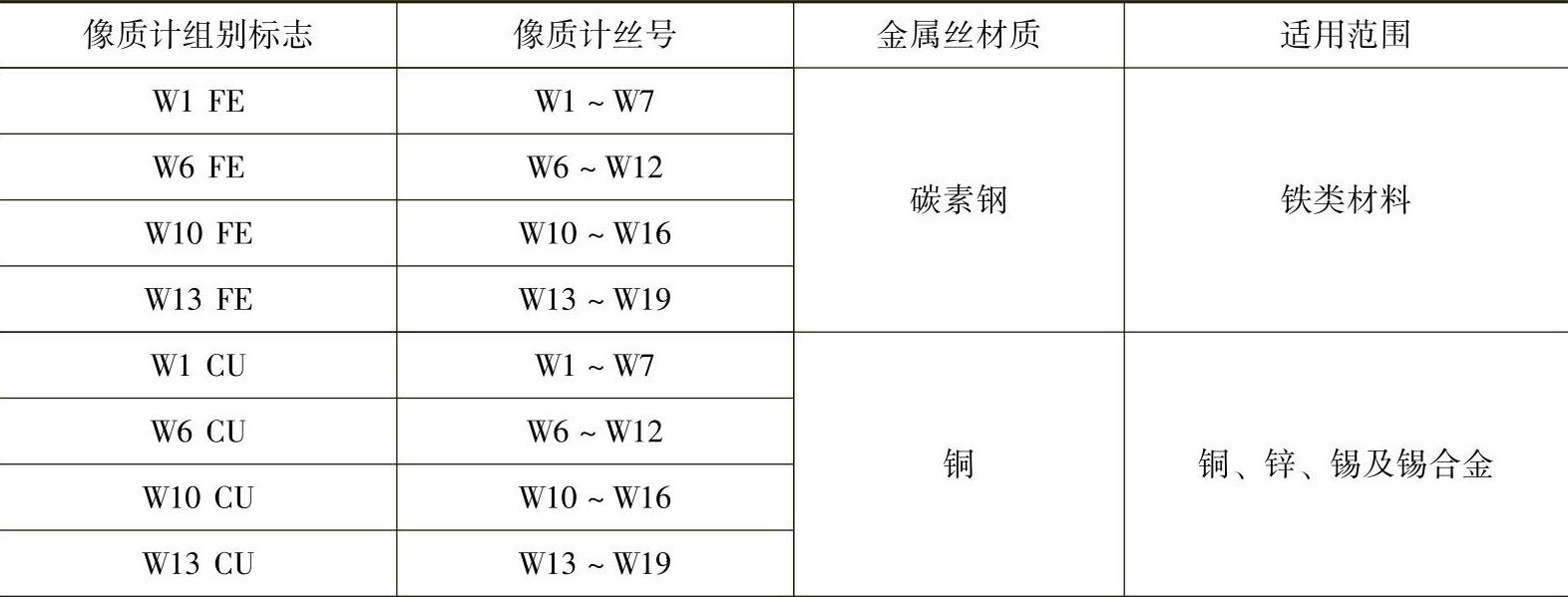

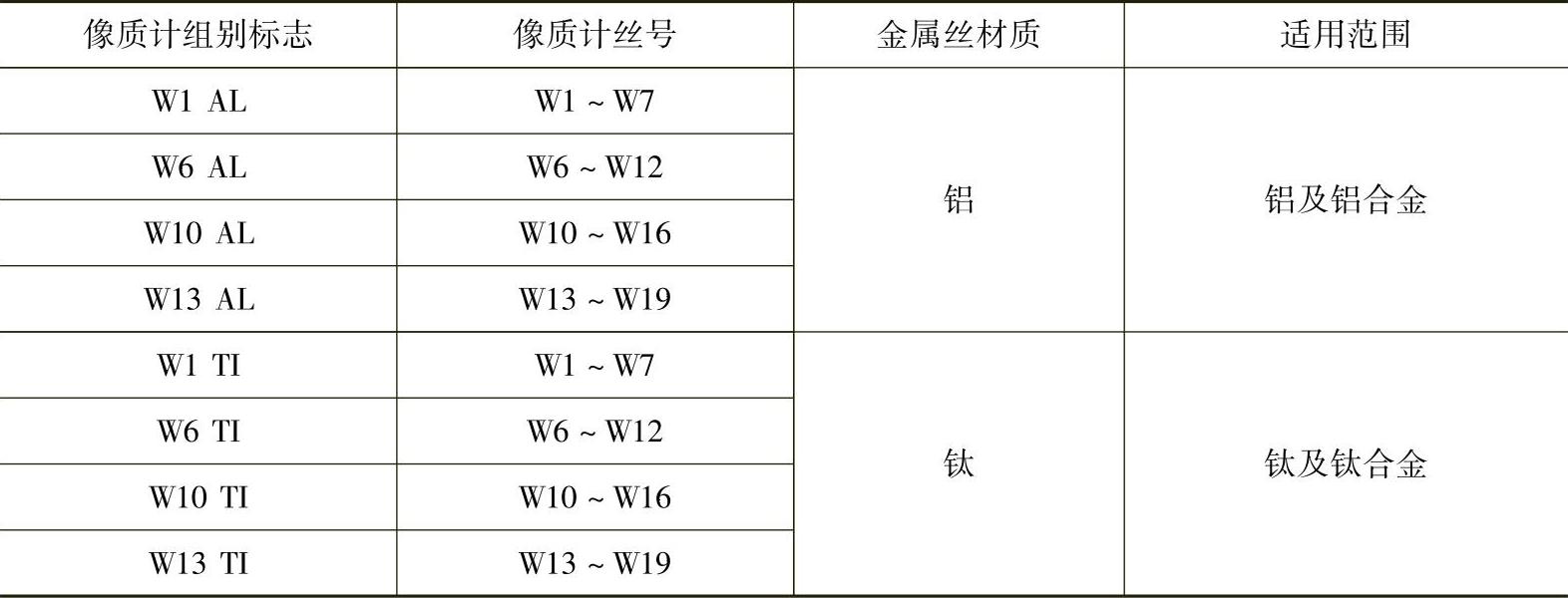

8)不同材质线型像质计的组别标志和适用范围如表7-21所示。

表7-21 不同材质线型像质计的组别标志和适用范围

(续)

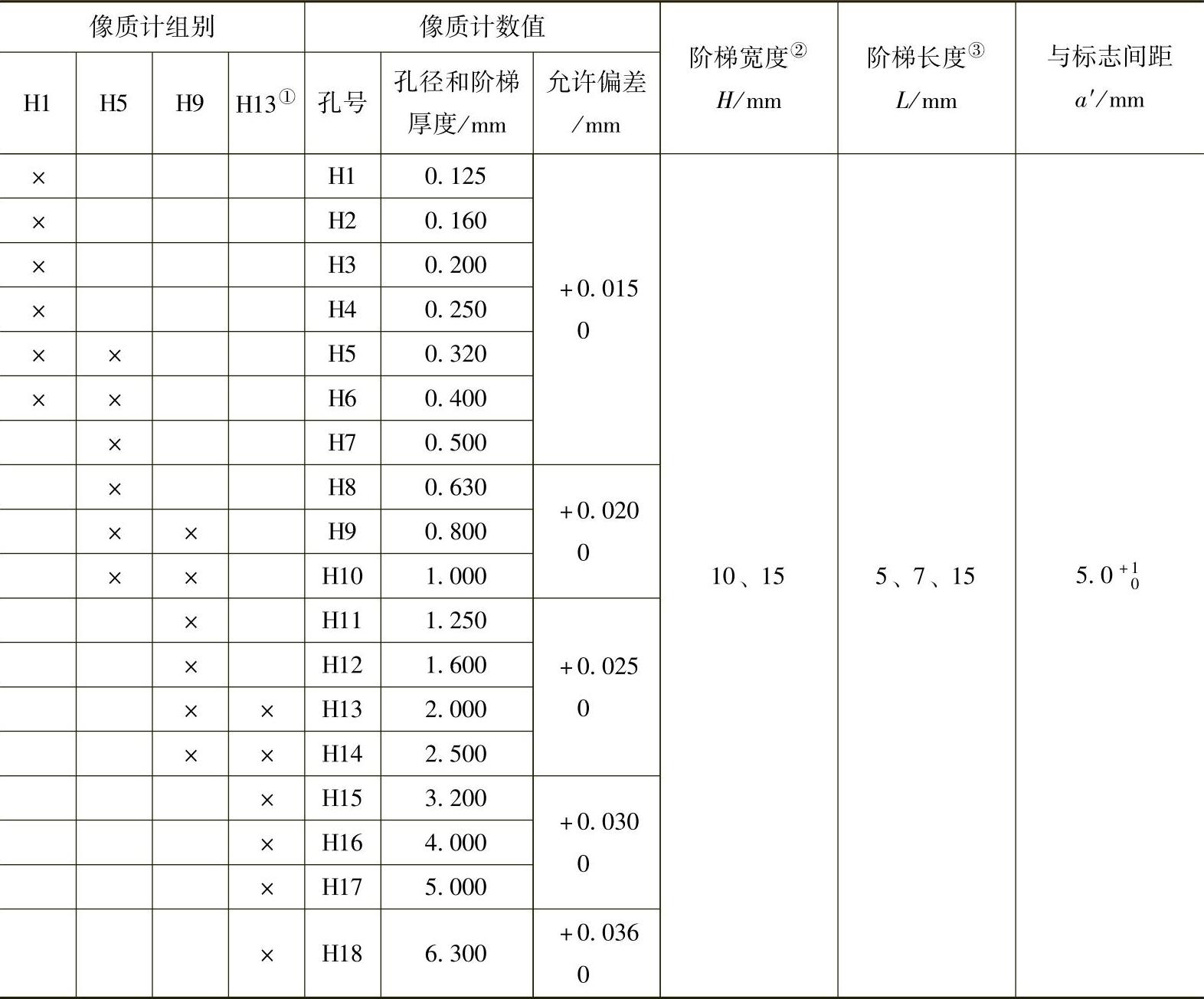

9)阶梯孔型像质计的组别和规格如表7-22所示。

表7-22 阶梯孔型像质计的组别和规格

① 经合同各方商定,该组像质计数值允许作特别使用。

② 像质计组别1、5、9的阶梯宽度H为10mm;像质计组别13的阶梯宽度H为15mm。

③ 像质计组别1的阶梯长度L为5mm;像质计组别5、9的阶梯长度L为7mm;像质计组别13的阶梯长度L为15mm。

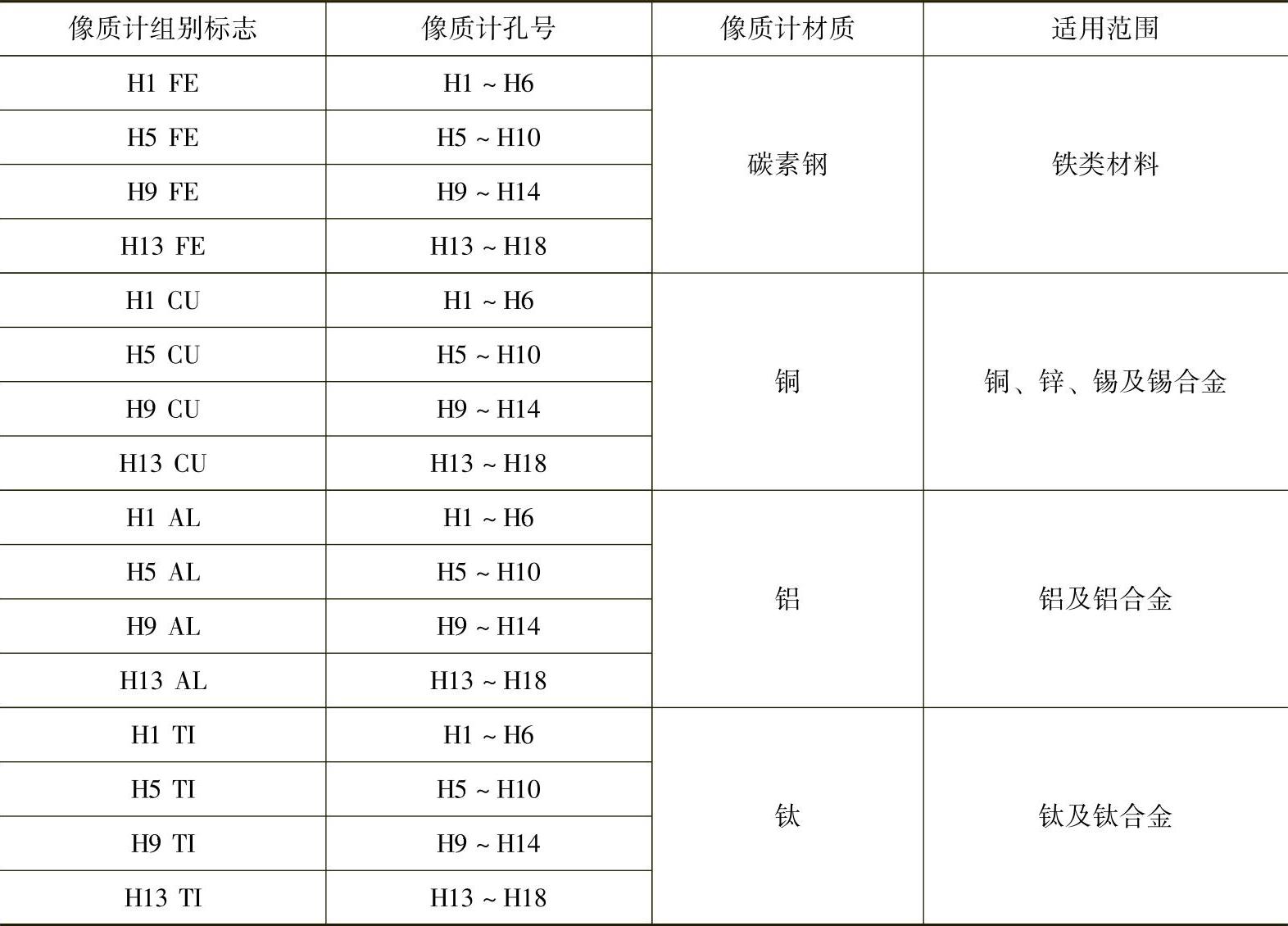

10)不同材质阶梯孔型像质计的组别标志和适用范围如表7-23所示。

表7-23 不同材质阶梯孔型像质计的组别标志和适用范围

(8)像质评定 通过观察底片上的像质计影像,确定可识别的最细丝径编号或最小孔径编号,以此作为像质计数值。对线型像质计,若在黑度均匀的区域内有至少10mm丝长连续清晰可见,该丝就视为一可识别。对阶梯孔型像质计,若阶梯仁有两个同径孔,则两孔应均可识别,该阶梯孔才视为可识别。

2.透照方式

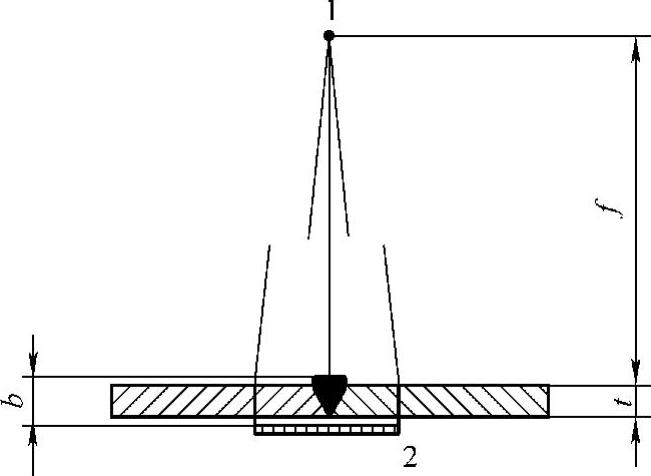

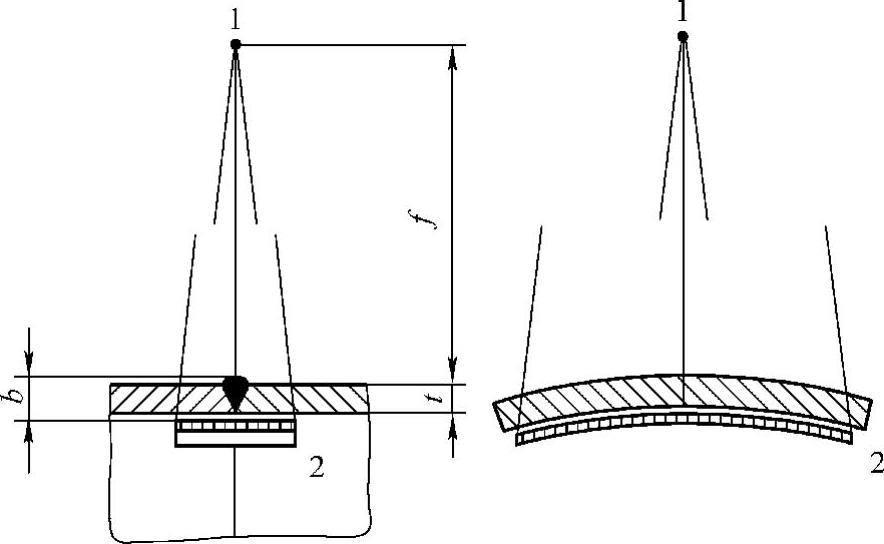

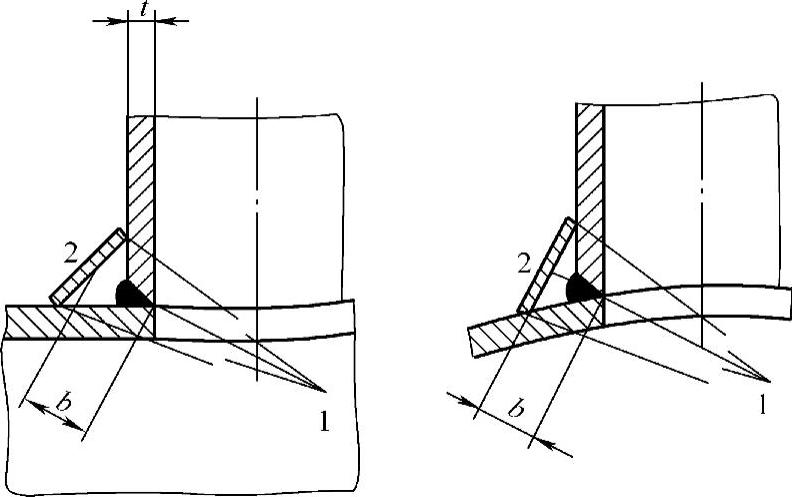

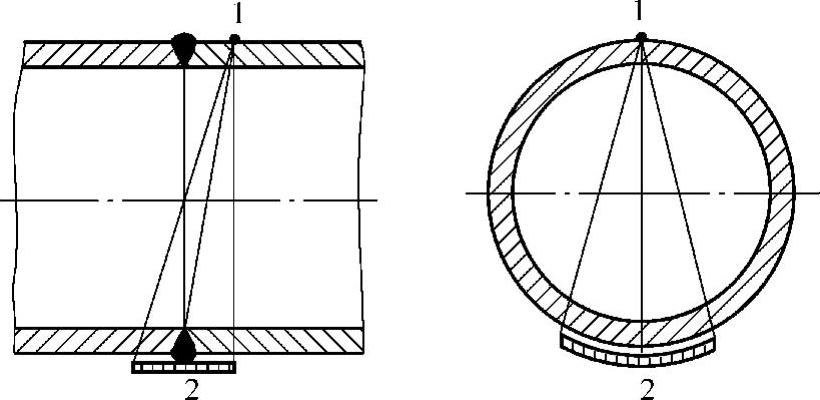

(1)纵缝单壁透照法 射线源位于工件前侧,胶片位于另一侧,如图7-19所示。

(2)单壁外透法 射线源位于被检工件外侧,胶片位于内侧,如图7-20~图7-22所示。

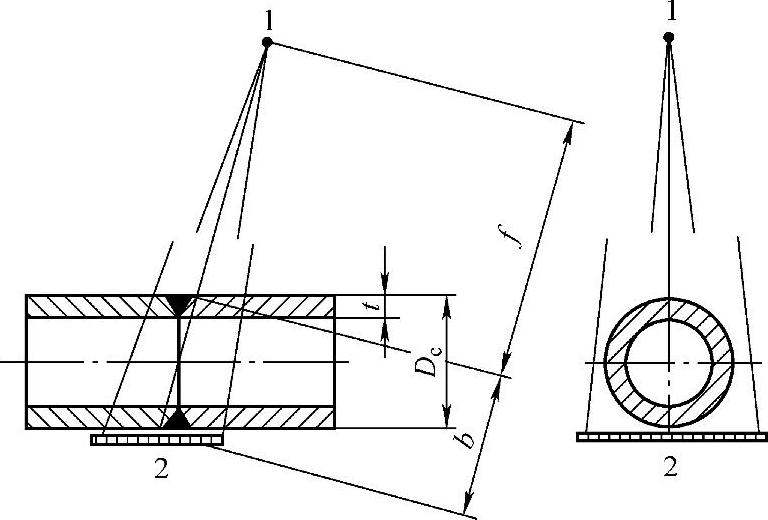

(3)射线源中心法 射线源位于工件内侧中心处,胶片位于外侧,如图7-23~图7-25所示。

图7-19 纵缝单壁透照布置

1—射线源 2—胶片

图7-20 对接环焊缝单壁外透法的透照布置

1—射线源 2—胶片

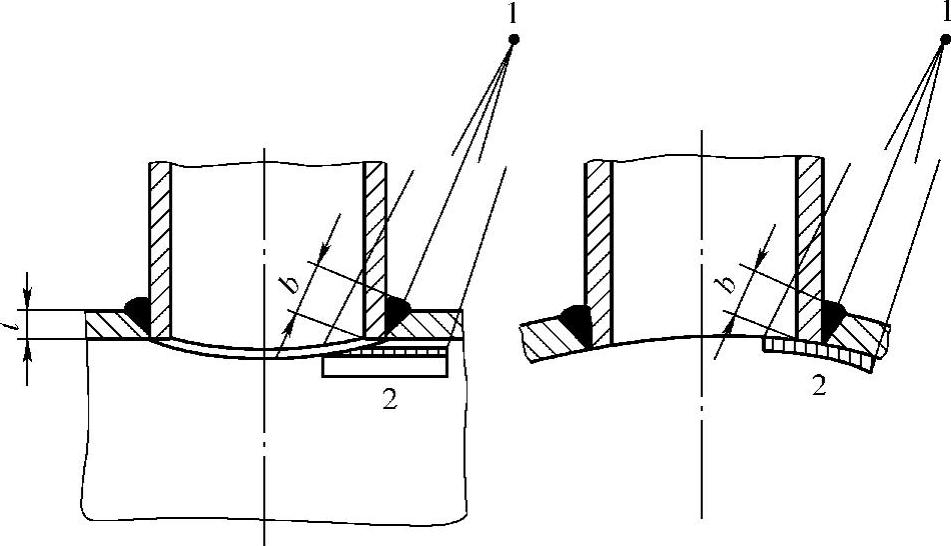

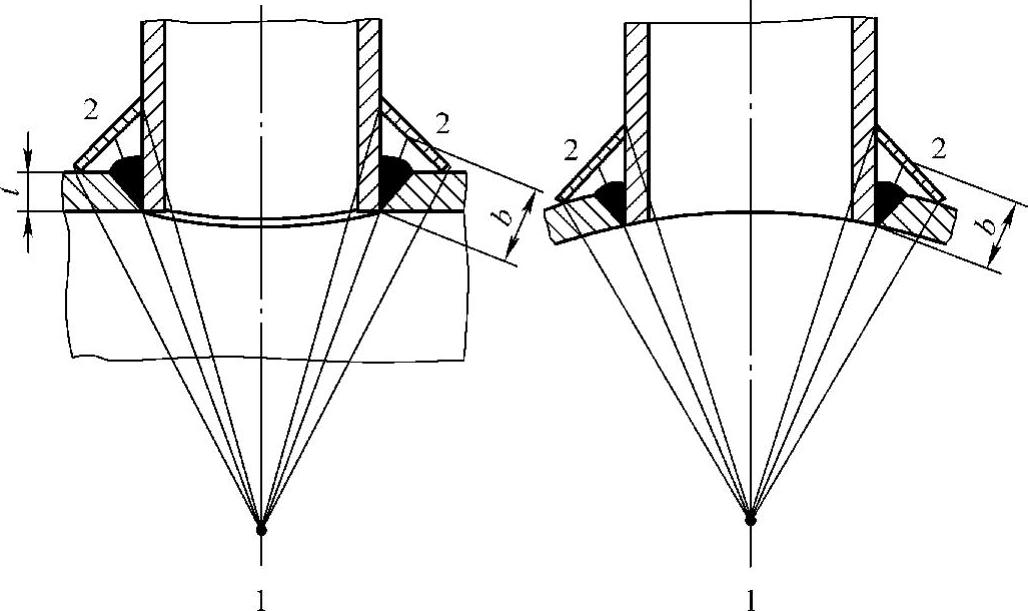

图7-21 插入式管座焊缝单壁外透法的透照布置

1—射线源 2—胶片

图7-22 骑座式管座焊缝单壁外透法的透照布置

1—射线源 2—胶片

图7-23 对接环焊缝周向曝光的透照布置

1—射线源 2—胶片

图7-24 插入式管座焊缝单壁中心内透法的透照布置

1—射线源 2—胶片

图7-25 骑座式管座焊缝单壁中心内透法的透照布置

1—射线源 2—胶片

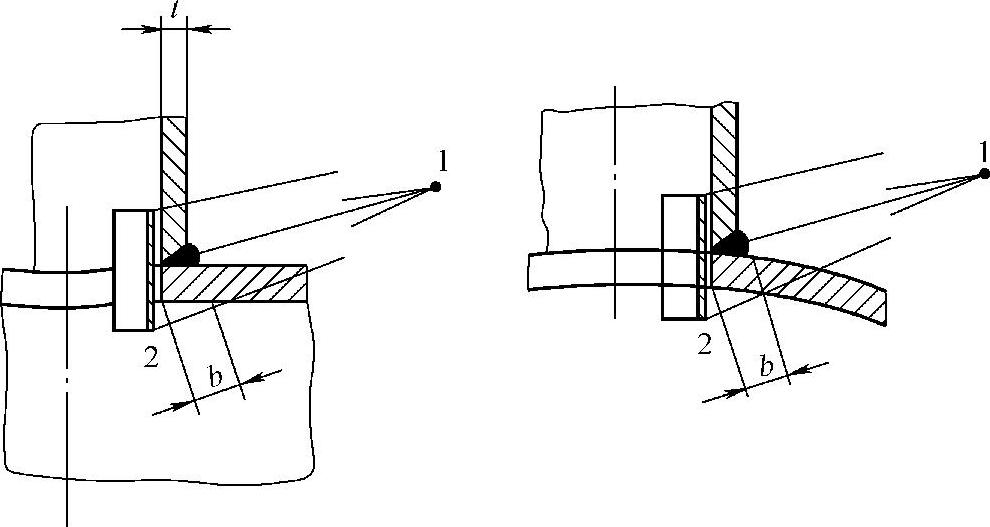

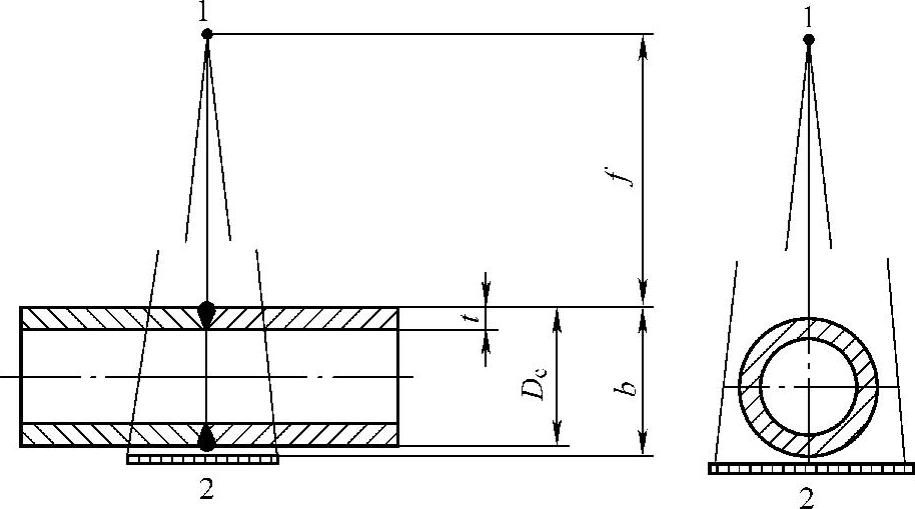

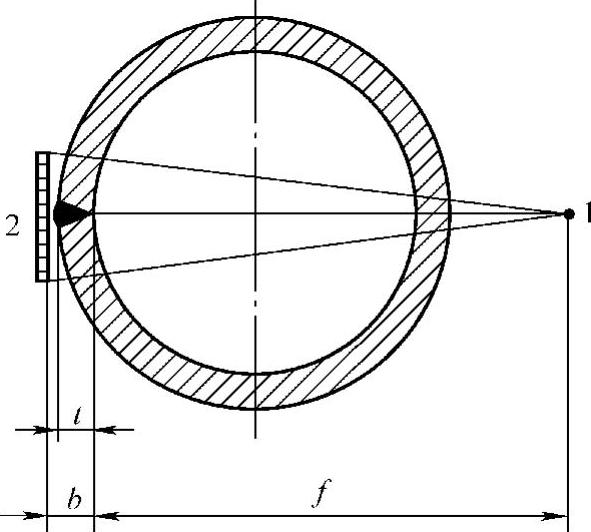

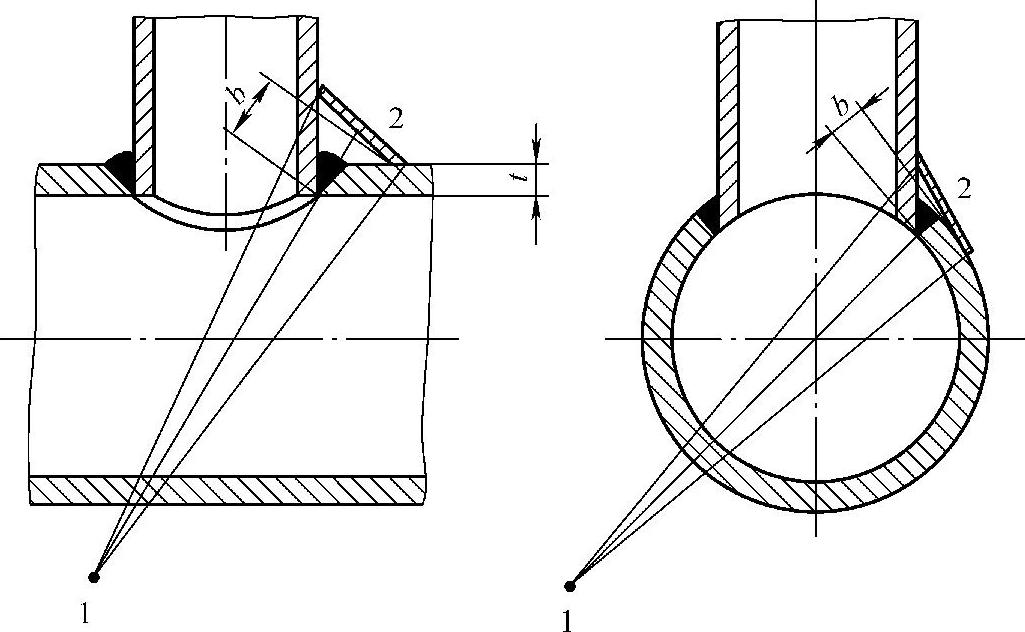

(4)射线源偏心法 射线源位于被检工件内侧偏心处,胶片位于外侧,如图7-26~图7-28所示。

(5)椭圆透照法 射线源和胶片位于被检工件外侧,焊缝投影呈椭圆显示,如图7-29所示。

图7-26 对接环焊缝单壁偏心内透法的透照布置

1—射线源 2—胶片

图7-27 插入式管座焊缝单壁偏心内透法的透照布置

1—射线源 2—胶片

图7-28 骑座式管座焊缝单壁偏心内透法的透照布置(https://www.xing528.com)

1—射线源 2—胶片

图7-29 管对接环缝双壁双影椭圆透照布置

1—射线源 2—胶片

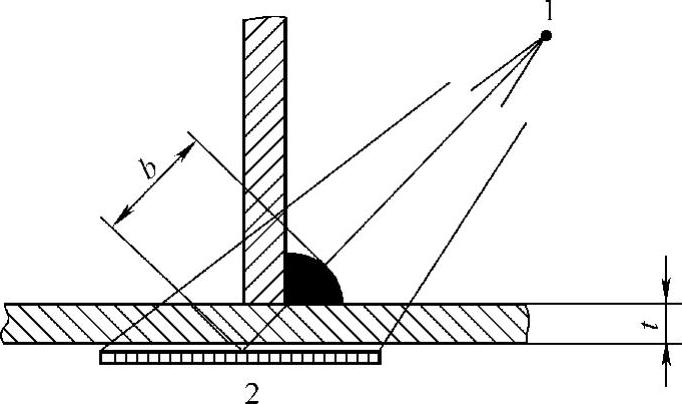

(6)垂直透照法 射线源和胶片位于被检工件外侧,射线垂直入射,如图7-30所示。

图7-30 管对接环缝双壁双影垂直透照布置

1—射线源 2—胶片

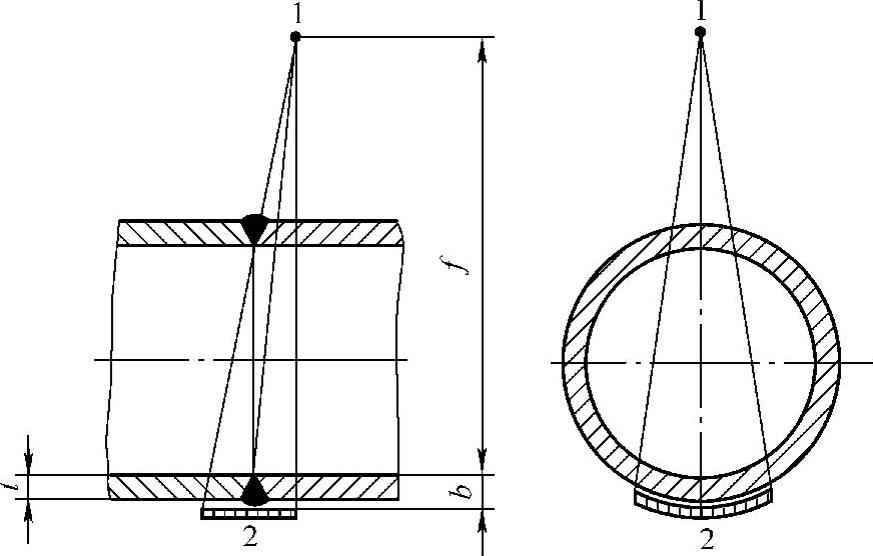

(7)双壁单影法 射线源位于被检工件外侧,胶片位于另一侧,如图7-31~图7-36所示。

图7-31 对接环焊缝双壁单影法的透照布置(像质计位于胶片侧)

1—射线源 2—胶片

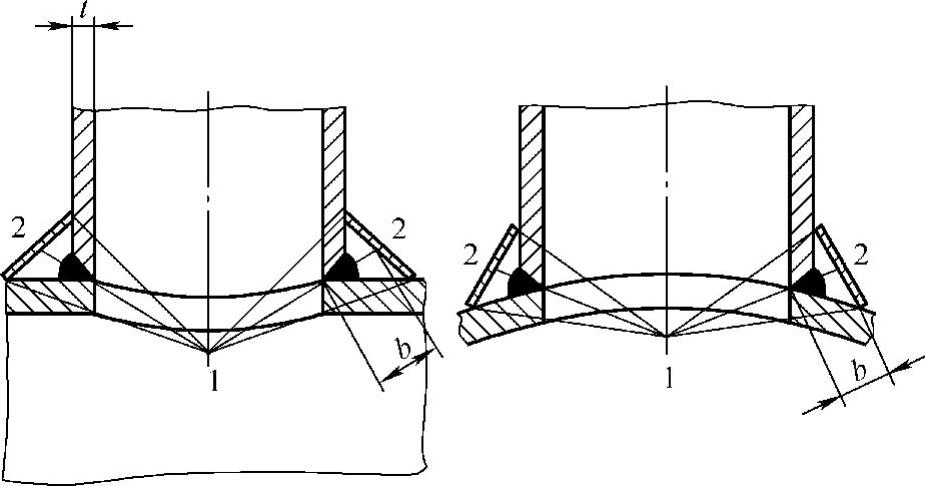

图7-32 对接环焊缝双壁单影法的透照布置

1—射线源 2—胶片

图7-33 纵缝双壁单影法的透照布置

1—射线源 2—胶片

图7-34 插入式支管连接焊缝双壁单影法的透照布置

1—射线源 2—胶片

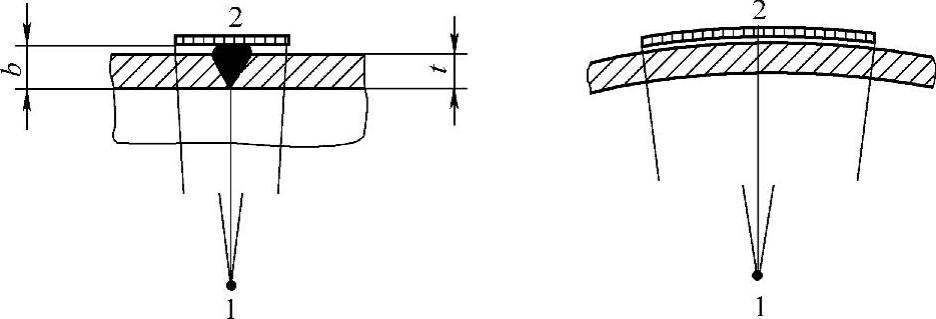

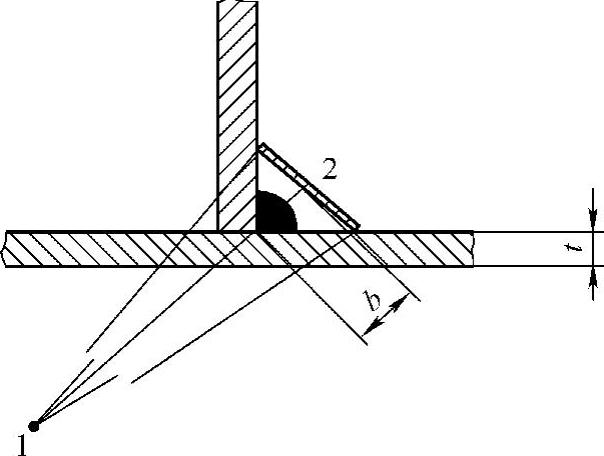

图7-35 角焊缝透照布置Ⅰ

1—射线源 2—胶片

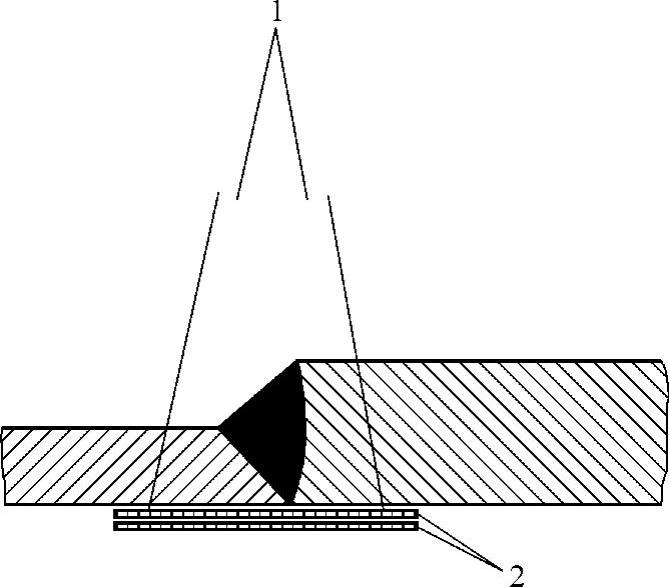

图7-36 角焊缝透照布置Ⅱ

1—射线源 2—胶片

(8)不等厚透照法 材料厚度差异较大,采用多张胶片透照,如图7-37所示。

3.管电压和射线源的选择

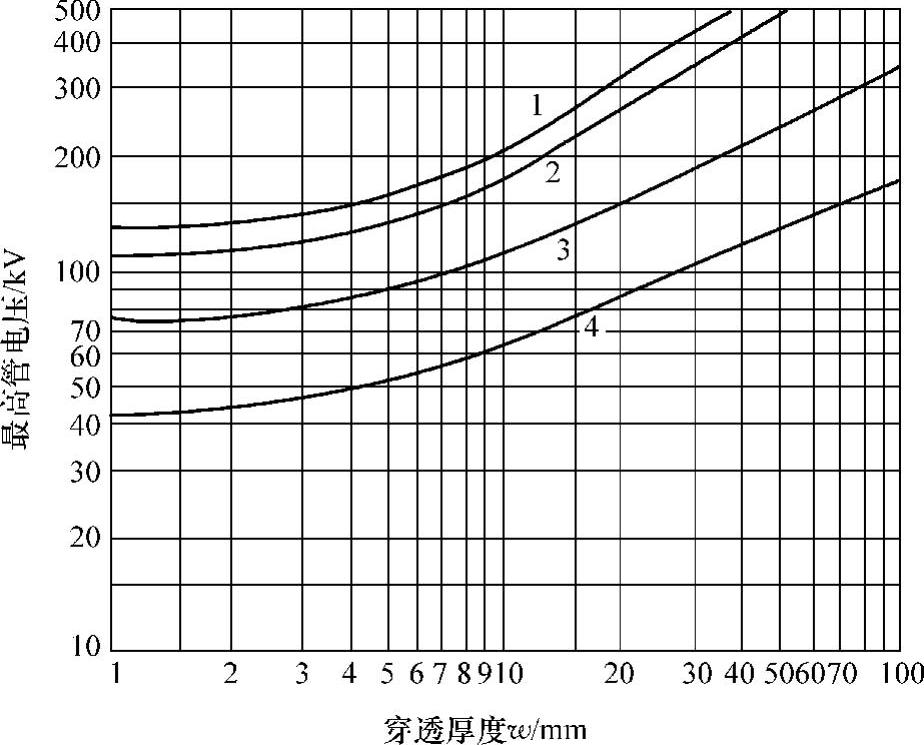

(1)管电压500kV以下的X射线机

1)为获得良好的照相灵敏度,应选用尽一可能低的管电压。X射线穿透不同材料和不同厚度时,所允许使用的最高管电压应符合图7-38的规定。

2)对某些被检区内厚度变化较大的工件透照时,可使用稍高于图7-38所示的管电压。但要注意管电压过高会导致照相灵敏度降低。最高管电压的许用增量:钢最大允许提高50kV,钛最大允许提高40kV,铝最大允许提高30kV。

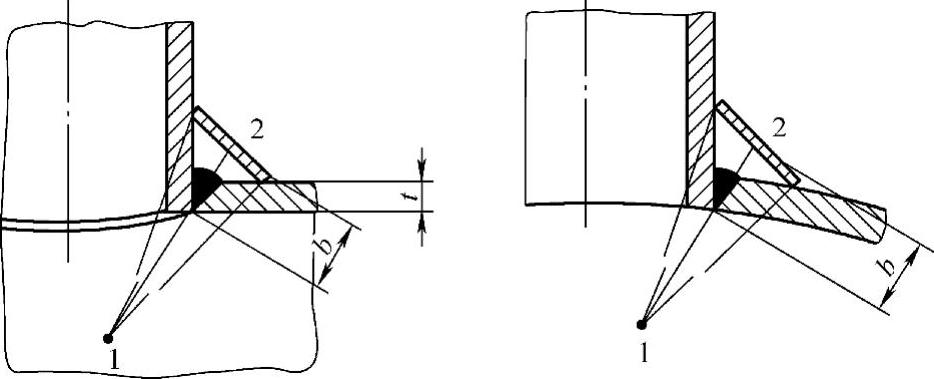

图7-37 不等厚对接焊缝的多胶片透照布置

1—射线源 2—胶片

图7-38 500kV以下X射线机穿透不同材料和不同厚度所允许使用的最高管电压

1—铜、镍及其合金 2—钢 3—钛及其合金 4—铝及其合金

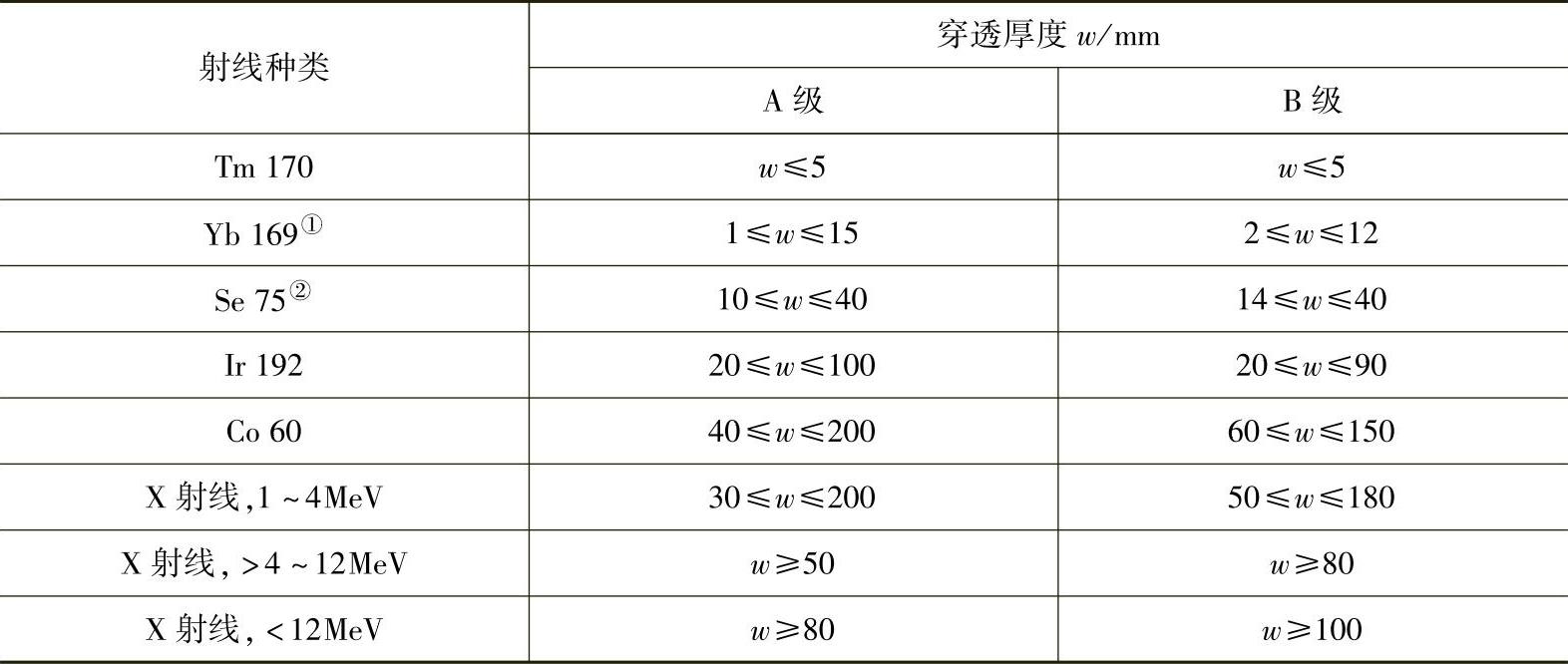

(2)γ射线和高能X射线装置

1)γ射线和1MeV以上的X射线对钢、铜和镍基合金材料所适用的穿透厚度范围如表7-24所示。

表7-24 γ射线和1MeV以上的X射线对钢、铜和镍基合金材料所适用的穿透厚度范围

① 对铝和钛的穿透厚度为:A级时,10<w<70;B级时,25<w<55。

② 对铝和钛的穿透厚度为:A级时,35≤w≤120。

2)对较薄的工件,Se75、Ir192、Co60等γ射线照相的缺陷检测灵敏度不如X射线,但由于γ射线源有操作方便、易于接近被检部位等优点,当使用X射线机有困难时,可在给出的穿透厚度范围内使用γ射源。

3)经合同各方同意,采用Ir192时,最小穿透厚度可降至10mm;采用Se75时,最小穿透厚度可降至5mm。

4)在某些特定的应用场合,只要能获得足够高的影像质量,也允许将穿透厚度范围放宽。

5)用γ射线照相时,射线源到位的往返传送时间不应超过总曝光时间的10%。

(3)射线胶片系统和增感屏

1)使用增感屏时,胶片和增感屏之间应接触良好。

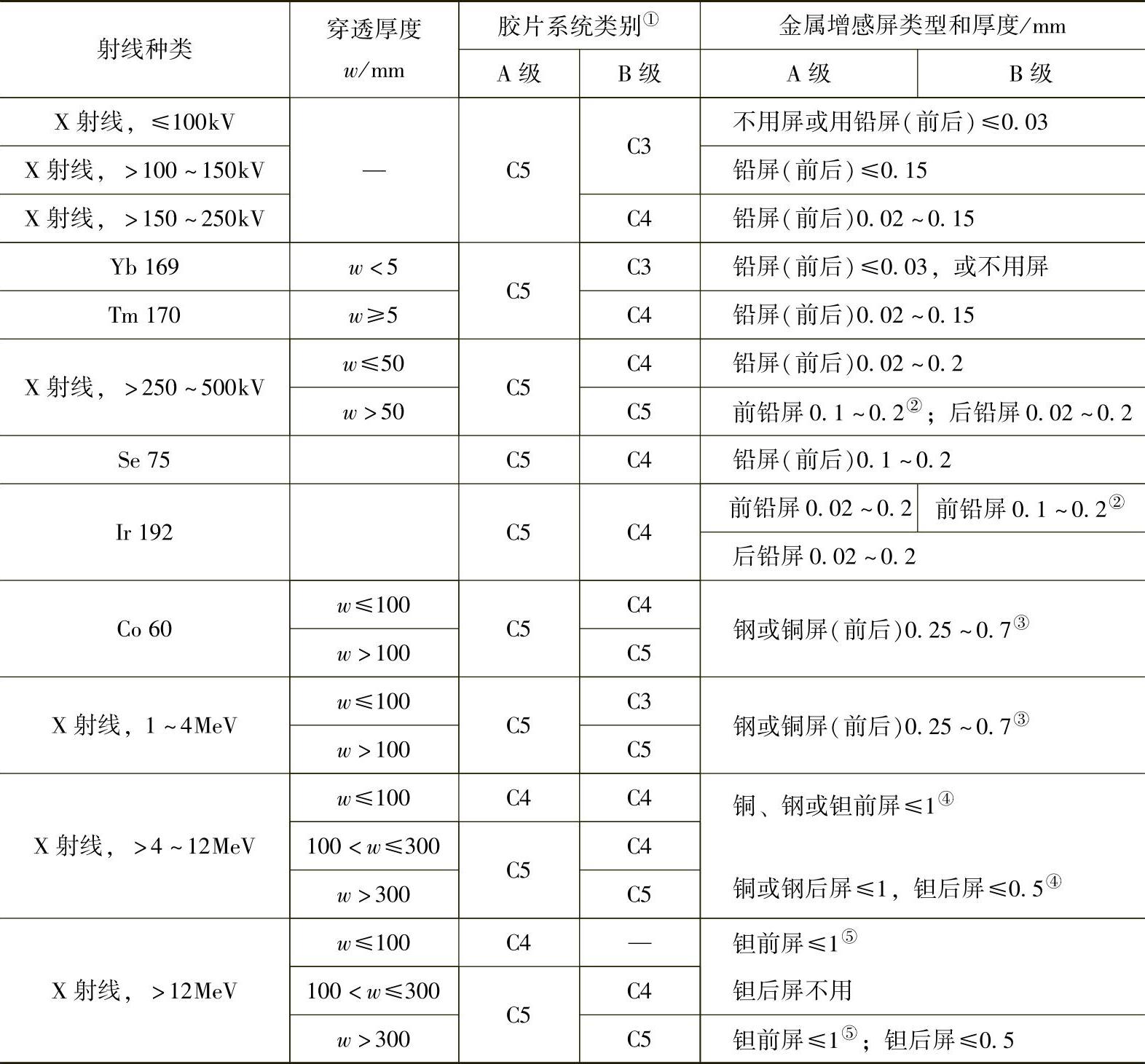

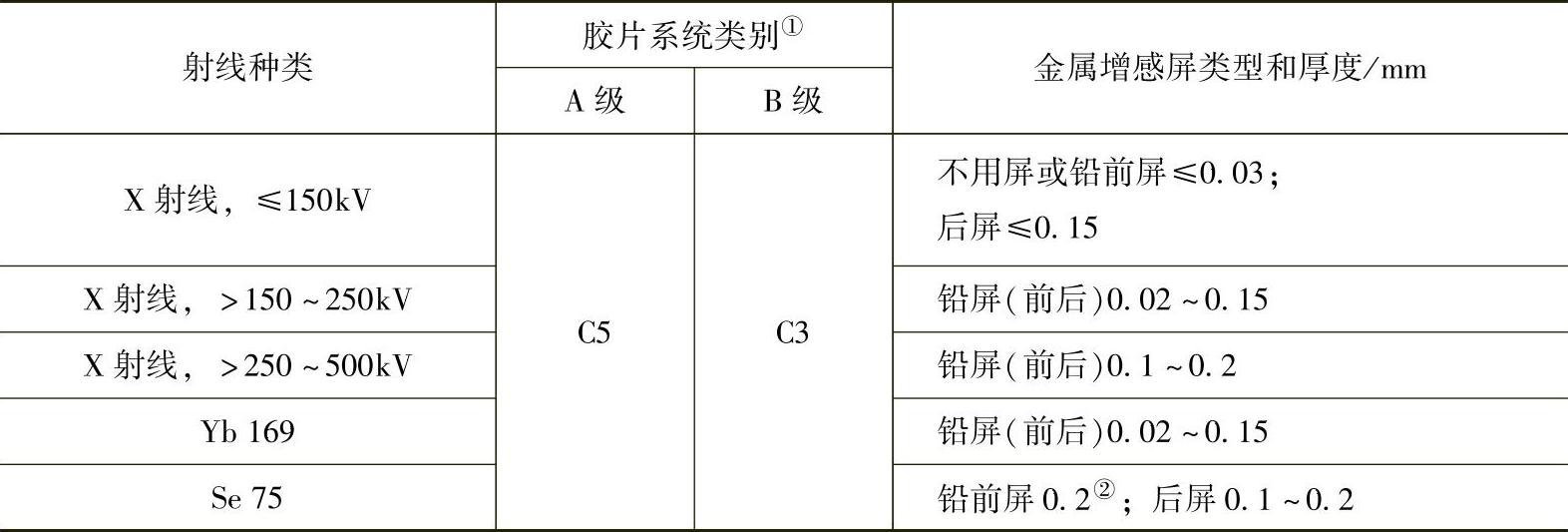

2)采用不同射线源透照时,各种金属材料射线照相所适用的胶片系统类别和金属增感屏如表7-25和表7-26所示。

表7-25 钢、铜和镍基合金射线照相所适用的胶片系统类别和金属增感屏

① 也可使用更好的胶片系统类别。

② 只要在工件与胶片之间加0.1mm附加铅屏,就可使用前屏≤0.03mm的真空包装胶片。

③ A级,也可使用0.5~2mm铅屏。

④ 经合同各方商定,A级可用0.5~1mm铅屏。

⑤ 经合同各方商定可使用钨屏。

表7-26 铝和钛射线照相所适用的胶片系统类别和金属增感屏

① 也可使用更好的胶片系统类别。

② 可用0.1mm铅屏附加0.1mm滤光板取代0.2mm铅屏。

4.射线方向

射线束应对准被检区中心,并在该点与被检工件表面相垂直。但若采用其他透照角度有利于检出某些缺陷时,也可另择方向进行透照。

5.散射线的控制

(1)滤光板和铅光阑

1)为减少散射线的影响,应利用铅光阑等将一次射线尽量限制在被检区段内。

2)采用Ir192和Co60射线源或产生边缘散射时,可将铅箔或薄铅板插在工件与暗袋之间,作为低能散射源的滤光板。按透照厚度的不同,滤光板的厚度应选择0.5~2mm。

(2)背散射的屏蔽

1)为防止散射线对胶片的影响,应在胶片暗袋后贴附适当厚度的铅板(至少1mm)或锡板(至少1.5mm)。

2)当采用新的透照布置时,应在每个暗袋后背贴上高密度材料标记“B”(高度大于等于10mm,厚度大于等于1.5mm),以此验证背散射的存在与否。若底片上出现该标记的较亮影像,此底片应作废;若此标记影像较暗或不可见,表明散射线屏蔽良好,则此底片合格。

6.射线源到工件距离

射线源到工件距离fmin与射线源的尺寸d和工件至胶片距离b有关。

1)A级:f/d≥7.5b2/3。

2)B级:f/d≥15b2/3。

3)射线源置于被检工件内部透照,射线源到工件距离fmin允许减小,但减小值不应超过20%。

4)射线源置于被检工件内部透照中心透照,在满足像质计要求的前提下,射线源到工件距离fmin允许减小,但减小值不应超过50%。

7.一次透照长度

1)平板纵缝透照和射线源位于偏心位置透照曲面焊缝时,为保证100%透照,其曝光次数应按技术要求来确定。

2)射线经过均匀厚度被检区外端的斜向穿透厚度与中心束的穿透厚度之比,A级不大于l.2,B级不大于1.1。

3)只要观片时有适当的遮光设施,底片上由于射线穿透厚度变化所引起的黑度值变化的范围,其下限不应低于规定的数值,上限不得高于观片灯可以观察的最高值。

4)工件被检区域应包括焊缝和热影响区,通常焊缝两侧应评定至少约10mm的母材区域。

8.射线底片黑度

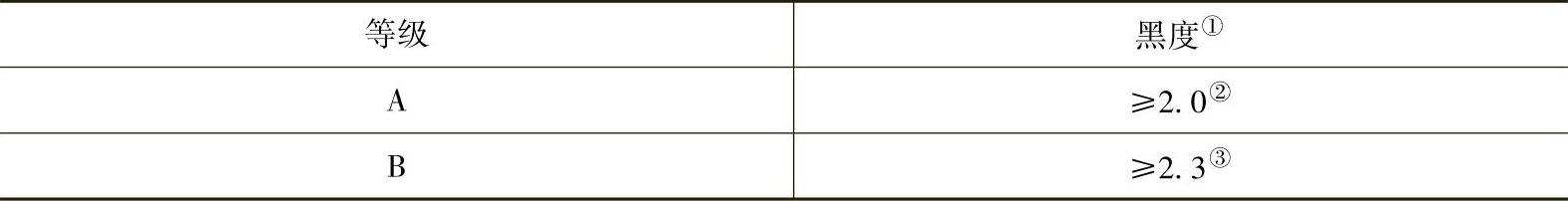

1)选择的曝光条件应使底片的黑度满足表7-27中的规定。

表7-27 底片黑度

① 测量允许衰减为±0.1。

② 经合同各方商定,可降为1.5。

③ 经合同各方商定,可降为2.0。

2)当观片灯亮度足够大时,可采用较高的黑度。

3)为避免胶片老化、显影或温度等因素所引起的灰雾度过大,应从所使用的未曝光胶片中取样验证灰雾度,用与实际透照相同的暗室条件进行处理,所得灰雾度位不允许大于0.3。这里的灰雾度是指未经曝光即进行暗室处理的胶片的总黑度(片基+乳剂)。

4)采用多胶片透照,而用单张底片观察评定时,每张底片的黑度应满足表7-27的规定。

5)采用多胶片透照,而用两张底片重叠观察评定时,单张底片的黑度应不小于1.3。

9.胶片处理

胶片的暗室处理应按胶片及化学药剂制造者推荐的条件进行,以获得选定的胶片系统性能。胶片处理时,特别要注意温度、显影及冲洗时间。

10.评片条件

底片的评定应在光线暗淡的室内进行,观片灯的亮度应可调,灯屏应有遮光板遮挡非评定区。观片灯应满足JB/T7903的规定。观片灯的亮度应能保证底片透过光的亮度不低于30cd/m2,尽量达到100cd/m2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。