焊接生产中化学成分分析包括对焊接材料、焊缝金属和熔敷金属的化学成分分析,其目的是检查被检材料是否符合规定的化学成分要求。

1.化学成分分析的选用原则

焊缝金属化学成分是保证焊缝综合性能的基础。一般焊接产品,只要求焊接接头的力学性能及无损检测合格,不需要进行焊缝金属化学成分分析。但在某些特定条件下(如特殊材料的焊接、制定和采用新的焊接工艺等),则需要对焊接材料、焊缝金属和熔敷金属进行化学成分分析。化学成分分析的选用原则如下:

(1)原材料及焊接材料的复检 对于高压压力容器,国家规定金属材料的化学成分是必须复检的项目。当制造单位对材料化学成分有怀疑时也应该复检。

(2)特种材料焊接和耐蚀堆焊层的工艺评定 耐热型低合金钢的焊缝金属,在保证力学性能的前提下,还应保证化学成分。某些在高温、高压﹑强腐蚀条件下工作的石油化工设备,内表面要采用堆焊的方法衬上一层耐腐蚀材料。耐腐蚀堆焊工艺评定的检测项目之一就是用化学分析的方法确定堆焊层的组成。

(3)估测奥氏体不锈钢焊缝中的铁素体含量 在某些奥氏体不锈钢的焊接中,要求焊缝具有奥氏体加少量铁素体的双相组织,其中铁素体的体积分数在3%~8%较为适宜。由于在奥氏体不锈钢中,镍是促进形成奥氏体的元素,铬是促进形成铁素体的元素,其他元素或者形成奥氏体,或者形成铁素体,将其含量换算成相当于镍或铬含量的百分数,最后可确定出镍当量和铬当量,利用舍夫勒图,即可通过奥氏体不锈钢及其焊缝中的成分,确定出焊缝中铁素体含量。

(4)用于缺欠原因分析 焊接结构的力学性能和无损检测不合格时,如发生一些不允许存在或超过质量要求的缺欠,则可能是焊接材料本身(包括母材和填充金属)存在某种问题,也可以从化学成分分析入手,查找原因。

2.化学成分分析方法

化学成分可以通过化学、物理多种方法来分析鉴定,目前应用最广的是化学分析法和光谱分析法。此外,设备简单、鉴定速度快的火花鉴定法,也是鉴定钢铁化学成分的一种实用简易方法。

(1)化学分析法 根据化学反应确定金属的组成成分,这种方法统称为化学分析法。化学分析法分为定性分析和定量分析两种。通过定性分析,可以鉴定出材料含有哪些元素,但不能确定它们的含量。定量分析,可用来准确测定各种元素的含量。实际生产中主要采用定量分析。定量分析的方法有重量分析法和滴定分析法。重量分析法是采用适当的分离手段,使金属中被测定元素与其他成分分离,然后用称重法来测元素含量。滴定分析法是用标准溶液(已知浓度的溶液)与金属中被测元素完全反应,然后根据所消耗标准溶液的体积计算出被测定元素的含量。(https://www.xing528.com)

(2)光谱分析法 各种元素在高温、高能量的激发下都会产生自己特有的光谱,根据元素被激发后所产生的特征光谱来确定金属的化学成分及大致含量的方法,称光谱分析法。通常借助于电弧、电火花、激光等外界能源激发试样,使被测元素发出特征光谱,经分光后与化学元素光谱表对照,进行分析。

(3)火花鉴别法 主要用于钢铁材料成分的鉴定。钢铁在砂轮磨削下由于摩擦、高温作用,各种元素、微粒氧化时产生的火花数量、形状、分叉、颜色等不同,以此来鉴别材料化学成分(组成元素)及其大致含量。

3.试样的取样与制备

试样的取样和制备是化学分析工作的重要环节。测定焊缝的化学成分用的试样取样和制样,应按相应的现行国家标准、行业标准规定的方法进行,一般可参照GB/T222—2006《钢的成品化学成分允许偏差》的规定取样。

熔敷金属化学分析是测定熔敷金属化学成分的试验方法,我国的焊接标准中对此做出了明确的规定。化学分析试块应在与熔敷金属化学成分相当的母材上进行多层堆焊,每一焊道宽度约为焊芯直径的1.5~2.5倍,每层焊完后试块应在水中浸泡约30s,在后一道焊接前进行干燥处理,清除表面异物。堆焊金属最小尺寸及取样部位应符合标准的规定。化学分析试样从上述堆焊金属上制取。

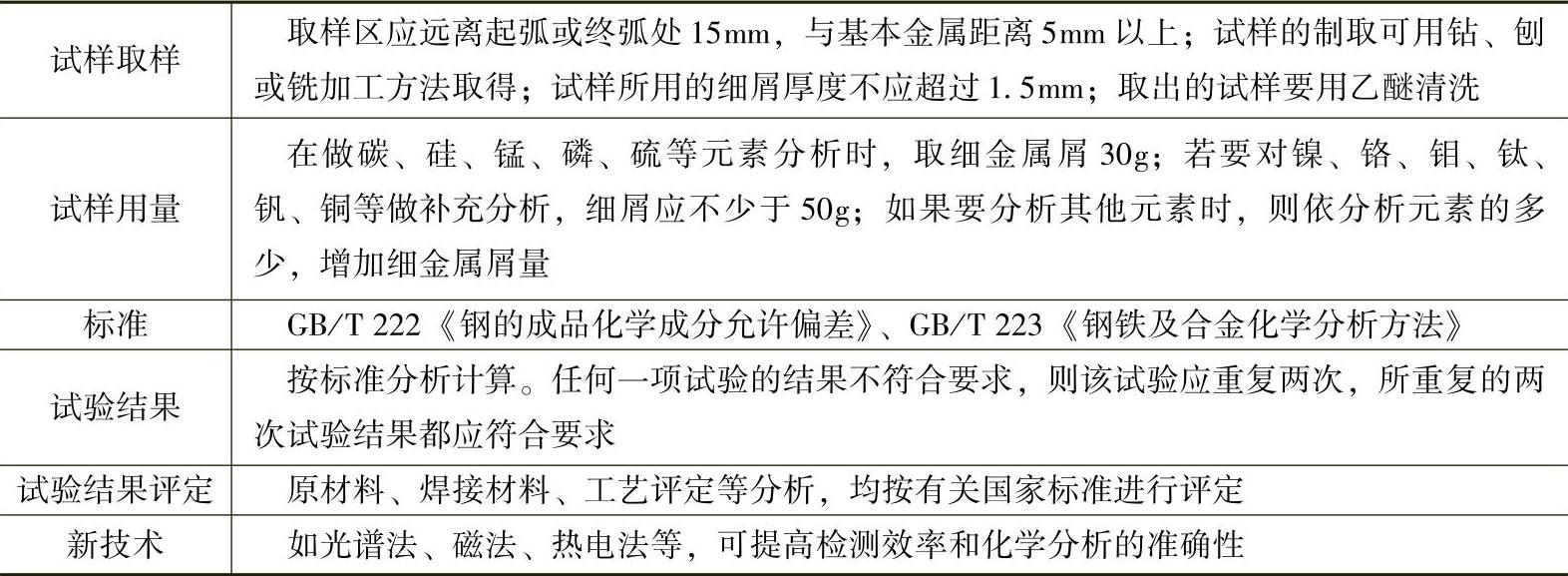

焊缝金属的化学分析试样,应从焊缝中截取,取样部分的焊缝中应避免有熔渣和氧化物存在。试样的制取可用钻、刨或铣加工等方法取得,取样时还应注意取样部位在焊缝中所处的位置和层次。为了更好地确定焊缝界限,可在焊缝的截面进行腐蚀,找出熔合线。一般以多层焊或多层堆焊的第三层以上的成分作为熔敷金属的成分。试样的样屑粒度应适当,太厚和太长的样屑应粉碎并混合均匀,样屑量应根据分析元素的类型和多少而定。焊缝金属化学成分方法见表5-12。

表5-12 焊缝金属化学成分分析方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。