所谓体积缺欠,是指凹坑、气孔、夹渣和深度小于1mm的咬边等。体积缺欠的评定包括凹坑缺欠的评定、气孔缺欠的评定和夹渣缺欠的评定三类。

1.凹坑缺欠的评定

在进行凹坑缺欠评定前,应将被评定缺欠打磨成表面光滑、过渡平缓的凹坑,并确认凹坑及其周围无其他表面缺欠或埋藏缺欠。

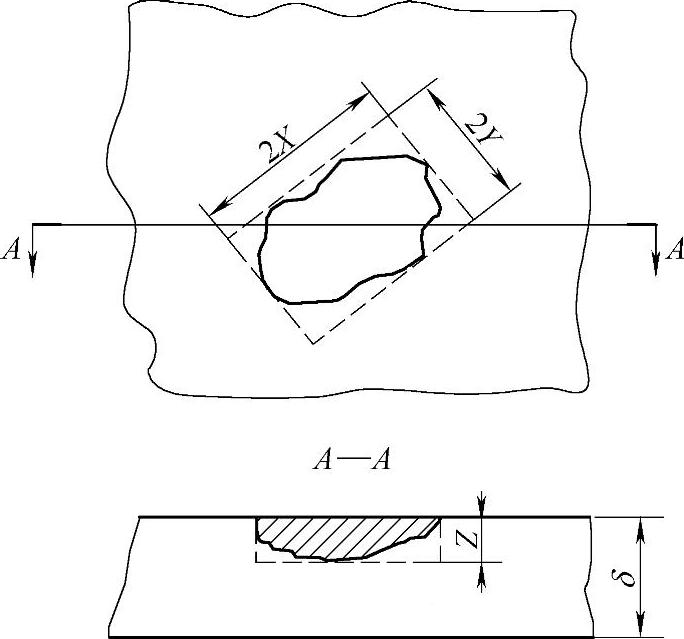

表面的不规则凹坑缺欠按其外接矩形将其规则化为长轴长度2X、短轴长度2Y及深度Z的半椭球形凹坑。其中,长轴2X为凹坑边缘任意两点之间的最大距离,短轴2Y为平行于长轴与凹坑外边缘相切的两条直线间的距离,深度Z取凹坑的最大深度,如图3-4所示。

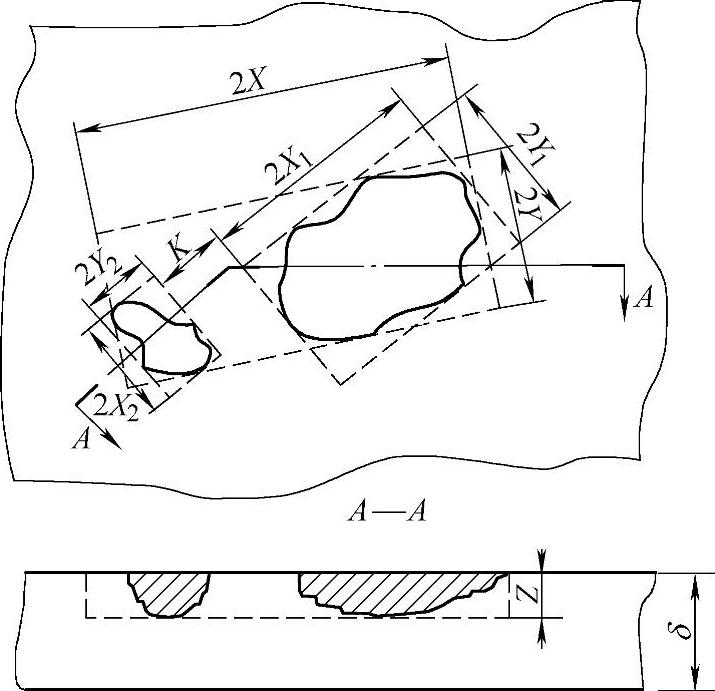

当存在两个以上的凹坑时,应分别按单个凹坑进行规则化并确定各自的凹坑长轴,或规则化后相邻两凹坑边缘间最小距离K大于较小凹坑的长轴2X2时,应将两个凹坑视为互相独立的单个凹坑分别进行评定。否则,应将两个凹坑合并为一个半椭球形凹坑来进行评定。该凹坑的长轴长度为两凹坑外侧边缘之间的最大距离,短轴长度为平行于长轴且与两凹坑外缘相切的任意两条直线之间的最大距离,凹坑的深度为两个凹坑深度的较大值,如图3-5所示。

图3-4 单个凹坑缺欠的尺寸表征

图3-5 多个凹坑缺欠的表征

经规则化后的凹坑,应计算其厚度δ和平均半径R,并按公式G0=ZX/(δ 计算凹坑缺欠综合描述参数G0。如果G0≤0.1,可免于评定,直接认定该凹坑缺欠对焊接工程质量无明显影响。如果G0>0.1,则该凹坑缺欠应同时符合下列条件方可评定为安全。

计算凹坑缺欠综合描述参数G0。如果G0≤0.1,可免于评定,直接认定该凹坑缺欠对焊接工程质量无明显影响。如果G0>0.1,则该凹坑缺欠应同时符合下列条件方可评定为安全。

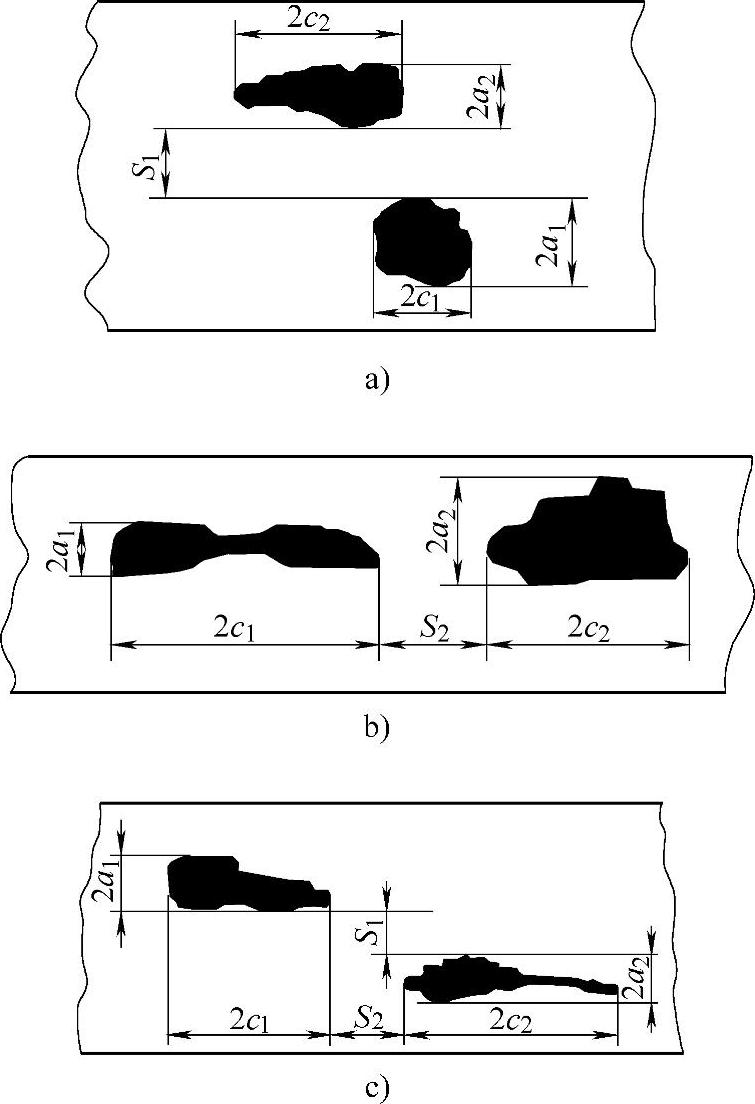

1)凹坑长度

2)凹坑宽度2Y≥6Z。

3)凹坑深度Z小于计算厚度δ的60%,且坑底最小厚度(δ-Z)不小于2mm。

4)材料韧性满足压力容器设计规定且未发现劣化现象。

对于超出上述规定的限定条件,或在服役期间表面有可能生成裂纹的凹坑缺欠,应按平面缺欠进行评定。

2.气孔缺欠的评定

气孔缺欠的检测方法常采用射线检测法,用气孔率表征气孔缺欠的大小、数量等。在射线底片有效长度范围内,气孔投影面积占焊缝投影面积的百分比叫作气孔率。其中射线底片有效长度按JB/T4730.2—2005《承压设备无损检测 第2部分 射线检测》的规定确定,焊缝投影面积为射线底片有效长度与焊缝平均宽度的乘积。

气孔缺欠应同时符合下列条件可评定为安全。

1)气孔率不超过6%。

2)单个气孔的长径小于0.5δ且小于9mm。

3)气孔未暴露在器壁表面且无明显扩展的可能。(https://www.xing528.com)

4)气孔缺欠附近无其他平面缺欠。

5)材料未发现劣化。

按上述规定评定为不可接受的气孔,可表征为平面缺欠并进行相应的安全评定。

3.条形夹渣缺欠的评定

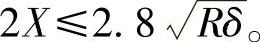

条形夹渣以其在射线底片上的长度表征。如果是非共面夹渣,两个夹渣之间的最小距离小于较小夹渣的自身高度的1/2时,可将其视为共面夹渣并按规定进行复合,否则应逐个分别进行评定。如果是共面夹渣,在两个夹渣的距离(竖直距离S1、水平距离S2)小于图3-6的规定值时,可将其复合为一个连续的大夹渣。复合后的夹渣不再与其他夹渣或复合夹渣进行复合。

1)如图3-6a所示,两夹渣不在同一水平线上,且竖直方向投影有干涉,如果S1<2.5a2(其中a1>a2),则认为两缺欠相互干涉,应作为自身高度2a=(2a1+2a2+S1)、自身长度2c=2c1+2c2+S2的缺欠,其有效长度取2a和2c中的较大者。

2)如图3-6b所示,两夹渣水平排列,如果S2<c1+c2,则认为两缺欠相互干涉,应作为自身长度2c=2c1+2c2+S2的缺欠,其有效长度取2a和2c中的较大者。

3)如图3-6c所示,两夹渣竖直方向和水平方向投影均不干涉,如果S1≤a1+a2且S2≤c1+c2,则认为两缺欠相互干涉,应作为自身长度2c=2c1+2c2+S2、自身高度2a=(2a1+2a2+S1)的缺欠,其有效长度取2a和2c中的较大者。

条形夹渣缺欠应同时符合下列条件可评定为安全。

1)容许尺寸满足表3-10的规定。

2)条形夹渣缺欠未暴露在器壁表面且无明显扩展的可能。

3)条形夹渣缺欠附近无其他平面缺欠。

4)材料未发现劣化。

按上述规定评定为不可接受的条形夹渣,可表征为平面缺欠进行相应的安全评定。

图3-6 多个夹渣的复合准则

a)竖直投影干涉 b)水平投影干涉 c)竖直和水平投影均不干涉

表3-10 夹渣的容许尺寸

注:δ为板厚。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。