焊接工程质量评定,一般参考《火电施工质量检测及评定标准(焊接篇)》(建质[1996]111号),将焊接工程分为A、B、C、D、E、F六个类别,并按不同类别进行各项检测与评定。

一般的评定路线是:外观检查→光谱抽查→热处理→硬度测定→无损检测→单项工程水压试验。

从总体上讲,焊接工程质量评定的内容有以下几个方面。

1.焊接接头表面质量评定

焊接接头表面质量评定的具体内容有:

1)焊缝成形。

2)焊缝余高。

3)焊缝宽窄差。

4)错口。

5)弯折。

6)焊缝咬边。

7)焊缝的表露缺欠。

外观检查是焊接工程检测的基本项目,适用于验评标准中A、B、C、D、E、F六类焊接工程。外观质量在很大程度上反映了焊工的操作水平,通过外观检查可以初步推断焊缝内部的质量状况,因此外观检查是一项重要的质量评定方法。

2.无损检测结果的评定

采用无损检测的方法可以发现隐藏在焊缝内部的夹渣、气孔、裂纹等缺欠。目前使用最普遍的是X射线检测、超声波检测、磁粉检测和渗透检测。这类检测方法准确性高、效果好,适合检查焊缝表面目测无法观察到的内部缺欠。

X射线检测是利用X射线对焊缝进行照相,根据底片影像来判断内部有无缺欠、缺欠的大小和类型,再根据产品技术要求评定焊缝是否合格。

超声波检测比X射线检测简便得多,因而得到了广泛应用。但超声波检测往往只能凭操作经验做出判断,而且不能留下检测凭据。

A、B、C和D1(压力容器)类焊接工程的焊接接头均要求做无损检测,但检测比例各不相同。

3.代(割)样检测

为了验证焊接工艺和评价焊接接头的性能,对锅炉受热面的焊接接头(A1类、B1类焊接工程)和压力容器的焊接接头(D1类焊接工程)还应做代(割)样检测,代(割)样检测是一种破坏性检测。

割样检测是将工程上的焊接接头按0.5%的比例切割下来,加工成不同的试样,分别进行力学性能、金相组织和折断等试验。割样试验的结果能真实反映安装施工焊接接头的焊接工艺及性能,但进行恢复时增加了焊接接头的数量及接头区受热程度。工程上通常用代样的方法(也称仿样)替代割样。代样的焊接接头要严格按照实际工程(包括焊件的材质、板厚、焊缝长度、焊接位置、焊接顺序、焊接参数和作业环境)施焊,才能保证检测结果的准确性和一致性。

4.光谱分析

对焊缝金属进行光谱分析的目的,是为了验证合金焊件所用焊材是否正确。光谱分析复查应根据每个焊工的当日工程量,按比例抽查或普查,这样可以避免因材料使用错误而造成大面积返工的现象。

5.硬度试验

硬度试验可以测定焊接接头在焊接过程和热处理后,热循环对焊接接头的影响及焊后热处理工艺是否恰当。焊接接头的硬度试验一般采用便携式里氏硬度计在现场进行测定,硬度数值能直接以数字方式显示,简捷直观。

6.致密性试验

致密性试验对象主要是各种贮存液体或气体的容器及管道系统,重点检查焊接接头处是否发生泄漏及其致密程度。常用方法有渗油试验、气压试验、水压试验和氦泄漏试验等。

7.焊接综合质量等级评定(https://www.xing528.com)

焊接工程综合质量等级评定是在焊接接头表面质量评定、力学性能试验、致密性试验结果评定的基础上进行,它是焊接工程质量优劣等级的最终评定,也是焊接综合质量等级评定的最终结果。各类焊接工程的质量评定内容及标准,见表1-6~表1-11。

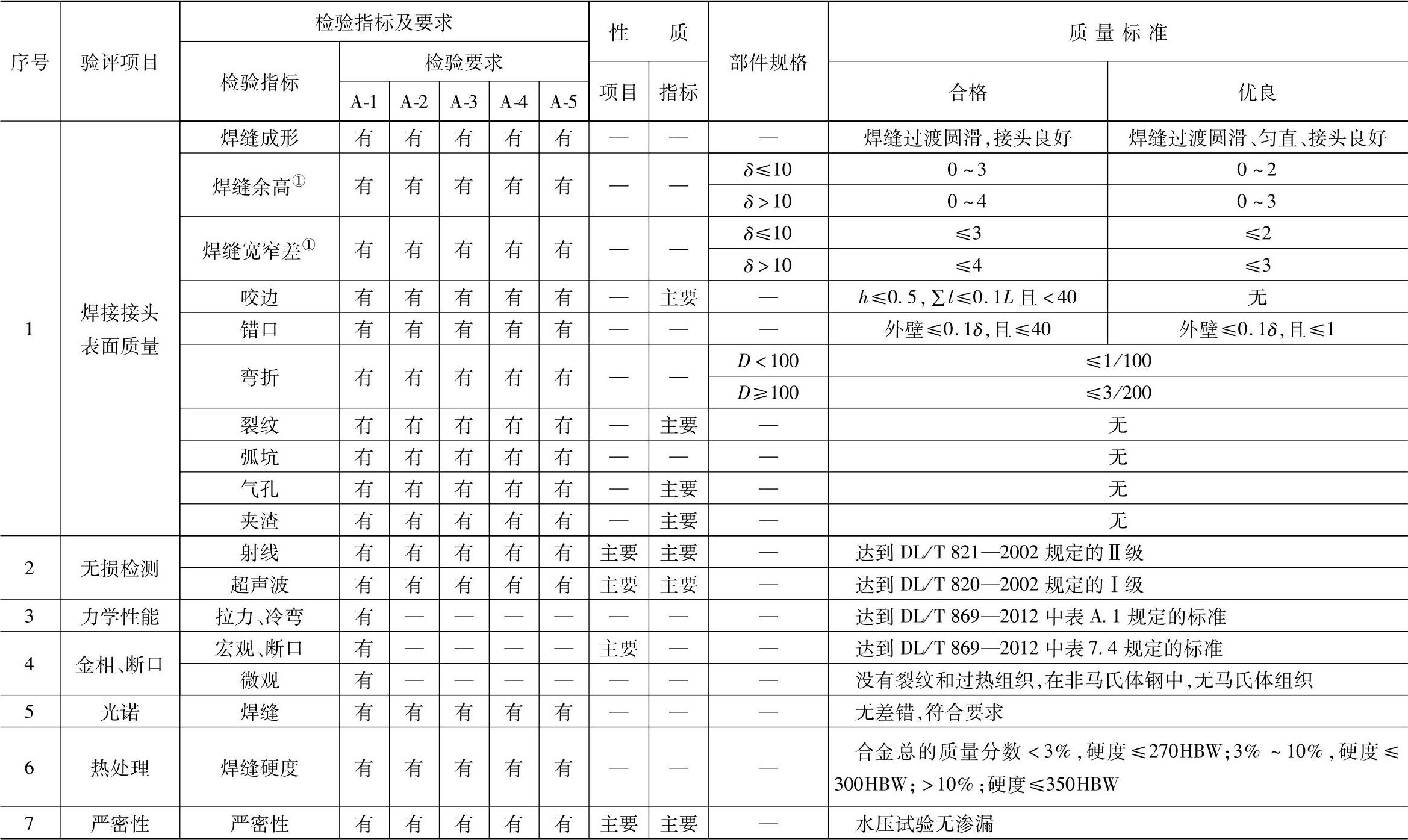

表1-6 A类工程焊接质量检测评定标准表 (单位:mm)

注:δ—管子壁厚;h—缺欠深度;L—焊缝长度;l—缺欠长度;∑l—缺欠总长;D—管子外径。

① 指焊缝全长平均值。

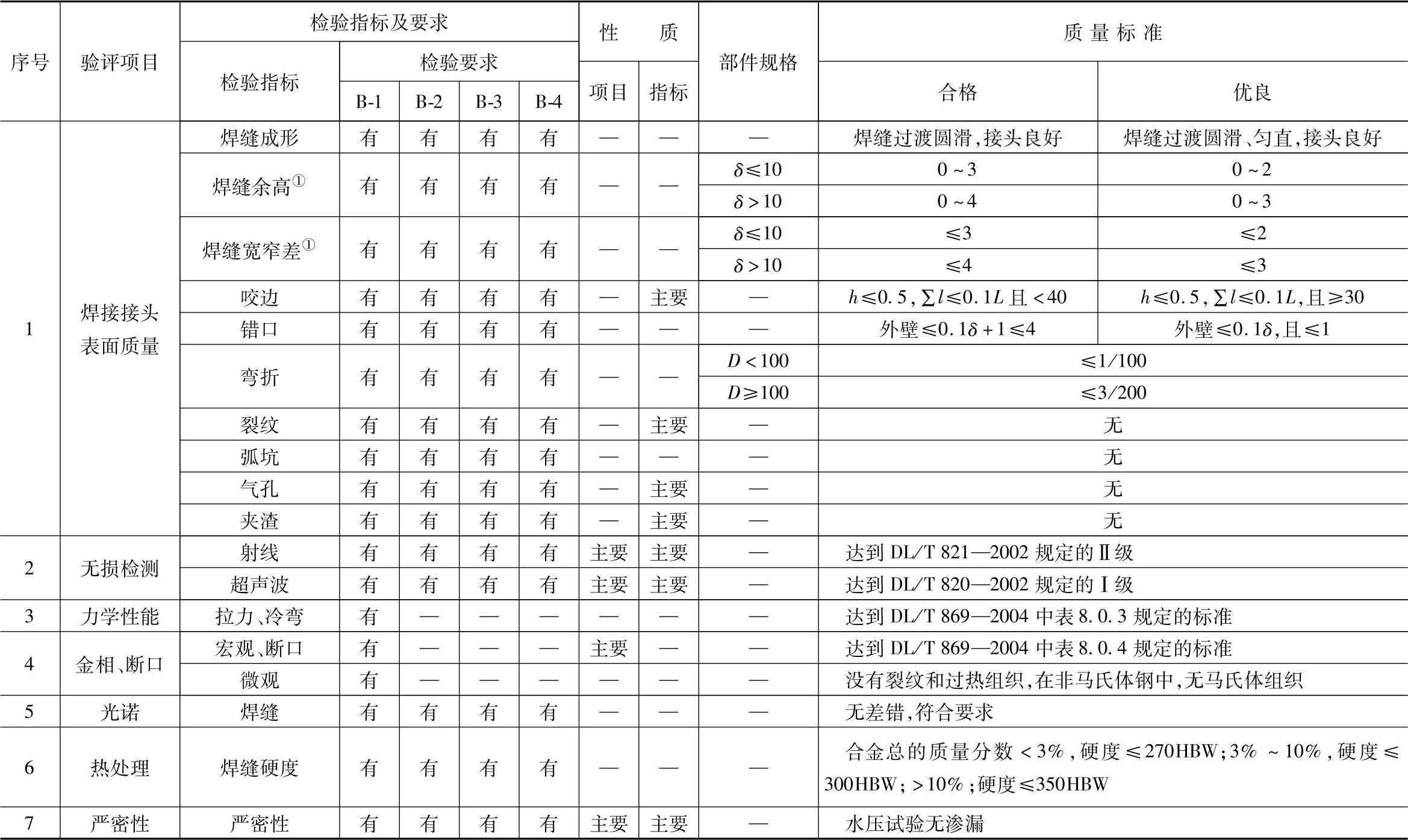

表1-7 B类工程焊接质量检测评定标准表 (单位:mm)

注:δ—管子壁厚;h—缺欠深度;L—焊缝长度;l—缺欠长度;∑l—缺欠总长;D—管子外径。

① 指焊缝全长平均值。

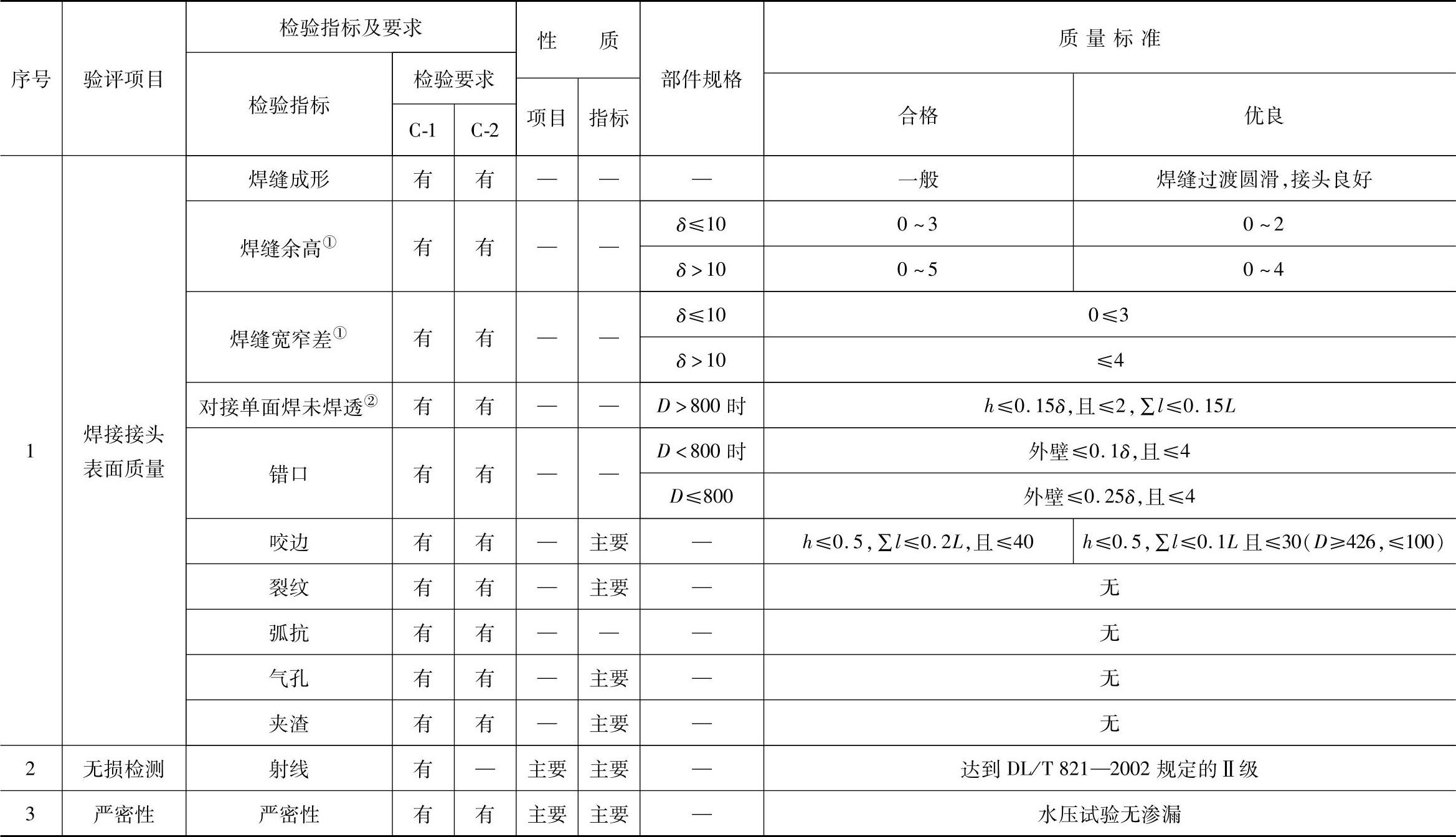

表1-8 C类工程焊接质量检测评定标准表 (单位:mm)

注:δ—管子壁厚;h—缺欠深度;L—焊缝长度;l—缺欠长度;∑l—缺欠总长;D—管子外径。

① 指焊缝全长平均值。

② 指焊条电弧焊。

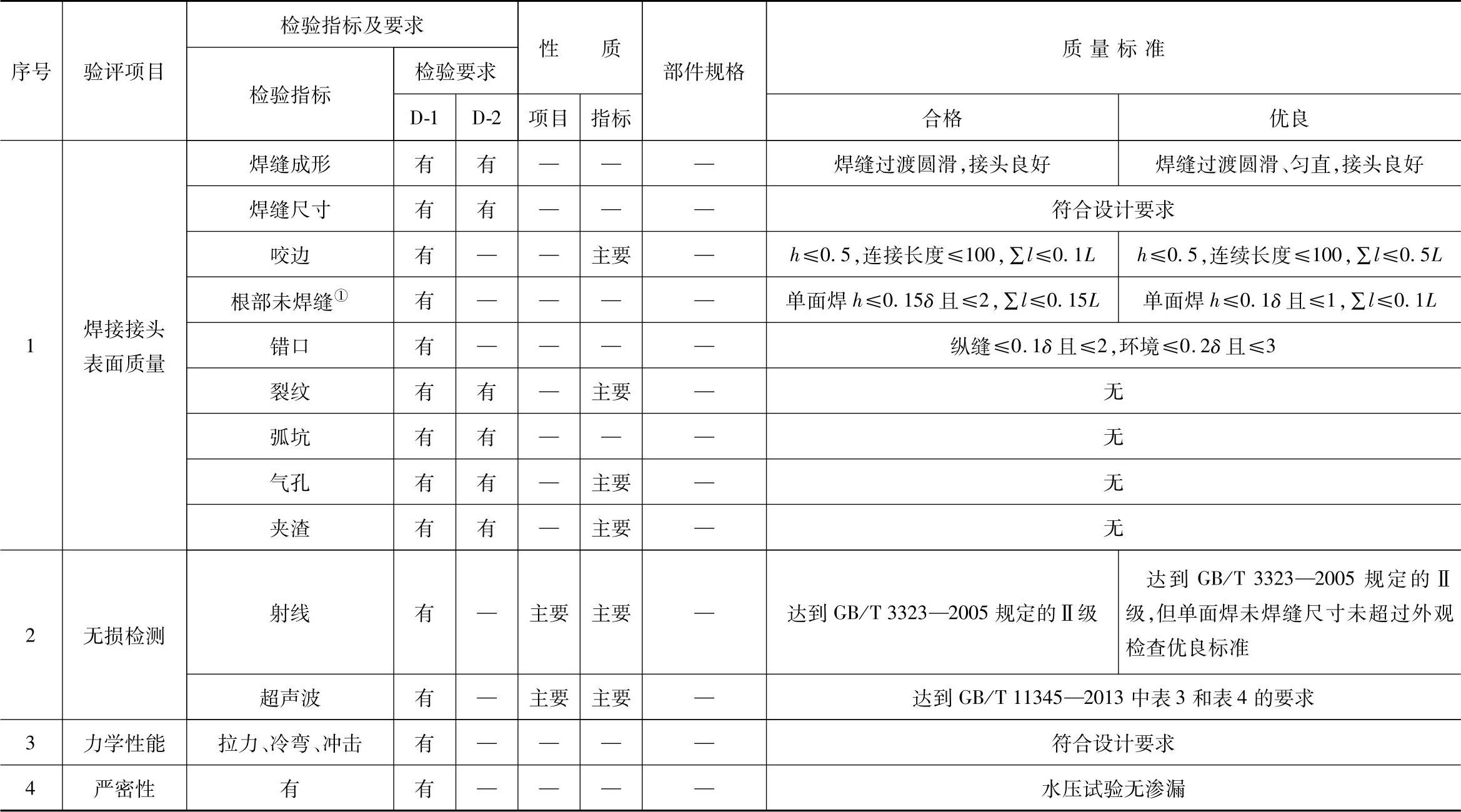

表1-9 D类工程焊接质量检测评定标准表 (单位:mm)

注:1.δ—管子壁厚;h—缺欠深度;L—焊缝长度;l—缺欠长度;∑l—缺欠部长。

2.严密性试验结果质量等级评定分为优良和合格两极。

3.焊接综合质量等级评为分为优良和合格两级。

① 指焊条电弧焊或埋弧焊。

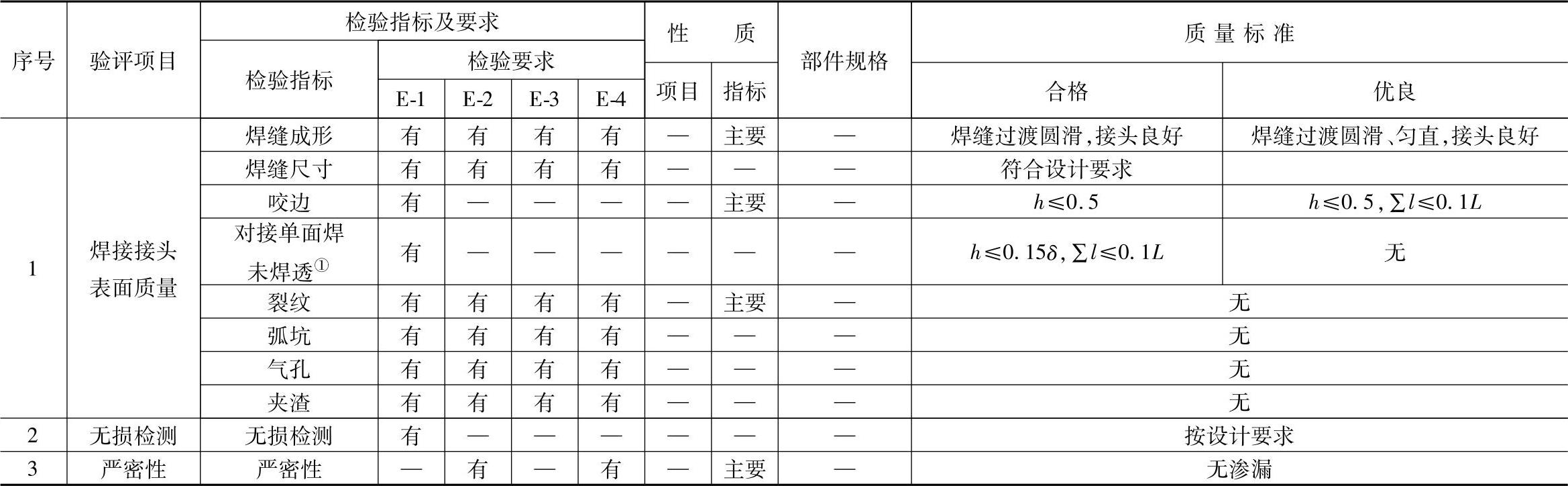

表1-10 E类工程焊接质量检测评定标准表 (单位:mm)

注:δ—管子壁厚;h—缺欠深度;L—焊缝长度;l—缺欠长度;∑l—缺欠总长。

① 指焊条电弧焊或埋弧焊。

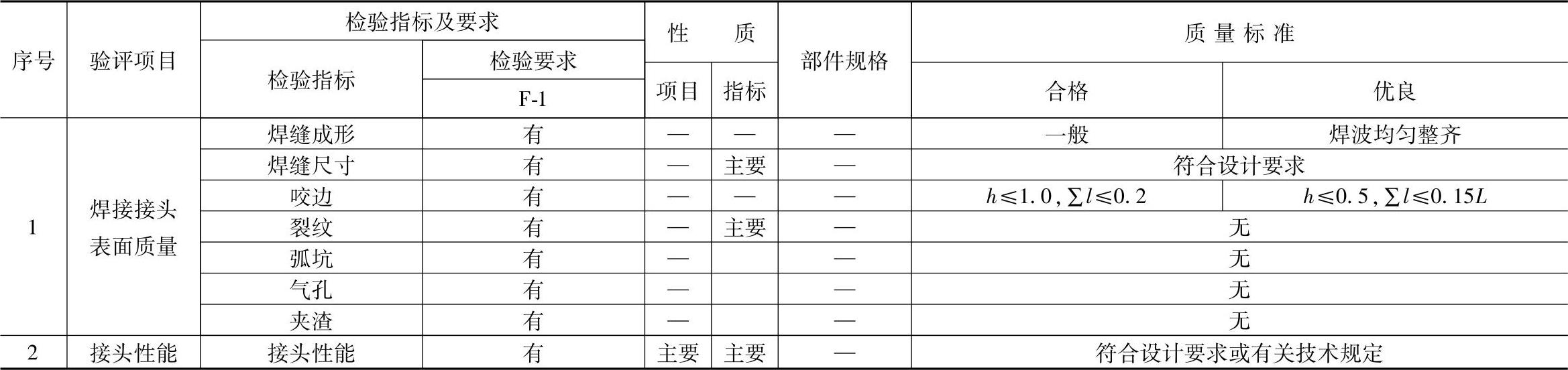

表1-11 F类工程焊接质量检测评定标准表 (单位:mm)

注:h—缺欠深度;L—焊缝长度;∑l—缺欠总长。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。