废气涡轮增压技术是利用发动机排出的废气驱动涡轮增压器的涡轮高速旋转,带动与涡轮同轴的压气叶轮高速旋转,压气机将空气压缩进入发动机的气缸,增加了发动机的充气量,可供更多的燃油完全燃烧,从而提高了发动机的功率,降低了燃油的消耗。同时,由于涡轮增压发动机燃烧较完全,使排烟浓度降低、废气中有害物质明显减少,有利于减少汽车的排气污染。此外,由于燃烧压力升高率降低,发动机工作较柔和,噪声比较小。

柴油机采用废气涡轮增压可将功率提高30%以上,同功率油耗下降10%以上。在高原地区,由于空气稀薄自然吸气的发动机的功率将会下降,而发动机采用涡轮增压器后,可补偿下降的功率。因此,废气涡轮增压技术被大中型叉车发动机所采用。

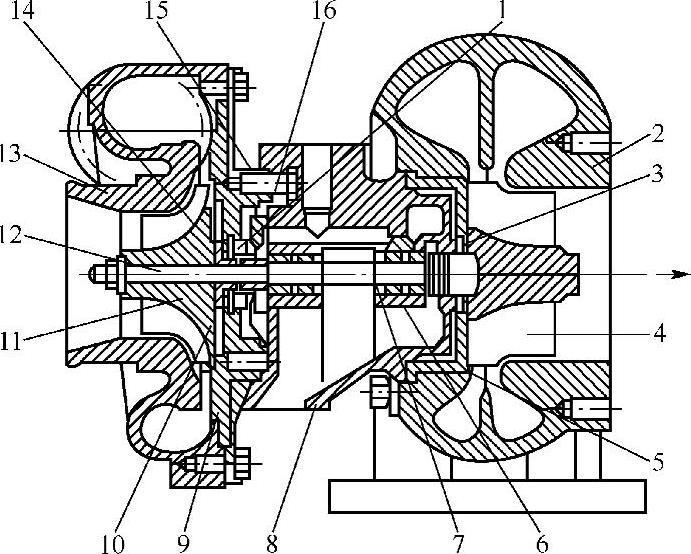

1.废气涡轮增压器的结构

目前,国内外车用柴油机使用典型的径流脉冲式废气涡轮增压器。它由涡轮壳2、中间壳8、压气机壳13、转子轴12和浮动轴承6等主要零件组成,如图3-47所示。

图3-47 废气涡轮增压器的结构

1—推力轴承 2—涡轮壳 3—密封环 4—涡轮 5—隔热板 6—浮动轴承 7—卡环 8—中间壳 9—压气机后盖板 10—密封环 11—压气机叶轮 12—转子轴 13—压气机壳 14—密封套 15—膜片弹簧 16—O形密封圈

涡轮壳2与发动机排气管相连。中间壳中设有密封环3、O形密封圈16、密封套14、密封环10等密封件,以防止压气机端的压缩空气和涡轮端的废气漏入中间壳,同时防止中间壳的润滑油外漏。压气机壳13的进口通过软管接空气滤清器,出口则与发动机气缸相通。压气机壳13与压气机后盖板9之间的间隙构成压气机的扩压器,其尺寸可通过两者的选配来调整。转子体由转子轴12、压气机叶轮11和涡轮4组成。涡轮焊接在转子轴上,压气机叶轮用螺母固定在转子轴上,转子轴则支承在两浮动轴承6上高速旋转。转子轴高速旋转时(转速可达100000~120000r/min),来自柴油机主油道并经精滤器再次滤清的压力为0.25~0.4MPa的润滑油充满浮动轴承6与转子轴12以及中间壳8之间的间隙,使浮动轴承在内、外两层油膜中随转子轴同时旋转;但其转速比转子轴的转速低得多,从而使轴承对轴承孔和转子轴的相对线速度大大降低。

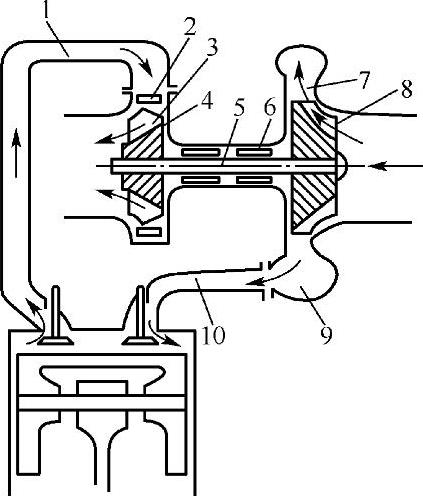

2.工作情况

如图3-48所示,柴油机排出的具有一定压力的高温废气经排气管1进入涡轮壳4的喷嘴环2,由于喷嘴环的通道面积做成由大到小,因而废气通过的压力和温度下降,而速度却迅速提高。这个高温高速的废气气流,按一定方向冲击涡轮3,使涡轮高速旋转,废气的压力、温度和速度越高,涡轮转速也越高,通过涡轮的废气最后排入大气。这时,与涡轮3固装在同一轴(转子轴5)上的压气机叶轮8也以相同的速度旋转,将经过滤清器的空气吸入压气机壳。高速旋转的压气机叶轮把空气甩向叶轮的外缘,使其速度和压力增加,并进入扩压器7;因扩压器进口小、出口大,所以气流的速度下降、压力升高,再通过断面由小到大的环形压气机壳9使空气压力继续升高。经上述增压过程后,空气压力可达0.14~0.3MPa,最高可达0.5MPa。这些高压空气流经柴油机进气管10进入气缸与更多的柴油混合燃烧,以保证发动机发出更大的功率。

3.特点(https://www.xing528.com)

当内燃机负荷增大时,则排气的温度和动能越大,涡轮的转速越高,叶轮的转速也越高,送入气缸的空气量就多;反之,内燃机负荷减小,则送入气缸的空气量就少。因此,增压器能随着内燃机的负荷变化情况,自动调节空气量。

4.使用要求

废气涡轮增压器处在高温(废气温度为500℃左右)、高转速下工作,使用时要特别注意以下事项:

图3-48 废气涡轮增压器的工作情况

1—排气管 2—喷嘴环 3—涡轮 4—涡轮壳 5—转子轴 6—轴承 7—扩压器 8—压气机叶轮 9—压气机壳 10—进气管

1)增压器的全浮动轴承对润滑油的要求很高,应按规定使用“增压柴油机机油”或“柴油机系列机油”。机油必须清洁。如有泥砂或杂物掺入机油,将加速轴承磨损。当轴承过度磨损时,叶片甚至会与壳体发生摩擦使转子转速下降,增压器及柴油机的性能将迅速恶化,如功率下降,黑烟过多,噪声增大以及转子轴两端漏油。因此,必须按维护规定,定期清洗机油滤清器。

2)要确保起动和停车时全浮动轴承的润滑。起动后应怠速运转几分钟,使润滑油达到一定的温度和压力,以避免突加负荷时,轴承将处于无油状态,加速磨损,甚至出现卡死现象。同理,若欲使柴油机不工作时,也不能突然停机,要逐渐减少负荷,最后怠速运转几分钟后再停机。

3)应按规定定期清洗空气滤清器。滤清器因堵塞而阻力过大时,压气机入口的空气压力和流量将减少,造成增压器性能恶化。还应经常检查进气系统是否漏气。如有漏气,灰尘和泥砂将被吸入压气机壳内并进入气缸,造成叶片和柴油机零件早期磨损,致使增压器和柴油机性能变坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。