1.实训控制要求

(1)自动分拣生产线的组成与功能

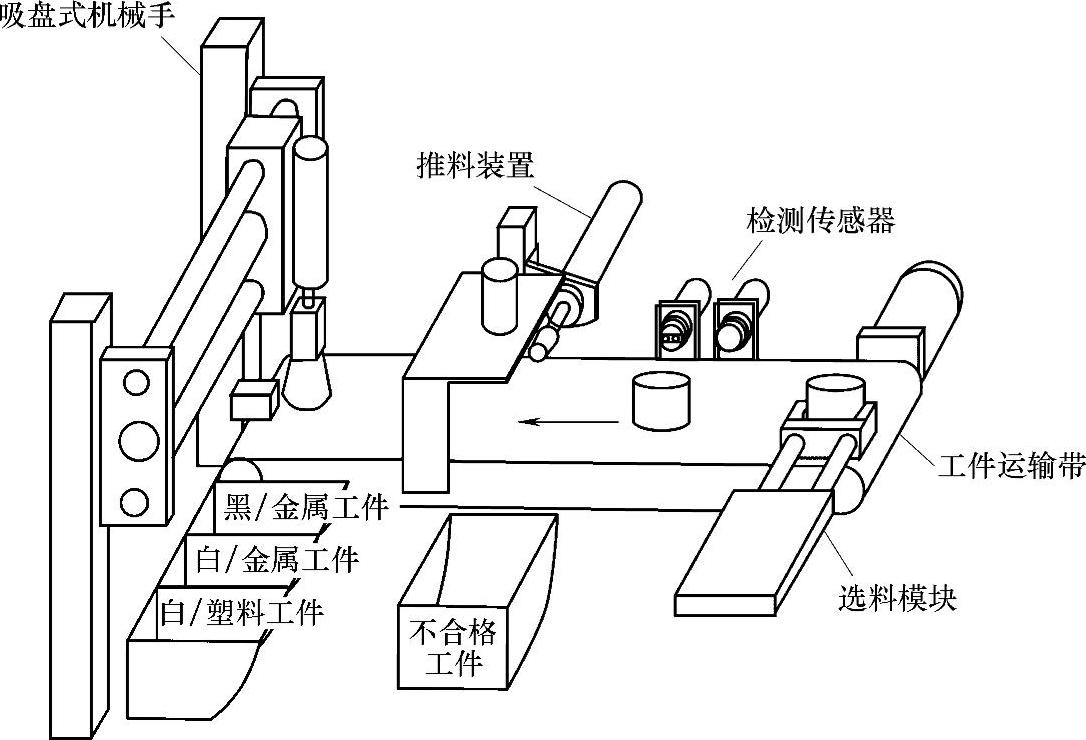

自动分拣线组成主要由间歇式上料装置、输送带、水平推杆装置、龙门机械手等功能模块以及配套的电气控制系统、气功回路组成。自动分拣生产线的结构简图如图12-2所示。

图12-2 自动分拣生产线结构简图

生产过程中,金属和非金属工件经间歇式上料装置依次放置在输送带上,输送带在电动机的驱动下将工件向前输送。工件经传感器检测后,金属工件经水平推杆装置推出,非金属则通过机械手转运至指定工位,经下道工序进行加工。

传送带采用交流异步电动机驱动,变频无级调速。

(2)自动分拣线的控制功能

自动分拣生产线线要求具有自动和手动两种工作模式。

自动模式:能自动完成工件的分拣与传送;

手动模式:能分别控制各执行机构的单一动作。

(3)节能运行与自动停机

传送带在有料传送时高速运行,传送完毕如果料架中无工作则转低速运行。低速运行一段时间仍缺料则整条线自动停机。

(4)系统要求有人机界面监控功能,并要求有不低于两幅控制画面,画面功能如下:

1)能自动统计并显示分拣工件的总数、非金属工件数;

2)能通过画面设定传送带的高、低速工作频率,并实时监测传送带变频器运转频率;

3)能通过画面监控自动线运行状态并有相应文本提示或状态指示。

4)能通过画面进行生产线的起停操作控制、各手动操作控制。

(5)安全保护功能

1)运动机构不能发生碰撞。

2)具有紧急停机功能。

3)有开、停机指示灯。

(6)设定PLC与变频器485通信参数。

根据以上要求,请考生自行分配I/O分配,画出控制电路接线图,编制PLC程序,设定变频器参数,设计人机界面画面,进行系统调试达到上述控制功能。

2.技能操作指引

(1)相关知识点

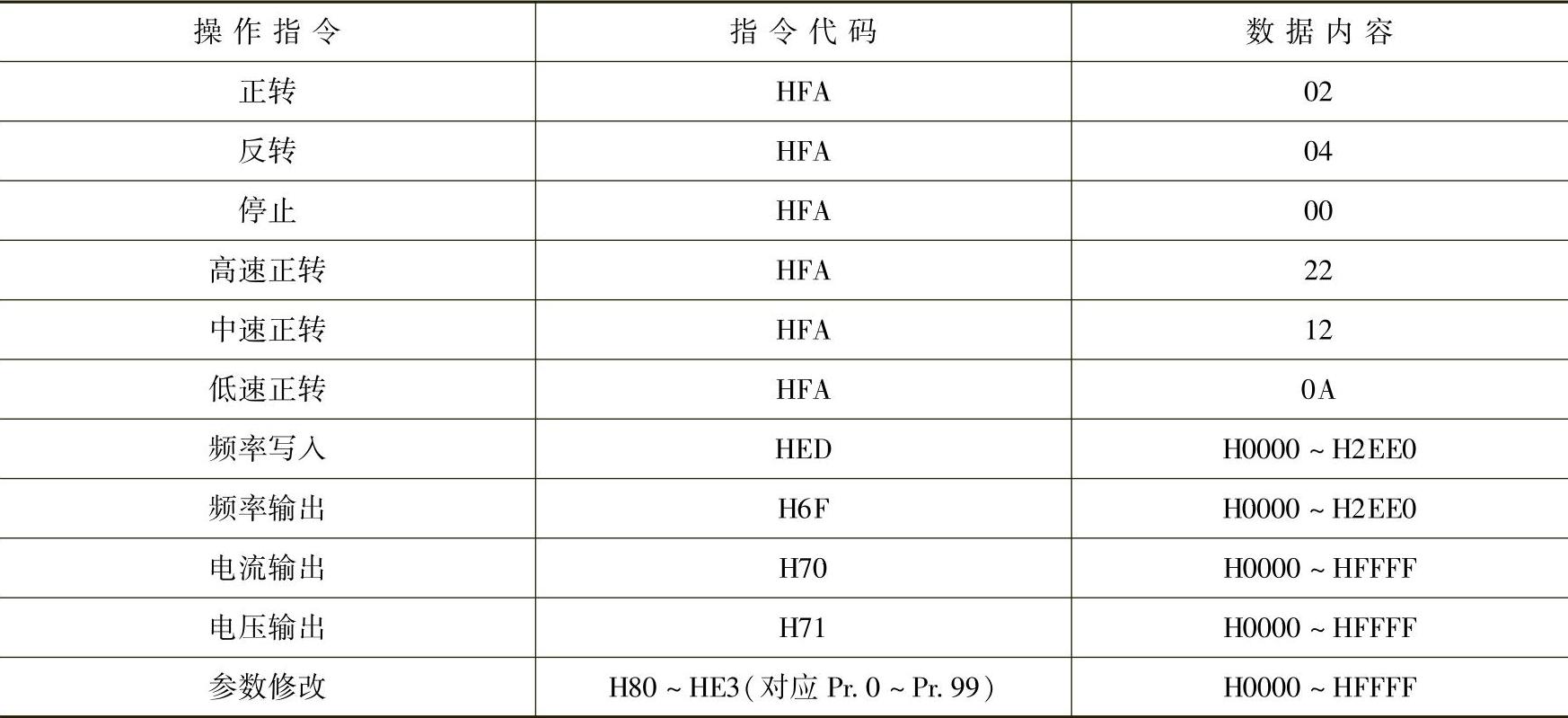

三菱D720变频器通过485通信控制需要查找对应的控制代码见表12-1,通过不同的控制代码,实现对应的功能。

表12-1 控制指令表

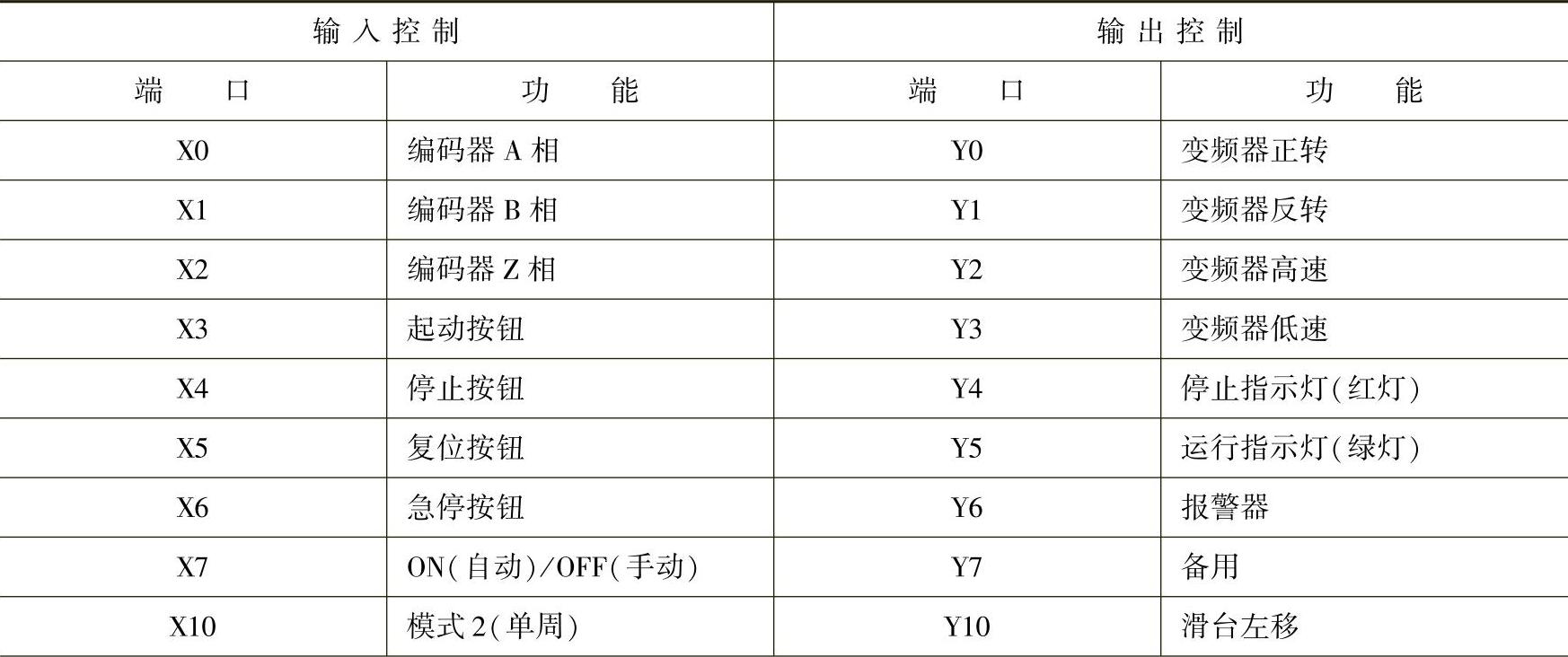

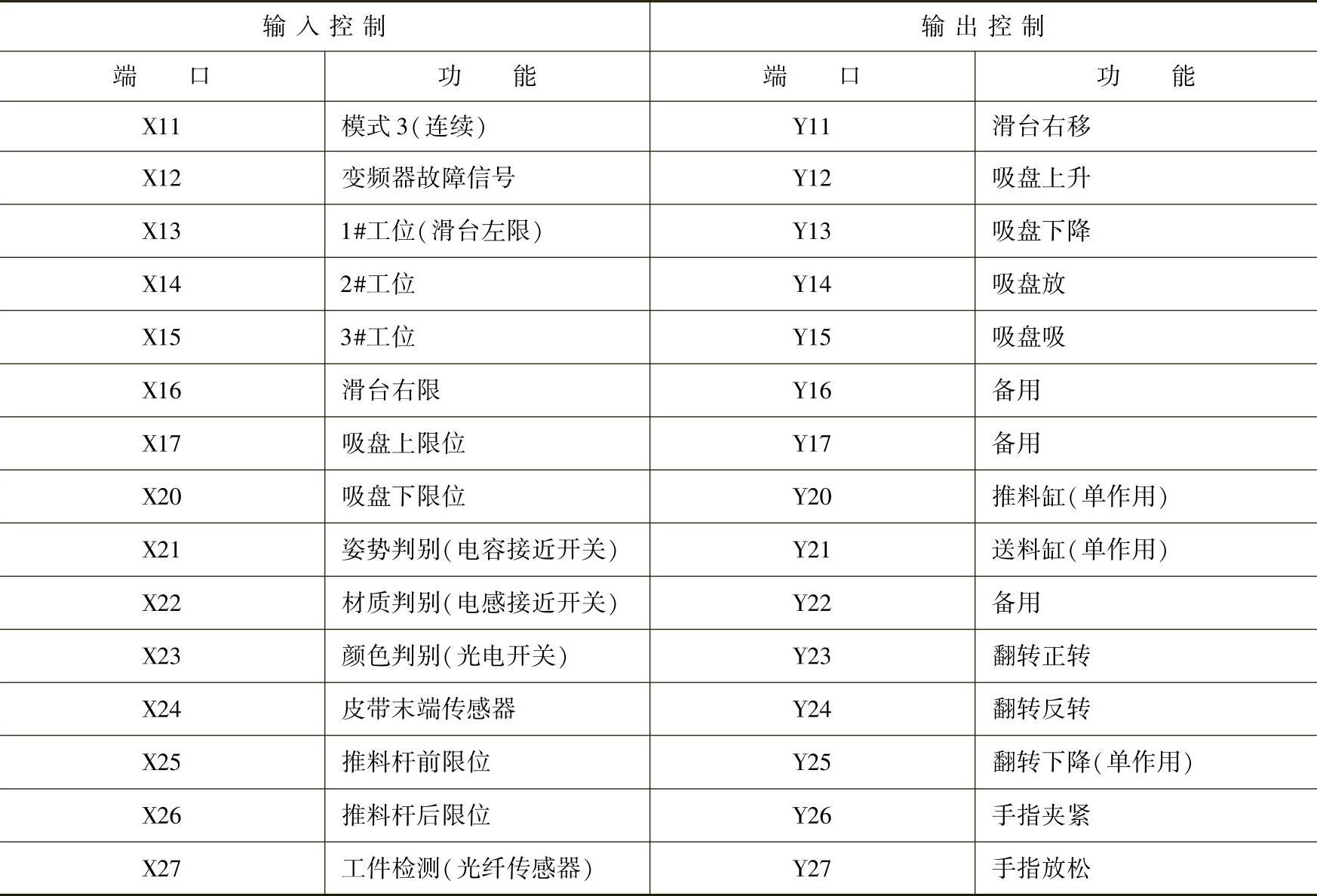

(2)I/O分配

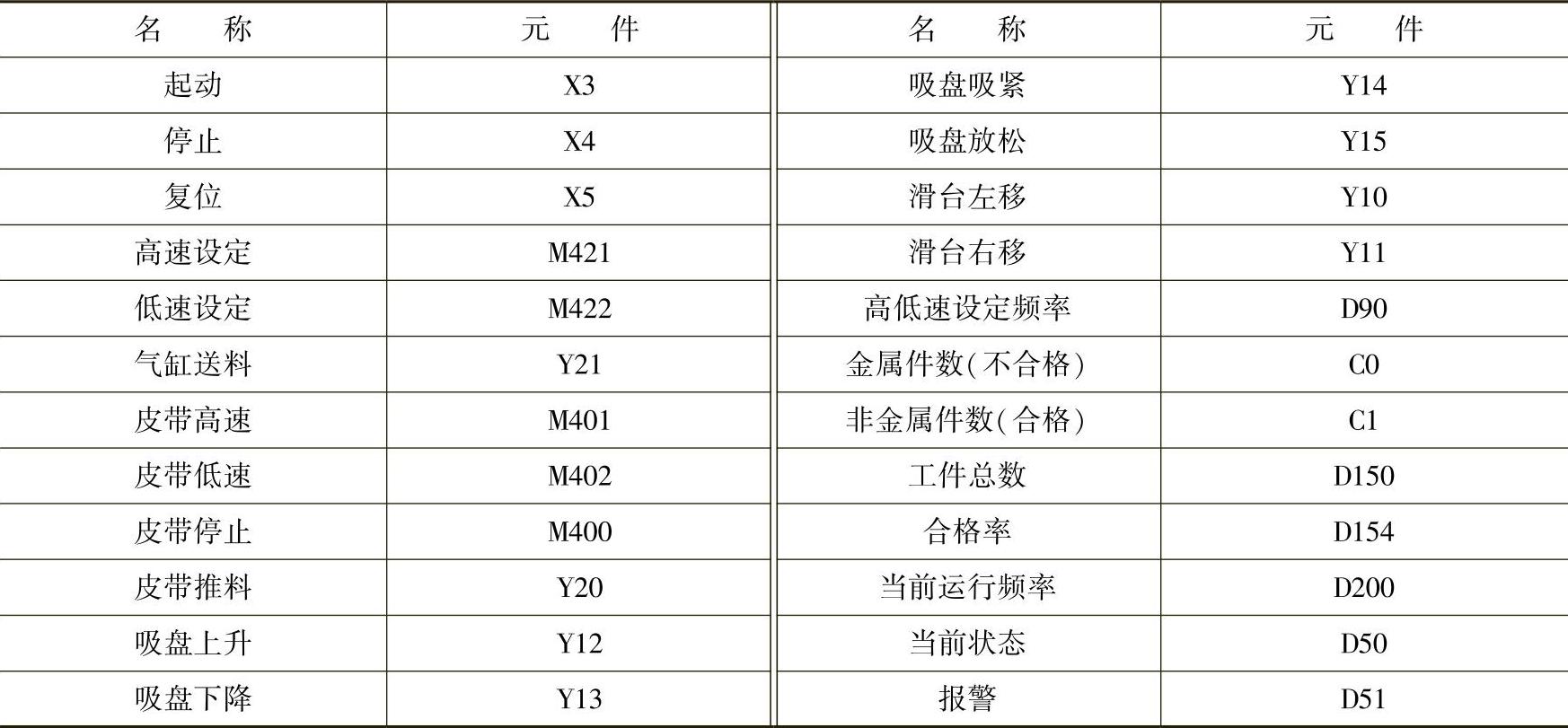

据控制要求分配I/O如表12-2所示。

表12-2 I/O分配表

(续)

(3)控制接线

请读者根据I/O分配进行设计电路图。

(4)变频器(三菱D720)参数设置操作步骤如下:

1)变频器上电;

2)设置:P79=1;

3)设置:P160=0,P117=02,P118=19200,P119=11,P120=2,P121=9999,P122=9999,P123=9999,P124=0,P340=10,P549=0,P79=2;

∗该变频器站号为02,通信速率为19.2kbit/s。

4)变频器断电,连接PLC 485BD模块与变频器通信线,上电重新起动;

(5)编程控制关键技术分析

按控制要求,需要通过485通信控制变频器的停止、高速正转、低速正转,还可修改高速、低速频率,读取运行频率。

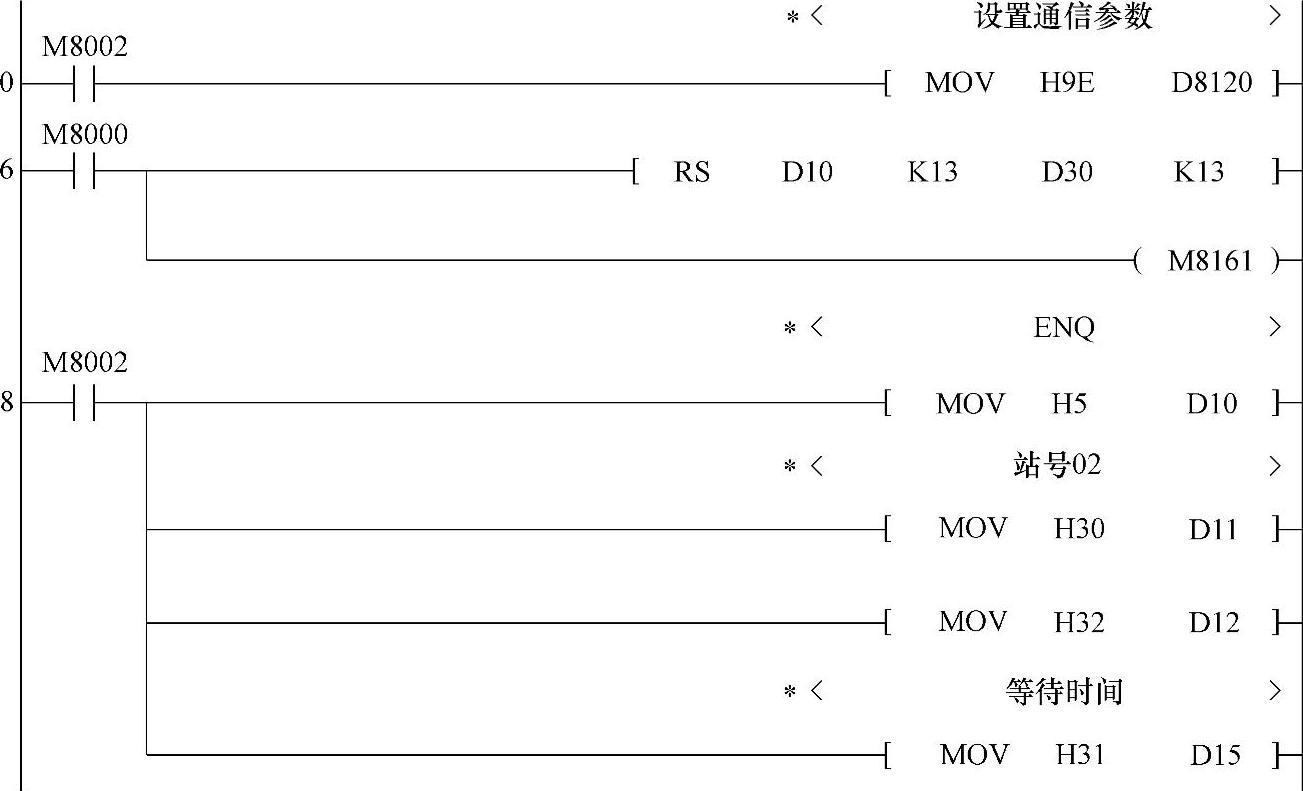

设置PLC通信参数D8120=H009E(10011110),其中高四位1001表示通信速率19.2kbit/s,b3为1表示2位停止位,b2、b1为11表示奇偶校验为偶数(EVEN),b0为0表示数据长度为7位,相关变频器参数与之对应。通信程序如图12-3所示。(https://www.xing528.com)

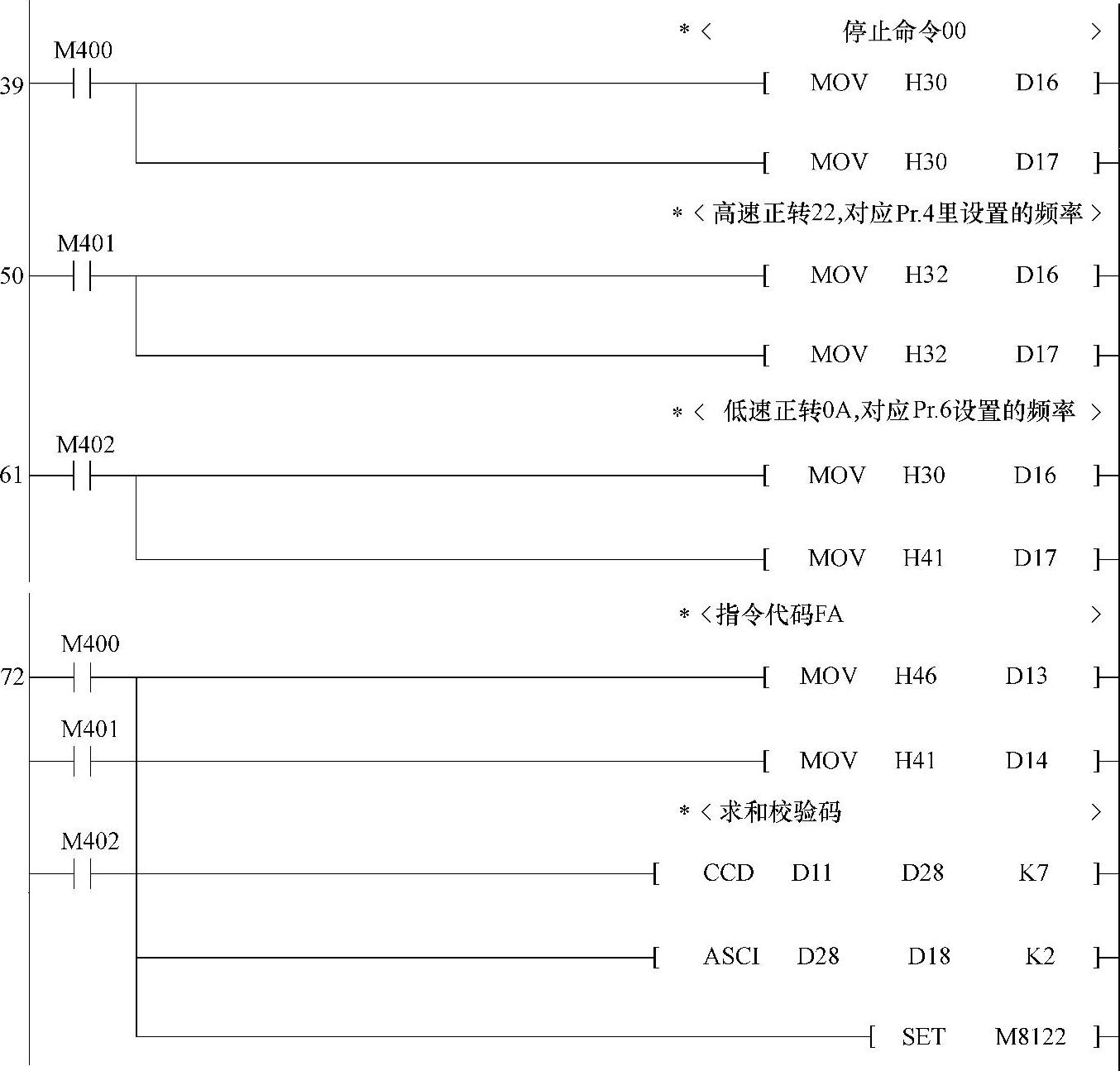

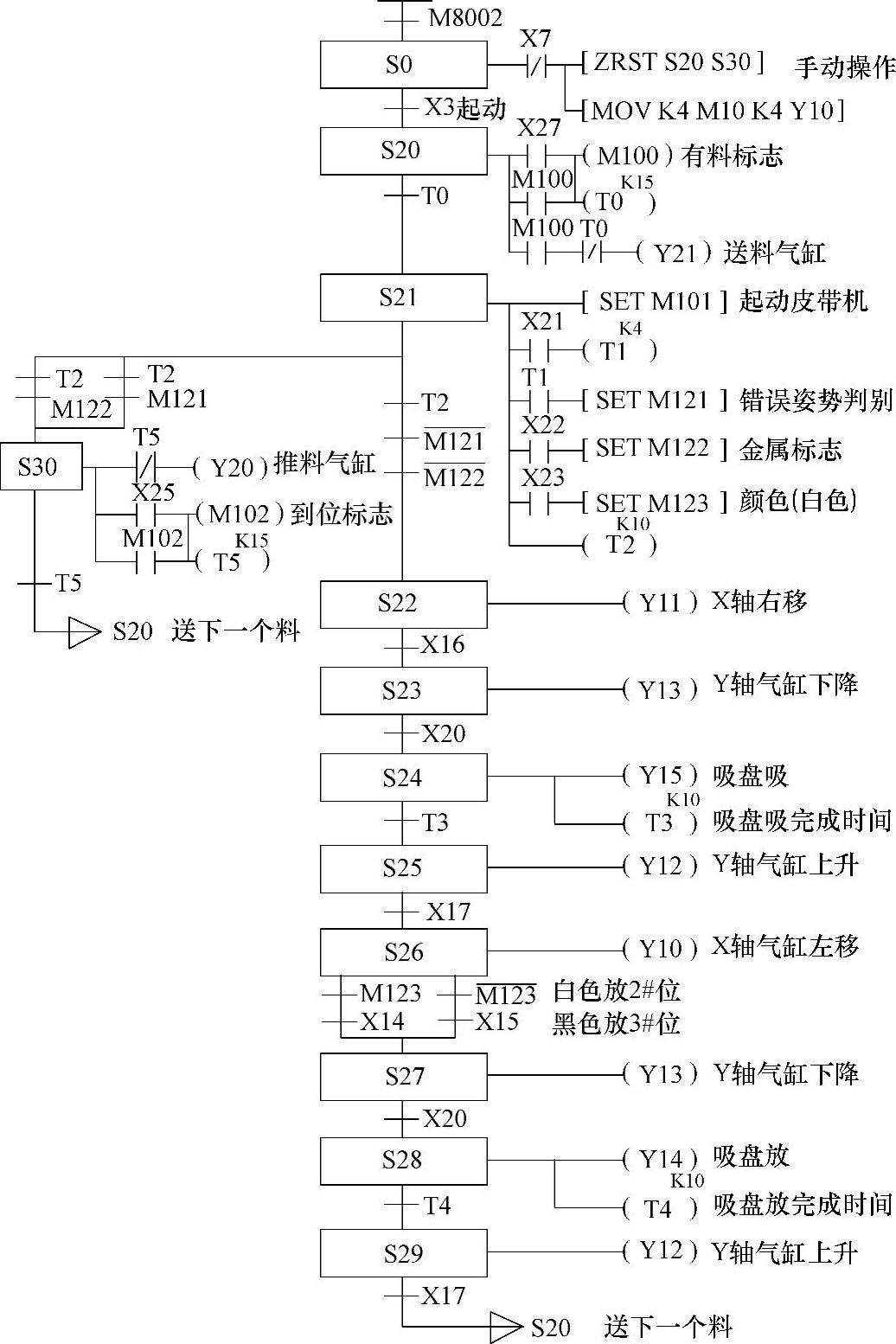

运行控制程序设计,高速正转的数据代码为22,低速正转的数据代码为0A。根据D720变频器控制指令表,停止命令数据格式如表12-3所示。设计运行控制程序如图12-4所示。

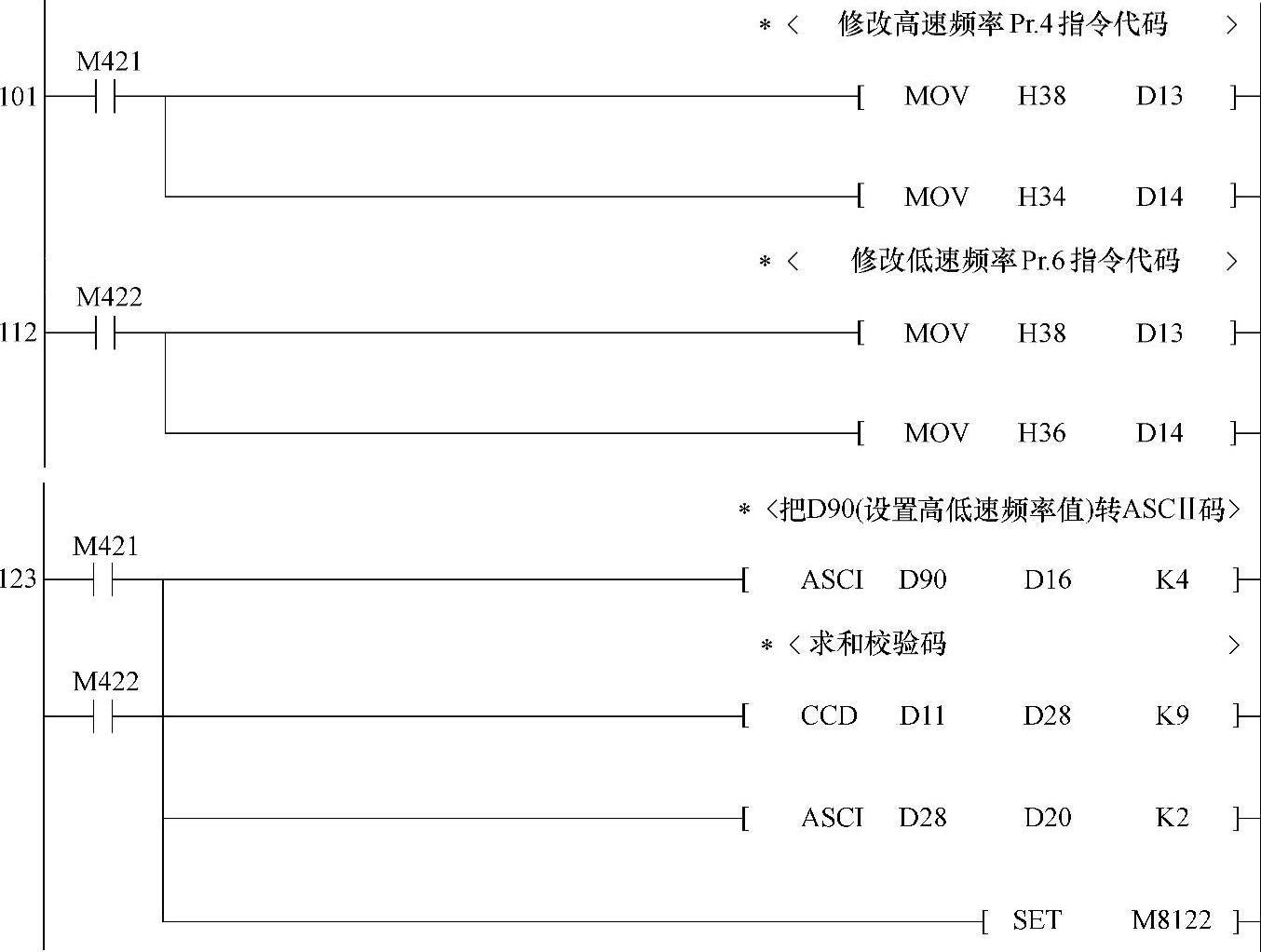

修改高速频率(即参数Pr.4)的指令数据格式见表12-4。修改低速频率(参数Pr.6)需要将命令代码改为86,程序实例如图12-5所示。

图12-3 通信程序

表12-3 停止命令数据格式

图12-4 运行控制程序

表12-4 高速频率(即参数Pr.4)的指令数据格式表

图12-5 修改低速频率程序

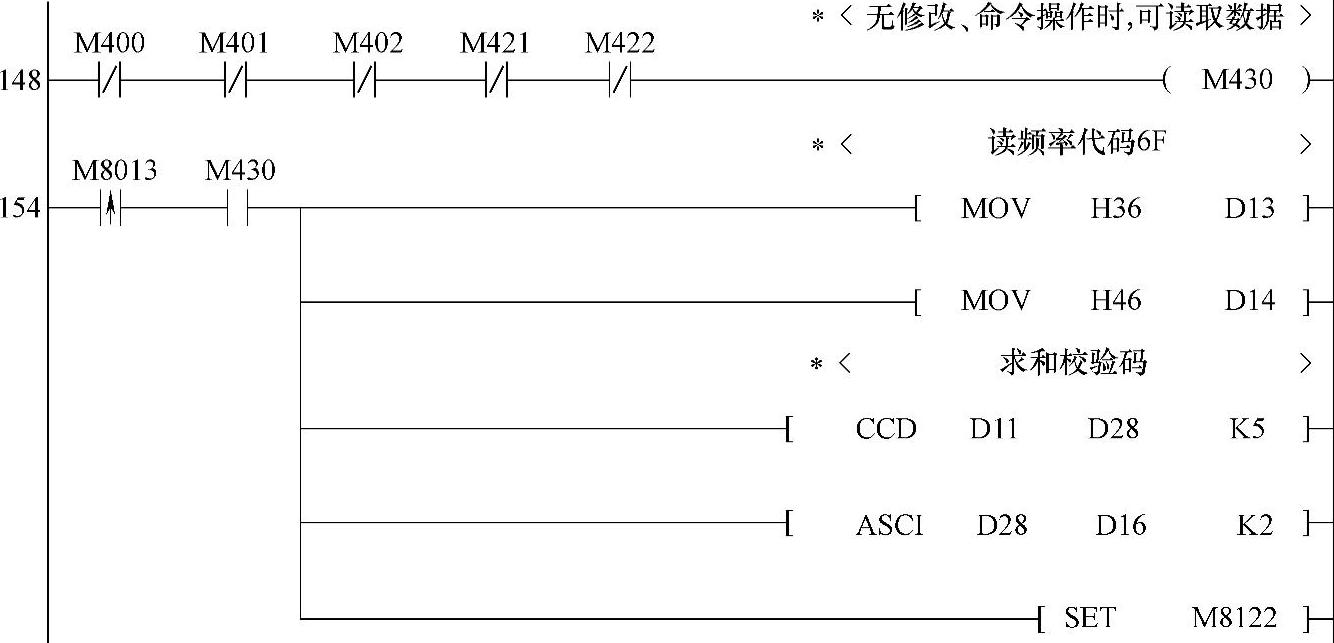

读取变频器运行频率指令的数据格式见表12-5。当不进行其他通信操作时,每秒钟发送一次读取频率通信请求,程序示例如图12-6所示。

表12-5 读取变频器运行频率指令的数据格式

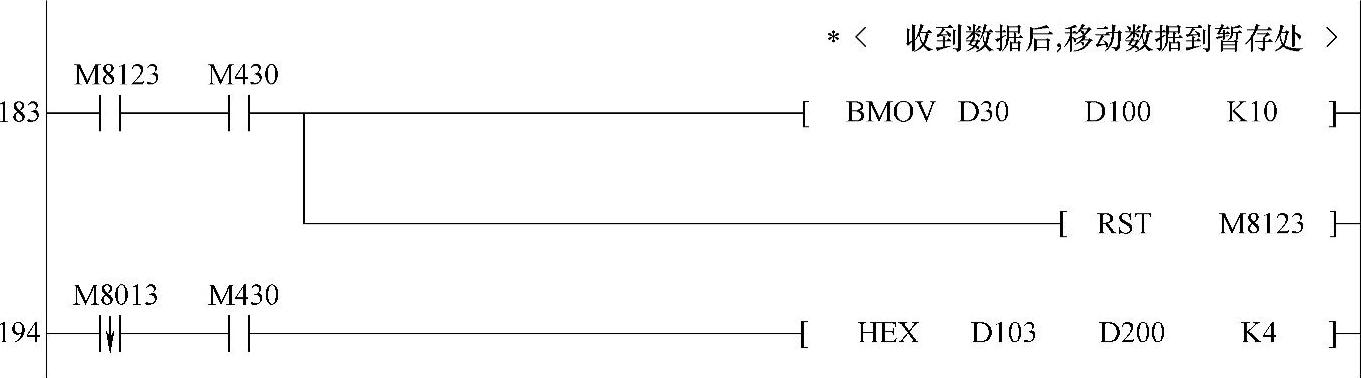

PLC接收到数据后,需要将接收到的数据移出暂存,并将接收到的数据从ASCII码转成二进制(整数)。程序示例如图12-7所示。

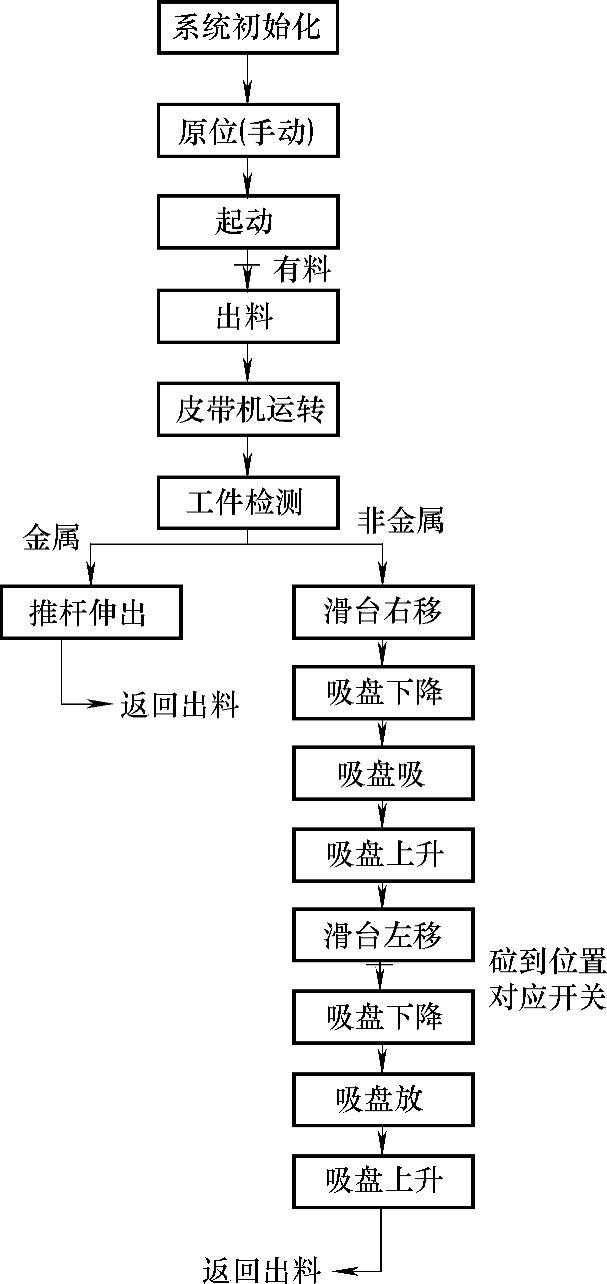

(6)程序流程图设计

根据自动控制要求,绘制程序流程图。如图12-8所示。

(7)参考程序

全部程序分为以下三部分:

1)通信及相关数据读写控制程序如图12-3~图12-8所示。

2)根据流程图,编写分拣参考程序如图12-9所示。

图12-6 读取变频器运行频率程序

图12-7 接收移动数据程序

图12-8 程序流程图

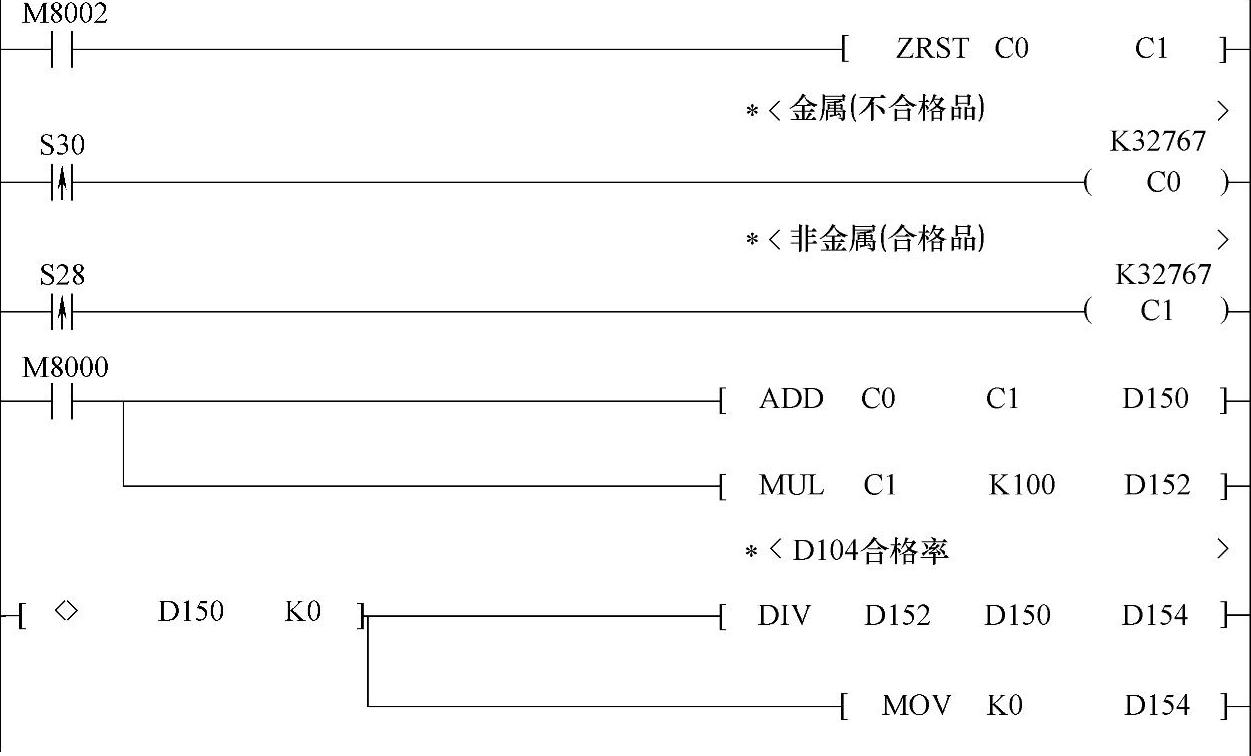

3)计件和合格率的计算,参考程序如图12-10所示。

【注:合格率=非金属×100/(金属+非金属)】

图12-9 分拣参考程序

图12-10 计件和合格率的计算参考程序

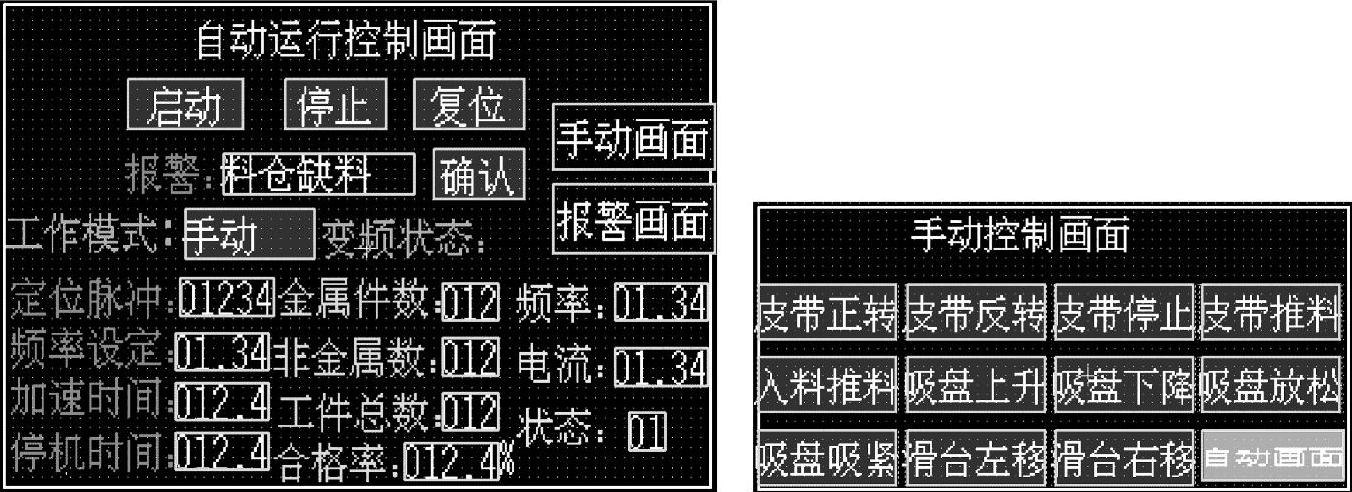

(8)触摸屏画设计

触摸屏设计软元件分配见表12-6,参考画面如图12-11所示。

表12-6 触摸屏软元件分配表

图12-11 参考触摸屏画面

(9)调试关键

本项目调试可分步进行:

1)先进行RS485通信调试,可以在触摸屏手动起动、停止皮带机;再调试高速频率设定、低速频率设定;最后测试读取频率;

2)第二进行顺序控制程序的编写和调试,在使用传感器时,可以先用时间替代作为到位条件,再一步步加入传感器,每一个传感器都要进行校正和测试;

3)最后才进行其他辅助功能,包括求合格率、报警、状态显示等调试。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。