工业生产过程中,对于生产装置的温度、压力、流量、液位等工艺变量常常要求维持在一定的数值上,或按一定的规律变化,以满足生产工艺的要求。PID控制器是根据PID控制原理对整个控制系统进行偏差调节,从而使被控变量的实际值与工艺要求的预定值一致。不同的控制规律适用于不同的生产过程,必须合理选择相应的控制规律,否则PID控制器将达不到预期的控制效果。

PID控制器(比例-积分-微分控制器),由比例单元(P)、积分单元(I)和微分单元(D)组成。通过Kp、Ki和Kd三个参数的设定。PID参数整定是控制系统设计的核心内容。它是根据被控过程的特性来确定PID控制器的比例系数、积分时间和微分时间的大小。

(1)PID指令说明

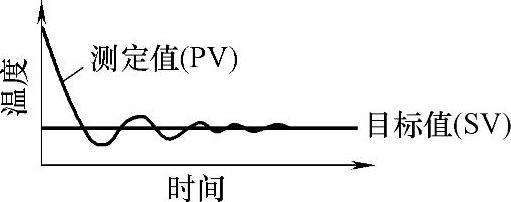

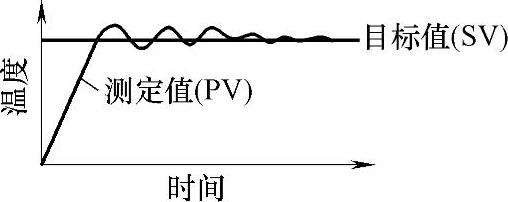

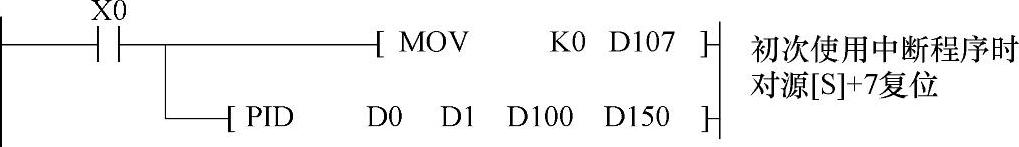

PID运算指令可进行PID回路控制的PID运算程序。在达到采样时间后的扫描时进行PID运算,指令是将当前过程值[S2]与设定值[S1]之差送到PID环中计算,得到当前输出控制值送到目标单元中。或者说PID指令是为了接近目标值(SV)而组合P(比例动作)、I(积分动作)、D(微分动作),从测定值(PV)计算输出值(MV)的指令。PID指令的控制框图如图10-14所示。指令表现形式如图10-15所示。

图10-14 PID指令控制框图

图10-15 PID指令表形式

(2)参数设定

1)控制参数的设定:控制用参数设定值需在PID运算开始前,通过MOV指令预先写入。若使用停电保持型数据寄存器,在可编程序控制器断电后,设定值保持,就不需要再重复地写入处理了。

该指令中[S3]指定了PID运算的参数表首地址。共占用25个数据寄存器。参数设定内容如下。

D100:采样时间(Ts)设定范围为1~32767ms(若设定值比扫描周期短,则无法执行)

D101:动作方向(ACT),D101各位指定意义如下:

bit0=0正向动作bit0=1反向动作

bit1=0无输入变化量报警bit1=1输入变化量报警有效

bit2=0无输出变化量报警bit2=1输出变化量报警有效

bit3不可使用

bit4=0不执行自动调节bit4=1执行自动调节

bit5=0不设定输出值上下限bit5=1输出上下限设定有效

bit6~bit15不可使用

另外,bit2和bit5不能同时为1。

D102:输入滤波常数(α)设定范围0~99%0时无输入滤波

D103:比例增益(Kp)设定范围1~32767%

D104:积分时间(Ti)设定范围0~32767(×100ms)0时作为∞处理(无积分)

D105:微分增益(Kd)设定范围0~100%0时无积分增益

D106:微分时间(Tn)设定范围0~32767(×100ms)0时无微分处理

D107~D119:PID运算的内部处理占用,用户不能使用

D120:输入变化量(增量方向)报警设定值:0~32767(D101的bit1=1时有效)

D121:输入变化量(减量方向)报警设定值:0~32767(D101的bit1=1时有效)

D122:输出变化量(增量方向)报警设定值:0~32767(D101的bit2=1,bit5=0时有效)

另外,输出上下限设定值:-32768~32767(D101的bit2=1,bit5=1时有效)

D123:输出变化量(减量方向)报警设定值0~32767(D101的bit2=1,bit5=0时有效)

另外,输出上下限设定值-32768~32767(D101的bit2=1,bit5=1时有效)

D124:报警输出

bit0=1输入变化量(增量方向)溢出报警;bit1=1输入变化量(减量方向)溢出报警;

bit2=1输出变化量(增量方向)溢出报警;bit3=1输出变化量(减量方向)溢出报警;

注1:D101的bit1=1或bit2=1时溢出报警有效。

注2:有关D101的bit0动作方向设定意义如图10-16、图10-17所示。

正动作:D101的bit0=0为正向动作。针对目标值(SV),随着测定值(PV)的增加,输出(MV)也增加。例如:制冷正动作,如图10-16所示。

逆动作:D101的bit0=0为逆向动作。针对目标值(SV),随着测定值(PV)的减少,输出(MV)也增加。例如:加热正动作,如图10-17所示。

正动作/逆动作和测定值、输出值、目标值三者之间的关系如图10-18所示。

图10-16 正动作

图10-17 逆动作

(https://www.xing528.com)

(https://www.xing528.com)

图10-18 正/逆动作与三值关系

2)控制参数说明:可以同时多次执行(循环次数无限制),但要注意,用于运算的源(S3)或目标(D)软元件号码不得重复。

图10-19 PID指令使用说明图

PID指令在定时器中断、子程序、步进梯形图,跳转指令中也可使用,但需在执行PID指令前清除[S3]+7单元后再使用,如图10-19所示。

采样时间Ts的最大误差为:-(1个扫描周期+1ms)~+(1个扫描周期),采样时间Ts较小时,要用恒定扫描模式,或在定时器中断程序中编程。

如果采样时间Ts小于等于1个扫描周期,则发生下述的运算错误(错误代码为K6740),并以Ts=1个扫描周期执行PID运算,在此种情况下,建议最好在定时器中断(I6□□~I8□□)中使用PID指令。

输入滤波常数具有使测定值平滑变化的效果。

微分增益具有缓和输出值剧烈变化的效果。

3)输入、输出变化量报警设定 使[S3]+1(Act)的bit1=1,bit2=1时,用户可任意检测输入/输出变化量的检测。检测按[S3]+20~[S3]+23的值进行。超出设定的输入/输出变化值时,作为报警标志[S3]+24的各位在其PID指令执行后立即为ON。

变化量:变化量=上次的值-本次的值。

(3)自动调节功能

使用自动调节功能可以得到最佳的PID控制,用阶跃反应法自动设定重要常数(动作方向([S3]+1)的bit0)、比例增益([S3]+3)、积分时间([S3]+4)、微分时间([S3]+6)。

自动调节方法:

1)传送自动调节用的(采样时间)输出值至(D)中,这个自动调节用的输出值应根据输出设备在输出可能最大值的50%~100%范围内选用。

2)设定自动调节的采样时间、输入滤波、微分增益以及目标值等。为了正确执行自动调节,目标值的设定应保证自动调节开始时的测定值与目标值之差要大于150以上。若不能满足大于150以上,可以先设定自动调节目标值,待自动调节完成后再次设定目标值。

自动调节时的采样时间必须大于1s以上。并且要远大于输出变化的周期时间。

3)设D101的bit4=1,则自动调节开始。自动调节开始时的测定值达到目标值的变化量1/3以上时自动调节结束,bit4自动为0。

注意:自动调节应在系统处于稳态时进行,如在不稳定状态开始,否则不能正确进行自动调节。

(4)PID控制器的参数整定方法

PID控制器的参数整定是控制系统设计的核心内容。一般多是先确定采样周期,再确定比例系数Kp,然后是积分常数Ki,最后是微分常数Kd。而且这些参数的选定多数靠人们的经验积累,在现场调试中具体确定。大体步骤如下:

1)选择合适的采样周期让系统工作

对于温度系统,一般为10~20s。

对于流量系统,一般为1~5s,优先考虑1~2s。

对于压力系统:一般为3~10s,优先考虑6~8s。

对于液位系统:一般为6~8s。

以上数据也仅仅是一个参考数。

2)选定合适的比例带、积分常数、微分常数使系统运行。

在实际调试中,只能先大致设定一个经验值,然后根据调节效果修改。

对于温度系统:P:20~60,Ⅰ:3~10,D:0.5~3

对于流量系统:P:40~100,Ⅰ:0.1~1

对于压系统:P:30~70,Ⅰ:0.4~3

对于液位系统:P:20~80,Ⅰ:1~5

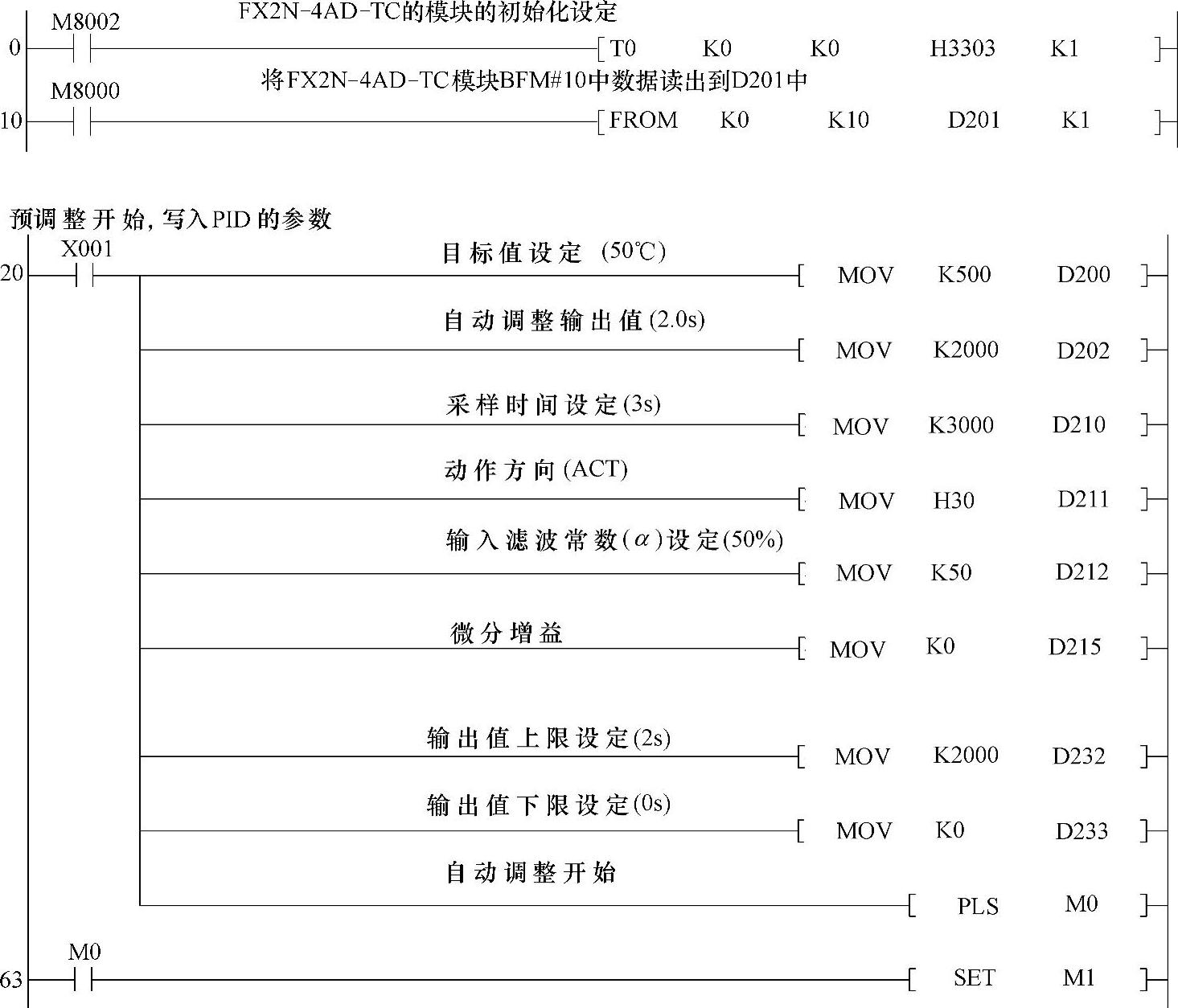

【例10-2】温度闭环控制系统如图10-20所示。用FX2N-48MR基本单元的输出驱动电加热器给温度箱加温,由热电偶检测温度箱温度的模拟信号经模拟输入模块FX2N-4AD-TC进行模数转换,PLC执行程序,调节温度箱温度保持在+50℃。

试编制程序,控制系统稳定运行。

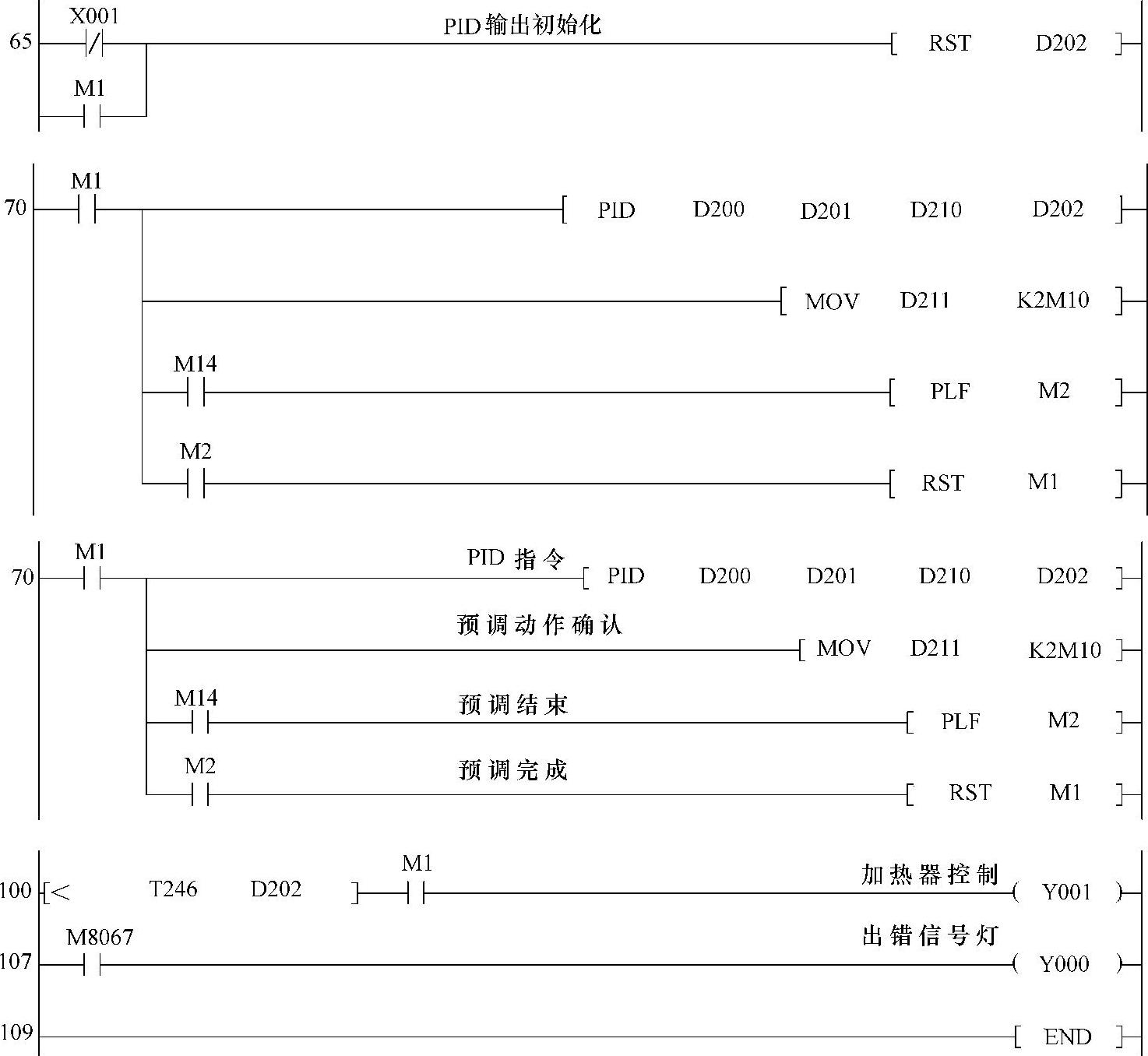

示例分析,首先要确定系统中PID所需的参数,本例所设定的PID参数见表10-2。确定编制参考程序如图10-21所示。

图10-20 温度闭环控制系统图

表10-2 PID参数表

图10-21 参考程序

图10-21 参考程序(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。