(一)电动机拆装及机械修理

电动机只要进入电修车间厂房,就要对其解体进行全面检查处理,除了对其绕组进行修复、试验外,还要检查各机械零部件的磨损、配合情况,重点是检查电动机轴、轴承。因此电动机的解体拆卸是电动机修理的第一道工序。一般电动机在其岗位上要运行十几年甚至数十年,其间需要多次解体检修,因此电动机的拆装质量直接影响电动机的运行周期和使用寿命。

1.电动机的拆卸顺序

拆除电动机所有接线并做好各线端标记;拆卸联轴器并做好原始位置标志;拆卸风叶;拆除端盖紧固螺栓卸下端盖;绕线转子电动机保护好电刷装置:抽出转子;轴承检查或拆卸。

2.电动机的组装

电动机组装顺序和拆卸相反,按各原始标记将各零部件及接线恢复。组装前需要进行如下准备、检查工作:定转子铁心、止口表面刮净,绕组端部、槽楔不得高于铁心,绕组半成品试验合格;轴承按规程清洗、测量、加脂。一般普通电动机轴承润滑脂用3#锂基脂。组装完毕后检查绝缘电阻,检查合格后进行成品试验。

3.电动机轴的修理

轴常见的损坏有轴头弯曲、键槽损坏、轴颈磨损等。

轴头弯曲的修复通常可采用两种方法,弯曲度较轻时可以在压力机上校正,校正后需到车床上进行校验;另一种比较常用的方法是用电焊在弯曲表面均匀堆焊后上车床按要求进行加工。

电动机轴头键槽磨损后可用电焊将磨损处堆焊,然后到机床上按原始数据进行车削、铣键槽即可。

轴颈磨损较少时可采用电镀法在轴颈处镀一层铬,再按原始数据磨削至需要尺寸。如果磨损较多时,和处理轴头弯曲一样,可采用堆焊的方法修复。如果磨损过大或堆焊引起轴变形时可进行接轴。

4.拆装电动机应注意的事项

1)记录出线端与轴伸端的相对位置,以免组装时装反。

2)抽出转子过程中不得碰击绕组、风扇、集电环、轴颈等。

3)可利用的旧轴承必须认真检查、测量、清洗。新轴承装配前检查、测量后必须采用变压器油或加热器热装,严禁用气焊烘烤。

4)电动机解体过程中要检查各部件公差配合情况,应重点检查轴颈、轴承座、大盖止口。

5)电刷装置装配良好,电刷在刷握内活动自如,刷握距集电环的距离保持在3mm左右,电刷接触面大于75%,电刷长度不低于刷盒高度的三分之二,各电刷压力应均匀,电刷应压在集电环的中心线上。

6)组装完毕后电动机盘车应灵活、无磕绊现象。

7)拆卸联轴器、电动机风叶、轴承时,一定要用专用工具。

(二)电动机绕组的检查、修理

1.电动机绕组

电动机定子绕组按一定规律分布在铁心槽内。定子绕组用来产生旋转磁场;转子绕组用来产生感应电动势,流过电流产生转矩。下面简单介绍最常见的三相双层、单层绕组。一般情况下、微、小型电动机多应用单层绕组,较大容量的电动机采用双层绕组。

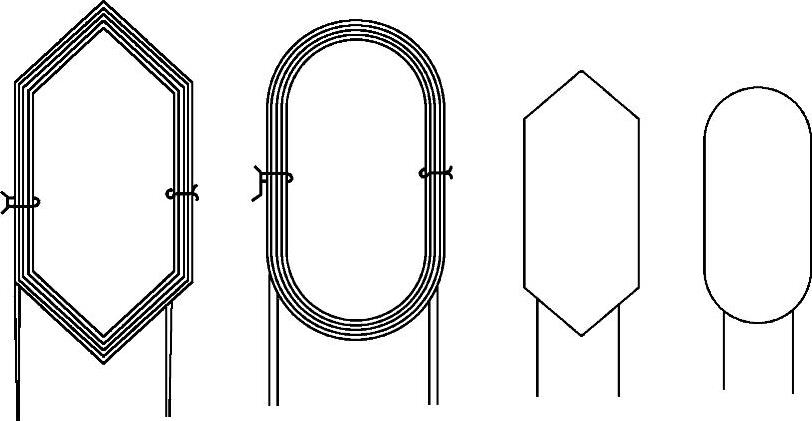

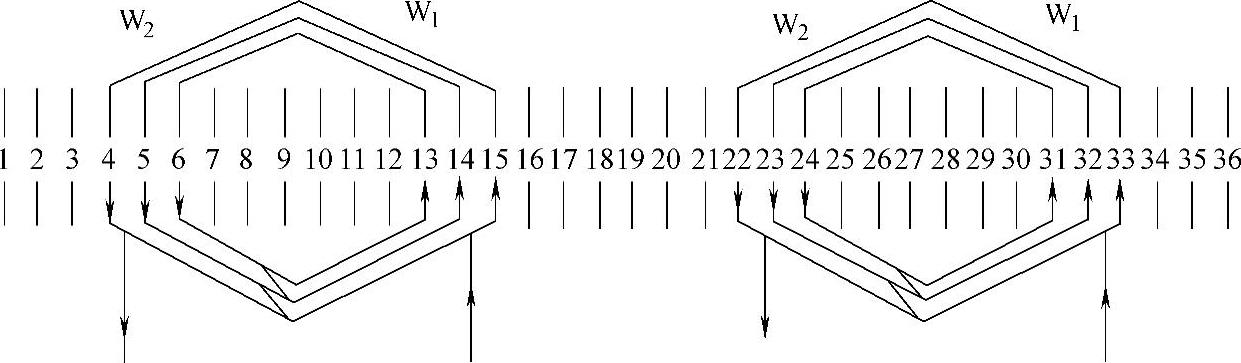

图3-4是绕组的组成简易图,分别为菱形线圈、弧形线圈(双层、单层)两种绕组的简化画法。

图3-4 绕组的组成简易图

线圈是组成绕组的基本元件,用绝缘导线(漆包线)在绕线模上按一定形状绕制而成。一般由多匝绕成。一般电动机容量越小,导线直径也越小,线圈匝数越多。它的两直线段嵌入槽内,是电磁能量转换部分,称为线圈有效边。

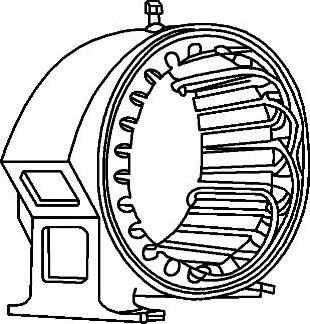

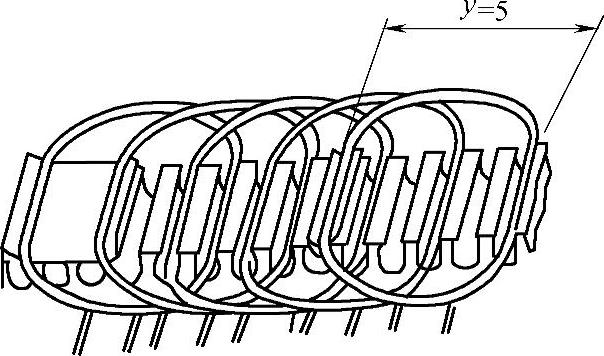

图3-5~图3-7是常用线圈在槽内的分布情况及绕组修理过程图。

图3-5 立体图

图3-6 展开图

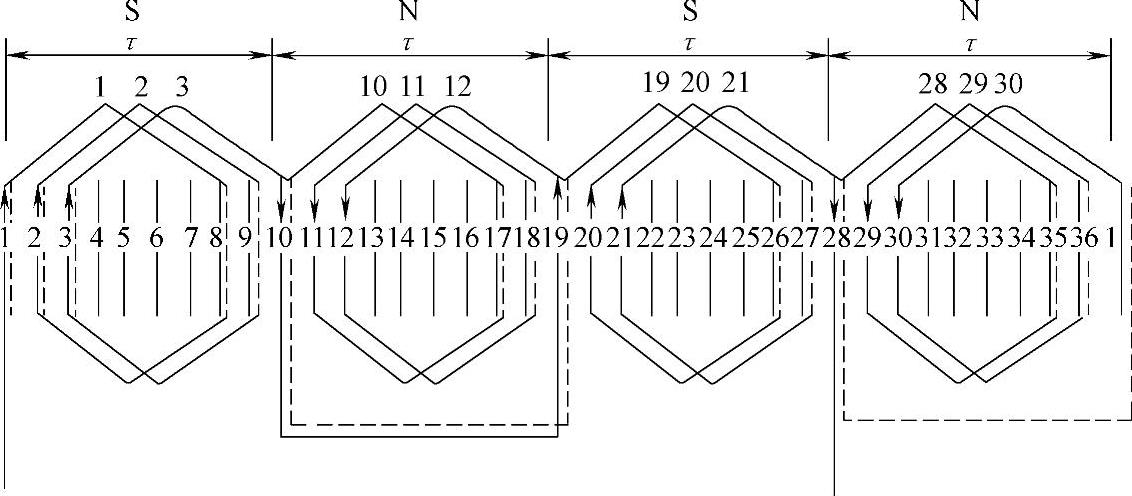

1)三相单层4极36槽绕组端部连接方式(一相绕组)。由三相4极36槽可知,该绕组的每极相槽数q=3,端部连接方式可有三种分布方式,即叠式绕组(图3-8)、同心式绕组(图3-9)、交叉式绕组(图3-10)。一般两极电动机多用同心式。

图3-7 有效边在槽内的实际情况

图3-8 叠式绕组(等宽式)

图3-9 同心式绕组

图3-10 交叉式绕组

以上是最简单的三相单层绕组的三种类型。在实际中,选用哪种端部连接方式不是修理人员所考虑的,只有设计人员才考虑。对修理人员来说,原设计数据是重绕电动机的重要依据,是不可更改的。

2)双层绕组。三相双层绕组在每槽内嵌放两个有效边,形成了上层边与下层边。各层均有自身的分布规则。双层绕组的每个线圈两个有效边一定要分别置于上层边和下层边。连接线圈端部组成极相组和相绕组所依据的电流正方向是按各线圈上层有效边所标定的。一般较大容量的笼型电动机和绕线转子电动机的定子绕组多采用双层短距绕组。

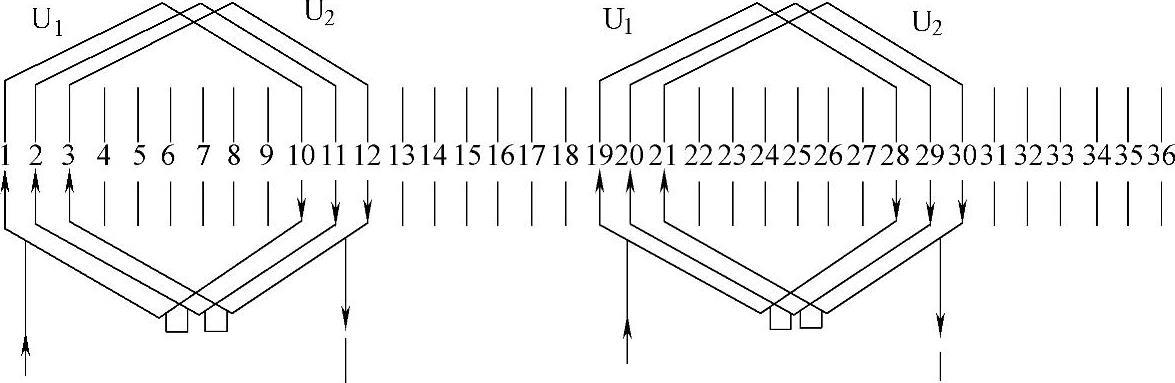

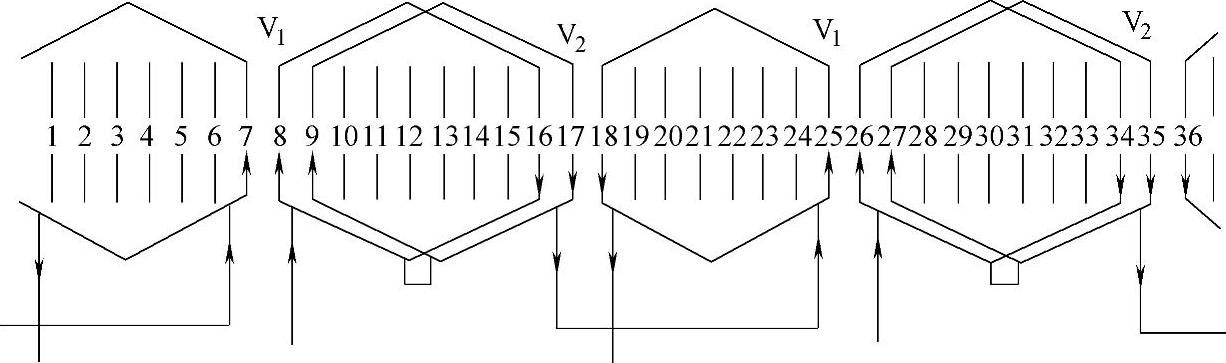

图3-11为三相4极36槽双层叠绕组一相绕组的展开图。

2.绕组大修

对绕组放炮、绝缘老化的电动机绕组需进行绕组大修。其工作程序如下:整理记录原始数据,应记录电动机的铭牌数据、绕组形式、铁心长度、槽数、线规、并联路数、每槽匝数、极相组数、接线方式、绕组节距、总线圈组数等;核对原始数据正确后绕制绕组;裁制槽、相间绝缘,选择槽楔;嵌线、接线、整形;检测绝缘电阻,测量直流电阻;半成品试验;浸漆、干燥。以上工作完毕后,电动机可开始组装。电动机组装完毕后进行成品试验。

图3-11 三相4极36槽双层叠绕组一相绕组的展开图(https://www.xing528.com)

绕组大修需要掌握的术语如下。

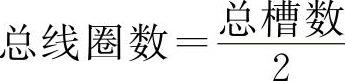

(1)总线圈数 在双层绕组中:总线圈数=铁心总槽数在单层绕组中:

(2)极相组数 形成同一个磁极的线圈数为一个极相组,在显极式绕组中,每组线圈形成一个磁极,因此

一台电动机绕组的总极相组数=极数×相数

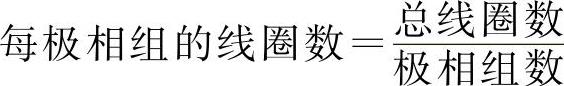

(3)每极相组的线圈数 每极相组的线圈是由一个或几个单线圈串联组成,在线圈绕制时一次绕成连在一起。

(4)线圈匝数和线径 匝数和线径是由原设计而定,绕组大修时应根据原始数据进行绕制。一般情况下电动机功率越大,匝数越少,线径越大。

(5)并联路数 功率较大的电动机因电流较大,绕组一般都采用多路并联,绕组拆除时必须确定,整数槽绕组的最大并联路数为电动机的极数。

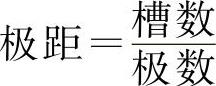

(6)极距 每个磁极在铁心圆周上所跨的距离为极距,一般用槽数表示。

例如2极24槽绕组的极距为12槽,在实际中用1-13表示。

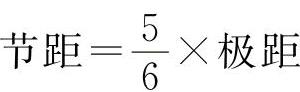

(7)节距 单个线圈的两个边所跨占的槽距称为节距,表示方法和极距相同。值得注意的是线圈的节距不一定等于极距,需要视绕组形式而定,在条件允许的情况下采用短距。短距系数取 ,即:

,即:

3.绕组常规维护性检修

对无明显损坏的绕组,电动机解体后进行如下工作:

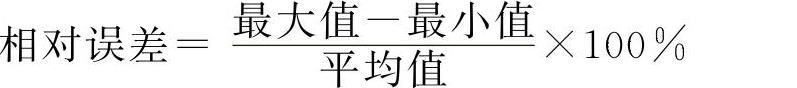

首先测量绕组的直流电阻,三相进行比较,线电阻相对误差小于1%,相电阻相对误差小于2%时,证明绕组无短路、断路、虚接现象。

计算方法:

直流电阻合格后,测量绕组的相间、对地绝缘电阻。一般规定常温下用500V绝缘电阻表测得的数值应大于0.5MΩ。但是在实际工作中标准要高一些,因绕组的绝缘电阻在很大程度上依赖于绕组的温度。按照经验,温度每增加12℃,绝缘电阻则降到原来的一半。电动机进行解体检修标准还应高一些。因此在一般情况下认为低压电动机绝缘电阻5MΩ以上才算合格。绝缘电阻低于此值时要进行检查处理,必要时进行交流耐压测试,对耐压击穿绝缘薄弱点进行局部修理。修理效果不佳时应对绕组进行更换大修。一般经过吹扫、清洗、干燥后的电动机的绝缘电阻值都可达到数百、上千兆欧以上。

以上两项检查合格后对绕组进行彻底清扫或水洗、干燥,对引线、线鼻子、接线柱检查、紧固,对绝缘层破损处进行包扎。再检查绝缘电阻合格后按规程进行半成品试验。

(三)电动机在生产现场的维护、检修

1.周期维护

电动机现场维护是保证电动机获得良好运行性能和延长使用寿命的重要措施。可分为日常维护和周期维护。正常运行的电动机运行时间累计半年或断续运行一年后在现场对电动机进行周期维护性检修。主要工作内容为:

1)电动机停机、检修前到现场向岗位工人了解摸清设备运行、隐患情况,做到心中有数。

2)检查、紧固电动机底脚螺栓及联轴器螺栓,检查调整同心度。

3)电动机散热器表面吹风清扫,端盖油污擦拭、螺栓紧固。

4)接线板、接线柱、接地保护螺钉检查紧固。

5)轴承检查、测量无异常后清洗、加油,否则换轴承。

6)绕线转子电动机检查、吹扫电刷装置,必要时调整刷架、更换电刷、打磨集电环。

7)电动机绕组的直流电阻、绝缘电阻测量符合要求。

8)如果电动机隐患在生产现场不能彻底消除,则需将电动机运至电修厂房进行解体修理。因此对于连续运行及较重要的岗位电动机要合理储备备用电动机。

2.日常维护

电动机除了周期性维护以外,还要进行日常运行中的维护。日常维护检查的要点是及早发现设备的异常状态,及时进行处理,防止事故扩大。日常维护由运行工人完成,主要工作内容如下:

1)电动机应经常保持清洁,防止油、水等污物进入电机内部。电动机的通风必须良好,其进、出风必须保持畅通无阻。

2)检查电动机振动、轴承温度、声音,和平时比较应无明显变化。

3)电动机及周围设备无漏油现象。

4)绕线转子电动机应检查电刷装置运行良好,集电环温度正常,电刷无火花。

5)电动机本体、电动机轴承温度应在正常范围内。电动机绕组、轴承温度在一般规程中的规定值较高,例如B级绝缘绕组温度规定极限是120℃,F级为140℃,电动机滚动轴承报警值为85℃。但在实际工作中要结合电动机的历史运行状态和实际运行环境考虑,只要电动机某一点温度出现大的突变,尽管还远离报警值,都要报告和进行分析,及时采取有效措施。

(四)三相低压异步电动机故障及处理方法

电动机故障可分为电气、机械两大类,电动机修理的工具书中对此都有详细说明,因此在这里只介绍一些实际工作中经常遇到的问题。

1.电动机噪声大、振动值变大的分析及处理

根据经验应按以下顺序检查,轴承、联轴器及同心度、底脚螺栓、风叶风罩、电源。轴承磨损严重、缺油、轴承室变大、轴磨损过大都可引起振动,这也是电动机振动最常见的故障。轴承本身噪声大时要及时停机和解体电动机,找出故障点进行彻底处理。轴承无异常时应检查联轴器及电动机和负载的同心度,联轴器连接应牢固可靠,同心度符合要求。还应该检查电动机底脚、风叶、风罩有无松动、碰击情况。机械方面故障因素排除后,电动机噪声仍然大,就要检查电气部分:检查电源电压是否缺相,是否过高过低,开关是否虚接。此外转子不平衡、电动机气隙不均都会引起电动机振动,此时应解体电机进行彻底检查修理。另外电动机绕组内部出现故障也会引起电动机振动,测量绕组的直流电阻即可判断,必要时需对电动机进行大修。

2.电动机本体温升高的分析及处理

应按如下顺序检查、电动机负载、环境温度、冷却系统、电源、电动机本体。负载过大时或被拖动机械故障时,电动机电流升高,损耗升高电动机就会发热。此时应检查、调整负载及连接情况。环境温度过高(国家规定40℃)时,电动机散热效果变差,本体温度会升高。一般负载率较高,安装环境条件较差的电动机,在夏季可能会出现电动机本体温升高的现象,应采取强制通风措施。电动机风叶损坏,风叶装反,会影响电动机的散热效果,此时应更换风叶或重新正确安装风叶。电源电压过高、过低、不平衡也会引起电动机发热,应检查、处理开关,改善电源质量。电动机轴承发热、内部灰尘多、扫膛绕组故障都会引起电动机过热,应仔细检查排除。冷却系统水流量不足、进水温度过高会影响电动机的散热效果,引起电动机本体温升高,此时应改善冷却条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。