1.基本结构

由于结构设计和生产制造成本等多方面原因,除绝少数高速、高精度加工中心外,采用刀库或主轴移动式无机械手换刀的加工中心一般都不能实现刀具的预选动作。无机械手换刀的机床进行自动换刀时,必须先将主轴上的刀具放回刀库的原刀位,然后才能进行刀库回转选刀和装刀等动作,其换刀时间通常较长(大于5s)。同时,它对刀库的安装方式和安装位置都有一定的要求,刀具容量和刀具规格受到局限。因此,在要求换刀时间短或刀库容量大的加工中心上,需要采用机械手换刀方式。

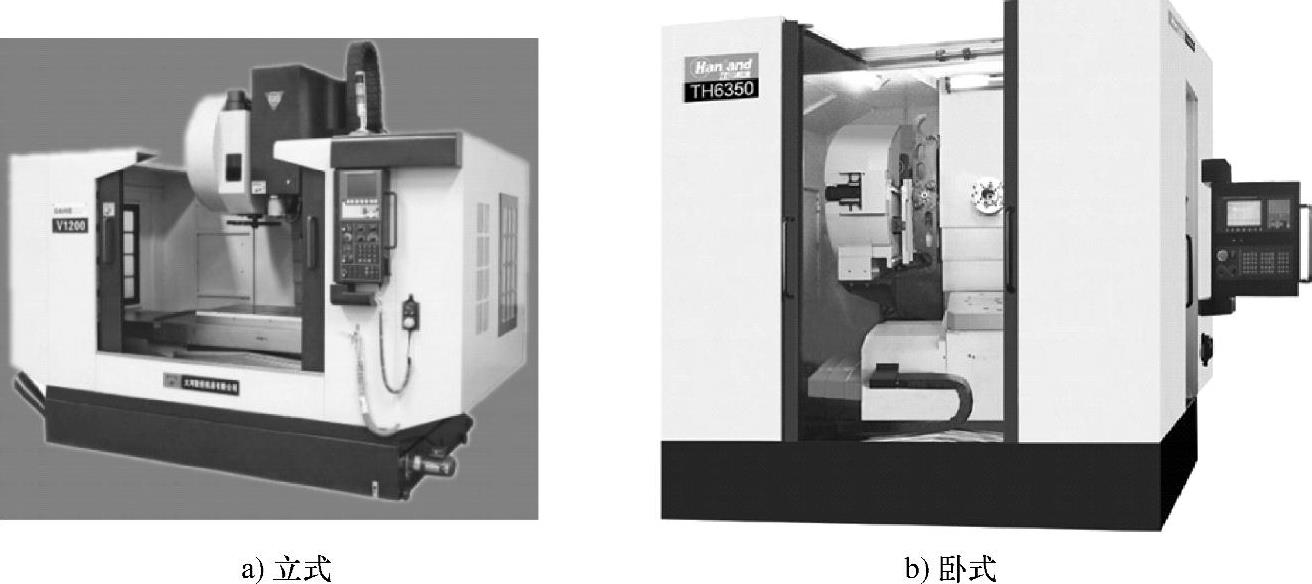

采用机械手换刀的中小规格加工中心如图9.3-1所示。

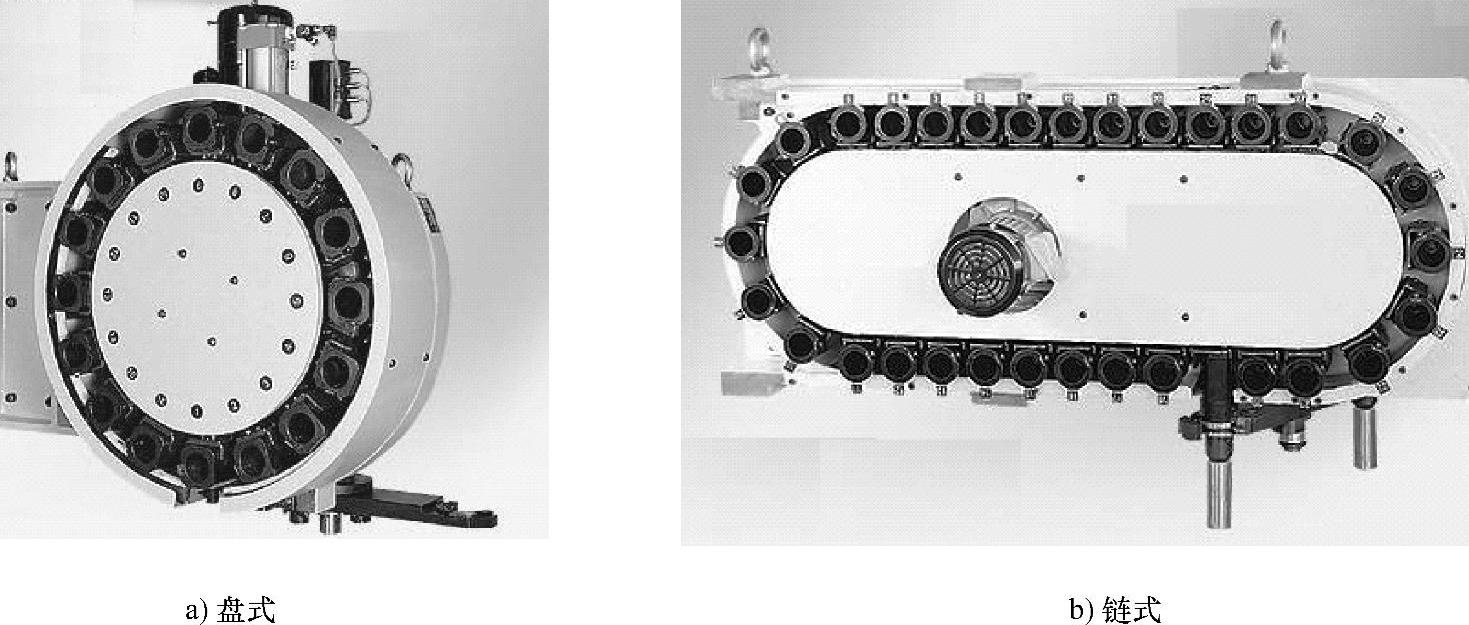

立式加工中心的机械手换刀刀库的常见形式有图9.3-2所示两种,盘式刀库的容量通常在24把以内,链式刀库的容量可达60把左右。图中的刀库如在结构上旋转90°后安装,便是卧式加工中心的刀库,因此,对于结构相似的刀库,立式和卧式加工中心的换刀控制实际并无太大区别。

图9.3-1 机械手换刀加工中心

图9.3-2 立式加工中心刀库

在采用机械手换刀的加工中心上,刀库一般布置于机床的侧面,刀库上的刀具轴线和主轴轴线垂直,故刀库的容量可以较大,允许安装的刀具长度也较长。此外,这种换刀方式还可在换刀前,先将需要更换的下一刀具提前回转到刀库的换刀位上,实现刀具的预选。自动换刀时只需要执行换刀位刀套翻转、机械手回转和伸缩等运动,就可一次性完成主轴和刀库侧的刀具交换,其换刀速度非常快。因此,它是目前高速加工中心常用的自动换刀方式。

机械手换刀装置的机械手运动控制,有机械联动凸轮驱动和液压(或气动)系统控制两种。采用机械联动凸轮驱动的换刀装置结构紧凑、换刀快捷、控制容易,但它对机械部件的安装位置和调整有较高的要求,故多用于小规格工作台移动的加工中心。采用液压(或气动)系统控制的换刀装置,需要配套相应的液压或气动系统,其结构部件较多,生产制造成本较高,但其使用方便、动作可靠、调试容易,且可满足不同结构形式的加工中心换刀要求,故可用于大、中型加工中心。

链式刀库和盘式刀库只是形状、容量和机械结构上的区别,两者在PLC程序设计上并无太大的区别。此外,采用同类换刀装置的立式和卧式加工中心的换刀动作也基本相同。

常用规格的机械手换刀装置,目前已有专业生产厂家生产,机床生产厂家通常直接选配标准功能部件,故绝大多数加工中心的换刀原理相同,PLC程序设计要求一致。此外,由于802S/C/D等简单CNC较少用于液压驱动机械手换刀的加工中心,因此,本节的以下内容将以使用盘式刀库、机械联动凸轮驱动的立式加工中心为例,来介绍机械手换刀机床的PLC程序设计要求和方法。

2.换刀动作

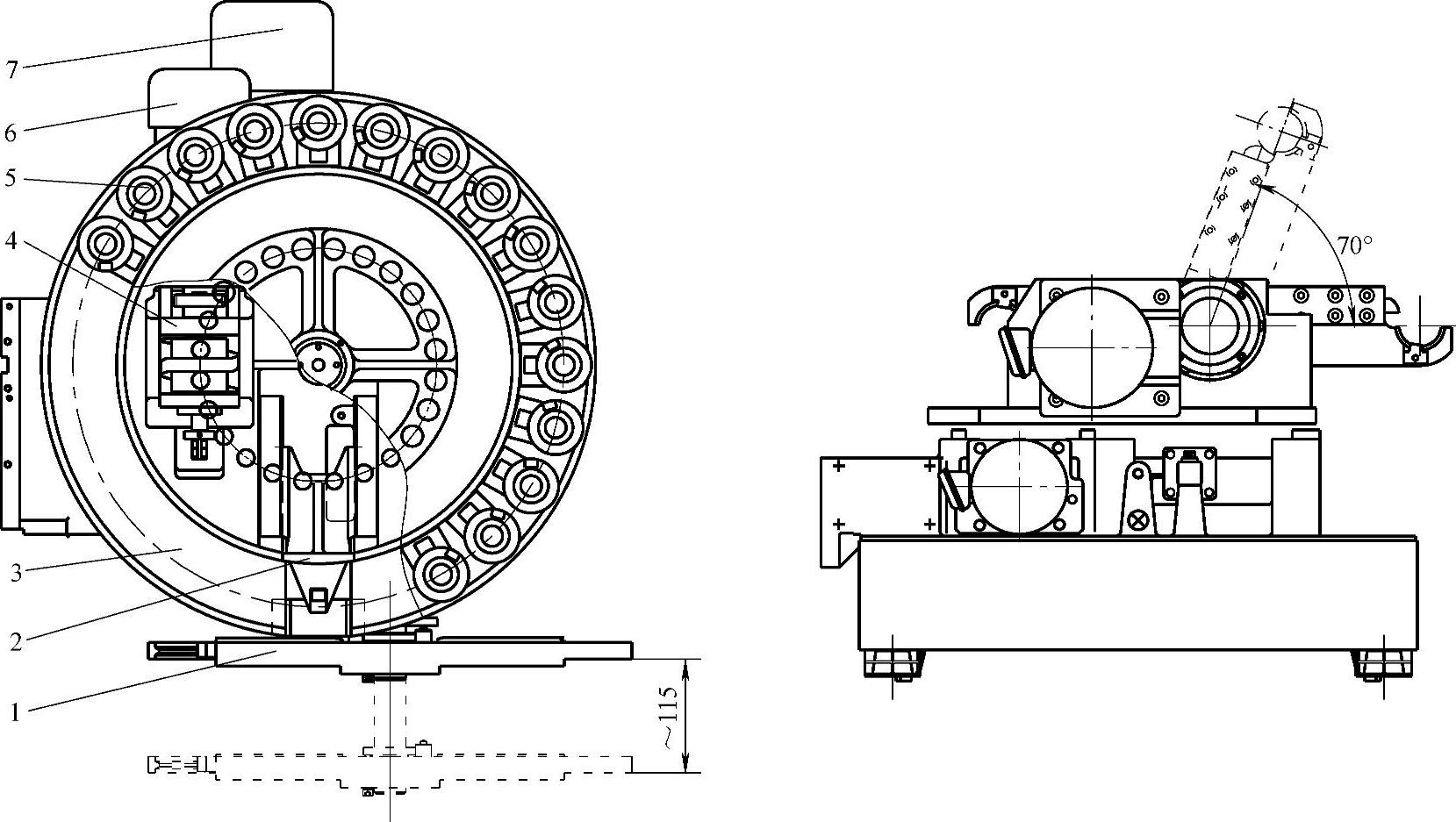

立式加工中心常用的机械联动凸轮驱动的机械手换刀装置结构如图9.3-3所示,换刀装置主要由刀库回转系统和机械手驱动系统两大部分组成。

图9.3-3 凸轮联动换刀装置的结构

1—刀臂 2—刀套翻转机构 3—刀库 4—回转机构 5—刀套 6—回转电动机 7—机械手驱动电动机

刀库回转系统由回转电动机、减速器、蜗杆凸轮回转机构、刀库、刀套、换刀位刀套翻转机构等部件组成,它主要用于来安装刀具、实现刀具预选和换刀位刀套翻转。机械手驱动系统由机械手驱动电动机、弧面/平面组合凸轮、弧面凸轮驱动的机械手回转机构、平面凸轮驱动的刀臂伸缩机构等部件组成,它用来实现机械手的回转和刀臂伸缩等动作,进行刀库换刀位和主轴上的刀具交换。(https://www.xing528.com)

有关换刀装置的内部结构与原理,可参见本书作者编写的《现代数控机床设计典例》一书。

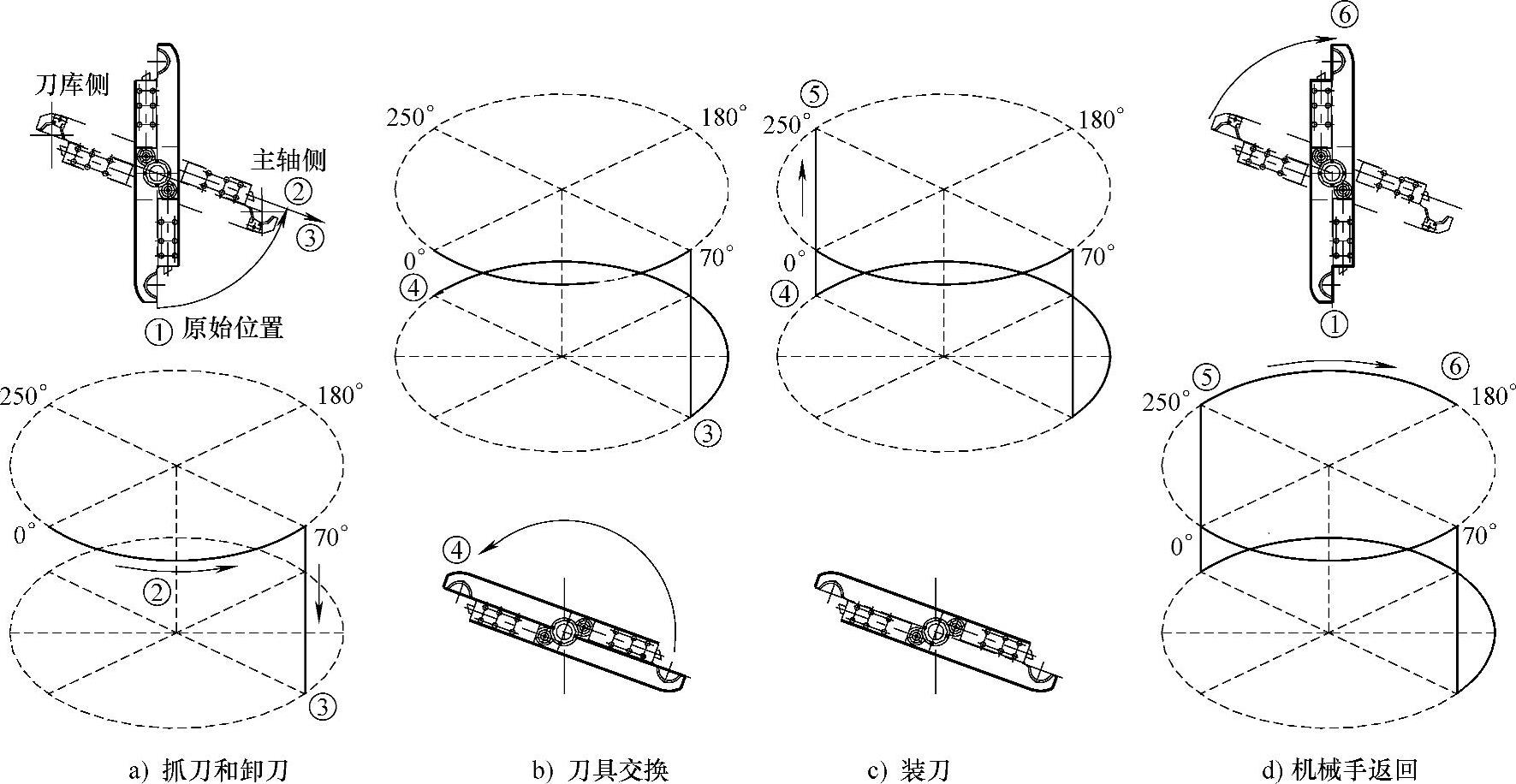

机械联动凸轮换刀装置的刀库回转系统控制要求与斗笠式刀库类似,机械手驱动系统的换刀动作如图9.3-4所示,换刀时机械手的动作过程如下。

1)刀具预选。在刀具交换前,机械手应位于上位、0°的初始位置,机床可以在加工的同时,通过T代码指令将刀库上安装有下一把刀具的刀座(刀套)事先回转到刀库的刀具交换位上,做好换刀准备,完成刀具预选动作。执行自动换刀指令(M06)前,主轴应先进行定向准停,Z轴应快速运动到换刀位置。

2)机械手回转爪刀。换刀开始后,首先通过气动(或液压)系统将刀库换刀位的刀套连同刀具翻转90°,使刀具轴线和主轴轴线平行。然后,起动机械手驱动电动机,机械手可在弧面凸轮的驱动下进行70°左右的回转(不同机床有所区别),使两侧的手爪同时夹持刀库换刀位和主轴上的刀具刀柄,完成抓刀动作。

3)卸刀。机械手完成抓刀后,机械手驱动电动机停止。然后,利用气动(或液压)系统松开主轴上的刀具,进行主轴吹气。刀具松开后,再次起动机械手驱动电动机,机械手将转换到平面凸轮驱动模式,刀臂在平面凸轮的驱动下伸出(SK40为115mm左右),刀库和主轴上的刀具被同时取出。

4)刀具交换。卸刀完成后,机械手重新转换到弧面凸轮的驱动模式,进行180°旋转,将刀库和主轴侧的刀具互换。

5)装刀。刀具交换完成后,机械手又将转换到平面凸轮驱动模式,刀臂自动缩回,将刀具同时装入刀库和主轴。接着,停止机械手驱动电动机,并利用气动(或液压)系统夹紧主轴上的刀具,关闭主轴吹气。

6)机械手返回。主轴上的刀具夹紧完成后,第3次起动机械手驱动电动机,机械手将在弧面凸轮的驱动下返回到180°位置,机械手换刀动作结束。此时,可利用气动(或液压)系统将刀库刀具交换位的刀套连同刀具向上翻转90°,回到水平位置。

由于机械手的结构完全对称,因此,其180°位置和0°位置并无区别,故可在180°位置上继续进行下一刀具的交换。在部分机床上,换刀位刀套的90°翻转动作有时还可在预选完成后直接进行,但这种控制方式,在加工程序中连续执行T代码指令时,会产生刀套翻转的多余动作。

图9.3-4 机械手换刀动作

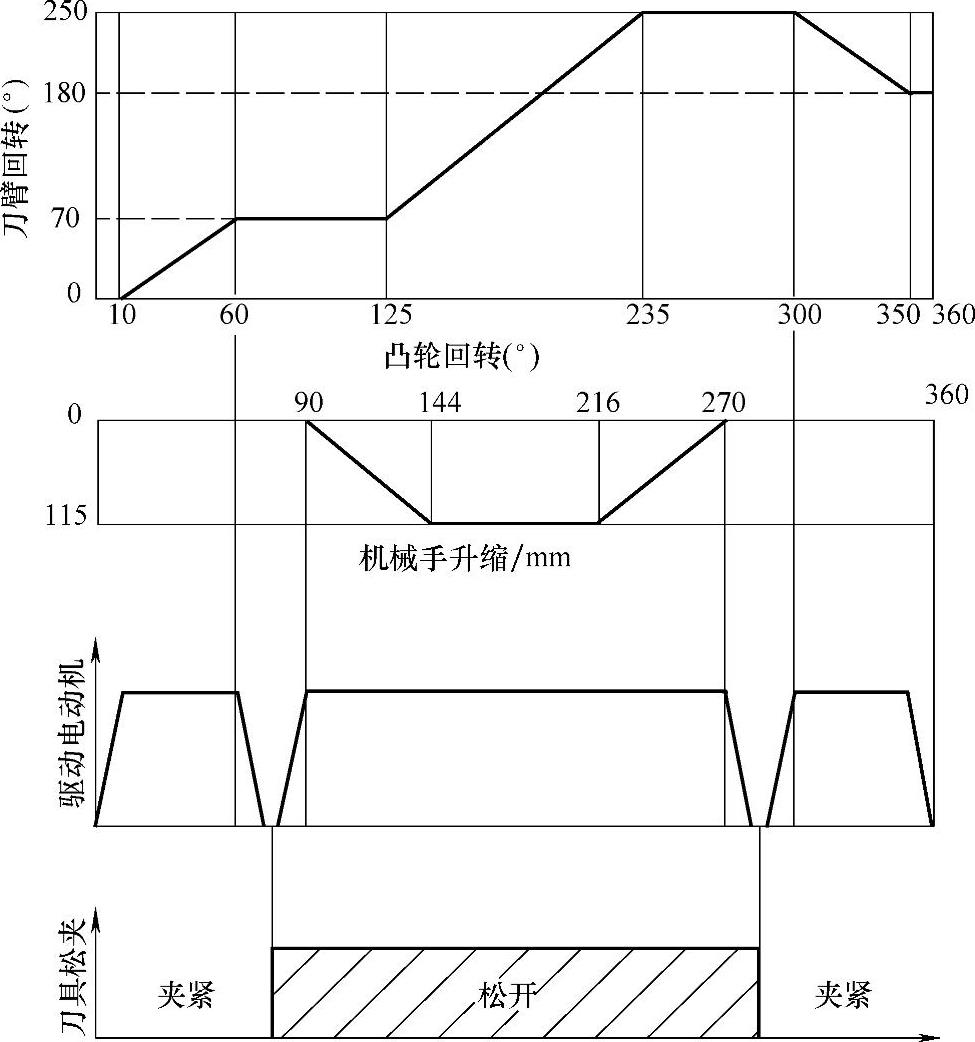

以上机械手换刀装置的刀臂回转(弧面凸轮驱动)、刀臂伸缩(平面凸轮驱动)及驱动电动机起动/停止、主轴上刀具松开/夹紧的动作配合曲线如图9.3-5所示。

图9.3-5 机械手换刀动作配合曲线

换刀开始前,弧面/平面凸轮停止在0±10°的范围,机械手处于上位、0°的初始位置。换刀开始后,起动机械手驱动电动机使凸轮转过60°左右,机械手将在弧面凸轮的驱动下,完成70°转位动作。回转到位后,应立即停止驱动电动机,并保证凸轮停止在60~90°范围内。此时,可通过气动(或液压)系统松开主轴上的刀具。

刀具松开完成后,需要再次起动机械手驱动电动机,机械手将在平面凸轮、弧面凸轮的联合驱动下,连续执行机械手伸出、180°回转和机械手缩回装刀动作。当凸轮回转到270°后,应再次停止机械手驱动电动机,并通过气动(或液压)系统夹紧主轴上的刀具。

刀具夹紧完成后,第3次起动机械手驱动电动机,使凸轮转到360±10°位置,弧面凸轮将驱动机械手完成70°返回动作,回到180°位置,结束换刀动作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。