802S/C/D子程序库提供了电动刀架控制的PLC子程序SBR46(TURRET1),该程序的说明在后文介绍。由于SBR46的设计方法较特殊,可能给程序阅读、理解、调试等带来不便,在实际机床上可进行重新设计。以下是根据电动刀架控制要求设计的PLC子程序实例,使用时可根据需要定义一个子程序号(如SBR11等),并在主程序中予以调用。

子程序SBR11的电动刀架I/O信号连接、CNC用户数据设定要求,以及程序中所使用的编程元件标志寄存器、定时器等基本与SBR46相同,使用时可直接替代SBR46。子程序SBR11分为刀号转换、T代码换刀控制、手动换刀控制、刀架锁紧和监控、输出处理等部分,程序设计如下。

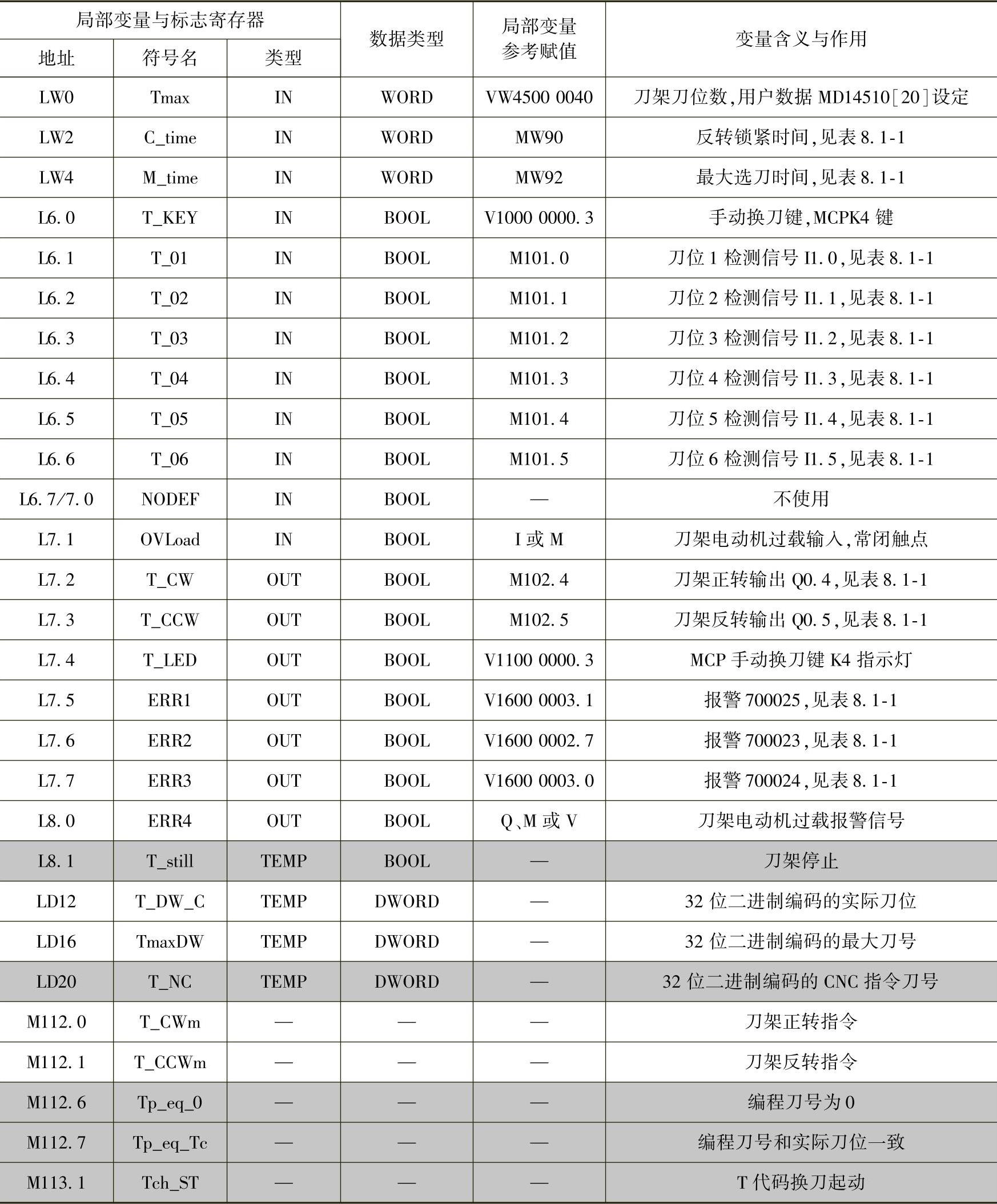

1.编程元件定义

子程序SBR11的局部变量定义、调用时的变量赋值要求及子程序所占用的标志寄存器、定时器等编程元件含义如表8.1-2所示,除局部变量L8.1、LD20、M112.6、M112.7、M113.1的含义稍有不同外,其他编程元件的含义均与原SBR46(TURRET1)一致。

表8.1-2 SBR11编程元件定义表

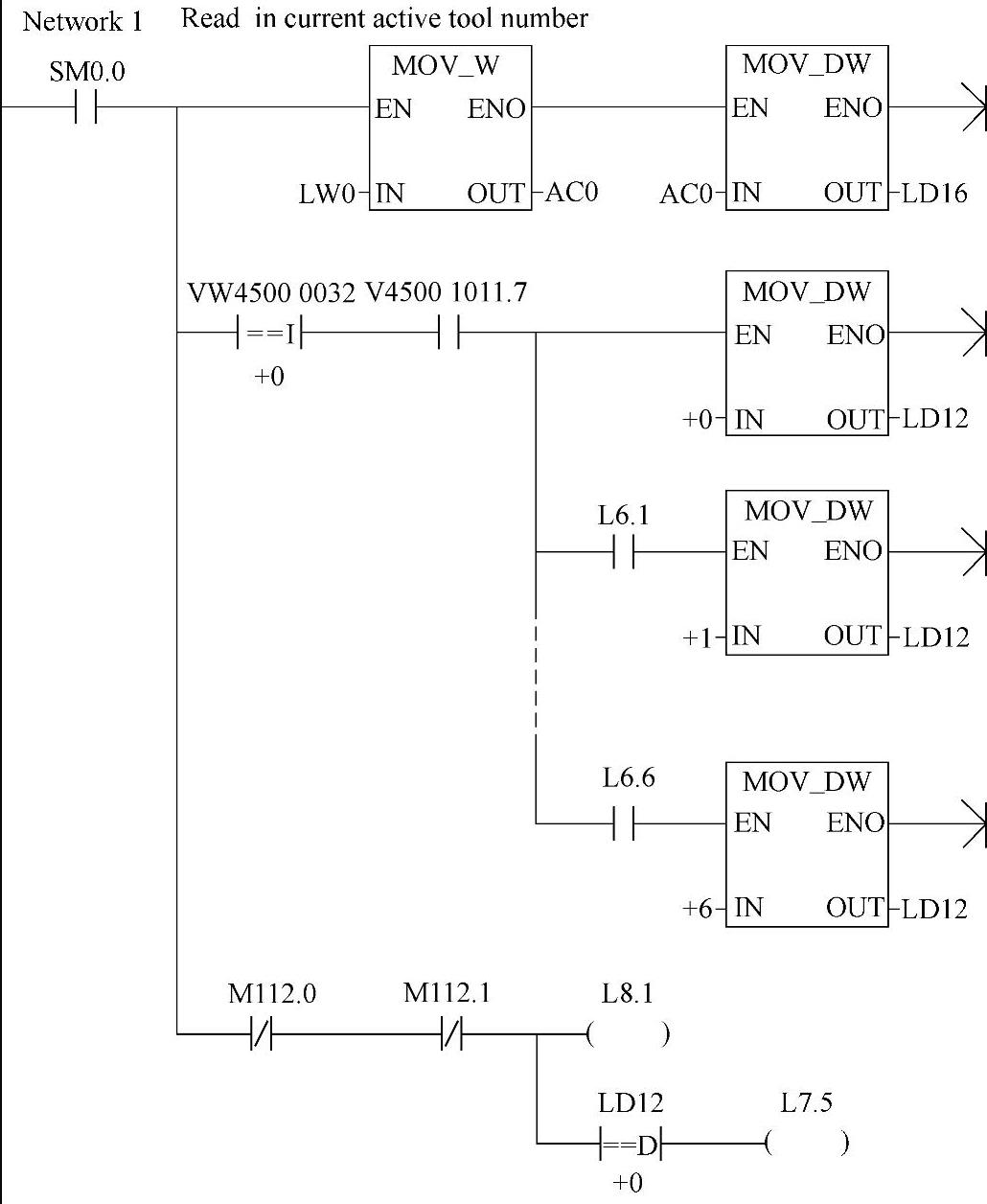

2.刀号转换程序

刀号转换程序Network1的设计如图8.1-3所示,程序用于最大编程刀号设定值、刀位检测输入信号的格式转换,并可在刀架停止位置不正确时,产生报警“ALM 700025:刀架无位置检测信号”。

Network1的第1行通过32位累加器AC0的数据读入和输出移动操作,可将CNC用户数据MD14510[20]上以16位二进制格式设定的刀架刀位数转换为32位二进制格式的数据,并保存到局部变量LD16上。

Network1的后续部分,可在CNC用户数据MD14510[16]设定为0(机床类型为车床)、MD14512[11]bit7设定1(电动刀架有效)时,将变量L6.1~L6.6输入的刀位检测信号转换为32位二进制格式的数值数据,并保存到局部变量LD12上。如果刀架停止、M112.0和M112.1为0时,刀架无位置检测信号输入,LD12的值将为0;此时,通过子程序的变量L7.5输出,可使CNC的报警变量V16000003.1为1,CNC将显示报警“ALM700025:刀架无位置检测信号”。

图8.1-3 刀号转换程序

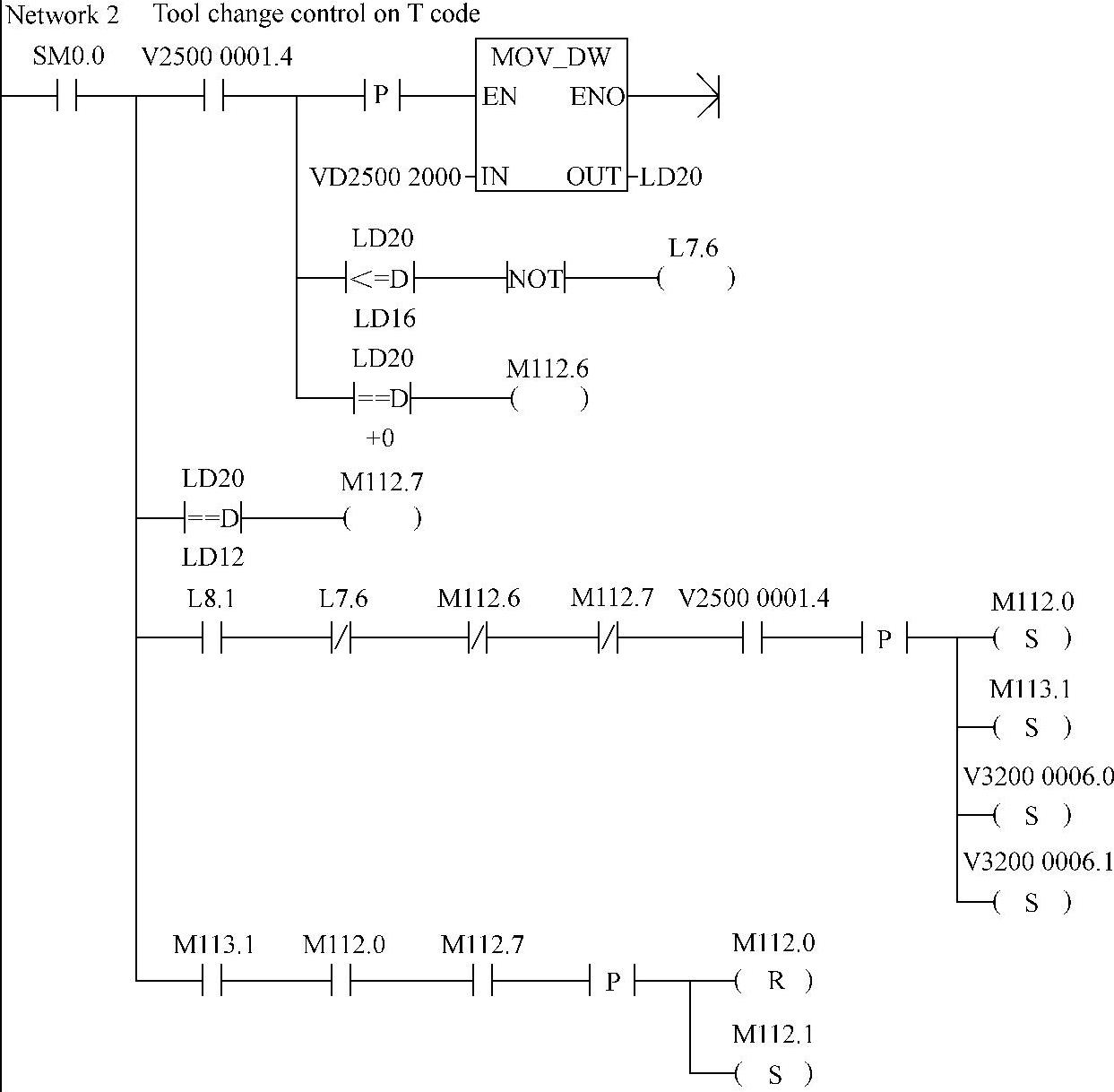

3.T代码换刀控制

数控车床可通过T代码指令直接进行换刀。利用T代码控制刀架自动换刀的程序Net-work2设计如图8.1-4所示,在802不同系列产品上,程序中T代码修改信号TF的编程地址有所区别,如802S/C为V25000001.4,802D为V25000008.1等,这点在程序设计时需要引起注意。

Network2的前面部分用于编程T代码的读入和判断。当来自CNC的T代码修改信号TF为1时,程序可将CNC编程的32位二进制T代码刀号输出读入到LD20上。如LD20大于刀架刀位数设定值LD16,通过子程序的输出变量L7.6可使CNC的报警变量V1600 0002.7为1,CNC将显示报警“ALM 700023:编程刀具号大于刀架最大刀位数”,L7.6可同时禁止刀架回转信号M112.0。如编程刀号LD20为0,或者LD20与当前实际刀位LD12的值一致,则可分别通过信号M112.6或M112.7,禁止刀架回转信号M112.0,无需进行换刀动作。

Network2的后面部分用于刀架回转和反转锁紧控制。当T代码修改信号TF为1、编程刀号正确且刀架需要回转换刀时,刀架正转信号M112.0和T代码自动换刀起动信号M113.1将被置1,信号M112.0可通过后述的程序,输出刀架正转信号Q0.4;信号M113.1用于后述程序中的最大选刀时间监控等。刀架回转换刀时,应将CNC的进给使能禁止信号V32000006.0和读入使能禁止信号V32000006.1置为1,以禁止下一程序段的读入和进给,使CNC进入辅助功能执行等待状态。

由于CNC编程T代码LD20和实际刀位LD12的一致判别指令始终有效,因此,只要编程的刀位到达,信号M112.7即可为1。此时,可复位刀架回转信号M112.0,将刀架反转锁紧信号M112.1置1。信号M112.1可通过后述的程序,输出刀架反转信号Q0.5,使得刀架反转锁紧。(https://www.xing528.com)

图8.1-4 T代码换刀控制程序

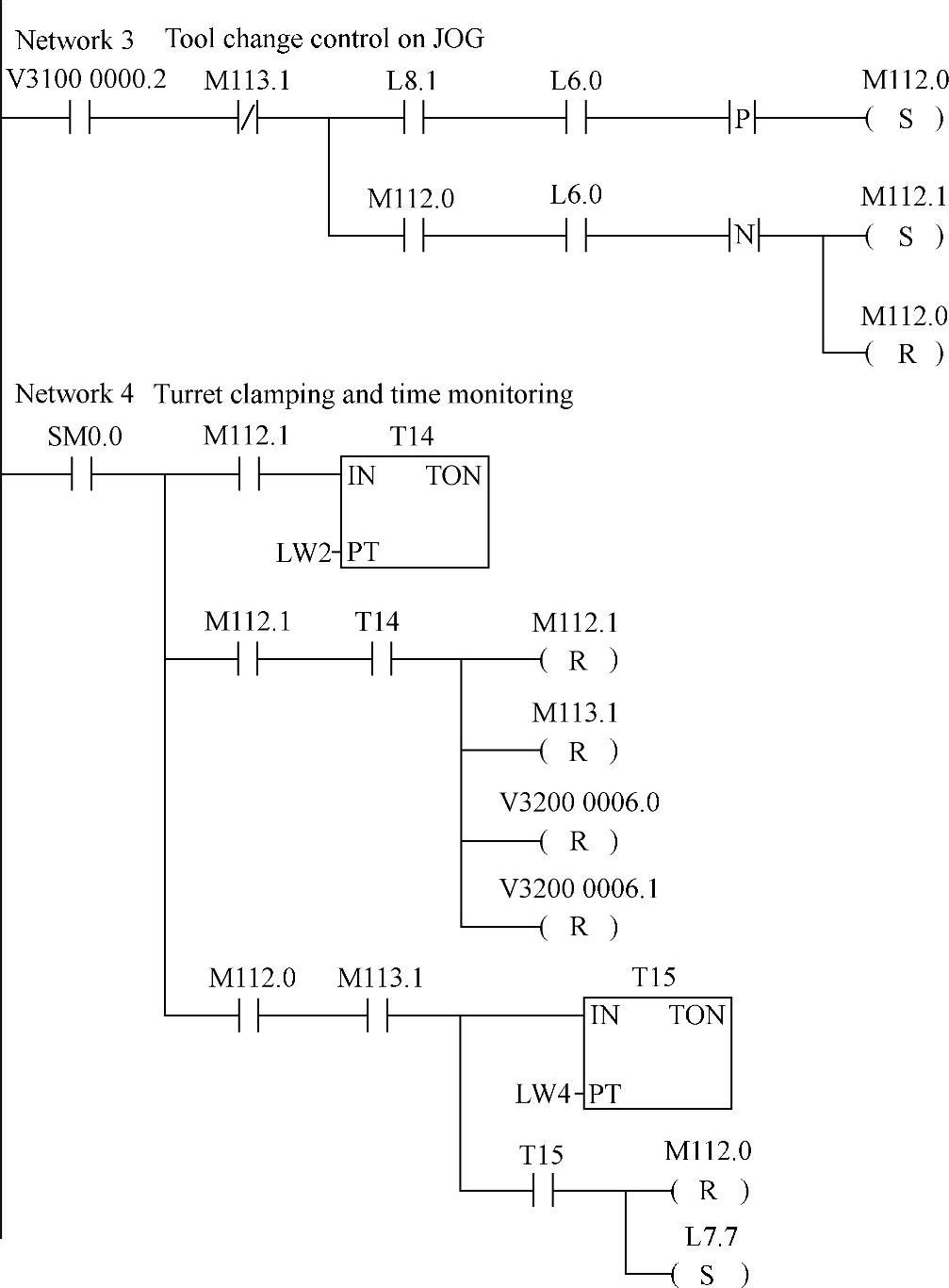

4.手动换刀、反转锁紧及选刀时间监控

电动刀架的手动换刀、反转锁紧及最大选刀时间监控程序设计如图8.1-5所示。

程序Network3用于手动换刀控制,它在CNC选择JOG操作方式且V31000000.2=1时有效。手动换刀可通过MCP上的K4按键输入信号L6.0的上升沿,直接将刀架正转信号M112.0置1,起动刀架回转;按键松开时,L6.0的下降沿将清除刀架正转信号M112.0,并将反转锁紧信号M112.1置1,使刀架反转锁紧。本程序中的手动换刀不受回转时间和刀位数的限制,如K4键一直保持为1,刀架可持续回转。

程序Network4用于反转锁紧及最大选刀时间监控。无论T代码换刀,还是手动换刀,只要刀架反转锁紧信号M112.1为1,均将起动反转锁紧定时器T14。一旦T14到达CNC用户数据MD14510[22]所设定的反转锁紧时间LW2,便可复位刀架反转信号M112.1、T代码换刀起动信号M113.1、进给使能禁止信号V32000006.0、读入使能禁止信号V3200 0006.1,结束辅助功能T的执行。

最大选刀时间监控仅对T代码自动换刀方式有效。当T代码换刀起动信号M113.1为1时,可通过刀架正转信号M112.0,起动最大选刀时间监控定时器T15。如信号M112.0的保持时间超过了CNC用户数据MD14510[21]所设定的最大选刀时间LW4,刀架正转信号M112.0将被复位,刀架停止旋转。与此同时,子程序输出变量L7.7将被置1,使CNC的报警变量V16000003.0为1,CNC显示报警“ALM 700024:在监控时间内未找到目标刀具”。

图8.1-5 手动换刀、反转锁紧及最大选刀时间监控程序设计

5.输出处理

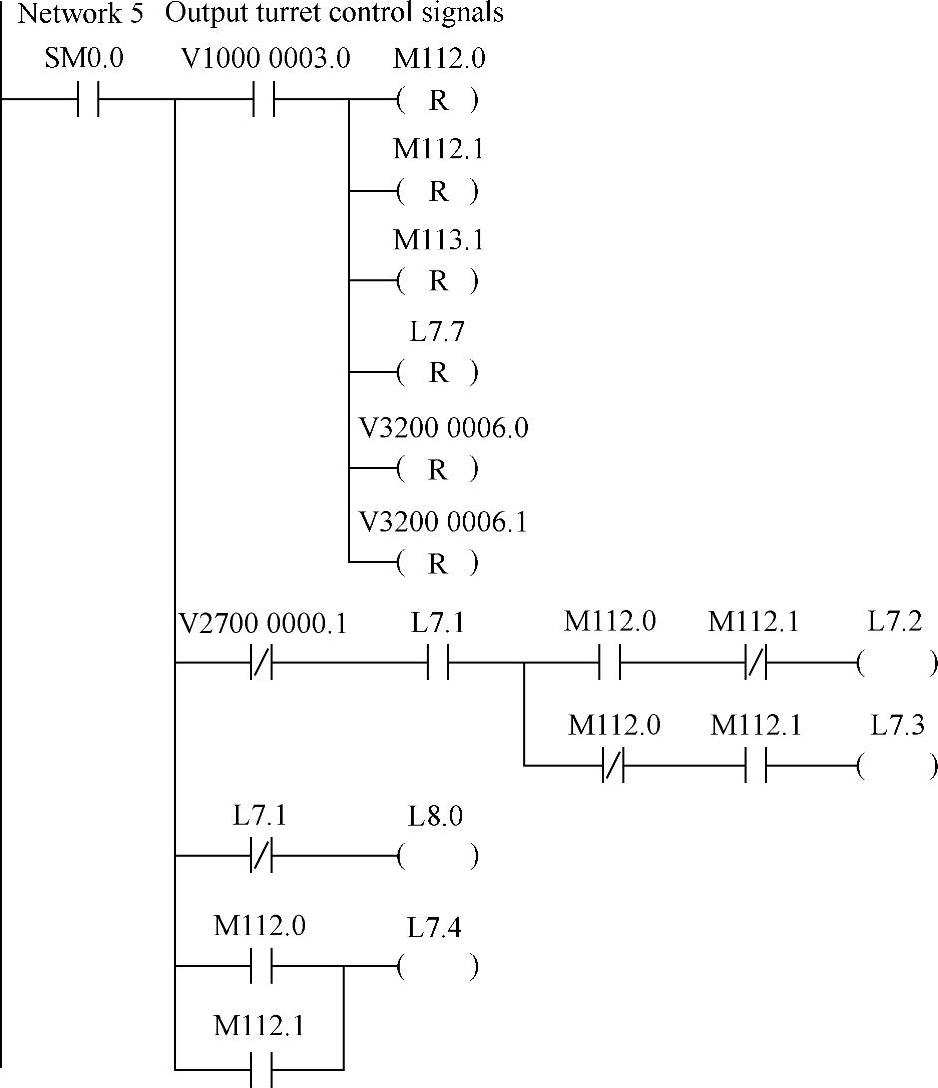

电动刀架的控制信号输出处理程序设计如图8.1-6所示。

刀架的换刀动作可随时通过MCP上的NC复位按键V10000003.0中断。NC复位时,可直接清除刀架正转信号M112.0、反转信号M112.1、T代码换刀起动信号M113.1,复位进给使能禁止信号V32000006.0、读入使能禁止信号V32000006.1和报警信号L7.7,结束换刀动作。

Network5中的V27000000.1为CNC急停生效状态信号,L7.1为刀架电动机过载常闭触点输入,L7.2/L7.3为刀架正/反转控制信号M102.4/M102.5的输出变量;M102.4/M102.5可通过第5章的用户初始化程序SBR62,直接控制刀架电动机的正反转PLC输出Q0.4/Q0.5。正常情况下,M102.4/M102.5由上述程序中的刀架正/反转信号M112.0/M112.1控制。但是,如CNC急停信号V27000000.1为1,或刀架电动机过载信号L7.1为0,刀架正反转信号的输出将被直接禁止。

Network5中的变量L8.0可用于刀架电动机过载报警指示灯输出,或利用CNC的报警变量,设置一个模板程序未使用的CNC报警;输出变量L7.4为MCP按键K4的指示灯输出信号,可用作刀架运行状态指示。

图8.1-6 电动刀架控制信号输出处理程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。