1.信号分类

在配套802S/C/D的数控机床上,主轴通常可通过机床I/O信号、CNC轴控制信号、CNC通道辅助功能输出信号进行控制。在设计PLC程序时,应根据主轴的不同控制方案,进行不同的处理。

1)机床I/O信号。机床I/O信号可用于感应电动机机械变速主轴的主电动机正反转、起停和多速电动机绕组切换等强电控制回路的接触器控制,或者,用于变频调速主轴的正反转、起停、主轴传动级(变速档)交换等控制。主轴控制用的机床I/O信号,一般可直接通过PLC程序对CNC辅助功能(M代码)和MCP面板信号的处理生成。

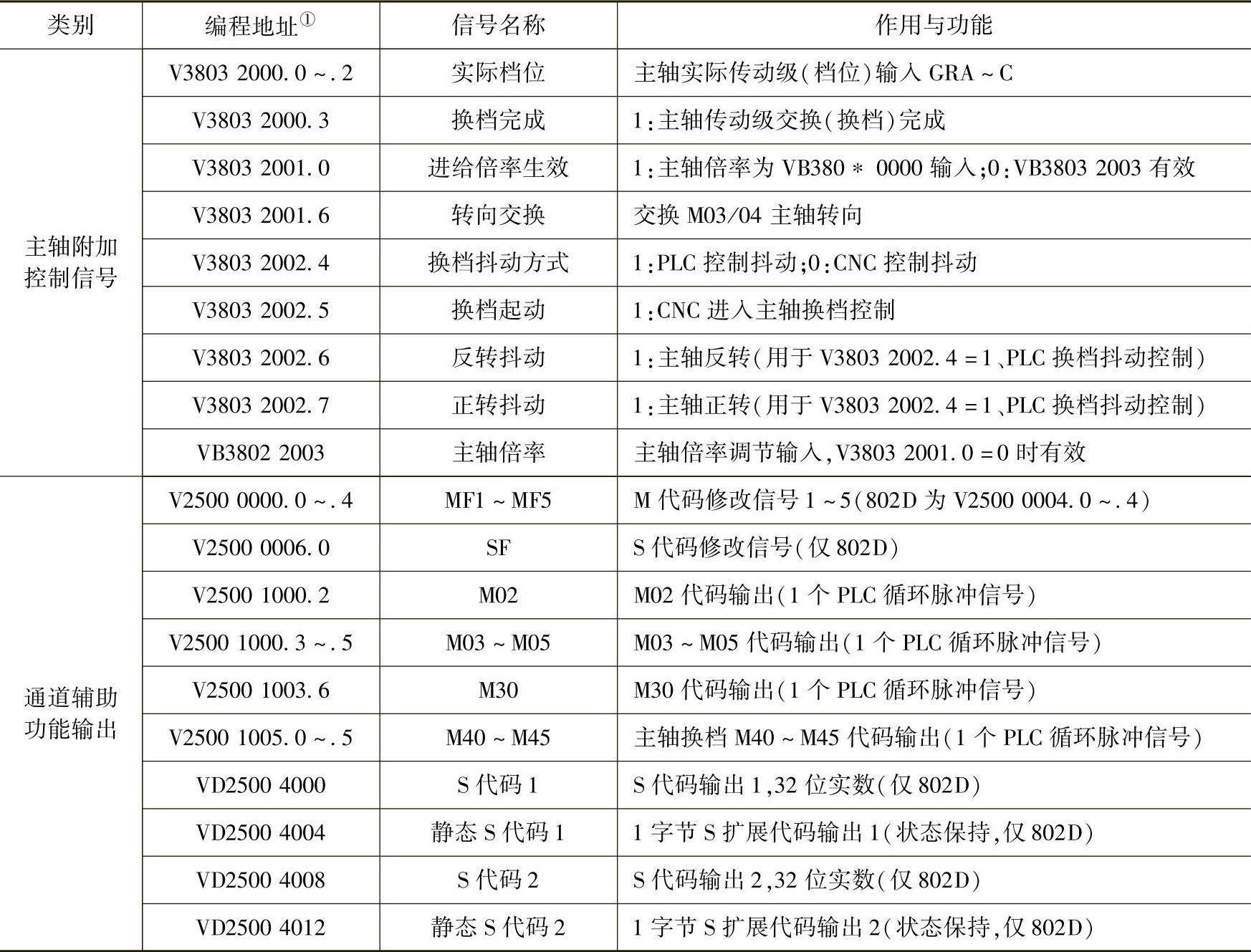

2)通道辅助功能输出。在CNC中,控制主轴正反转和起停的M03/M04/M05代码、传动级交换的M40~M45代码及主轴转速代码S等,均属于CNC辅助功能的范畴,它们可通过CNC的通道输出信号传送给PLC。在802S/C/D上,通道M、S代码输出信号的PLC编程地址为VB 25001000~VB 25001012和VD25004000~VD25004012。

3)CNC轴控制信号。与进给轴一样,CNC的主轴控制也需要PLC程序提供轴控制信号。主轴的CNC轴控制信号同样包括基本控制信号和附加控制信号两类。

主轴基本控制信号的定义与进给轴相同,它是用于主轴位置控制的控制信号,例如,生效主轴的位置测量系统、选择主轴的控制方式、控制主轴的起动/停止等,信号的PLC编程地址为VB 380∗0000~VB 380∗1000(∗为主轴在CNC配置中的轴序号)。对于无Cs轴控制功能的802S/C/D,实际上只需要使用位置反馈生效、复位等少量与螺纹加工相关的信号。

主轴附加控制信号是专门用于主轴转速控制的信号。数控机床的主轴转速控制比进给轴复杂,它不仅需要有速度倍率调节等功能,而且还需要进行传动级交换等控制,因此,需要PLC程序提供速度倍率调节、传动级交换等信号。主轴附加控制信号的PLC编程地址为VB38032000~VB38032003。

2.主轴控制信号

802S/C/D用于主轴控制的主要信号,以及它们在PLC程序中的编程地址、作用与功能如表7.2-1所示。

表7.2-1 主轴控制信号一览表

(https://www.xing528.com)

(https://www.xing528.com)

(续)

①“∗”为主轴在CNC中的配置序号,车床一般为2(第3轴),铣床一般为3(第4轴)。

3.工作状态信息

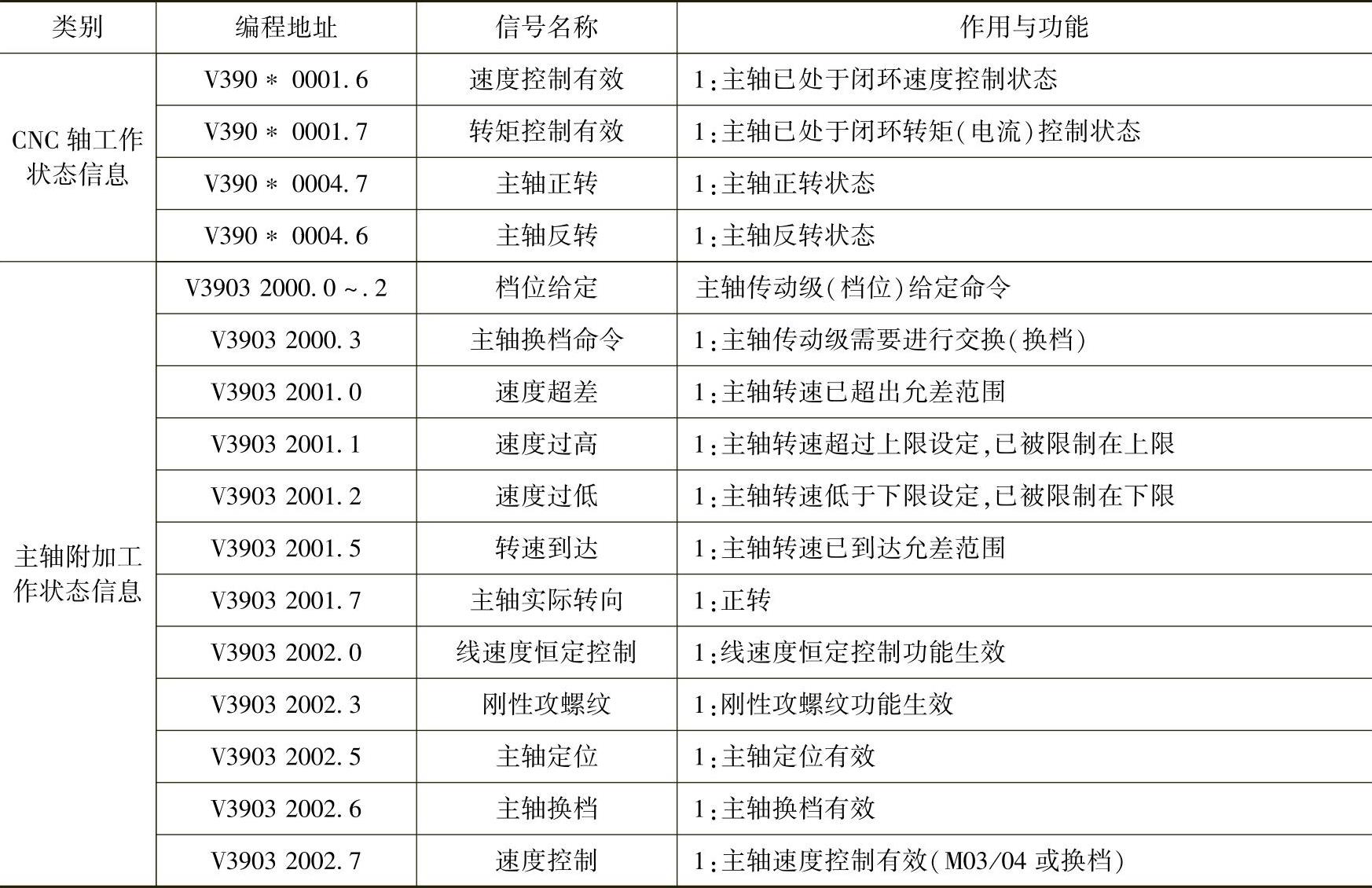

主轴由CNC控制时,其实际工作状态可通过CNC的轴工作状态信息和主轴附加工作状态信息进行监控。CNC轴工作状态信息主要用于位置控制,在802S/C/D等简单CNC上较少使用;主轴附加工作状态信息主要用于速度控制,其中包括主轴传动级选择信号、主轴速度检测信号、主轴转向、主轴当前生效的控制方式等,它们是PLC程序设计时需要考虑的主要信号。

802S/C/D的主轴工作状态信号及编程地址、作用与功能如表7.2-2所示。

表7.2-2 主轴工作状态信号一览表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。