1.功能说明

传动级交换简称换档,这是一种用于主轴速度控制方式的附加功能,用于带机械变速装置的主传动系统。主轴换档功能可根据主电动机和主轴的实际传动比,自动调整主电动机转速,使主轴的转速和加工程序中的S代码指令保持一致。

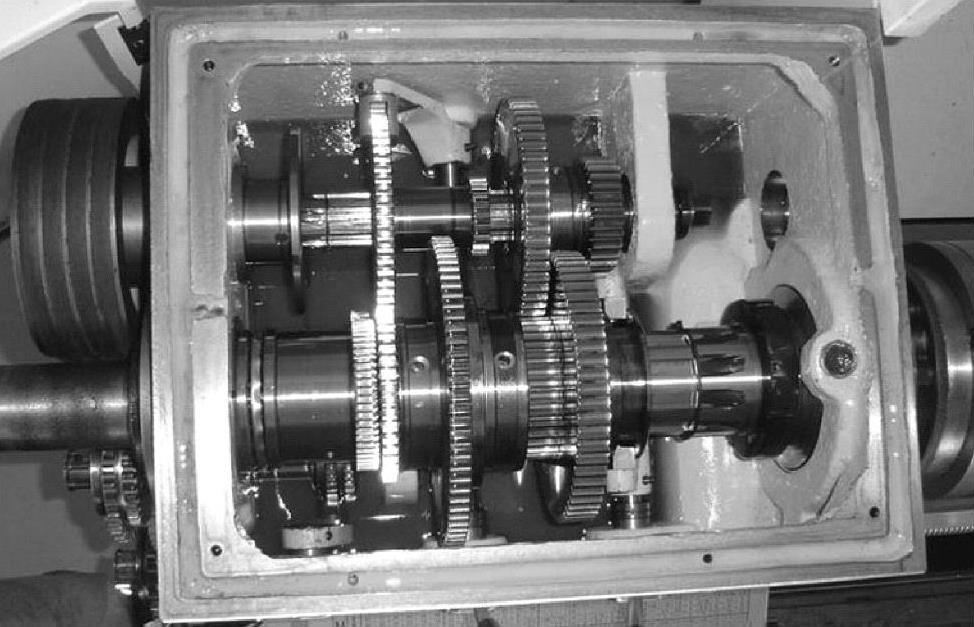

在通用型数控车床、铣床及加工中心上,大直径工件的车削、大规格铣刀的铣削和攻螺纹等加工,均要求机床主轴具有低速大转矩输出特性。此外,由于金属切削机床单位时间能切除的材料体积和主轴功率成正比,为保证机床的加工效率,就要求主轴在不同转速下的输出功率能保持恒定,即具有恒功率输出特性。但是,由于主电动机的输出转矩受到结构和额定电流的制约,其额定转速以下的调速特性通常为恒转矩,在转速高于额定转速时,才能保证额定功率输出。因此,主轴需要通过图7.1-4所示的机械变速主轴箱,利用齿轮变速的方法,提高低速转矩和扩大恒功率调速范围。

图7.1-4 机械变速主轴箱

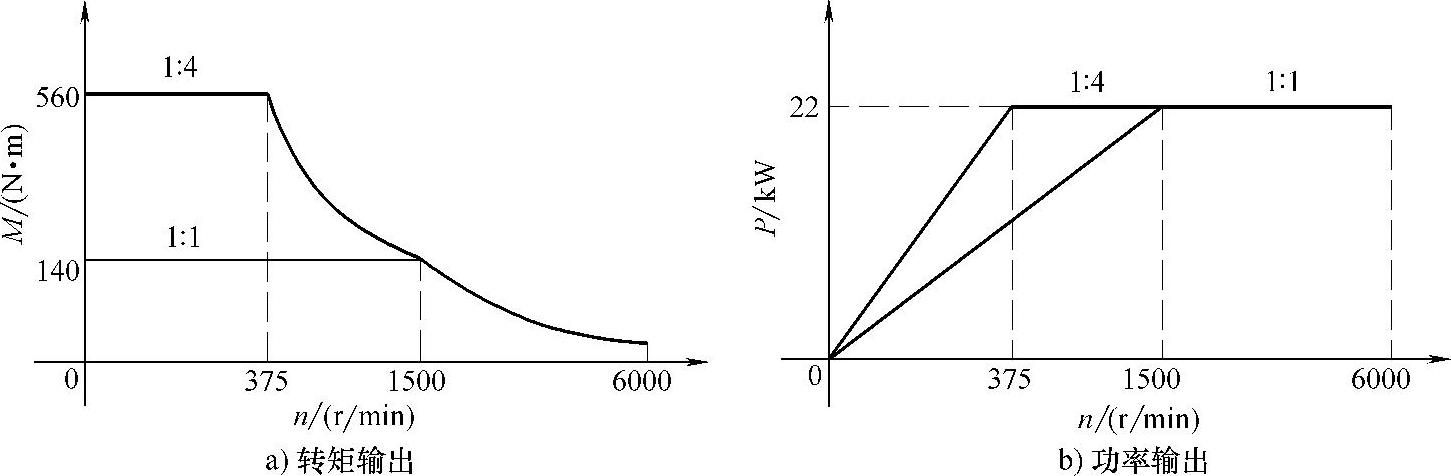

例如,对于额定输出为22kW/140N.m、额定转速为1500r/min、最高转速为6000r/min的主电动机,在额定转速以下区域的输出转矩为140N.m,实际的恒功率调速范围只有4倍(1500~6000r/min)。但如主轴采用1∶1和1∶4两级机械减速,便可获得图7.1-5所示的转矩和功率输出特性。

图7.1-5 主轴变速输出特性

主轴增加机械变速后,在375r/min以下区域的输出转矩可提高到560N.m,375~1500r/min区域的输出转矩也将显著提高;主轴的恒功率调速范围也将由4扩大到16(375~6000r/min);而主轴最高转速仍可达到6000r/min不变。

以上带有机械变速装置的主传动系统,在不同的变速比下,同样的主轴转速要求主电动机有不同的转速。例如,对于图7.1-5所示的主轴传动系统,当主轴转速为1200r/min时,如机械传动比为1∶1,则主电动机转速同样应为1200r/min;当传动比变为1∶4时,则要求主电动机转速应为4800r/min等。为此,就要求CNC或主轴驱动系统具有根据实际机械传动比,自动改变主电动机转速的功能。

2.控制要求

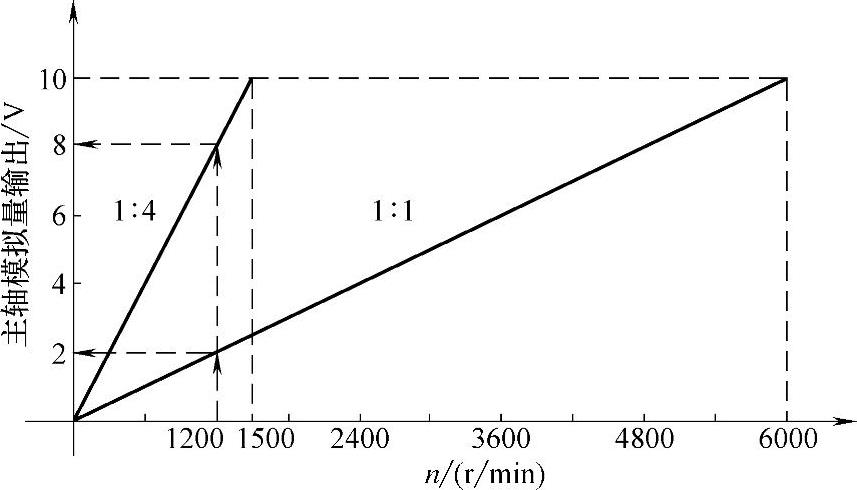

为了便于编程,数控机床加工程序中的S代码所指定的转速应为主轴转速,而主轴驱动器的速度给定则来自CNC的主轴转速输出。因此,为了在同一S指令下,能够得到不同的主电动机转速,可采用两种方法:一是保持驱动器给定输入和电动机转速的对应关系不变,通过改变CNC的主轴转速输出改变电动机转速;二是保持CNC主轴转速输出不变,通过改变驱动器输出改变电动机转速。前者称CNC主轴换档功能,后者称驱动器换档功能。在使用主轴模拟量输出功能的CNC上,一般使用前者。(https://www.xing528.com)

在使用CNC主轴换档功能的机床上,驱动器的速度给定输入与主电动机转速存在线性关系,因此,变换传动级时,实际上只需要根据机械传动比,调整CNC的主轴转速模拟量输出值。例如,对于图7.1-6所示、10V模拟量对应电动机转速为6000r/min的驱动器,当传动比为1∶1时,指令S1200的CNC主轴模拟量输出应为10V×1200/6000=2V,主电动机转速为1200r/min;而在传动比为1∶4时,指令S1200所对应的CNC主轴模拟量输出应为2V×4=8V,主电动机转速为6000×8/10=4800r/min,从而保证主轴转速仍为1200r/min。

图7.1-6 传动级交换功能

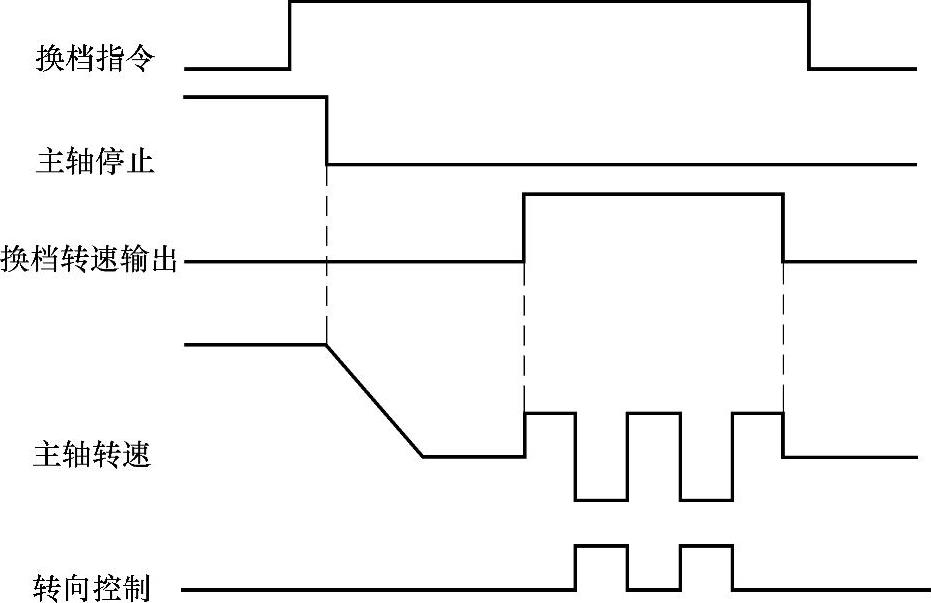

图7.1-7 主轴换档抖动

3.换档抖动

数控机床的主轴机械变速通常利用滑移齿轮或电磁离合器实现,为了保证滑移齿轮或电磁离合器能可靠啮合,避免“顶齿”,传动级交换时主电动机一般需要进行图7.1-7所示的低速、间隙正反转的“换档抖动”动作。

控制主轴换档抖动的方法有多种。一般而言,对于采用DC0~10V单极性主轴模拟量输出的CNC,可按图7.1-7所示,通过主轴换档转速输出信号的控制,使CNC输出一个低速主轴模拟量输出电压;然后,利用PLC程序控制驱动器的转向信号,实现主电动机的间隙正/反转。对于采用DC-10~10V双极性主轴模拟量输出的CNC,则可通过CNC的主轴换档转速输出信号和转向控制信号,使CNC在换档时输出一个低速、极性自动变换的主轴模拟电压,控制主电动机的间隙正/反转。以上两种控制方式的主电动机间隙正/反转需要通过PLC程序进行控制,故称PLC控制抖动。

在802S/C/D上,为了方便用户使用,当主轴选择DC-10~10V双极性模拟量输出时,还可通过CNC参数的设定,自动产生极性自动变换的主轴模拟量输出,而无需PLC提供转向控制信号,这一功能称为CNC控制抖动。

换档抖动的目的是改变齿轮的啮合位置,无论采用何种抖动控制方式,抖动时的主电动机正转运行和反转运行时间应不同。因此,采用PLC控制抖动时,应通过PLC程序保证正转和反转控制信号有不同的保持时间;采用CNC控制抖动时,则应对正转和反转时间参数设定不同的值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。