1.程序设计要求

802S/C/D等简单CNC一般采用减速开关回参考点方式,回参考点的方向、回参考点速度、参考点搜索速度、参考点定位速度可通过CNC参数进行设定。

802S/C/D的回参考点操作可在通道选定JOG操作方式、信号V30000000.2=1后,通过PLC输出的回参考点选择信号V30000001.2=1生效。用于回参考点操作方式选择的PLC程序设计可参见第5章。

802S/C/D的回参考点方式有手动回参考点和通道回参考点两种。手动回参考点为常用操作,它可在CNC回参考点方式选定后,通过操作MCP面板的手动方向键,利用PLC程序输出的轴运动方向信号V380∗0004.7(正)或V380∗0004.6(负向)启动;不同的轴可同时回参考点。通道回参考点可根据CNC参数设定的顺序,依次自动完成全部轴的回参考点操作,它通过通道控制信号V32000001.0启动。

进给轴回参考点的动作由CNC自动控制,设计PLC程序时,只需要选择回参考点操作方式和提供参考点减速信号。在模板程序上,X、Y、Z轴的参考点减速开关PLC输入地址分别为I0.2、I1.3和I0.3,信号经第5章的I/O初始化子程序SBR62(FILTER)进行使能和极性变换处理后,其输入状态缓冲寄存器分别为M100.2、M101.3、M100.3。因此,设计PLC程序时,只需要将这一信号转换为CNC进给轴的参考点减速信号V380∗1001.7。此外,在模板程序上,还可通过CNC用户数据MD14512[17]bit0~bit2的设定,实现或撤销回参考点时的进给速度倍率调节功能,如需要,也可在PLC程序中设计相关的控制程序。

2.PLC程序设计

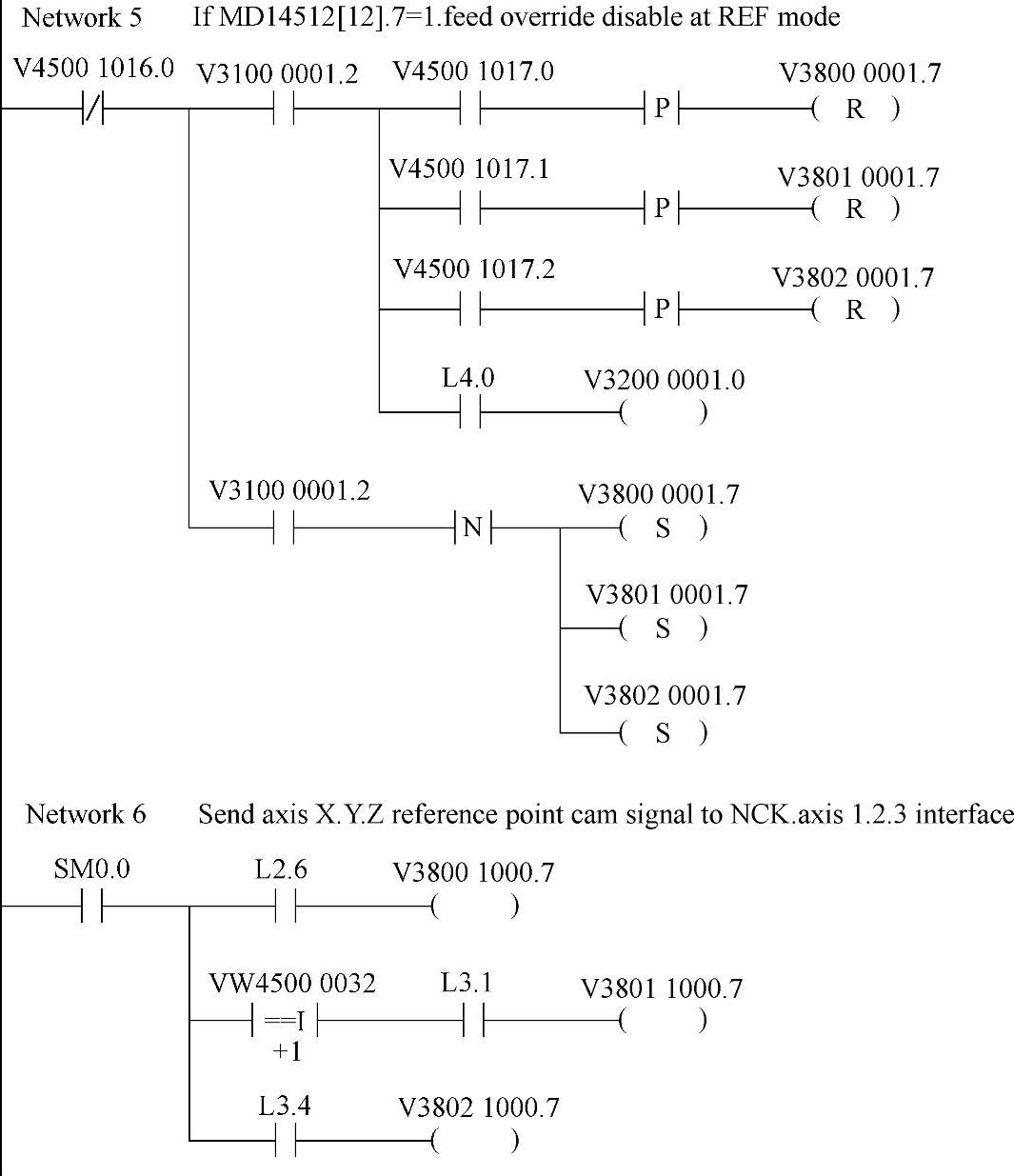

802S/C/D的回参考点控制程序如图6.3-6所示,Network5用于回参考点进给倍率调节功能选择,Network6用于参考点减速开关信号处理。(https://www.xing528.com)

在模板程序中,CNC用户数据MD14512[16]bit0用于机床调试维修,设定1为机床调试维修操作,机床正常工作时应设定0;CNC用户数据MD14512[17]bit0~bit2用于机床正常工作时的X、Y、Z轴回参考点进给倍率调节功能设定,如设定1,对应轴的进给倍率调节对回参考点操作无效。

程序Network5中的信号V45001016.0为CNC用户数据MD14512[16]bit0的设定值,因此,在机床调试维修时,程序将禁止回参考点的进给倍率生效/撤销操作和通道回参考点操作。而在机床正常工作时,则可根据MD14512[17]bit0~bit2的设定(信号V4500 1017.0~V45001017.3的状态),利用通道回参考点(REF方式)生效状态信号V3100 0001.2的上升沿,复位对应轴的进给倍率生效信号V380∗0001.7、撤销进给倍率调节功能。由于模板程序中的进给倍率生效信号V380∗0001.7仅在PLC首循环调用的PLC初始化程序SBR32(PLC_INI)中置位(见第5章),信号状态一旦被覆盖,不重启PLC就不能恢复,因此,程序需要在CNC回参考点操作操作方式撤销时,利用通道状态信号V31000001.2(REF方式生效)的下降沿,重新恢复进给倍率生效信号V380∗0001.7。

CNC的通道回参考点操作可通过信号V32000001.0启动,轴回参考点的顺序由CNC参数设定。Network5中的通道回参考点操作可通过局部变量L4.0启动,L4.0一般可使用MCP上的【NC.START】键输入;通道回参考点操作启动后,可使全部进给轴按CNC参数设定的顺序,自动完成回参考点操作。

Network6用于参考点减速开关处理。该程序只需要将连接到PLC输入的参考点减速开关信号,作为局部变量L2.6(DECX)、L3.1(DECY)、L3.4(DECZ)的赋值,直接传送到CNC的进给轴参考点减速信号V380∗1000.7上。如果CNC用户数据MD14510[16]设定为0、选择数控车床时,VW45000032的状态为0,此时,无需传送DECY信号。

图6.3-6 回参考点控制程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。