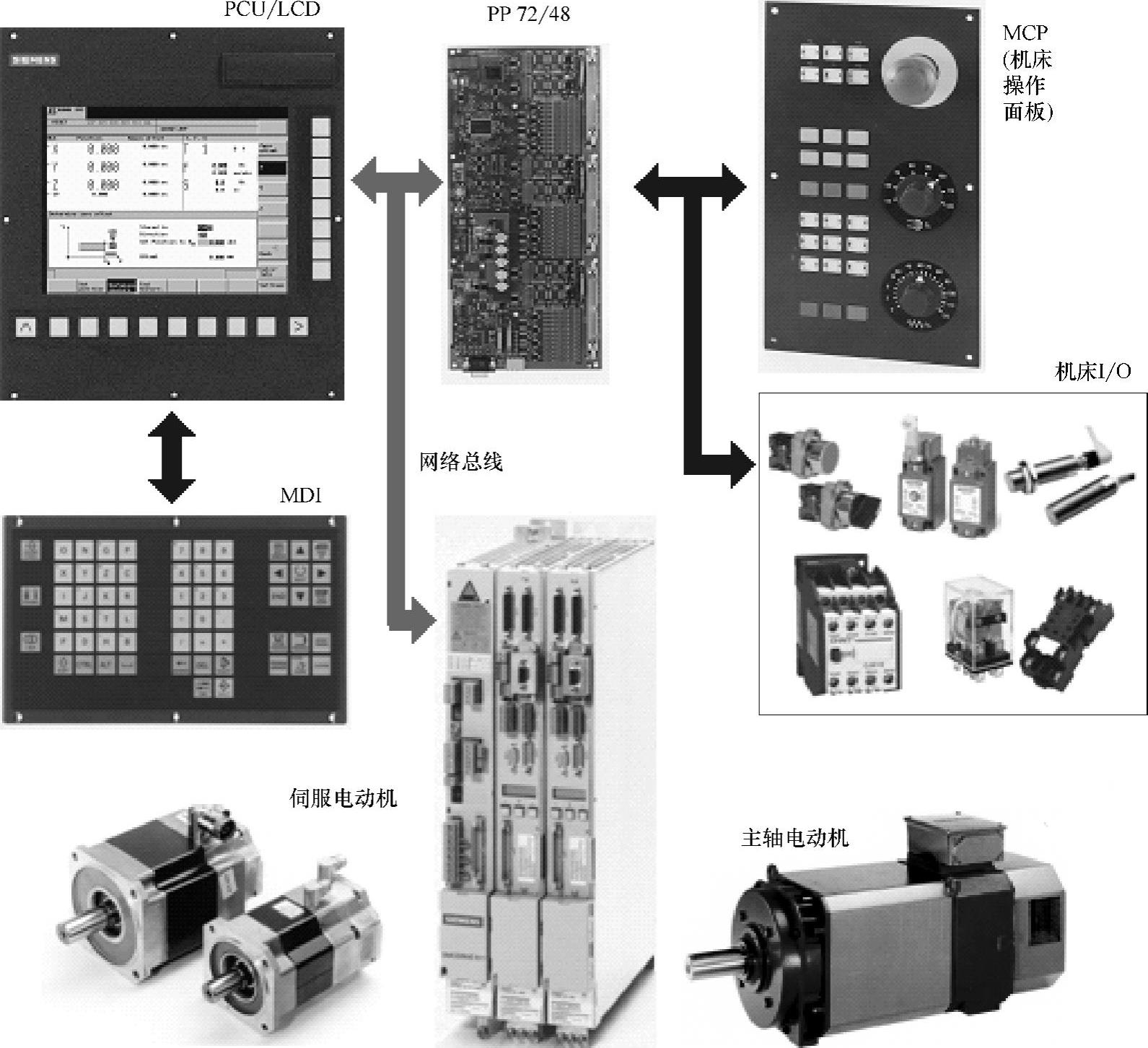

图4.3-1 802D系统组成

1.802D系统组成

802D系列CNC采用了网络控制技术,系统的主要组成部件如图4.3-1所示。其CNC单元又称PCU(Panel Control Unit),它和LCD显示器集成一体,MDI为分离型结构,机床操作面板沿用了802S/C系列的分离型MCP。802D的MCP需要和机床I/O一样连接到PLC的I/O模块上,其输入/输出直接使用地址I/Q编程。

802D系列CNC先后有802D、802D base line、802Dsl等系列,802Dsl为当前使用产品。早期的802D主要用于4轴以下的全功能型数控机床控制,驱动器通常采用SIMODRIVE611UE系列交流伺服/主轴驱动器;CNC(PCU/LCD单元)、I/O模块(PP 72/48)、611UE驱动器间通过PROFIBUS总线连接;集成S7-200PLC最大可连接2个PP 72/48紧凑型I/O模块,PLC最大I/O点数为144/96点。

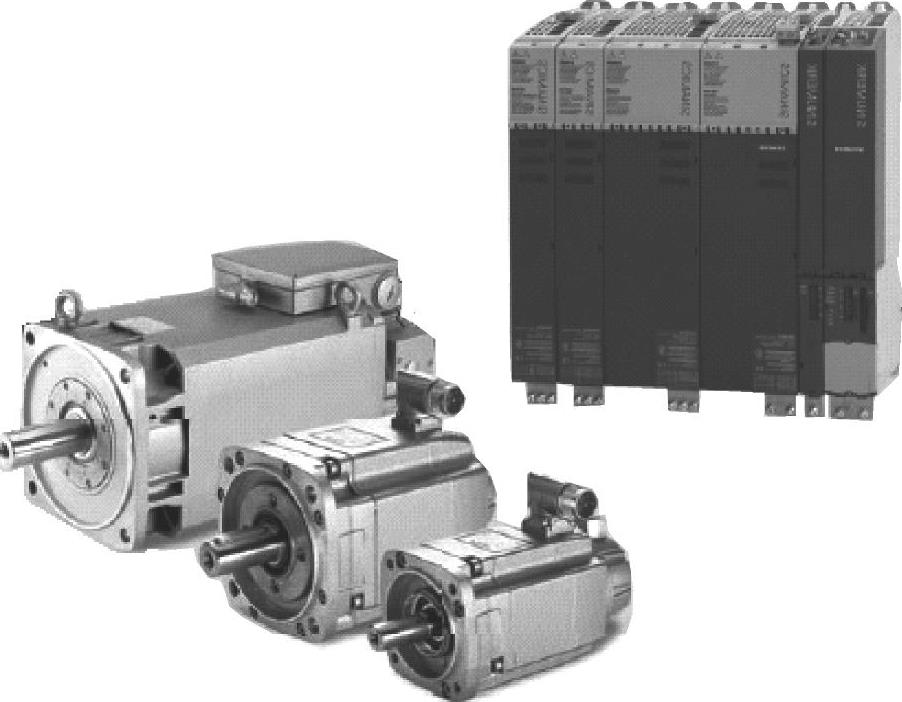

后期的802Dsl分802Dsl/Value基本型、802Dsl/Plus加强版、802Dsl/Pro专业版等规格,802Dsl/Value和802Dsl/Pro除了可用于车削类(T型)、镗铣类(M型)数控机床控制外,还可用于磨削类(G型)和冲压类(N型)数控机床的控制。802Dsl一般配套图4.3-2所示的SINAMICS S120高性能、模块化交流伺服/主轴驱动系统;驱动器和CNC(PCU/LCD单元)间采用DRIVE CLiQ总线连接。

802Dsl/Value可用于4轴(3轴伺服+主轴或4轴伺服)控制;802Dsl/Plus和802Dsl/Pro最大可控制5轴(4轴伺服+主轴或4轴伺服);3种规格的CNC集成S7-200PLC最大均可连接3个PP 72/48紧凑型I/O模块,最大I/O点数为216/144点。CNC(PCU/LCD单元)和I/O模块(PP 72/48)间采用通过PROFIBUS总线连接。

图4.3-2 S120驱动器

2.802D系统连接(https://www.xing528.com)

802D系统的连接总图如图4.3-3所示。分离型的MDI可通过CNC随机提供的电缆与CNC(PCU/LCD)连接;PP 72/48紧凑型I/O模块通过PROFIBUS总线和CNC(PCU/LCD)连接,MCP和机床I/O信号均连接到PP 72/48模块上,其按键/指示灯的I/O地址可变。

早期的802D系统的伺服/主轴驱动器和PP 72/48紧凑型I/O模块共用PROFIBUS总线,I/O模块、进给轴驱动器、主轴驱动器连接成总线型网络拓扑结构。后期的802Dsl系列CNC的伺服总线和I/O模块总线分离,PP 72/48紧凑型I/O模块仍使用PROFIBUS总线连接,驱动器则采用了专门的DRIVE CLiQ伺服总线。

图4.3-3 802D系统连接

3.机床I/O连接

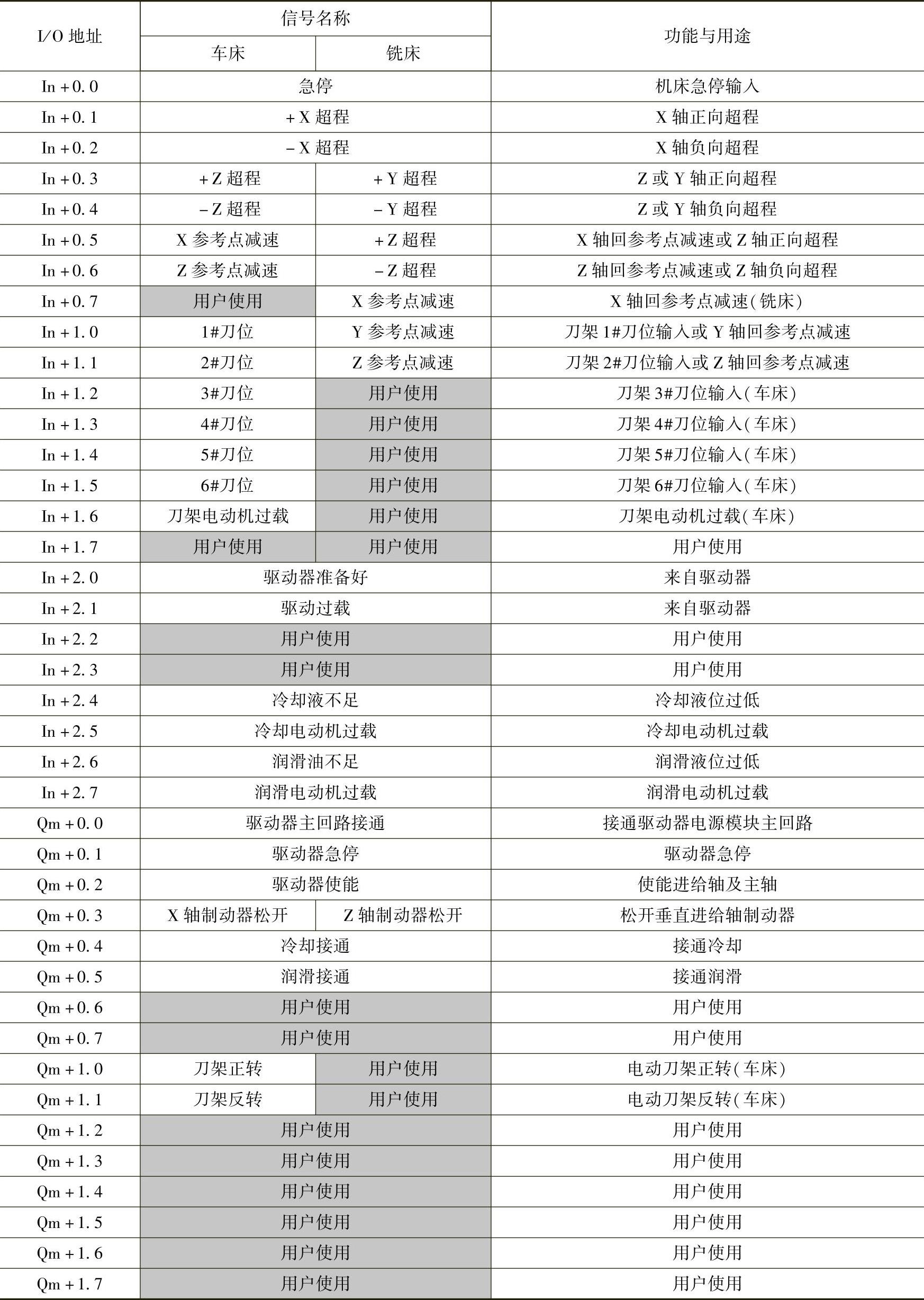

802D系列CNC可通过SIEMENS公司模板程序进行编程,模板程序对机床I/O信号的连接要求如表4.2-1所示。

表4.3-1 802D系列CNC机床I/O信号连接表

I/O地址表中的输入/输出起始地址n/m,决定于PP 72/48模块的I/O连接。例如,当第1个PP 72/48的I/O连接器X111、X222用于MCP连接,X333用于机床I/O信号连接时,X111、X222上的48点输入I0.0~I5.7和32点输出Q0.0~3.7,将被用于MCP的按键和指示灯;X333上的24点输入I6.0~I8.7和16点输出Q4.0~Q5.7用于机床I/O连接,故表中的输入起始地址n=6、输出起始地址m=4。如PP 72/48的I/O连接器X111用于机床I/O连接,X222、X333用于MCP连接,则X111上的24点输入I0.0~I2.7和16点输出Q0.0~Q1.7用于机床I/O连接,故表中的输入起始地址n=0、输出起始地址m=0;而MCP的按键和指示灯I/O地址将为I3.0~I8.7和Q3.0~Q5.7等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。