如前所述,PMC(Programmable Machine Controller)只是用于机床控制的可编程序逻辑控制器(Programmable Logic Controller,简称PLC)的一种别称,两者并无实质性的区别。

1.PLC的产生与发展

PLC是随着科学技术的进步与生产方式的转变,为适应多品种、小批量生产的需要,而产生、发展起来的一种新型工业控制装置。从1969年问世以来,虽然只有40多年时间,但由于其通用性好、可靠性高、使用简单,因而在工业自动化的各领域都得到了广泛的应用。曾经有人将PLC技术与数控技术(CNC)、CAD/CAM技术、工业机器人技术并称为现代工业自动化技术的四大支柱。

PLC最初是为了解决传统的继电器接点控制系统存在的体积大、可靠性低、灵活性差、功能弱等问题,而开发的一种自动控制装置。这一设想最早由美国著名的汽车制造商——通用汽车公司(GM公司)于1968年提出,1969年由美国数字设备公司(DEC公司)率先研制出样机并获成功。接着,由美国GOULD公司在当年将其商品化并推向市场。1971年,通过引进美国技术,日本研制出了第一台PLC;1973年,德国SIEMENS公司研制出了欧洲第一台PLC;1974法国也研制出了PLC。从此,PLC得到了快速发展,并被广泛用于各种工业控制的场合。

PLC的发展大致经历了以下4个阶段。

1970~1980年:结构定型阶段。在这一阶段,各种类型的顺序控制器不断出现(如逻辑电路型、1位机型、通用计算机型、单板机型等),但被迅速淘汰,最终以微处理器为核心的现有PLC结构形式取得了市场认可,并得以迅速推广。PLC的原理、结构、软件、硬件趋向统一与成熟,其应用也开始向机床、生产线等领域拓展。

1980~1990年:应用普及阶段。在这一阶段,PLC的生产规模日益扩大,价格不断下降,应用被迅速普及。各PLC生产厂家的产品开始形成系列,相继出现了固定型、可扩展型、模块化这3种延续至今的基本结构,其应用范围开始遍及顺序控制的全部领域。

1990~2000年:性能提高阶段。在这一阶段,随着微电子技术的进步,CPU的运算速度大幅度上升、位数不断增加、用于各种特殊控制的功能模块被不断开发,PLC的功能日益增强,应用范围由最初的顺序控制向现场控制领域延伸。同时,PLC的体积大幅度缩小,出现了各种小型化、微型化PLC。

2000至今:高性能、网络化阶段。在本阶段,为了适应信息技术的发展与工厂自动化的需要,PLC的功能不断开发与完善。PLC在继续提高CPU运算速度、位数的同时,开发了适用于过程控制、运动控制的特殊功能与模块,应用范围开始拓展到工业自动化的全部领域。与此同时,为了适应IT的发展,PLC的网络与通信功能得到迅速完善,PLC不仅可以连接传统的编程与输入/输出设备,还可通过各种现场总线构成网络系统,它为工厂自动化奠定了基础。

当前,PLC的网络化控制主要包括I/O网络化、内部设备网络化和系统网络化等。I/O网络是PLC与远程I/O模块间的互联网,其实质是通过通信的手段,对PLC的I/O连接范围所进行的延伸与扩展,以省略I/O连接电缆与导线,故又称“省配线网”。内部设备网络是指PLC与设备内部其他控制装置之间的互联网,如PLC与变频器、伺服驱动器、温度自动控制与调节装置、现场控制设备的链接等,以便通过PLC对其他控制装置进行集中控制。系统网络是指生产现场多台设备、多种控制装置间的互联网,它可对众多的独立设备及控制装置进行集中统一的管理,构成FMC、FMS、CIMS等工厂自动化控制系统。

2.PLC的特点

虽然,PLC生产厂家众多,功能相差较大,但与其他类型的工业控制装置相比,它们都具有如下共同的特点。

1)可靠性高。作为一种通用的工业控制器,PLC必须能够在各种不同的工业环境中正常工作。对工作环境的要求低,抗干扰能力强,平均故障间隔时间(Mean Time Between Failure,MTBF)长是PLC在各行业得到广泛应用的重要原因之一。PLC的可靠性与生产制造过程的质量控制及硬件、软件设计密切相关。(https://www.xing528.com)

国外PLC的主要生产厂家通常都是著名大型企业,其技术力量雄厚、生产设备先进、工艺要求严格、质量控制与保证体系健全,可保证产品的生产制造质量。在硬件上,PLC的输入/输出一般采用光耦合器,使内部与外部电路实现电隔离,提高了工作可靠性。在软件设计上,PLC采用了特殊的循环扫描工作方式,大大提高了程序执行的可靠性。另外,PLC的用户程序与系统程序相对独立,系统程序可进行用户程序的语法等错误的自动检查,用户程序很难影响系统程序的运行,故一般不会出现计算机常见的死机等故障。

2)通用性好。在硬件上,绝大多数PLC都采用了可扩展型或模块化的结构,其I/O信号数量和形式、动作控制要求等都可根据实际控制要求选择与确定,此外,还具有大量可满足不同的控制要求的特殊功能模块,其使用灵活与多变,程序调整与修改、状态监控与维修均非常方便。在软件方面,PLC采用了独特的、面向广大工程设计人员的指令表、梯形图、逻辑功能图、顺序功能图等形象、直观的编程语言,适合各类技术人员的传统习惯,其使用比其他工业计算机控制装置更容易。

PLC与工业控制计算机(简称工业PC)、集散控制系统(简称DCS)的主要区别如下。

1)PLC与工业PC。工业PC是以通用计算机为基础的工业现场控制设备,它具有标准化的总线结构,各机型间的兼容性好,与计算机间的通信容易,其兼容性与通信性能优于PLC。工业PC的硬件与通用计算机类似,它不像PLC那样有较多的适应各种控制要求的功能模块可供选择,因此,其可靠性与通用性不及PLC。工业PC可像通用计算机那样使用形式多样、功能丰富的应用软件,故可用于算法复杂、实时性强的控制,但对编程人员的要求较高;而PLC的程序通俗易懂、编程方便,程序的可靠性更高。

2)PLC与DCS。DCS产生于20世纪70年代,它是在生产过程仪表控制基础上发展起来的计算机控制装置,功能侧重于模拟量处理、回路调节、状态显示等方面;PLC是在继电-接触器控制系统的基础上发展起来的计算机控制装置,功能侧重于开关量处理、顺序控制、逻辑运算方面。但是,随着各种特殊功能模块的不断开发和网络化,当代PLC可很容易地通过各种现场总线构成完整的PLC网络控制系统,其应用范围正在向传统的DCS控制领域拓展。同样,DCS也在不断开发、增加逻辑顺序处理功能,两者的功能已日趋接近。但由于PLC采用了特殊的软硬件设计,故在可靠性、灵活性上与DCS相比仍具有一定优势。

3.PLC的功能

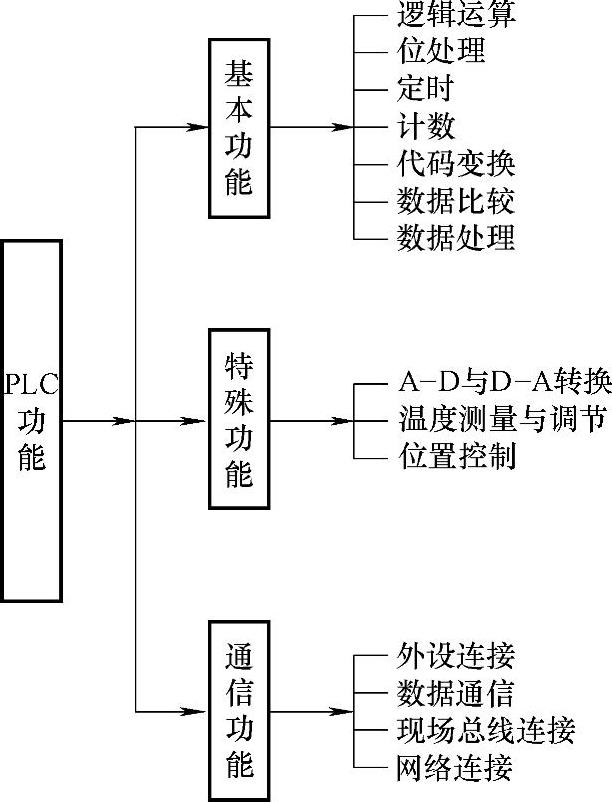

PLC的主要功能如图2.1-1所示。

1)基本功能。逻辑控制功能是PLC的基本功能。从本质上说,这是一种以计算机二进制“位”运算为基础,按照程序要求,通过对开关量信号(如按钮、行程开关、接触器触点等)的逻辑运算处理,控制执行元件(如指示灯、电磁阀、接触器线圈等)通/断的功能。在早期的PLC上,顺序控制所需要的定时、计数功能需要通过定时模块与计数模块实现,但目前它们已成为PLC的基本功能之一。此外,逻辑控制中常用的代码转换、数据比较与处理等也是PLC基本功能。

2)特殊控制功能。在PLC上,除基本逻辑处理外的其他功能称为特殊功能,如模-数(A-D)转换、数-模(D-A)转换、温度/流量/压力的调节与控制、速度/位置的控制等,这些特殊控制功能一般需要通过PLC的特殊功能模块实现。A-D转换与D-A转换多用于过程控制与闭环调节系统。通过特殊功能模块与功能指令,PLC可以对过程控制中的温度、压力、流量、速度、位移、电压、电流等连续变化的物理量进行数字化处理,并通过相应的运算(如PID)实现闭环自动调节。PLC的速度/位置控制一般是通过速度/位置控制模块实现,它以模拟量/脉冲的形式输出,可通过变频器、伺服驱动器实现闭环速度与位置控制。

3)网络通信功能。随着信息技术的发展,网络与通信在工业控制中已越来越重要。PLC早期的通信一般局限于PLC与外设(编程器或编程计算机等)间的简单通信,当代PLC不仅可进行PLC与外设间的通信,而且可以在PLC与PLC间、PLC与其他工业控制设备之间、PLC与上位机之间、PLC与工业网络间通信,通过现场总线、网络总线组成系统,PLC可以方便地进入工厂自动化系统。

图2.1-1 PLC功能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。