一、编程准备

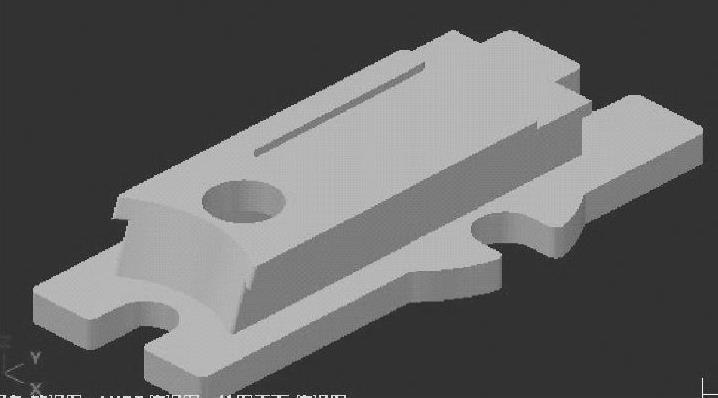

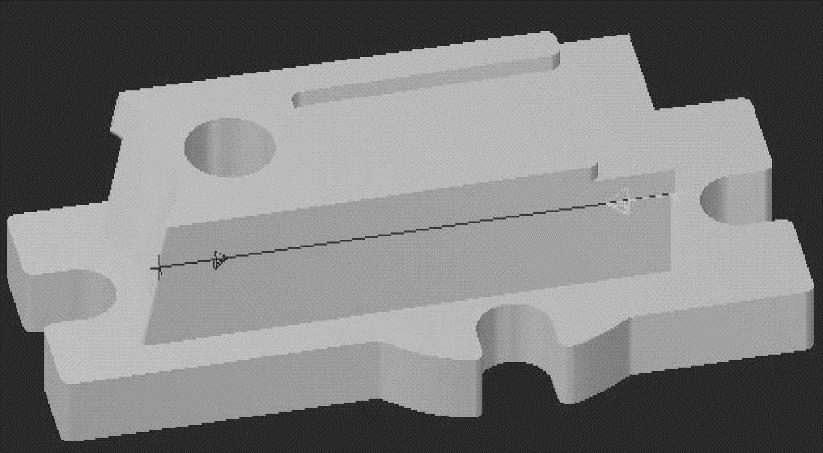

机用虎钳的装配图和零件图均已在NX软件中设计完成,使用Mastercam X6文件菜单中的打开文件功能。单击对话框右下角的文件类型,选择“Unigraphics/NX文件(∗.PRT)”即可打开base.prt文件,如图6-7所示。单击图形着色图标 后单击等角视图图标

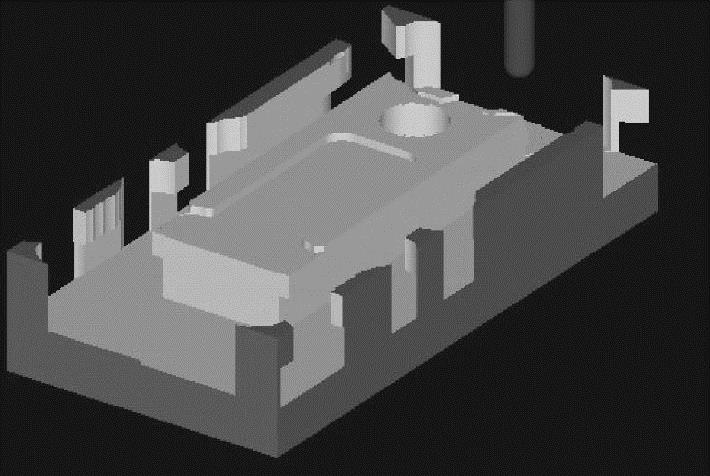

后单击等角视图图标 可以直观地观察导入的模型,如图6-8所示。然后可以保存为BASE.MCX-6文件。

可以直观地观察导入的模型,如图6-8所示。然后可以保存为BASE.MCX-6文件。

图6-7 导入零件到Mastercam

图6-8 导入的基座零件的等视图

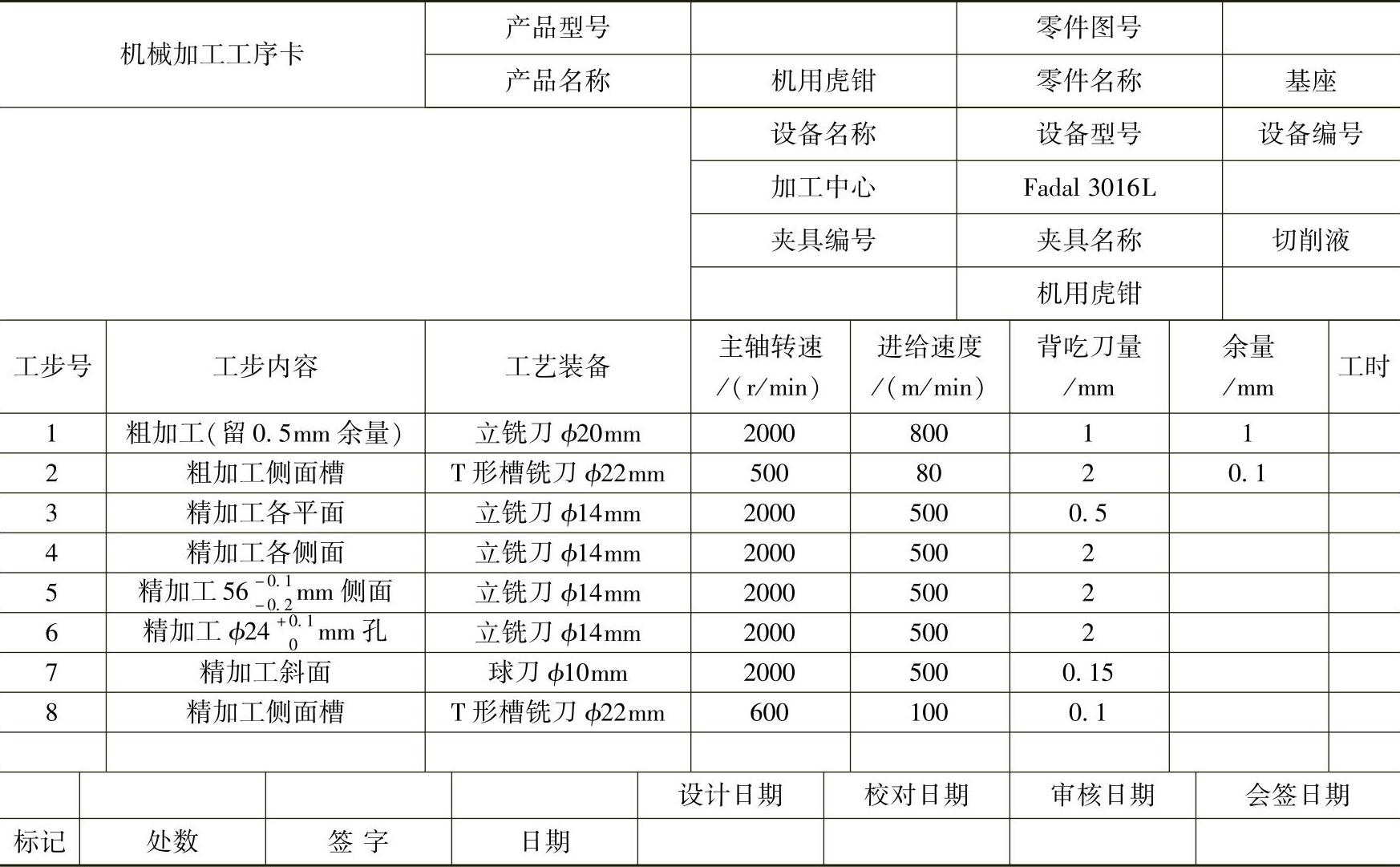

二、上半轮廓加工工序

基座上半轮廓需要加工的主要内容有凸台、侧面、侧面凹槽、斜面,为此制定如表6-3所示的上半轮廓的加工工序卡。

表6-3 机用虎钳件基座上半轮廓加工工序卡

三、上半轮廓加工程序

1.辅助和准备设置

单击菜单“刀具路径(T)”中的 ,定义毛坯尺寸显示如图6-9所示。模式定义界面,单击

,定义毛坯尺寸显示如图6-9所示。模式定义界面,单击 ,软件会自动以最小包含的方式计算毛坯的大小,再分别将X,Y,Z改为220、110、45的毛坯尺寸,同时将素材原点中的Z改成39,在零件顶面留1mm的毛坯余量。

,软件会自动以最小包含的方式计算毛坯的大小,再分别将X,Y,Z改为220、110、45的毛坯尺寸,同时将素材原点中的Z改成39,在零件顶面留1mm的毛坯余量。

图6-9 素材模式

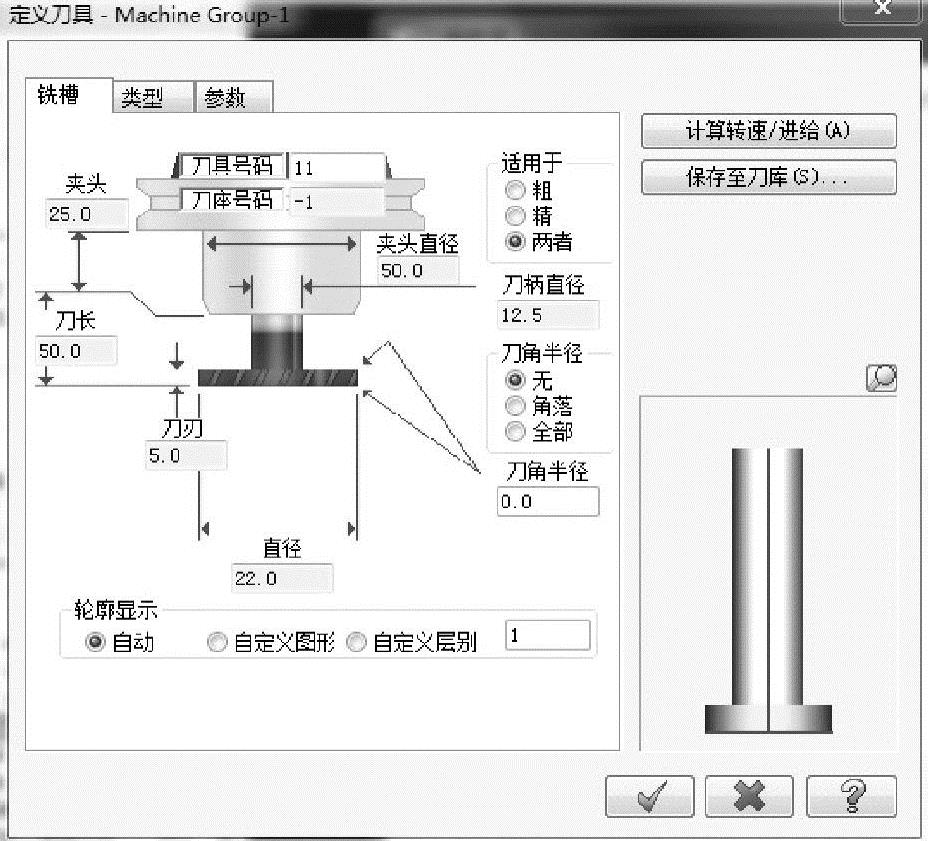

单击菜单“刀具路径(T)”中的 进行刀具管理,如图6-10所示。可以通过右上方的选项切换显示刀具的内容。在空白处单击右键可以定义新刀具,选择类型后定义刀具相关尺寸,如图6-11所示。

进行刀具管理,如图6-10所示。可以通过右上方的选项切换显示刀具的内容。在空白处单击右键可以定义新刀具,选择类型后定义刀具相关尺寸,如图6-11所示。

图6-10 刀具管理

图6-11 定义新刀具

2.粗加工刀具路径的生成

在定义材料和刀具后开始选择加工类型和参数,产生具体加工刀具路径。此零件外形方正,所以可以通过单击菜单“刀具路径(T)”中的 选择平行铣削加工的粗加工方式。

选择平行铣削加工的粗加工方式。

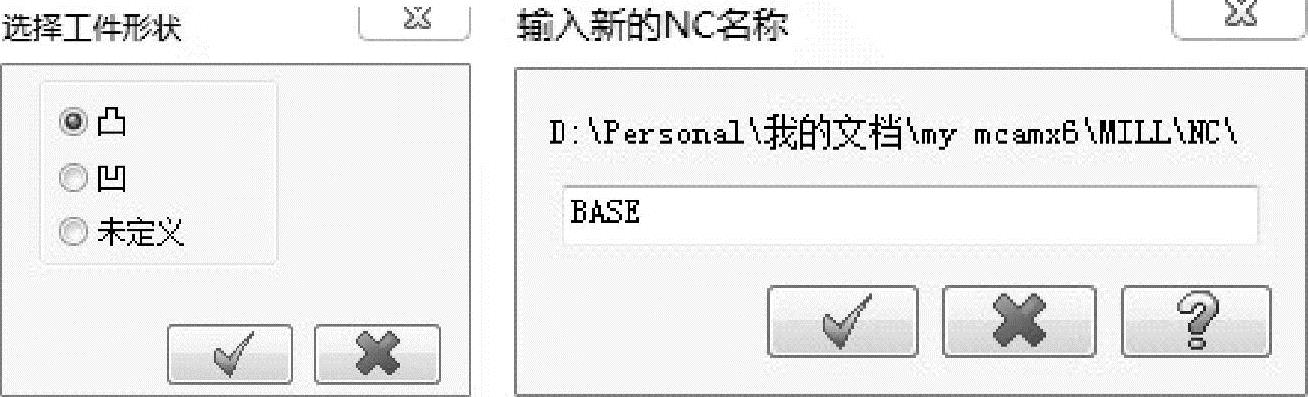

该零件在其上半部主要是凸台,在选择工件形状对话框中点选“凸”。下一步输入新的NC名称时,可以使用其默认名称,如图6-12所示。

图6-12 平行铣削加工对话框

下一步根据软件提示选择加工曲面。直接单击工件表面即可,如图6-13所示。单击绿色的结束选择图标 。

。

图6-13 点选工件表面

没有特别要求可以再在弹出的刀具路径的曲面选取中直接单击确认,如图6-14所示。

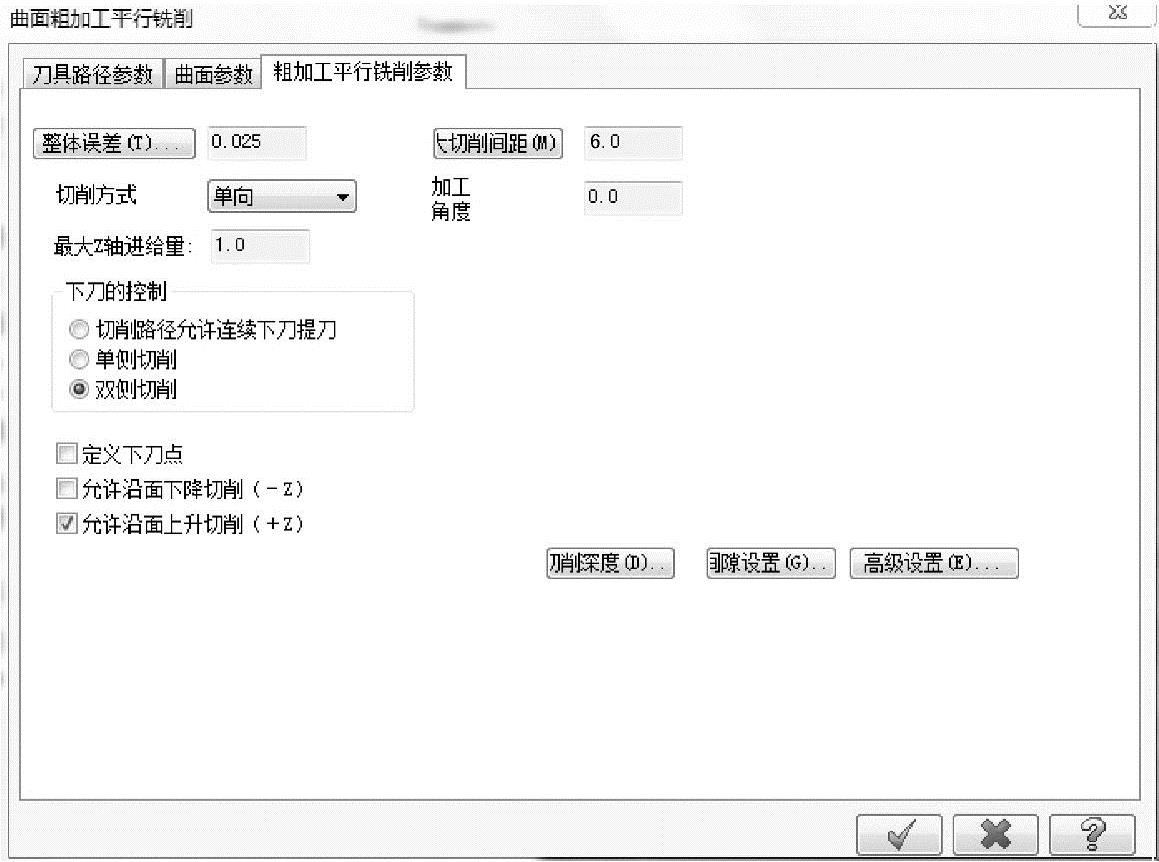

在“刀具路径参数”选项卡中选择刀具T2D20,单击Coolant把其中的Flood变成On状态打开切削液。根据制定好的工艺数据,进给速度填800,主轴转速填2000,下刀速率可填200;“曲面参数”选项卡中将加工面预留量填写1;“粗加工平行铣削参数”选项卡中将最大切削间距改为6,为刀具直径的1/3左右,根据制定好的工艺数据将最大Z轴进给量改成1,如图6-15所示。

图6-14 刀具路径的曲面选取

图6-15 曲面粗加工平行铣削参数设置

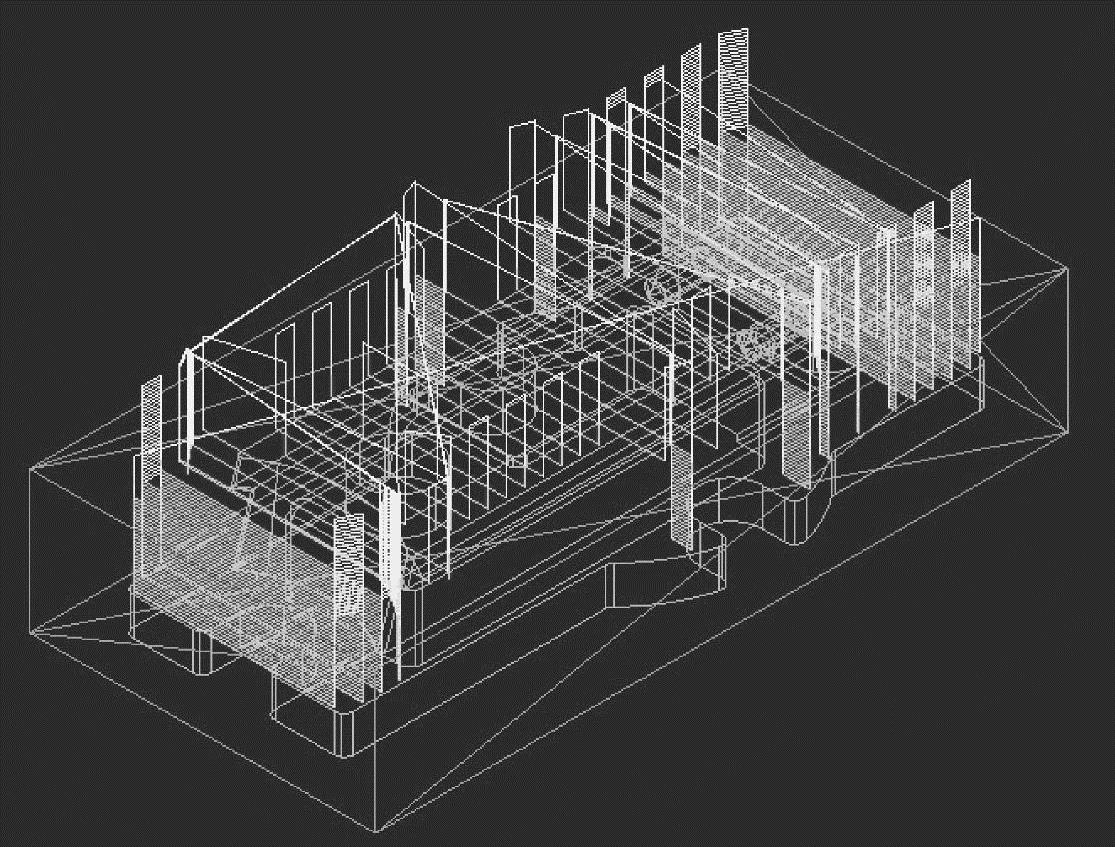

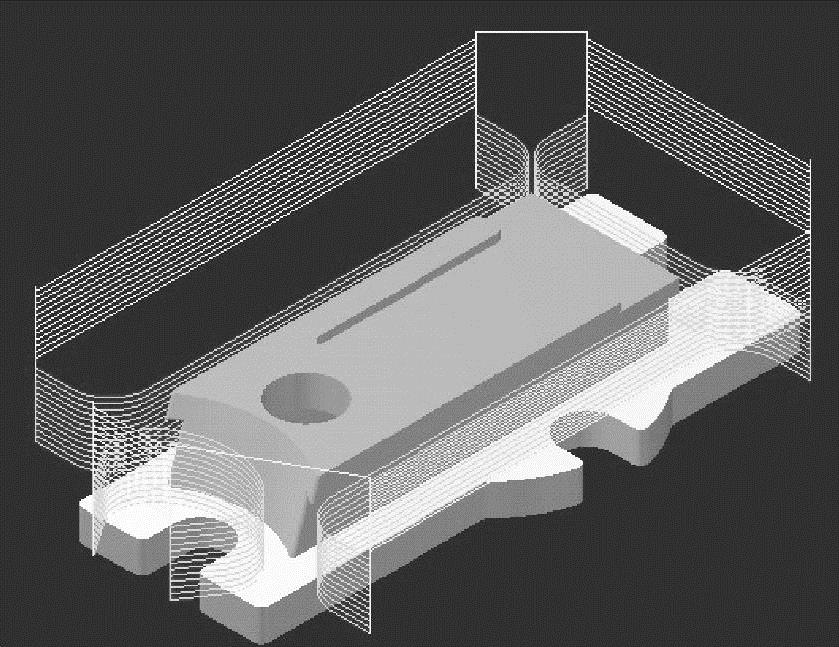

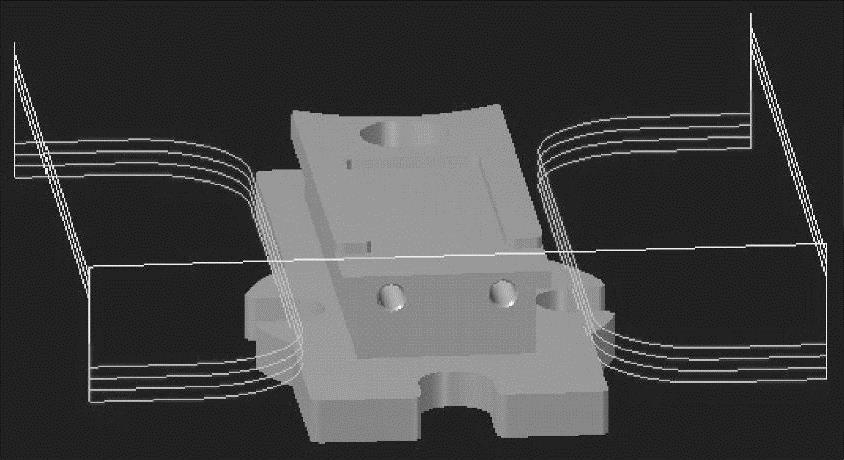

在单击确认后,经过软件的计算得到如图6-16所示的刀具路径。

图6-16 计算得到的刀具路径

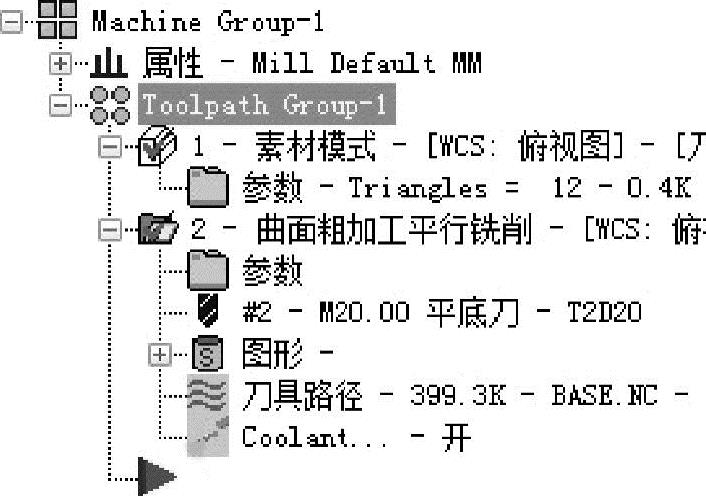

在刀具操作管理器中,单击Toolpath Group-1可以选中其下属各项目,各项目前面会出现蓝色对勾表示选中,然后再按“Alt+T”快捷键可以切换显示与隐藏,将毛坯和粗加工刀具路径隐藏,可以便于后面的操作,如图6-17所示。

3.精加工各侧面

单击菜单“刀具路径(T)”中的 ,在弹出的“串联”选项上方选择“3D”实体选择方式,再选择左边上方“边界(E)”方式,如图6-18所示。单击零件上的边界,注意单击

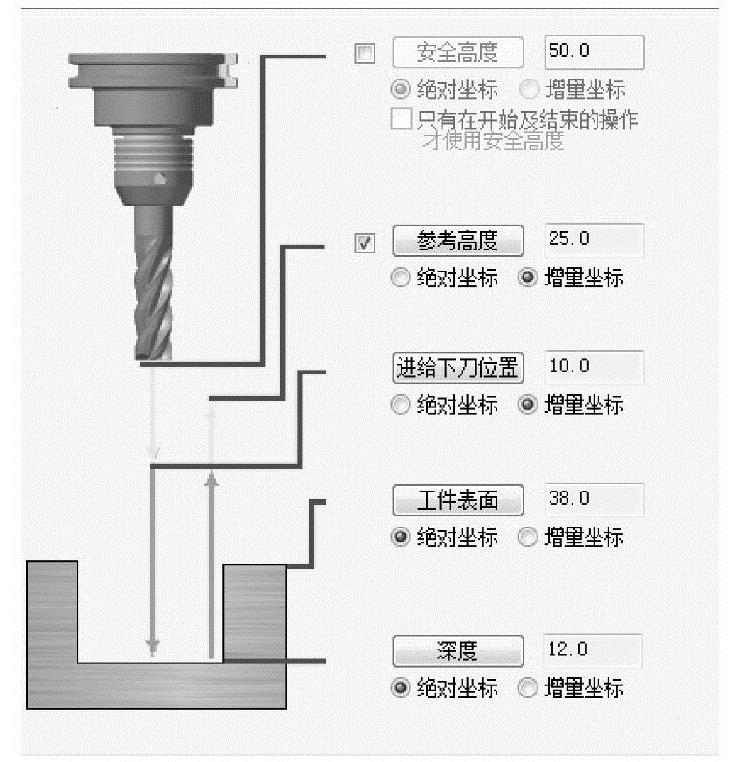

,在弹出的“串联”选项上方选择“3D”实体选择方式,再选择左边上方“边界(E)”方式,如图6-18所示。单击零件上的边界,注意单击 可以切换边界上的箭头方向。在“共同参数设置”对话框中单击零件的表面选择绝对坐标,设置工件表面和深度数值,如图6-19所示。

可以切换边界上的箭头方向。在“共同参数设置”对话框中单击零件的表面选择绝对坐标,设置工件表面和深度数值,如图6-19所示。

图6-17 刀具操作管理器中项目的点选

图6-18 “串联选项”对话框

图6-19 “共同参数设置”对话框

零件上的边界与方向箭头如图6-20所示。

单击确认后Mastercam计算出如图6-21所示的各侧面加工刀具路径。

图6-20 零件上的边界与方向箭头

图6-21 侧面精加工刀具路径

4.精加工各平面

单击菜单“刀具路径(T)”中的 ,在弹出的“串联”选项上方选择“3D”实体选择方式,再选择左边中间“实体面(A)”方式。单击中间的凹槽面,单击确认后Mastercam计算出如图6-22所示的凹槽面精加工刀具路径。

,在弹出的“串联”选项上方选择“3D”实体选择方式,再选择左边中间“实体面(A)”方式。单击中间的凹槽面,单击确认后Mastercam计算出如图6-22所示的凹槽面精加工刀具路径。

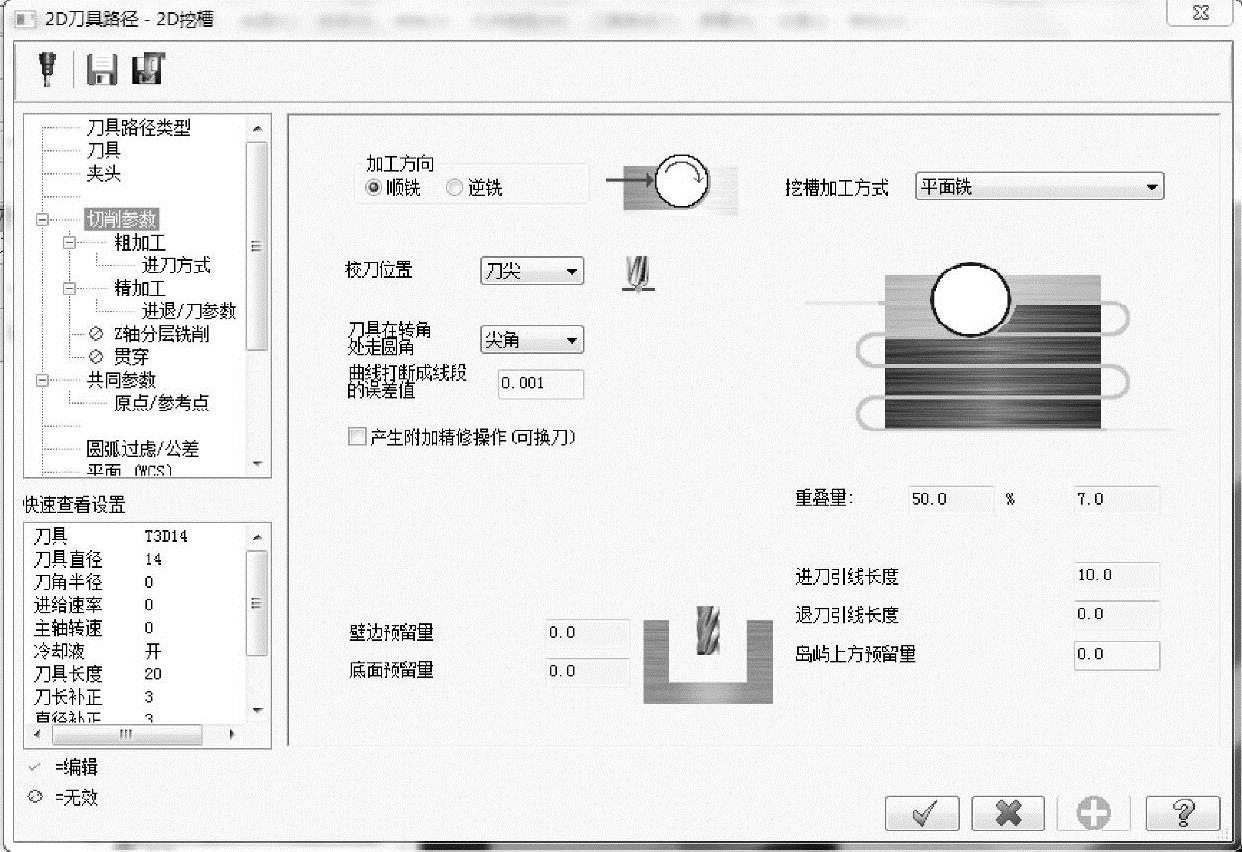

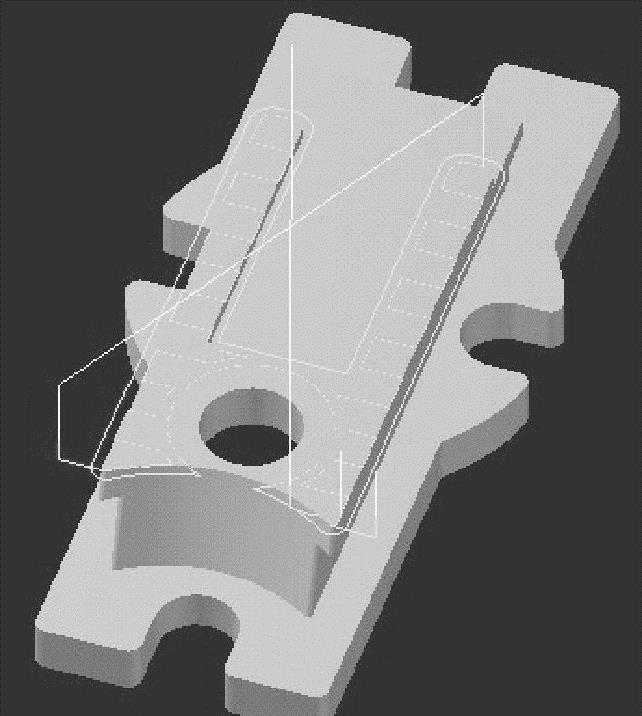

单击菜单“刀具路径(T)”中的 ,在弹出的“串联”选项上方选择“3D”实体选择方式,再选择左边中间“实体面(A)”方式。单击零件的上表面后确定,然后单击“2D刀具路径-2D挖槽”对话框中的“切削参数”选项卡,在右侧挖槽加工方式中选择“平面铣”如图6-23所示。单击确认后Mastercam计算出如图6-24、图6-25所示的2D挖槽平面铣加工刀具路径。

,在弹出的“串联”选项上方选择“3D”实体选择方式,再选择左边中间“实体面(A)”方式。单击零件的上表面后确定,然后单击“2D刀具路径-2D挖槽”对话框中的“切削参数”选项卡,在右侧挖槽加工方式中选择“平面铣”如图6-23所示。单击确认后Mastercam计算出如图6-24、图6-25所示的2D挖槽平面铣加工刀具路径。

图6-22 凹槽面精加工刀具路径

图6-23 “2D刀具路径-2D挖槽”对话框

(https://www.xing528.com)

(https://www.xing528.com)

图6-24 顶面-2D挖槽平面铣刀具路径

图6-25 底板上表面-2D挖槽平面铣刀具路径

5.精加工侧面保证尺寸精度

该零件56-0.1-0.2mm尺寸是一个需要保证精度的尺寸,可以在前面加丁的基础上再进行一次该尺寸的外形铣削。注意精加工时余量已经很小,所以在切削参数-Z轴分层铣削参数选择时,可以适当变大,如可以选择4mm。需要注意的是在切削参数的壁边预留量中填写-0.07mm已达到公差,如图6-26所示。

侧面尺寸的精加工刀具路径如图6-27所示。

图6-26 切削参数中的预留量选项

6.孔的粗精加工

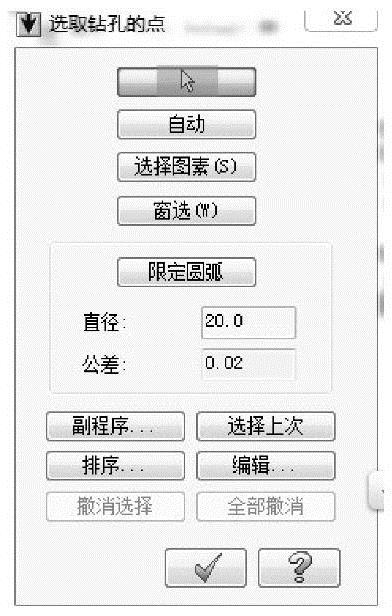

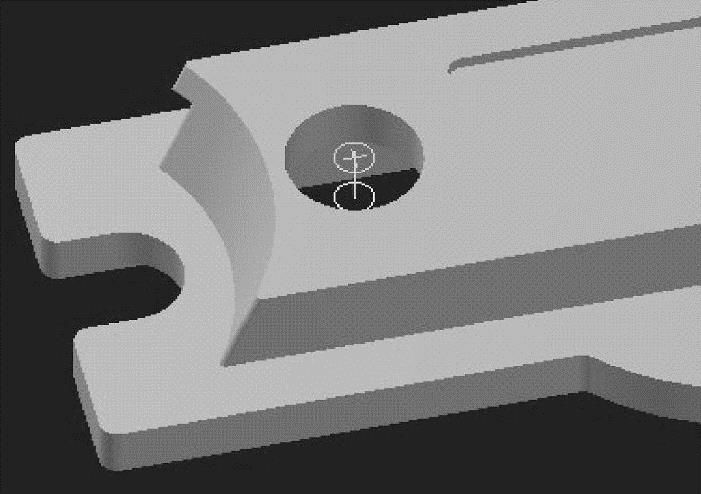

孔的尺寸是ϕ24+0.100mm,精度要求一般,采用先钻孔后铣孔的方式加工完成。第一步打孔,单击菜单“刀具路径(T)”中的 ,弹出“选取钻孔的点”对话框,直接单击选中孔口,如图6-28所示。

,弹出“选取钻孔的点”对话框,直接单击选中孔口,如图6-28所示。

图6-27 侧面尺寸的精加工刀具路径

图6-28 “选取钻孔的点”对话框

刀具路径选择中选择钻头,选择好刀具T9D7。钻孔和全圆铣削的刀具路径类型如图6-29所示。

图6-29 钻孔和全圆铣削的刀具路径类型

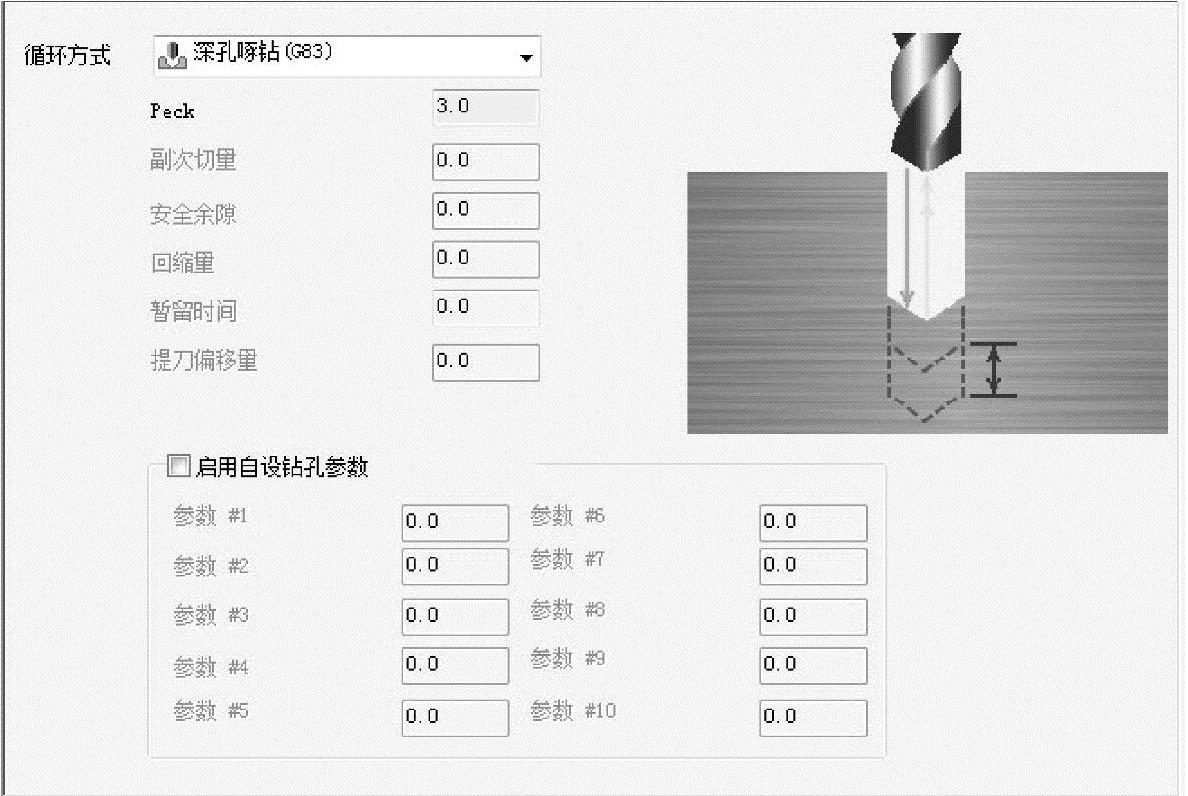

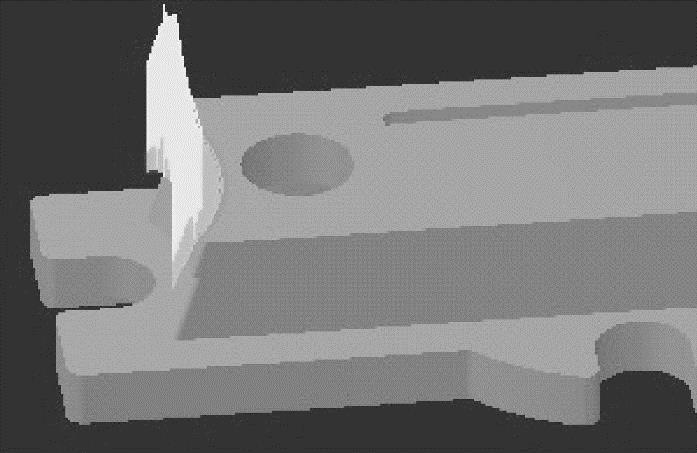

在切削类型中可以选择深孔啄钻,每次啄深3mm,如图6-30所示。然后单击确认软件会自动计算出钻孔的刀具路径,如图6-31所示。

同样用钻孔操作,用全圆铣削的方式对该孔进行精加工。在切削参数中填写壁边预留量0.03mm以达到公差。

图6-30 切削参数

7.精加工斜面

单击菜单“刀具路径(T)”中的曲面精加工(F)子菜单中的 ,单击要加工的曲面,单击要使用的刀具。

,单击要加工的曲面,单击要使用的刀具。

如图6-32所示,“曲面精加工等高外形”加工参数设置中,Z轴最大进给量填写刀具步距,一般可以填写0.1~0.2mm,这里填写的0.2mm,确认后软件计算出曲面精加工的刀具路径,如图6-33所示。

图6-31 钻孔刀具路径

图6-32 “曲面精加工等高外形”加工参数设置

8.精加工侧槽面

零件侧面的两个凹槽,为了减少装夹次数,采用的是T形槽铣刀进行加工。T形槽铣刀形状比较特殊,是装配于铣床上用于铣削工件T形凹槽、侧面凹槽的刀具,如图6-34所示。T形槽铣刀又叫T形铣刀、半圆铣刀、键槽铣刀等,可以完美地加工T形凹槽。

刀具路径的设置方法参考外形精加工的操作。需要注意的是在共同参数设置对话框中,单击零件的表面选择绝对坐标,单击槽的上表面减去一个切削刃厚度,在这里是-5mm,而深度数值则选在槽的下表面。T形槽铣刀加工侧凹槽面的刀具路径如图6-35所示。

图6-33 曲面精加工刀具路径

图6-34 T形槽铣刀示意图及尺寸规格

图6-35 T形槽铣刀加工侧凹槽面的刀具路径

9.程序的仿真

在零件形状比较复杂的情况下,为了确保程序的安全,一般需要对生成的刀具路径进行检查。主要检查的内容有加工过程中的过切或欠切、刀具与机床和工件的碰撞问题。Master-cam的加工验证功能可以很好地解决这一问题。通过对一系列切削加工过程的仿真,可以观察加工时刀具的运动情况,如果通过验证功能在加工之前发现程序中的问题,可以及时进行参数的修改,以避免问题的发生。

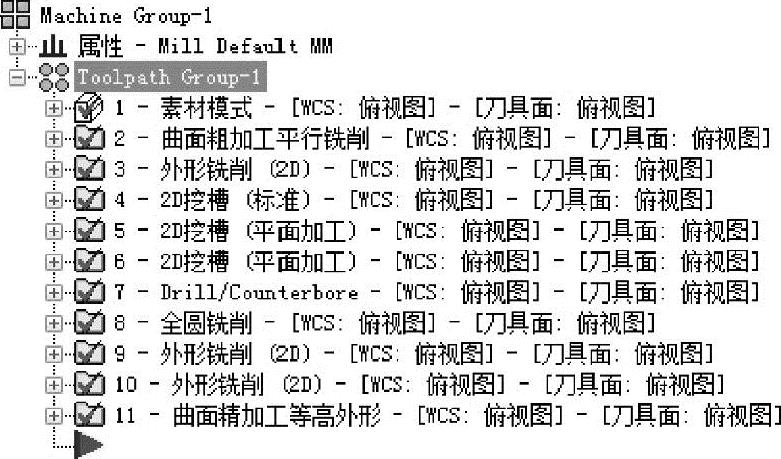

具体操作如下。在“刀具操作管理器中”单击Toolpath Group-1,这样可以选中所有下属的操作内容作为要验证的操作,如图6-36所示。如果有必要可以按住ctrl键后单击需要的操作内容。

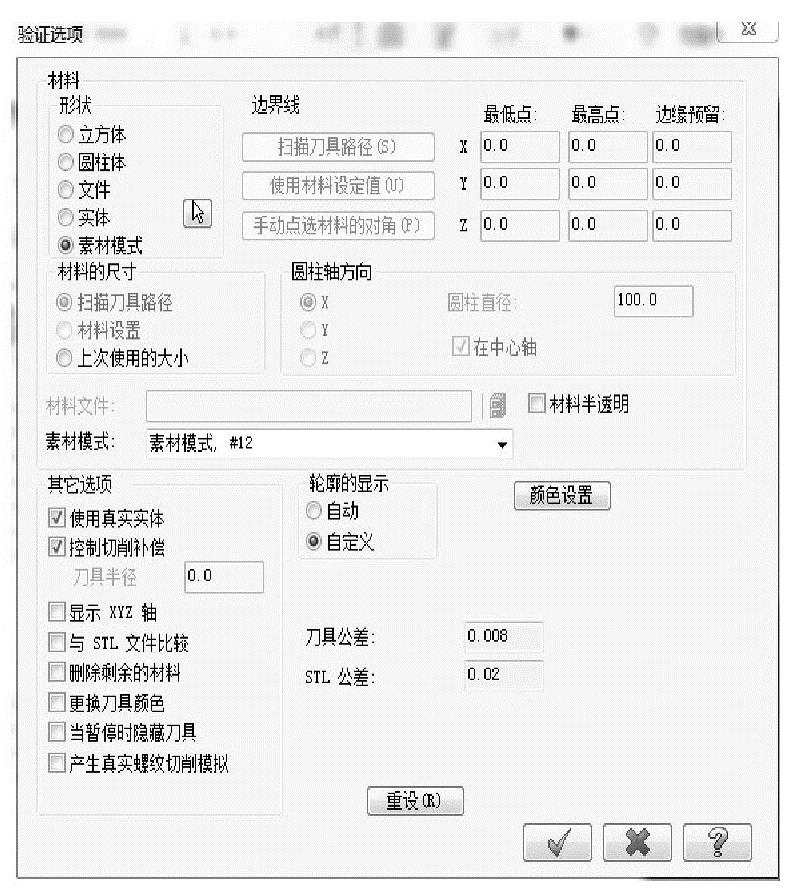

然后在图标 中单击G1左边的图标,对所选中的操作内容进行验证。“验证”对话框如图6-37所示。“验证选顶”对话框如图6-38所示。

中单击G1左边的图标,对所选中的操作内容进行验证。“验证”对话框如图6-37所示。“验证选顶”对话框如图6-38所示。

图6-36 操作列表

图6-37 “验证”对话框

图6-38 “验证选项”对话框

首先单击 打开“验证选项”对话框,将其中的材料改为素材模式,以之前定义的素材为验收中的材料尺寸大小。然后单击

打开“验证选项”对话框,将其中的材料改为素材模式,以之前定义的素材为验收中的材料尺寸大小。然后单击 确认,再单击

确认,再单击 开始验证。验证结果如图6-39所示。

开始验证。验证结果如图6-39所示。

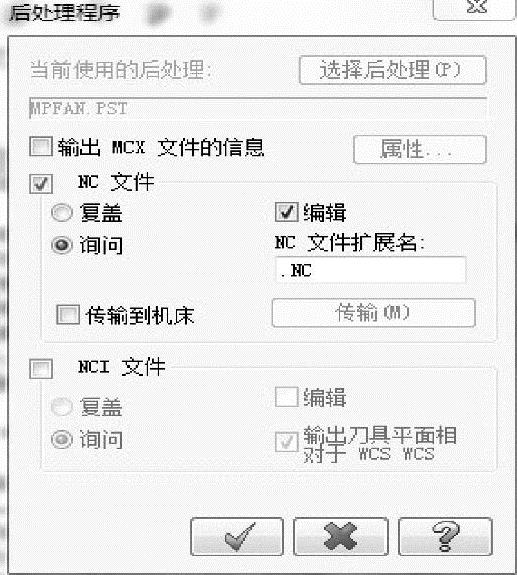

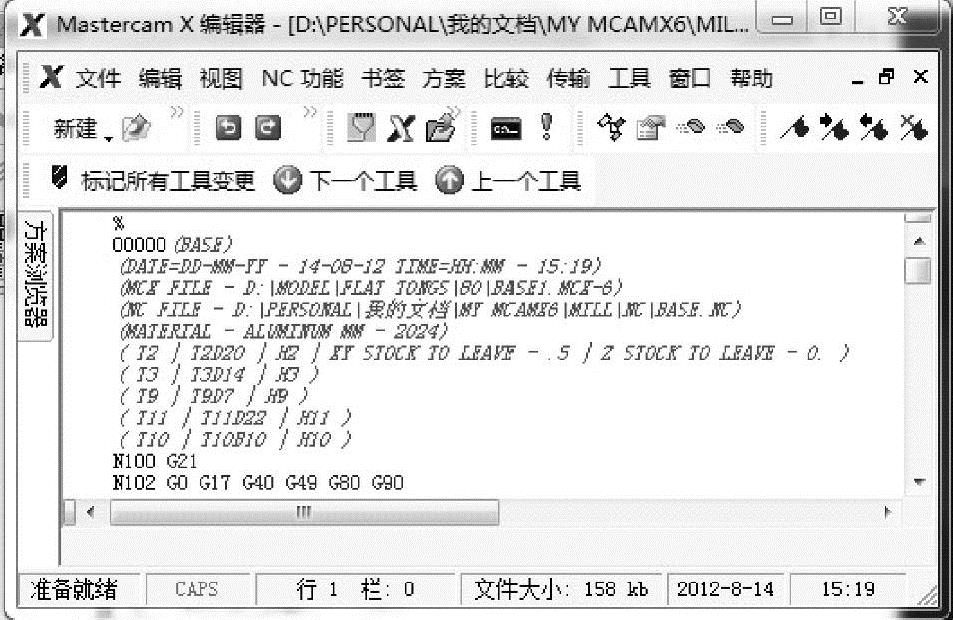

10.后处理

后处理是数控编程软件中不可或缺的一部分,其主要作用就是将软件中形成的刀具路径转化为机床所认识的G指令和M指令。不同的数控系统有不同的功能代码,也就有不同的指令,那么相同的刀具路径对于不同的机床和不同的数控系统,就会形成不同的程序代码。但是这些不同的代码,通过机床的解码器的处理之后,都会生成同样的刀具路径。

在Mastercam的 中单击“G1”,后处理已选择的操作。“后处理程序”对话框如图6-40所示。后处理的结果如图6-41所示。

中单击“G1”,后处理已选择的操作。“后处理程序”对话框如图6-40所示。后处理的结果如图6-41所示。

图6-39 验证结果

图6-40 “后处理程序”对话框

在准备好坐标系、刀具后,就可以通过有线DNC或者CF卡DNC的方式传输给机床进行加工。

图6-41 后处理的结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。