一、装配图分析

1.结构和零件材料分析

通过装配图的物料清单(Bill of Material,BOM),可以看到该机用虎钳由10种共20多个零件和标准件装配而成。其中活动钳口③形状比较复杂,上表面由多个曲面构成,下表面槽与固定钳口有个间隙配合的装配关系,通过丝杠带动活动钳口滑动完成机用虎钳的夹紧。零件①②③为主要要加工的零件,零件④⑥⑦⑧制造相对比较容易,零件⑤需要数控车床加工,零件⑨⑩为标准件不需要加工。

2.材料与毛坯

机用虎钳件基座零件的材料为亚克力(Acrylic),该材料是硬而脆的塑料,具有一定的塑性,容易形成带状切屑,其切削过程与切削塑性金属类似。此零件采用的是220mm×110mm×45mm的亚克力块作为毛坯。

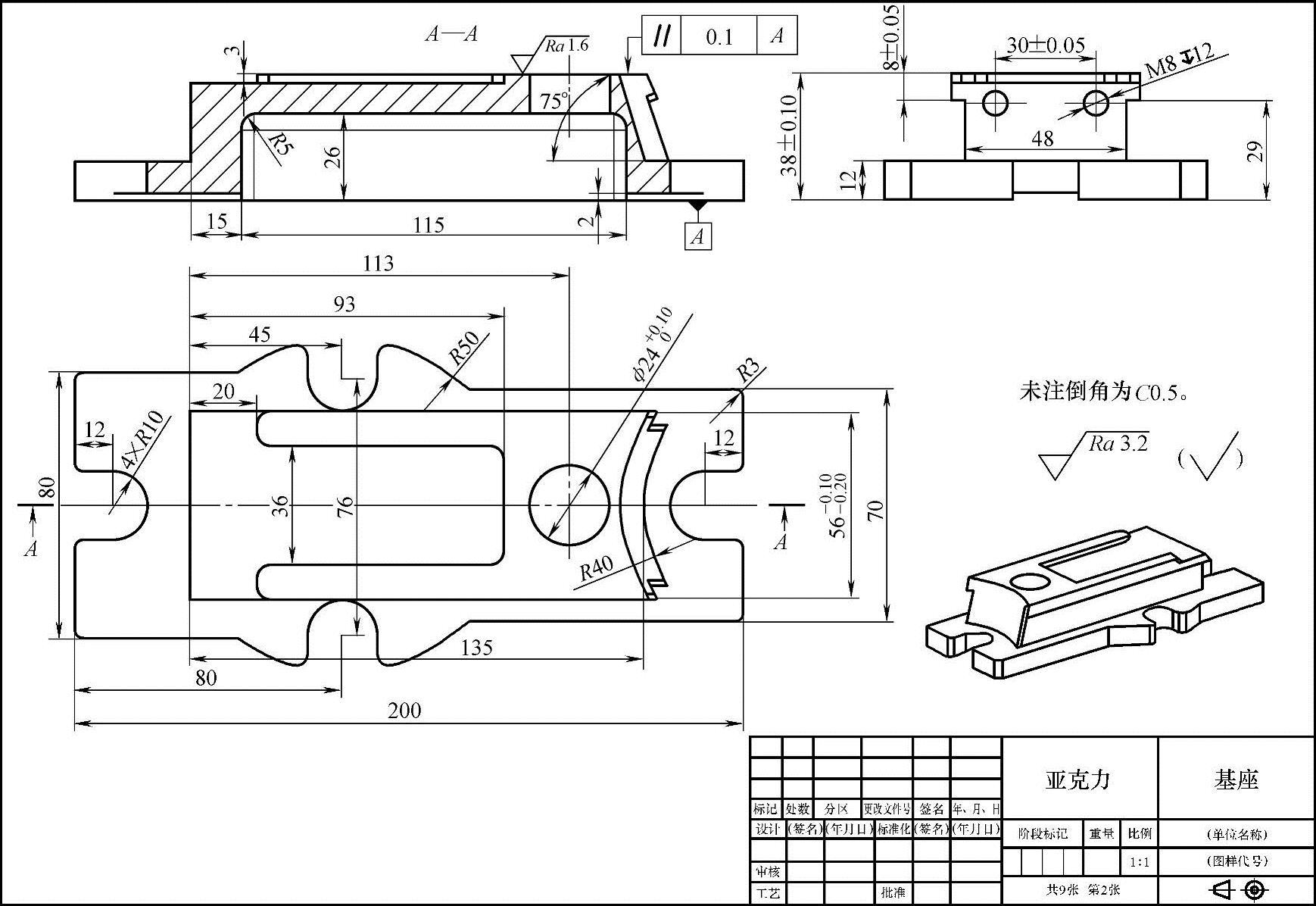

3.主要技术要求

该零件的尺寸公差有5处、几何公差1处。孔位尺寸1处有±0.05mm的位置精度要求;ϕ24mm孔的上极限偏差为0.1mm,下极限偏差为0;顶部宽度尺寸56mm的上极限偏差为-0.1mm,下极限偏差为-0.2mm;此外还有两处高度方向的尺寸公差,即8±0.05mm和38±0.1mm。顶面与底面有平行度要求,其平行度公差要求在0.1mm以内;顶面为滑动配合面,有Ra1.6μm的表面粗糙度要求。

图6-3 机用虎钳基座零件图

二、工艺准备

1.数控设备的选择

根据该零件的形状和尺寸,且考虑到生产批量较小,零件需要轮廓加工、点位加工和曲面加工,需要多种类型和规格的刀具,故选择在加工中心上完成该零件的加工。根据零件外形尺寸和精度要求,选择Fadal 3016L加工中心(图6-4)进行零件数控加工。

图6-4 Fadal 3016L加工中心

2.定位与装夹方式的选择

在单件和小批量生产的情况下,一般可选用通用夹具进行装夹。该零件的毛坯为块料,采用角固式机用虎钳(图6-5)进行装夹。该零件需要正反面两个方向进行三次装夹和加工。装夹时可以毛坯的侧面和底面作为工艺基准,根据零件的高度38mm和毛坯的高度45mm,夹持量足够。(https://www.xing528.com)

根据零件外形尺寸,选择钳口宽度125mm规格的机用虎钳进行装夹。三次装夹与加工安排如下:第一次装夹以毛坯两侧面和底面为粗基准进行定位,机用虎钳进行加紧,铣削零件上部,包括顶面、侧面、斜面。第二次装夹以顶面和侧面为精基准,用等高块进行垫高定位后,用机用虎钳夹紧,铣底面和基座内部的腔。第三次装夹以顶面和底面为精基准,用等高块进行垫高、机用虎钳夹紧,加工侧面上两个M8螺纹孔。

图6-5 125mm角固式机用虎钳

3.零件加工方案的制定

根据零件的材料、几何形状、表面质量要求、热处理状态、可加工性及加工余量等情况,本着提高经济性和生产率的原则,选择刚性好、寿命长的铣刀。

该零件顶面的表面粗糙度要求较高,应采用粗铣、精铣的加工方案,选择直径为ϕ50mm的镶片方肩铣刀加工;零件的凸台外轮廓加工公差等级为IT8,精度要求较高,采用粗铣、精铣加工方案,选择直径为ϕ20mm的高速钢立铣刀加工;各轮廓拐角处采用ϕ6mm的高速钢立铣刀加工;曲面采用B10的高速钢球头立铣刀加工;侧面的槽采用ϕ20mm×4mm×12mm×90mm的T形槽铣刀加工;M8螺纹孔采用钻头打底孔后丝锥攻螺纹。加工机用虎钳基座所选用的刀具如图6-6所示。

图6-6 加工机用虎钳基座所选用的刀具

为兼顾车间生产和教学需要,遵循保证尺寸精度和表面粗糙度、便于装夹定位、提高切削效率的加工工序确定原则,制定如表6-1所示的机用虎钳件基座零件的机械加工工艺过程卡。

表6-1 机用虎钳件基座零件的机械加工工艺过程卡

根据该零件的生产需要兼顾现有刀具,制定如表6-2所示的机用虎钳基座零件的加工刀具卡。

表6-2 机用虎钳基座零件的加工刀具卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。