一、程序编制基础

数控编程经历了手工编程、APT语言编程和交互式图形编程3个阶段。交互式图形编程就是通常所说的CAM软件编程。由于CAM软件自动编程具有速度快、精度高、直观性好、使用简便、便于检查和修改等优点,现已成为国内外数控加工普遍采用的数控编程方法。因此,在无特别说明的情况下,数控编程一般是指以CAD技术为前提的交互式图形编程。数控编程的核心是刀位点计算,对于复杂的产品,数控加工刀位点的人工计算十分困难,而CAD/CAM技术的发展为解决这一问题提供了有力的工具。CAM编程的一般步骤如图5-10所示。

图5-10 CAM编程的一般步骤

1.获得CAD零件信息

CAD模型是数控编程的前提和基础,任何CAM的程序编制必须由CAD零件为加工对象。获得CAD零件的方法通常有以下3种。

(1)打开CAD文件 如果某一文件是已经使用Mastercam X进行造型的,或者已经做过编程的文件,重新打开该文件,即可获得所需的CAD模型。

(2)直接造型 Mastercam X软件本身就是一个功能非常强大的CAD/CAM一体化软件,具有很好的造型功能,可以进行曲面和实体的造型。对于一些不是很复杂的工件,可以在编程前直接造型。

(3)数据转换 当模型文件是使用其他的CAD软件进行造型时,首先要将其转换成Mastercam X专用的文件格式(.mcx)。通过Mastercam X的文件转换功能,可以读取其他CAD软件所做的造型文件。Mastercam X提供了常用CAD软件的数据接口,并且有标准转换接口,可以转换的文件格式有IGES、STEP等。

2.加工工艺分析和规划

加工工艺分析和规划的主要内容包括:

1)加工对象的确定。

2)加工区域的规划。

3)加工工艺路线的规划。

4)加工工艺和加工方式的确定。

完成工艺分析后,应填写一张CAM数控加工工艺卡。完成了工艺分析及规划可以说是完成了CAM编程80%的工作量。同时,工艺分析的水平原则上决定了数控程序的质量。

3.CAD模型完善

CAD模型完善是指对CAD模型作适合于CAM程序编制的处理。由于CAD造型人员更多的是考虑零件设计的方便性和完整性,并不顾及对CAM加工的影响,所以要根据加工对象的确定及加工区域规划对模型作一些完善。通常有以下内容。

(1)坐标系的确定 坐标系是加工的基准,将坐标系定位于适合机床操作人员确定的位置,同时保持坐标系的统一。

(2)隐藏部分曲面 隐藏对加工不产生影响的曲面,按曲面的性质进行分色或分层。这样一方面看上去更为直观清楚;另一方面在选择加工对象时,可以通过过滤方式快速地选择所需对象。

(3)修补部分曲面 对于有不加工部位的存在所造成的曲面空缺部位,应该补充完整。如钻孔的曲面存在狭小的凹槽部位,应该将这些曲面重新做完整,这样获得的刀具路径规范而且安全。

(4)增加安全曲面 有些边缘曲面要进行适当地延长。

(5)对轮廓曲线进行修整 对于数据转换获取的数据模型,可能存在看似光滑的曲线其实也存在着断点,看似一体的曲面在连接处不能相交。要通过修整或者创建轮廓线构造出最佳的加工边界曲线。

(6)构建刀具路径限制边界 对于规划的加工区域需要使用边界来限制加工范围的,先构建出边界曲线。

4.加工参数设置

加工参数设置可视为对工艺分析和规划的具体实施,它构成了利用CAD/CAM软件进行数控编程的主要操作内容,直接影响数控程序的生成质量。参数设置的内容较多,其中:

1)切削方式设置用于指定刀具路径的类型及相关参数。

2)加工对象设置是指用户通过交互手段选择被加工的几何体或其中的加工分区、毛坯、避让区域等。

3)刀具及机械参数设置,是针对每一个加工工序选择适合的加工刀具并在CAD/CAM软件中设置相应的参数,包括主轴转速、进给速度、切削液控制等。

4)加工程序参数设置包括进退刀位置及方式、切削用量、行间距、加工余量、安全高度等。这是CAM软件参数设置中最主要的一部分内容。

5.刀具路径规划

在完成参数设置后,即可将设置结果提交给CAD/CAM系统进行刀具路径的计算。这一过程是由CAD/CAM软件自动完成的。

6.刀具路径仿真

为确保程序的安全性,必须对生成的刀具路径进行仿真校验,检查有无过切或者加工不到位情况,同时检查是否会发生与工件及夹具的干涉。仿真校验的方式有:

(1)直接查看 通过对视角的转换、旋转、放大、平移直接查看生成的刀具路径,适于观察其切削范围有无越界及有无明显异常的刀具轨迹。

(2)手工检查 对刀具轨迹进行逐步观察。

(3)实体模拟切削 进行仿真加工,直接在计算机屏幕上观察加工效果,这个加工过程与实际机床加工十分类似。

对检查中发现问题的程序,应调整参数设置重新进行计算,再作检验。

7.后处理

后处理实际上是一个文本编辑处理过程,其作用是将计算出的刀具路径(刀位运动轨迹)以规定的标准格式转化为数控代码并输出保存。

在后处理生成数控程序之后,还需要检查这个程序文件,特别对程序头及程序尾部分的语句进行检查,如有必要可以修改。这个文件可以通过传输软件传输到数控机床的控制器上,由控制器按程序语句驱动机床加工。

在上述过程中,编程人员的工作主要集中在加工工艺分析和规划、参数设置这两个阶段,其中工艺分析和规划决定了刀具路径的质量,参数设置则构成了软件操作的主体。

二、创意雕刻品加工程序的编制

1.编程准备

1)将UG软完成的造型保存副本为IGES格式。

2)打开Mastercam软件调入文件,对零件进行着色、辅助线、坐标、图层等相关设置,为加工做好准备。

3)根据上述工艺分析及加工车间具备的设备选择立式加工中心。

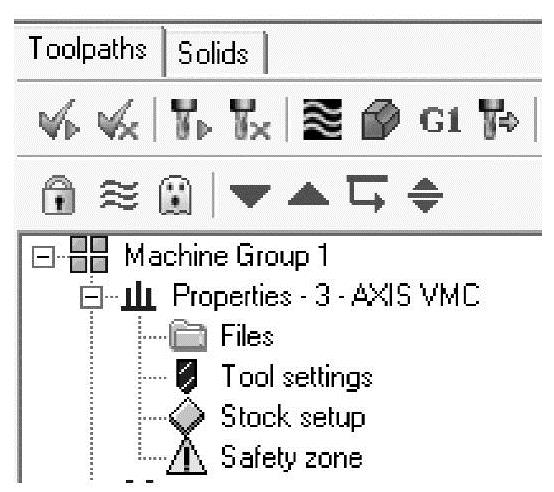

4)单击菜单栏 →

→ →

→ ,此时操作管理窗口“Toolpaths(刀具路径)”管理器中会出现如图5-11所示的“刀具路径”管理器。

,此时操作管理窗口“Toolpaths(刀具路径)”管理器中会出现如图5-11所示的“刀具路径”管理器。

图5-11 “刀具路径”管理器

图5-12 “材料设置”选项卡

2.设定毛坯尺寸

单击图5-11中的“Stock setup(材料设置)”,出现如图5-12所示“材料设置”选项卡。设置参数如图5-12所示,其余为默认设置。单击 按钮设定好毛坯尺寸。单击工具栏中按钮

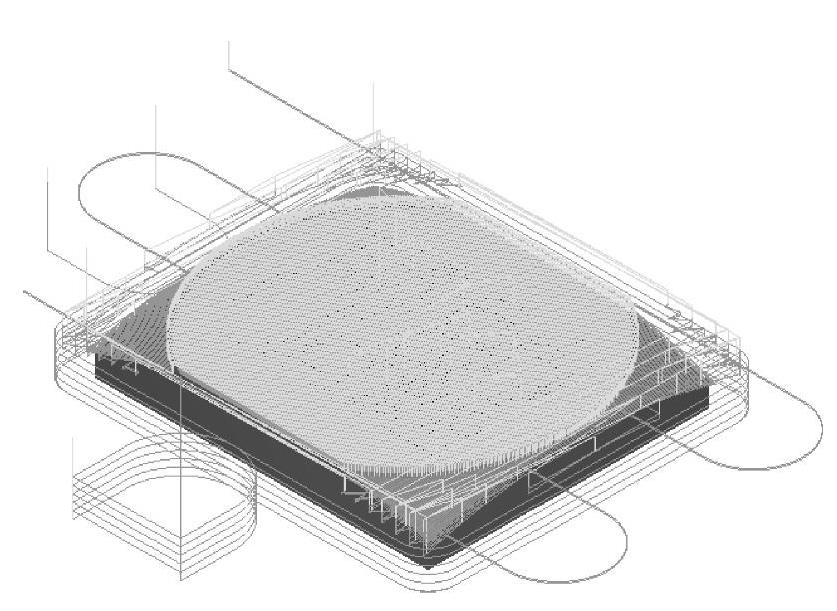

按钮设定好毛坯尺寸。单击工具栏中按钮 ,将视角设为等角视图,结果如图5-13所示,双点画线部分为毛坯外形。

,将视角设为等角视图,结果如图5-13所示,双点画线部分为毛坯外形。

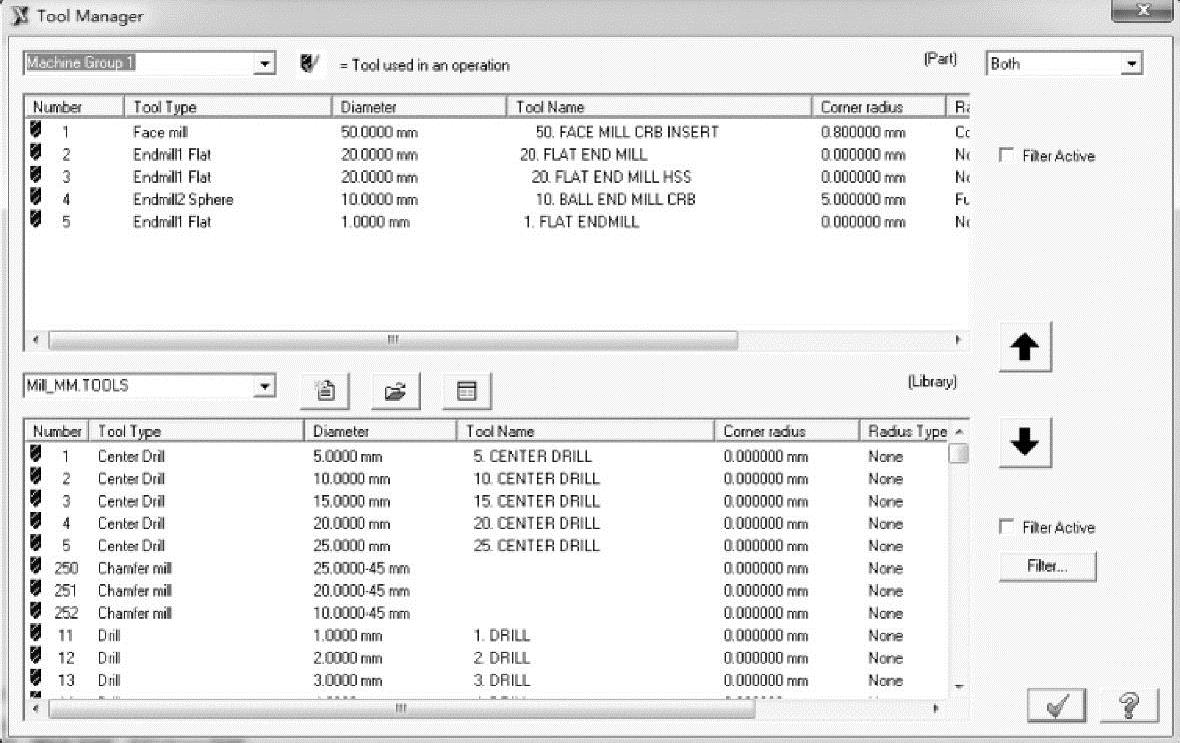

3.根据工艺卡,选择所需刀具

单击图5-11中的“Tool settings(刀具设置)”,进入“刀具设置”选项卡。选中 中的

中的 ;再单击菜单栏

;再单击菜单栏 →

→ ,出现“刀具”管理器后根据表5-2中所列刀具号依次选择所需刀具,结果如图5-14所示。

,出现“刀具”管理器后根据表5-2中所列刀具号依次选择所需刀具,结果如图5-14所示。

4.粗铣平面

单击下拉菜单 →

→ ,如图5-15所示;弹出“串联”对话框,如图5-16所示,使用默认选项

,如图5-15所示;弹出“串联”对话框,如图5-16所示,使用默认选项 “串联”选取图素,单击

“串联”选取图素,单击 按钮完成。

按钮完成。

图5-13 毛坯等角视图

弹出“面铣”对话框,在“Toolpath Parameters(刀具路径参数)”选项卡中进行刀具选择、刀具参数等设置,如图5-17所示;进入“Facing Parameters(平面加工参数)”选项卡中进行参数设置,如图5-18所示,单击 按钮完成。

按钮完成。

图5-14 “刀具”管理器

图5-15 “刀具路径”下拉菜单

图5-16 “串联”对话框

5.精铣平面(https://www.xing528.com)

精铣平面的设置步骤同粗铣平面参数设置类似,只要改变图5-17所示的“Feed rate”“Spindle”参数和图5-18所示的“Z stock to leave”参数。

6.粗铣长方体外轮廓

单击下拉菜单 →

→ ;弹出“串联”对话框,如图5-16所示。使用默认选项

;弹出“串联”对话框,如图5-16所示。使用默认选项 “串联”选取底边图素,单击

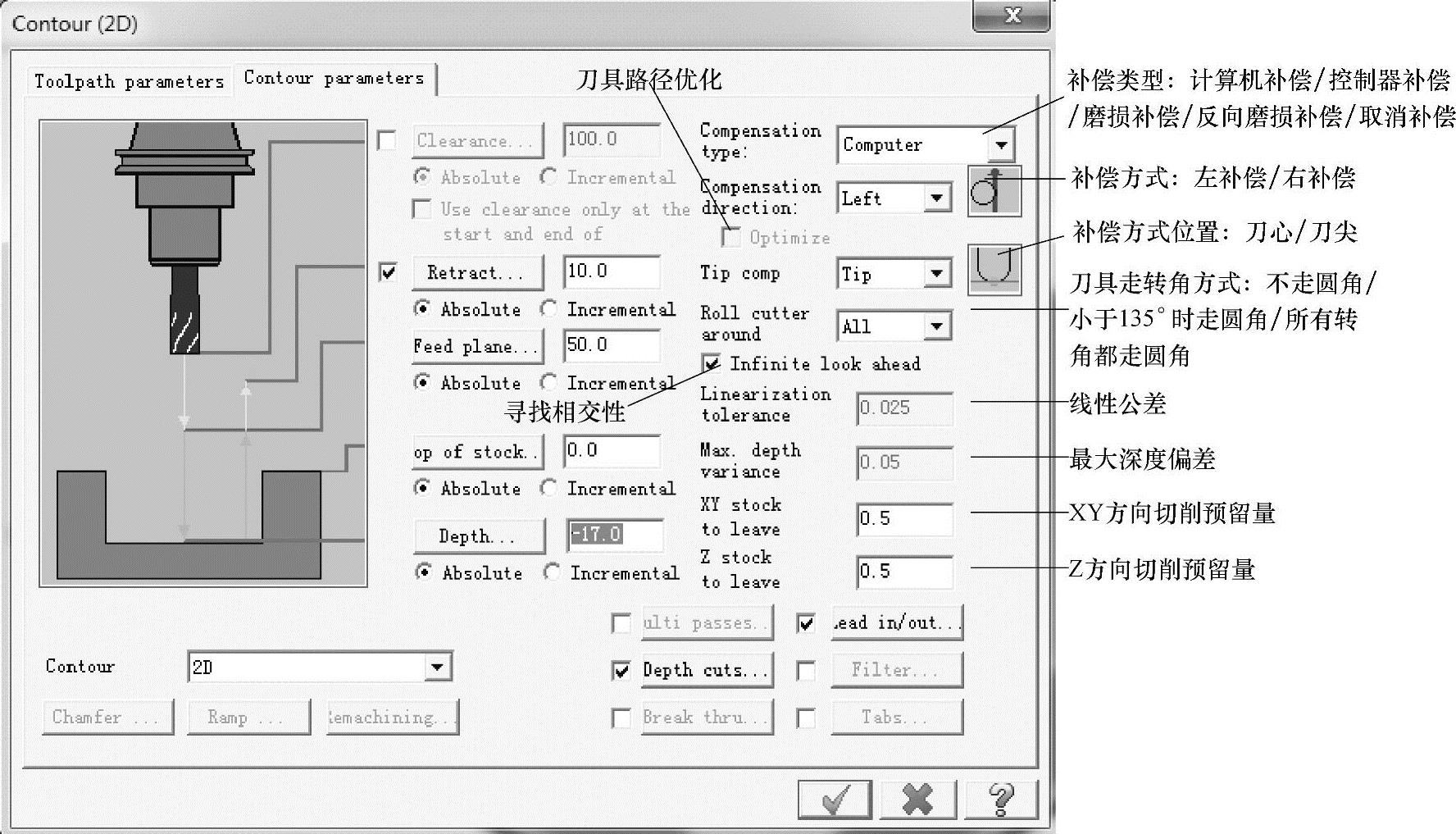

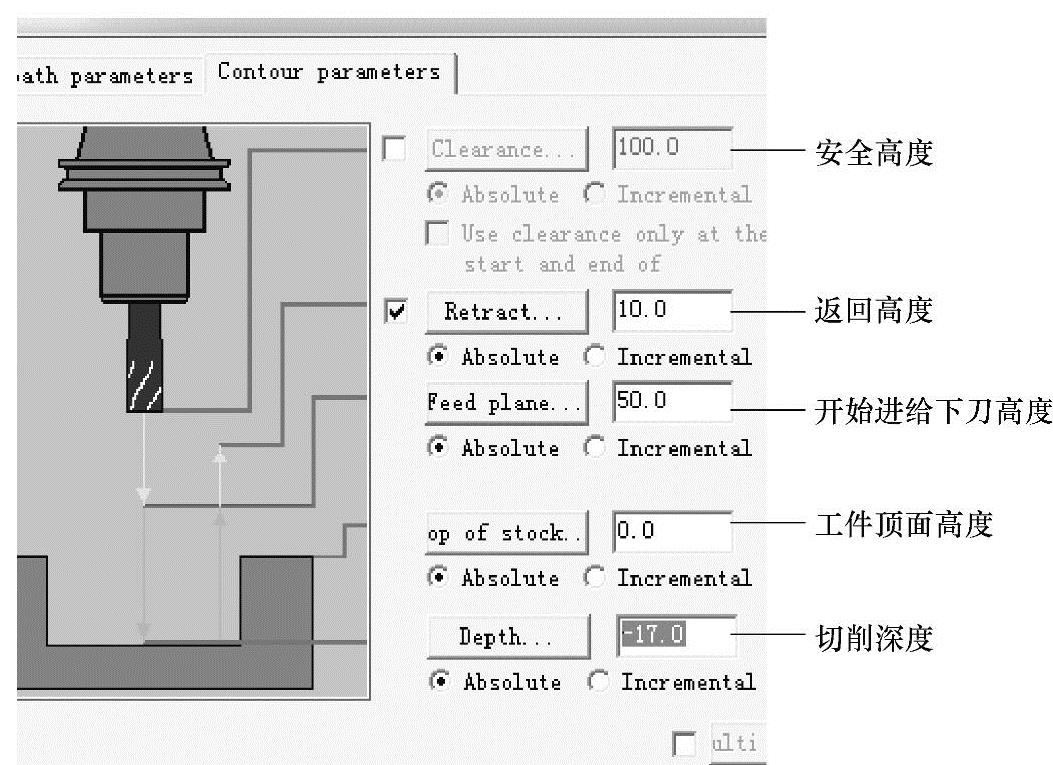

“串联”选取底边图素,单击 按钮完成。弹出“Contour(2D)-Toolpath Parameters(刀具路径参数)”对话框,如图5-19所示进行参数设置。进入“Contour Param-eters(外形加工参数)”选项卡,如图5-20所示进行参数设置,单击

按钮完成。弹出“Contour(2D)-Toolpath Parameters(刀具路径参数)”对话框,如图5-19所示进行参数设置。进入“Contour Param-eters(外形加工参数)”选项卡,如图5-20所示进行参数设置,单击 按钮完成。外形(2D)铣削-加工参数的详细注释如图5-21、图5-22所示。

按钮完成。外形(2D)铣削-加工参数的详细注释如图5-21、图5-22所示。

图5-17 “面铣-刀具路径参数”选项卡

图5-18 “面铣-平面加工参数”选项卡

7.精铣长方体外轮廓

精铣长方体外轮廓步骤同粗铣长方体外轮廓类似,只要改变图5-19所示中的刀具为3号刀、“Feedrate”“Spindle”参数和图5-20所示中的“XY stock to leave”、“Z stock to leave”参数,且去掉“Depth cuts(Z轴分层铣削)”的勾选。

图5-19 “外形(2D)铣削-刀具路径参数”选项卡

图5-20 “外形(2D)铣削-外形加工参数”选项卡

8.粗铣零件外凸曲面

单击下拉菜单 →

→ ,出现如图5-23所示的曲面粗加工的8种刀具路径,分别为平行刀具路径(Parallel)、放射刀具路径(Radial)、投影刀具路径(Project)、流线刀具路径(Flowline)、等高外形刀具路径(Contour)、残料刀具路径(Rest mill)、曲面挖槽刀具路径(Pocket)、钻削式刀具路径(Plunge)。根据该零件的结构特点,曲面粗加工可选用平行铣削加工方法。

,出现如图5-23所示的曲面粗加工的8种刀具路径,分别为平行刀具路径(Parallel)、放射刀具路径(Radial)、投影刀具路径(Project)、流线刀具路径(Flowline)、等高外形刀具路径(Contour)、残料刀具路径(Rest mill)、曲面挖槽刀具路径(Pocket)、钻削式刀具路径(Plunge)。根据该零件的结构特点,曲面粗加工可选用平行铣削加工方法。

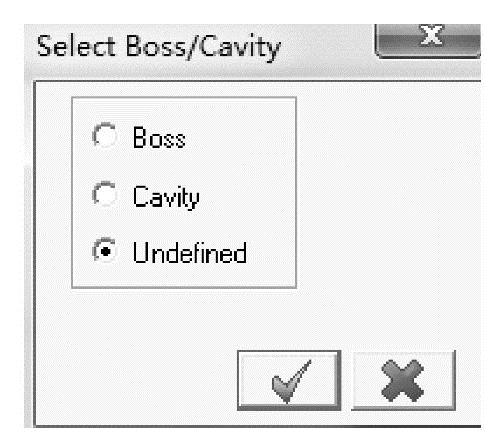

弹出“Select Boss/Cavity(选择工件形状)”对话框,如图5-24所示。有“Boss(凸)”“Cavity(凹)”和“Undefined(未定义)”3个选项,默认为未定义,单击 完成。选取所需加工曲面后,单击右上角

完成。选取所需加工曲面后,单击右上角 按钮结束选择,弹出“Toolpath/Surfaceselection(刀具路径/曲面选取)”对话框,如图5-25所示。如果曲面选择正确则单击

按钮结束选择,弹出“Toolpath/Surfaceselection(刀具路径/曲面选取)”对话框,如图5-25所示。如果曲面选择正确则单击 按钮完成,否则取消选择后重选。

按钮完成,否则取消选择后重选。

图5-21 外形(2D)铣削-加工参数注释(1)

图5-22 外形(2D)铣削-加工参数注释(2)

图5-23 曲面粗加工刀具路径

图5-24 “选择工件形状”对话框

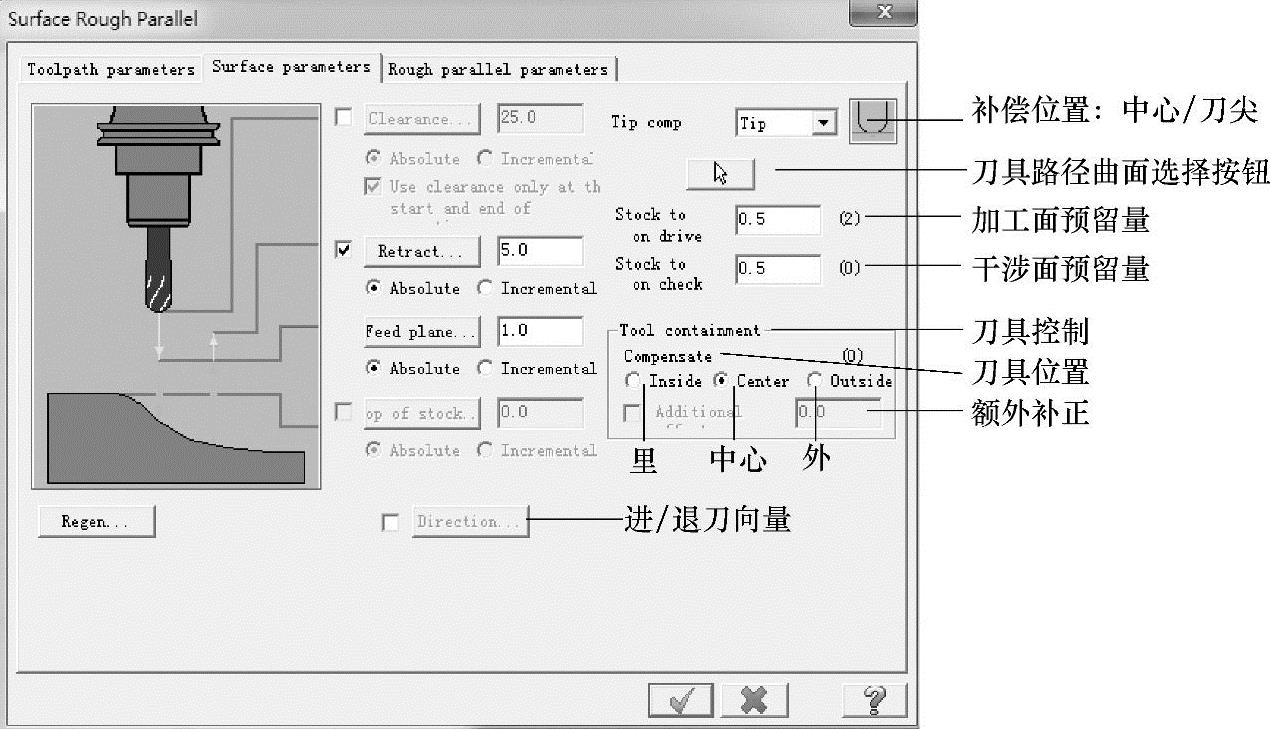

弹出“Surface rough parallel(曲面粗加工平行铣削)”对话框。第一选项卡“Toolpath Parameters(刀具路径参数)”设置同前;第二选项卡“Surface Parameters(曲面加工参数)”如图5-26所示;第三选项卡“Rough parallel parameters(粗加工平行铣削参数)”如图5-27所示。设置完成后单击 按钮结束。

按钮结束。

打开“Cut depths...(切削深度)”对话框如图5-28所示。

图5-25 “刀具路径/曲面选取”对话框

图5-26 “曲面加工参数”选项卡

图5-27 “粗加工平行铣削参数”选项卡

打开“Advanced settings...(高级设置)”对话框可设置在曲面的边缘走圆角和尖角部分的误差等。

图5-28 “切削深度”对话框

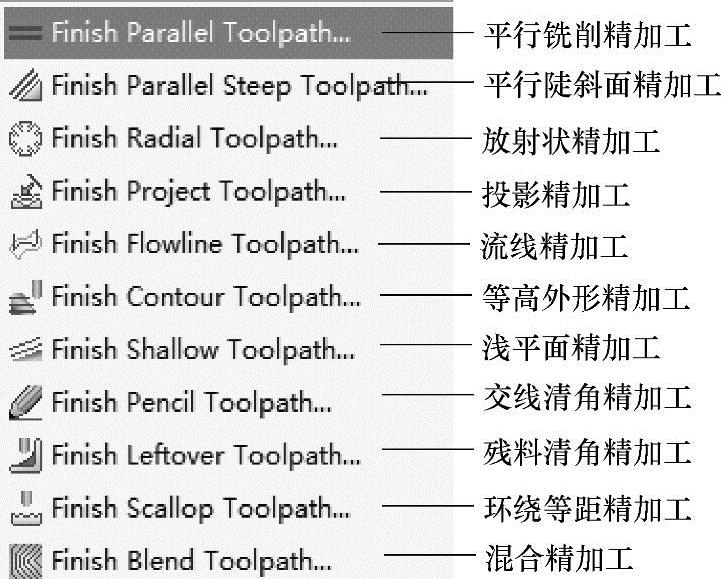

9.精铣零件外凸曲面

单击下拉菜单 →

→ ,出现如图5-29所示曲面精加工的11种刀具路径。根据曲面的特点选用平行铣削精加工,操作步骤同平行铣削粗加工。

,出现如图5-29所示曲面精加工的11种刀具路径。根据曲面的特点选用平行铣削精加工,操作步骤同平行铣削粗加工。

在精加工阶段,往往需要把最大切削间距设定得更低,并且采用能获得更好加工效果的切削方式。在加工角度的选择上,可以与粗加工时的角度不同,如互相垂直,这样可以减少粗加工的刀痕,以获得更好的加工表面质量。在图5-27中将最大切削间距改设置为0.5,加工角度改设置为0。

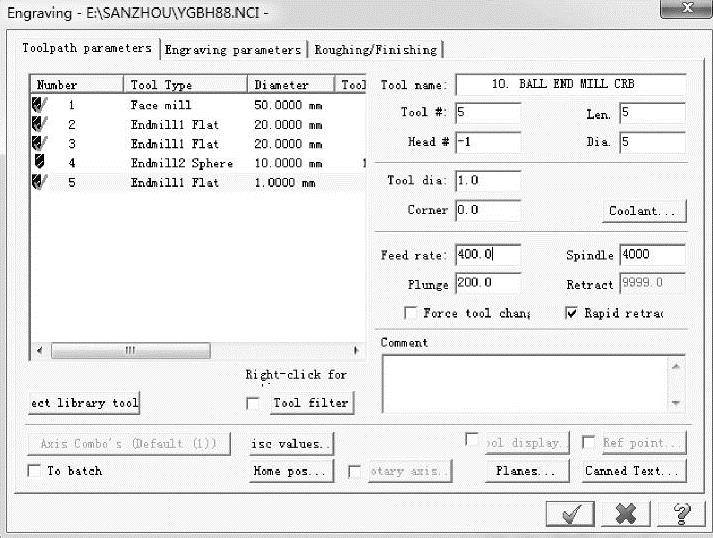

10.刻文字

单击下拉菜单 →

→ ,弹出“串联”对话框,如图5-16所示,单击

,弹出“串联”对话框,如图5-16所示,单击 按钮,框选图中的“月光宝盒”四字的所有图素,单击

按钮,框选图中的“月光宝盒”四字的所有图素,单击 按钮完成;弹出“En-graving(雕刻)”对话框,如图5-30所示,对三个选项卡的参数进行设置,单击

按钮完成;弹出“En-graving(雕刻)”对话框,如图5-30所示,对三个选项卡的参数进行设置,单击 按钮完成。

按钮完成。

至此,对该零件的所有刀具参数设置已完成,接下来进行刀具路径的规划计算。

图5-29 曲面精加工刀具路径

图5-30 “雕刻”对话框

11.刀具路径计算

“刀具路径”管理器顶部按钮如图5-31所示。先单击 按钮,选中所有刀具路径操作,再单击

按钮,选中所有刀具路径操作,再单击 按钮,刷新选中的刀具路径,此时CAM软件系统自动完成计算并生成刀具路径,结果如图5-32所示。

按钮,刷新选中的刀具路径,此时CAM软件系统自动完成计算并生成刀具路径,结果如图5-32所示。

图5-31 “刀具路径”管理器

图5-32 刀具路径

12.刀具路径仿真

仿真采用实体模拟切削,单击图5-31中的 按钮,弹出“Verify(实体切削验证)”对话框如图5-33所示。选中“Stop on collision(撞刀停止)”后单击

按钮,弹出“Verify(实体切削验证)”对话框如图5-33所示。选中“Stop on collision(撞刀停止)”后单击 按钮开始刀具路径的仿真,完成后单击

按钮开始刀具路径的仿真,完成后单击 按钮结束,仿真效果如图5-34所示。

按钮结束,仿真效果如图5-34所示。

图5-33 “实体切削验证”对话框

图5-34 仿真效果图

如出现撞刀的情况,则需要对出现问题的刀具路径参数作出修改或重新设置,再进行仿真模拟,直到无误。

13.后处理

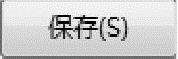

对刀具路径仿真确认无误后就可以生成数控加工程序。单击图5-31中的 按钮,弹出“Post processing(后处理)”对话框如图5-35所示,采用默认设置,单击

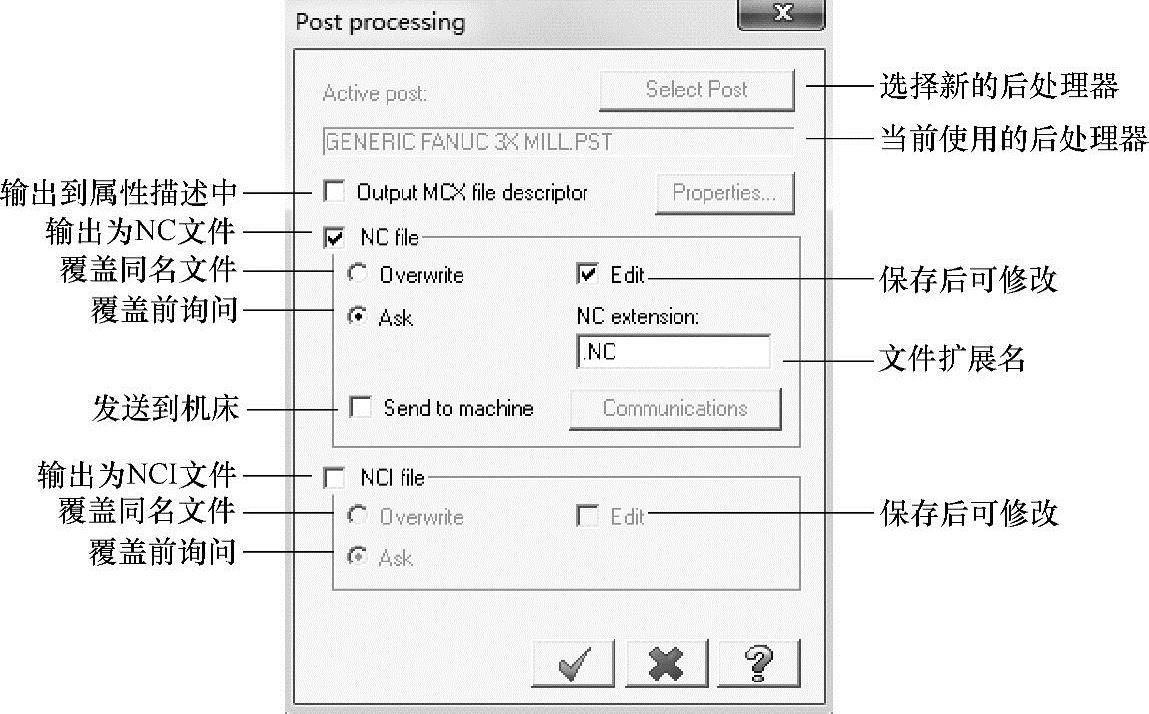

按钮,弹出“Post processing(后处理)”对话框如图5-35所示,采用默认设置,单击 按钮,弹出“另存为”对话框,如图5-36所示,设置保存路径和文件名后单击

按钮,弹出“另存为”对话框,如图5-36所示,设置保存路径和文件名后单击 按钮,系统自动生成数控程序代码,并显示在“Mastercam X Editor(编辑器)”中,如图5-37所示。

按钮,系统自动生成数控程序代码,并显示在“Mastercam X Editor(编辑器)”中,如图5-37所示。

图5-35 “后处理”对话框

图5-36 “另存为”对话框

对于所保存的数控加工程序文件可以根据现有机床的实际情况进行编辑与修改,完成后可用机床读卡器或者数据传输线将所保存的文件导入机床系统中进行零件的加工。

图5-37 Mastercam X Editor(编辑器)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。