一、零件图样分析

1.结构特点

该创意雕刻品零件由长方体外轮廓、外凸曲面和平面文字组成。长方体轮廓为直线,结构较简单;外凸曲面呈球面状,为简单曲面;平面上的文字为下凹文字。

2.材料与毛坯

该创意雕刻品零件材料为铝(YL12),其可加工性较好。根据零件图的尺寸,可选择尺寸为130mm×110mm×20mm的铝块作为毛坯。

3.主要技术要求

该创意雕刻品零件的尺寸公差有两处,长度、宽度的上极限偏差均为+0.03mm,下极限偏差均为-0.03mm,精度要求相对较高;表面粗糙度要求也较高,上平面为Ra1.6μm,其余为Ra3.2μm;同时,零件棱角倒钝,去毛刺。

二、零件特性分析

1.曲面加工的特性

该创意雕刻品零件结构中含有曲面三维曲面加工的刀具路径区别于前述项目的二维加工,加工时机床的X轴、Y轴、Z轴三轴联动,根本无法采用手工编程的方法来实现,必须采用计算机编程软件(如Mastercam)来实现数控程序的编制。

曲面加工一般需要进行粗、精加工。粗加工的目的是为了尽可能快地将曲面零件从毛坯中分离出来;在大多数情况下,需要在粗加工后留下一定的余量进行精加工,以达到零件的形状和尺寸精度要求。

曲面粗加工中一般采用平底立铣刀;精加工中一般采用球头立铣刀。

2.铣刀的特性

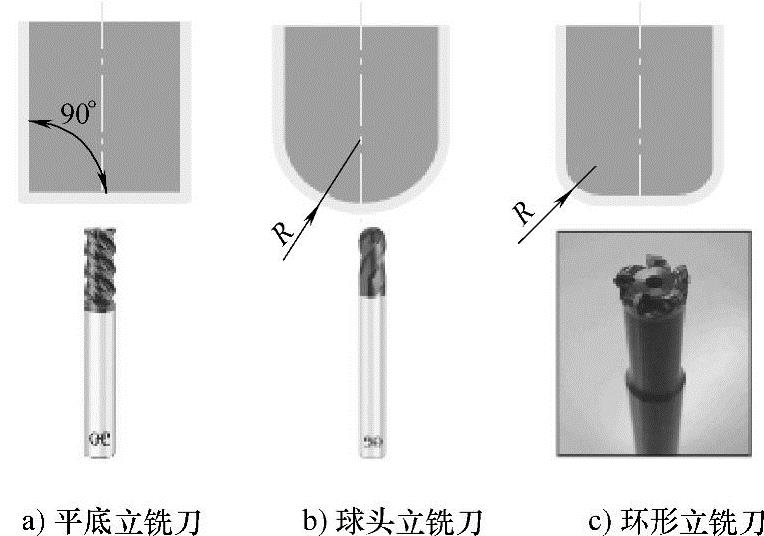

加工中心上所使用的刀具主要为铣刀,根据刀具的头部形状,铣刀可以分为平底立铣刀、球头立铣刀、环形立铣刀、倒角刀、T形槽铣刀、齿形刀等,如图5-5所示。平底立铣刀主要用于加工槽(包括键槽)、侧平面、台阶面等;球头立铣刀主要用于加工型腔、斜面、成形面等,进行曲面的半精铣和精铣,小球头立铣刀可以精铣陡峭面、直壁的小倒角。

图5-5 常用铣刀结构

球头立铣刀的端面是带切削刃的球面,加工时球头与工件为点接触且在刀具上同时存在高速切削区(外径处)、低速切削区(刀头中心处)。加工时应注意尽量缩短伸出量(应保证有效加工长度)、减小背吃刀量、增大进给量,有利于提高刀具使用寿命。(https://www.xing528.com)

图5-6所示为球头立铣刀与环形立铣刀的加工工艺性比较。

图5-6 球头立铣刀与环形立铣刀的加工工艺性比较

三、制定加工工艺

1.数控设备的选择

根据该零件的外形结构特点,且考虑到零件为单件生产,故可选择在加工中心上完成零件的加工。遵循机床规格与零件外形尺寸相适应原则、机床精度与工件加工精度相适应原则和机床生产率与工件生产类型相适应原则,选用功率相当的Fadal-3016L加工中心机床进行零件数控加工。

2.定位与装夹方式的选择

在加工中心上安装零件时,应尽量优先选用通用夹具进行装夹。该零件的毛坯为方料,采用通用机用虎钳进行装夹,装夹时可以以毛坯的侧面和底面作为工艺基准。

该零件尺寸不大,选择钳口宽度125mm规格的机用虎钳装夹即可。装夹时,应尽量减少装夹次数,尽可能在一次装夹中完成尽可能多的加工内容。第一次装夹以毛坯面为粗基准进行定位,手动粗、精铣零件底平面;然后将零件翻转以已加工面为精基准定位,进行第二次装夹,用标准垫块垫高。机用虎钳夹紧后(要求Z向余量大于17mm)铣削零件上平面至高度尺寸17mm,铣削长方体外轮廓至尺寸ϕ125mm±0.03mm、ϕ105mm±0.03mm,并加工完成曲面和文字。

3.零件加工方案的制定

根据零件图样的要求,应选择合适的数控铣刀,采用符合加工精度的加工方案,以提高经济性和生产率。

该零件上平面的表面粗糙度为Ra1.6μm,可采用粗铣、精铣的加工方案,选择ϕ50mm的镶刀片面铣刀加工;零件的其余轮廓表面粗糙度为Ra3.2mm,长方体外轮廓尺寸公差为0.06mm,精度要求较高,采用粗铣、精铣加工方案,选择ϕ20mm的高速钢平底立铣刀加工;外凸曲面先选用ϕ20mm的高速钢平底立铣刀粗加工,再选用ϕ10mm的球头立铣刀精加工;文字选用刻字刀加工。

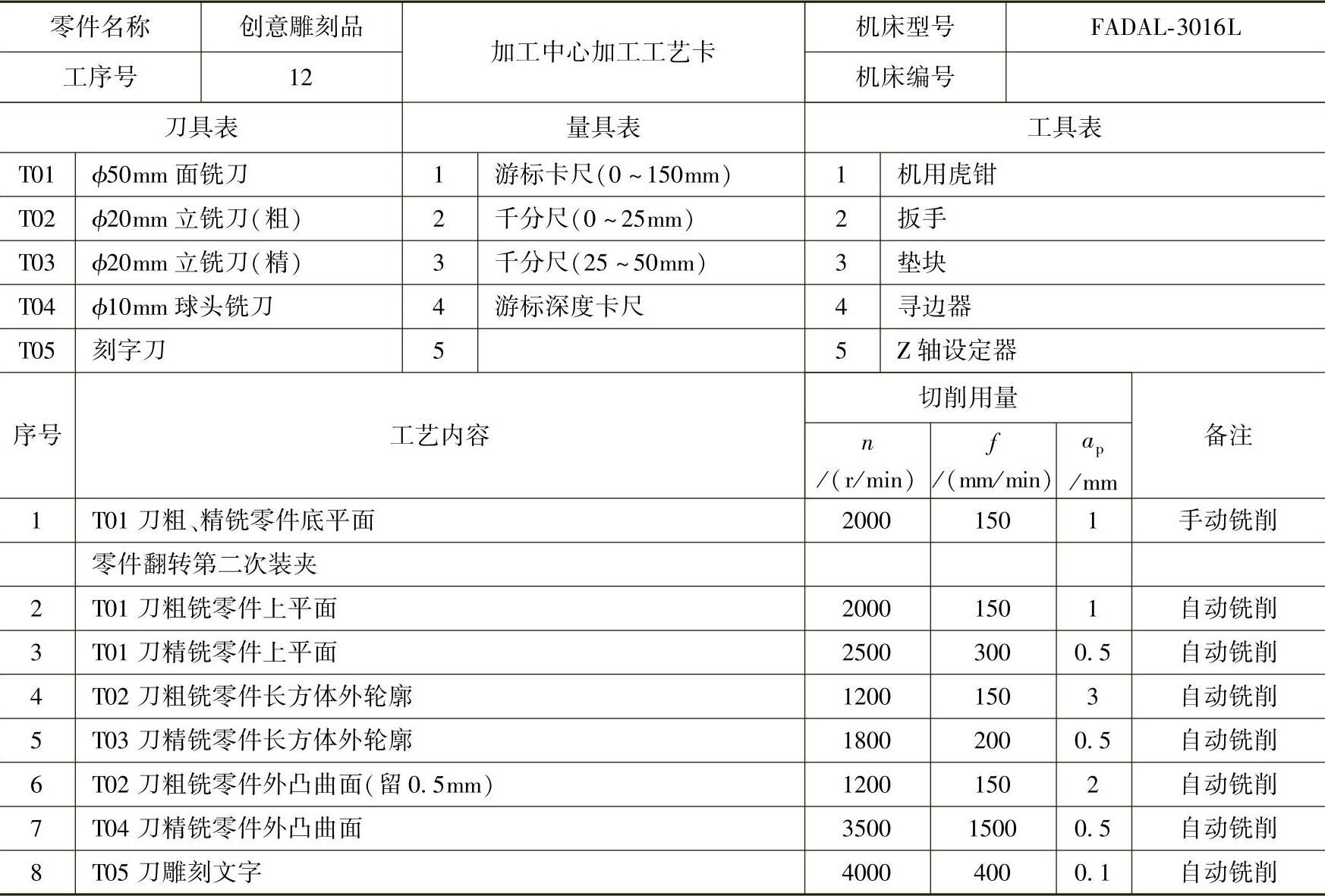

根据车间生产及教学需要,遵循基准先行、先粗后精、先主后次、先面后孔的原则,制定如表5-1所示的创意雕刻品零件的加工中心加工工艺卡。

表5-1 创意雕刻品零件的加工中心加工工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。