一、零件图样分析

1.结构特点

封板是典型的薄板类零件。零件轮廓主要由直线构成,结构较简单;孔主要由直通孔及阶梯孔构成,结构复杂程度一般,其特点是有多处孔结构相同。

2.材料与毛坯

封板零件材料为碳素结构钢Q235,是钢材里最普通的,俗称A3钢。钢号冠以“Q”开头,代表钢材的屈服强度,后面的数字表示屈服强度数值,单位是MPa。比如Q235表示屈服强度ReH为235MPa的碳素结构钢。Q235分A、B、C、D四级(GB/T 700—2006),其硫含量依次递减。以Q235A为例,其各成分的含量(质量分数)为w(C)≤0.22%,w(Mn)≤1.4%,w(Si)≤0.35%,w(S)≤0.05%等。在力学性能上,A级只保证常规的抗拉强度、屈服强度和伸长率,B级开始增加180°冷弯和室温冲击吸收功,C级保证0℃冲击吸收功,D级保证-20℃冲击吸收功,最低值都是27J。一般市面上不易采购到C、D级。Q235钢板含碳量适中,硬度在10HRC左右,强度、塑性等性能得到较好配合,可加工性较好,用途最广泛。

该零件的周边轮廓为300mm×150mm,采用普通机床加工到尺寸精度要求,在加工中心无需再加工,故可选择尺寸为300mm×150mm×12mm的钢板作为毛坯。

3.主要技术要求

该封板零件的几何公差有1处。十个相同孔中的同轴度公差为0.2mm以内,可以达到;该零件尺寸精度要求一般;表面质量要求也较高,表面粗糙度需要达到Ra3.2μm,且不得有弯曲、擦痕和刮伤;零件表面需进行镀镍钝化处理。

二、制定加工工艺

1.数控设备的选择

根据该零件的形状特征,且考虑到生产批量较少,选择在加工中心上完成零件的加工。遵循机床规格与零件外形尺寸相适应原则、机床精度与工件加工精度相适应原则和机床生产率与工件生产类型相适应原则,选用功率适中的Fadal-3016L加工中心机床。

2.定位与装夹方式的选择

在加工中心上安装零件时,应优先选用通用夹具进行装夹。封板零件为小批量产品,选用的毛坯为板料,采用通用机用虎钳进行装夹。装夹时可以毛坯的侧面和底面作为工艺基准,所选用的坯料高度尺寸要稍大一些,以留有夹头。

该零件尺寸较大,选择钳口宽度125mm规格以上的机用虎钳装夹。装夹时,应尽量减少装夹次数,并尽可能在一次装夹中完成最多的加工内容。加工时需要保证零件顶面与底面的平面度,因此需要两次装夹。第一次装夹以毛坯面为粗基准进行定位,铣削零件底面,然后将零件翻转以该表面为精基准进行定位第二次装夹,用标准垫块进行垫高,夹紧后加工顶表面和其他项目,以实现一次装夹完成所有表面的加工。

3.零件加工方案的制定(https://www.xing528.com)

加工孔前应先将端面铣平,防止中心钻折断。封板零件的顶面的表面粗糙度要求较高,可采用粗铣、精铣的加工方案,选择直径为ϕ80mm的镶刀片面铣刀加工。

封板零件的加工特点是孔很多,需要钻孔。钻孔就是用钻头在实体材料上加工孔的方法。钻削时,工件固定在工作台上,钻头安装在加工中心的主轴上做旋转运动(主运动),钻头沿轴线方向移动(进给运动)。在实体上钻孔的刀具常用普通麻花钻,如图4-4所示。该零件的通孔精度要求不高,公差等级为IT10,选择直径为ϕ3mm、ϕ4mm和ϕ5mm的高速钢钻头钻削加工。

钻孔前要先用中心钻定位。中心钻用于孔加工的预先精确定位,起到引导麻花钻进行孔加工、减少误差的作用,如图4-5所示。中心钻有两种型式:A型为不带护锥的中心钻;B型为带护锥的中心钻。加工直径d≤10mm的中心孔时,通常采用不带护锥的中心钻(A型)。这里选择A型中心钻。

零件的阶梯通孔ϕ10mm精度要求不高,选择键槽铣刀粗加工。键槽铣刀主要用于加工键槽与槽,前面已经详述,如图4-6所示。

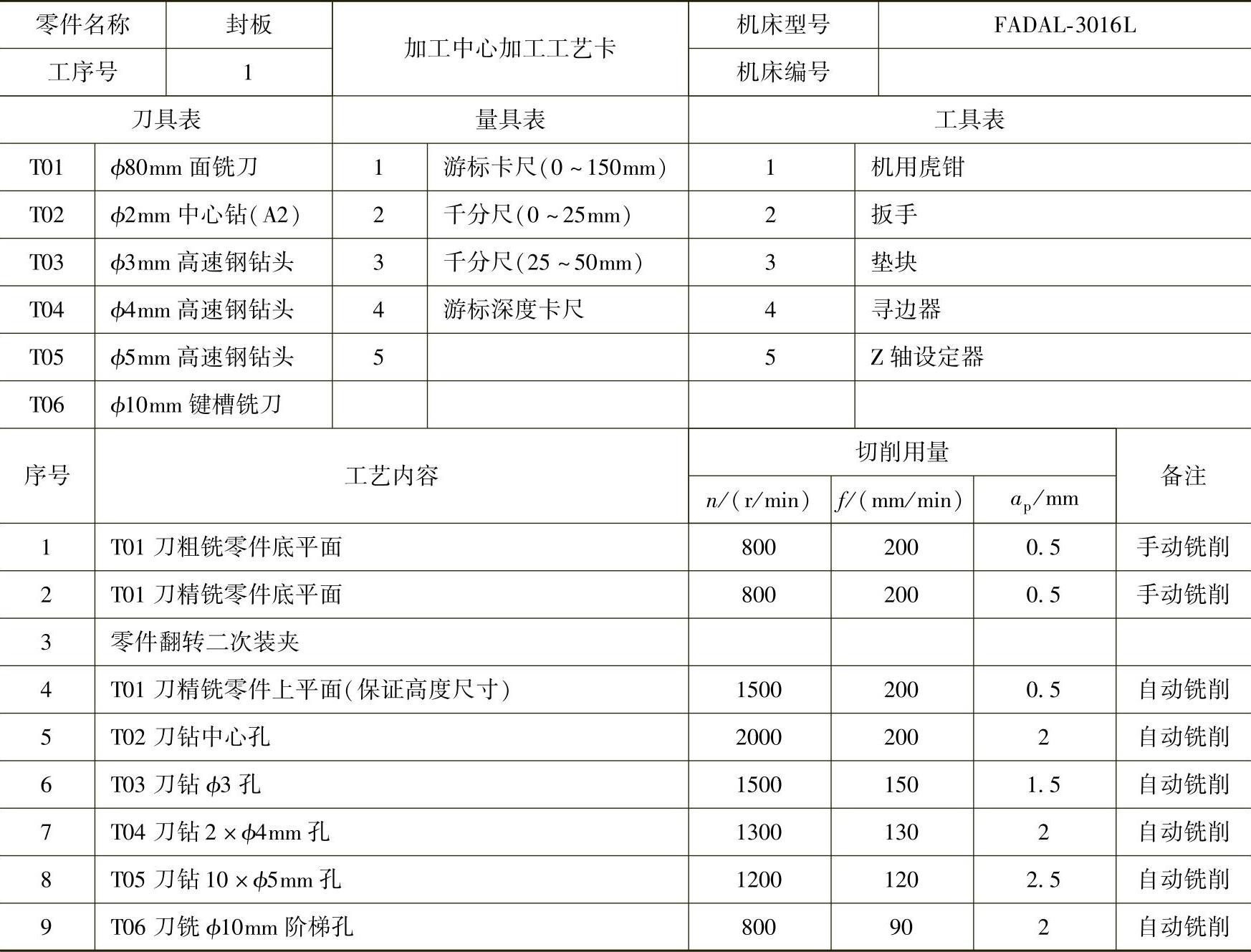

根据车间生产及教学需要,遵循由内到外、由粗到精、由近到远的原则,制定如表4-1所示的封板零件的加工中心加工工艺卡。

图4-4 高速钢普通麻花钻

图4-5 高速钢中心钻

图4-6 高速钢键槽铣刀

表4-1 封板零件的加工中心加工工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。