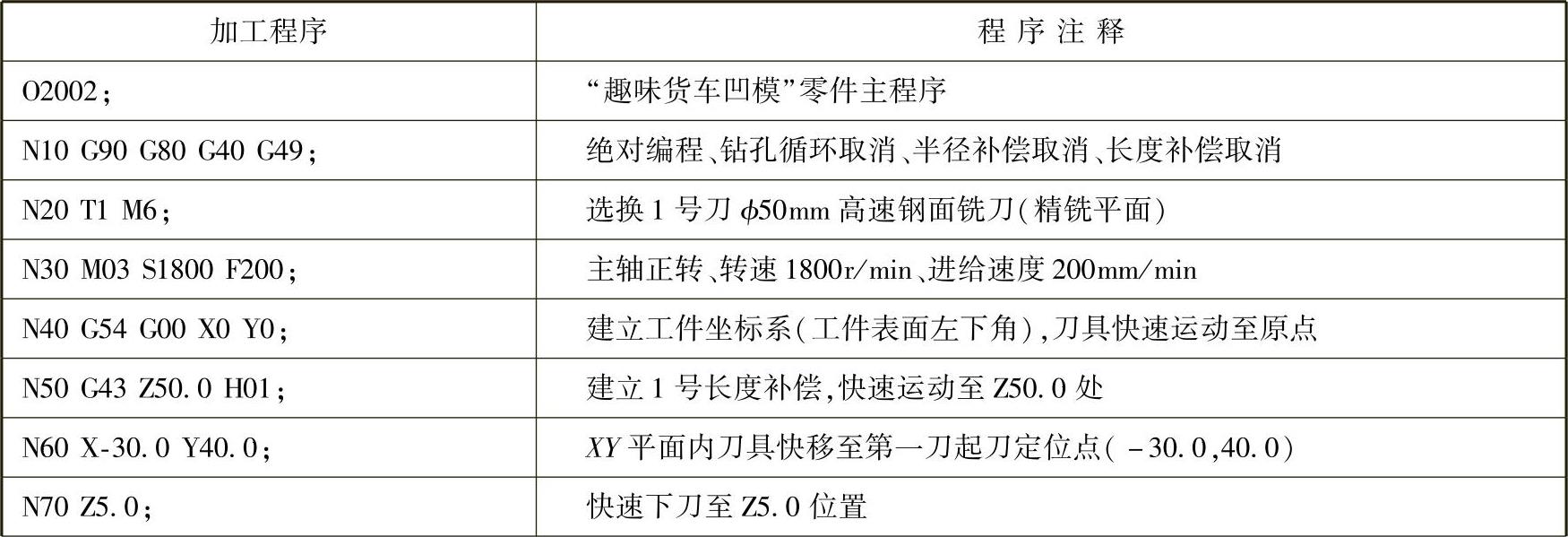

一、零件的数学处理

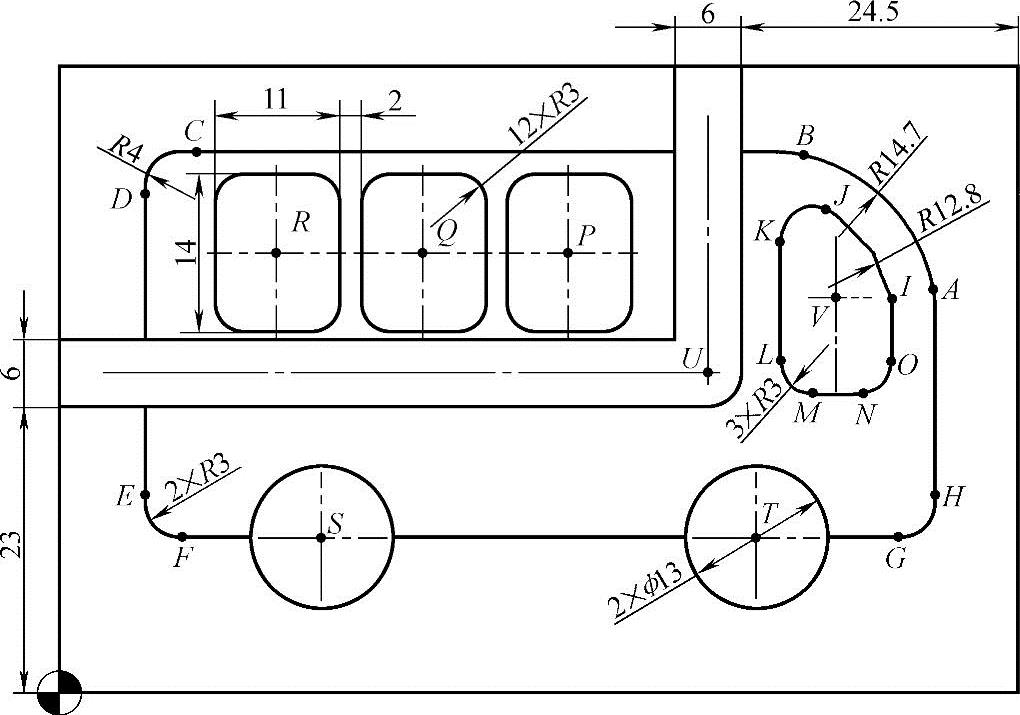

根据零件图样可确定如图2-17所示的该趣味货车凹模零件第一层型腔各基点坐标(工件坐标系原点设在工件上表面左下角位置):A(77.5,34.5)、B(62.9,47.5)、C(11.5,47.5)、D(7.5,43.5)、E(7.5,16.5)、F(10.5,13.5)、G(74.5,13.5)、H(77.5,16.5)。

图2-17 趣味货车凹模零轮廓各基点坐标

该趣味货车凹模通槽及型腔各基点及中心点坐标为:I(73.8,34.5)、J(68.6,42.1)、K(63.9,39.7)、L(63.9,29)、M(66.9,26)、N(70.8,26)、O(73.8,29)、P(45.1,38.5)、Q(32.1,38.5)、R(19.1,38.5)、S(23,14)、T(62,14)、U(57.5,26)、V(69,34.5)。

二、刀具路径的确定

当加工余量较大或精度较高的薄壁型腔件时,一般采用平底立铣刀加工,刀具半径应符合图样型腔圆角的要求。可采用多次走刀的方法控制零件的变形误差。最后一次走刀的切除量一般控制在0.2~0.5mm。用立铣刀铣削内凹槽轮廓表面时,切入和切出无法外延,铣刀只有沿工件轮廓的法线方向切入和切出,这时可将其切入点和切出点选在工件轮廓两几何元素的交点处。但随着进给路径的不同,加工结果也将不一样。

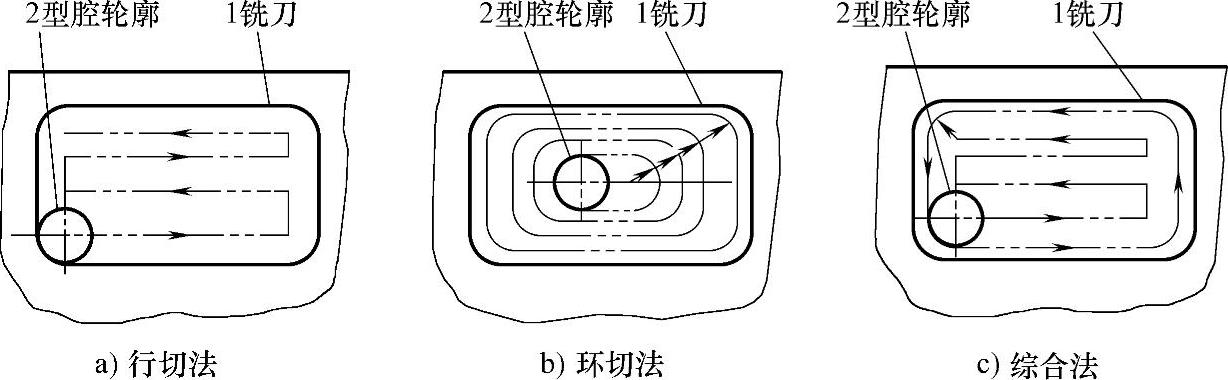

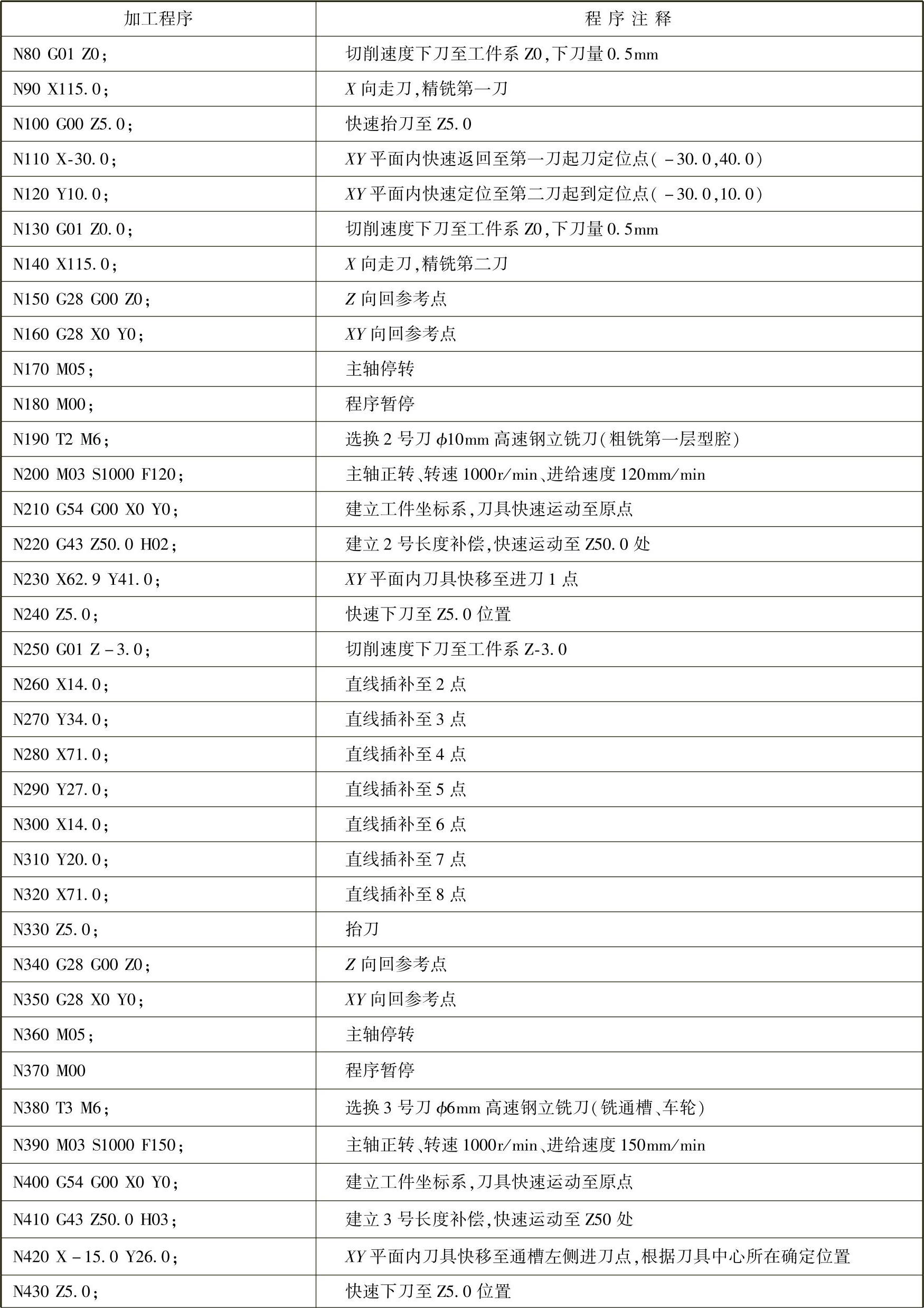

图2-18所示为用平底立铣刀加工内凹槽的三种刀具路径:①行切法:从槽的一边一行一行地切到槽的另一边。其特点是刀具路径短,不留死角,不伤轮廓,减少了重复进给的搭接量,但在每两次进给的起点与终点间留下了残留面积,降低了表面粗糙度。②环切法:从槽的中间逐次向外扩展进行环形走刀,直至切完全部余量。其特点是表面粗糙度好于行切法,但刀具路径比行切法长,在编程时刀位点计算较复杂。③综合法:先用行切法切去中间大部分余量,再用环切法沿凹槽的周边轮廓环切一刀。其特点是综合了行切法和环切法的优点,既能使总的刀具路径较短,又能获得较好的表面粗糙度。显然,三种方案中,综合法的刀具路径方案最佳。

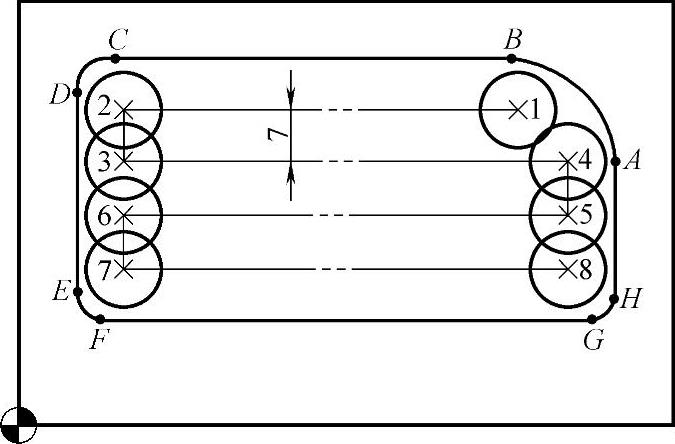

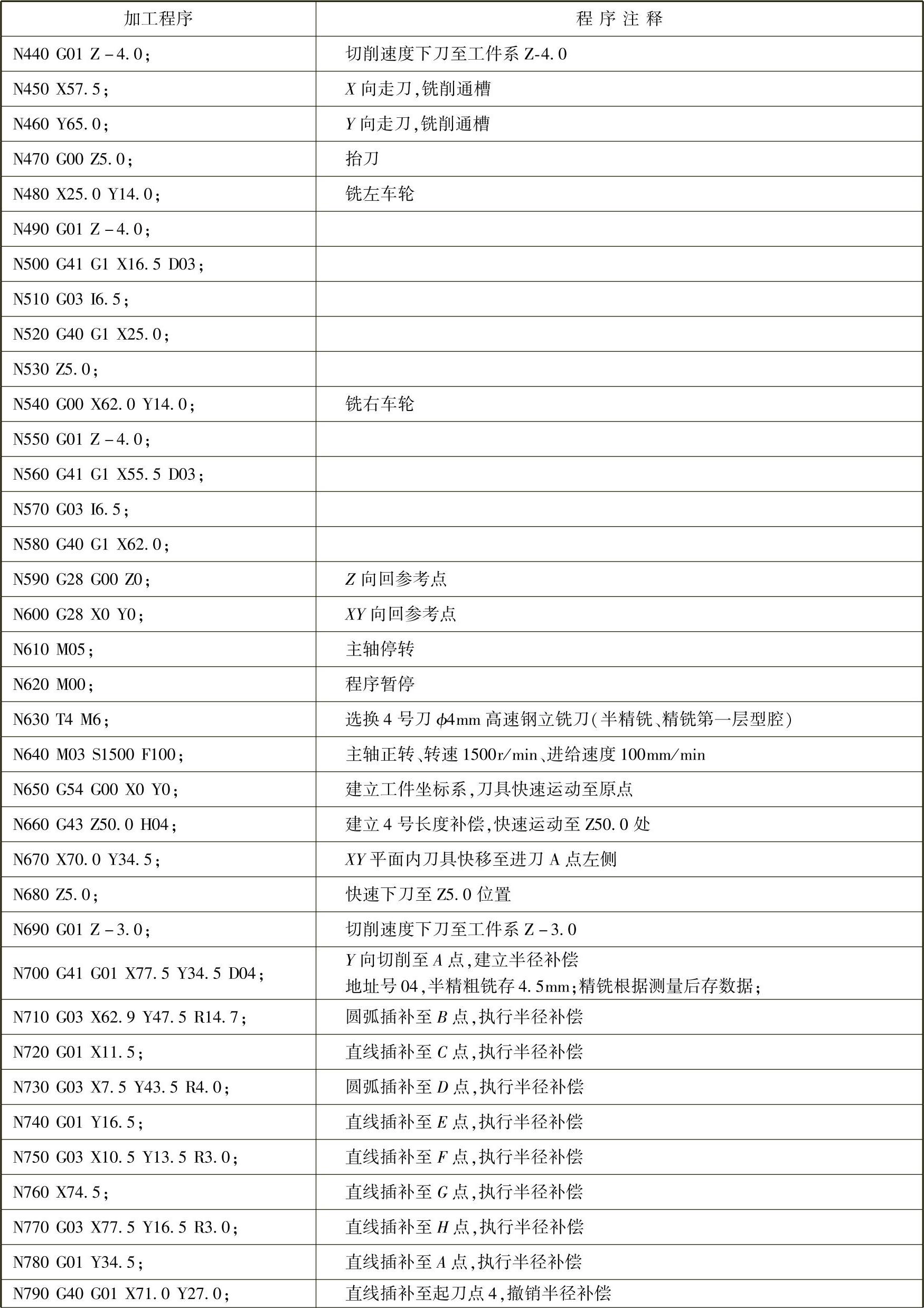

该趣味货车凹模零件第一层型腔开粗的刀具路径如图2-19所示,ϕ10mm键槽铣刀在1点下刀,采用行切法1→2→…→7→8(Y向行间距为7mm)→抬刀,各点坐标分别为1(62.9,41)、2(14,41)、3(14,34)、4(71,34)、5(71,27)、6(14,27)、7(14,20)、8(71,20);半精加工和精加工路径采用环切法,ϕ4mm键槽铣刀在4点下刀,采用法向切入点A,顺铣加工(逆时针走刀)方式,A→B→C→…→A,法向切出至点4。

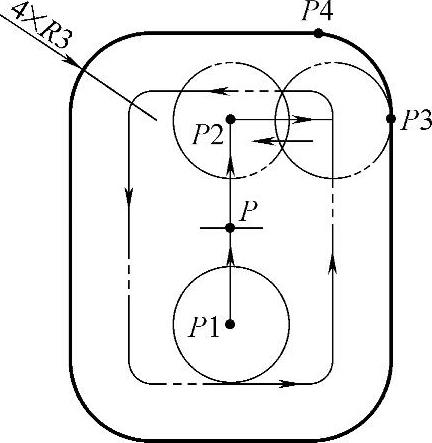

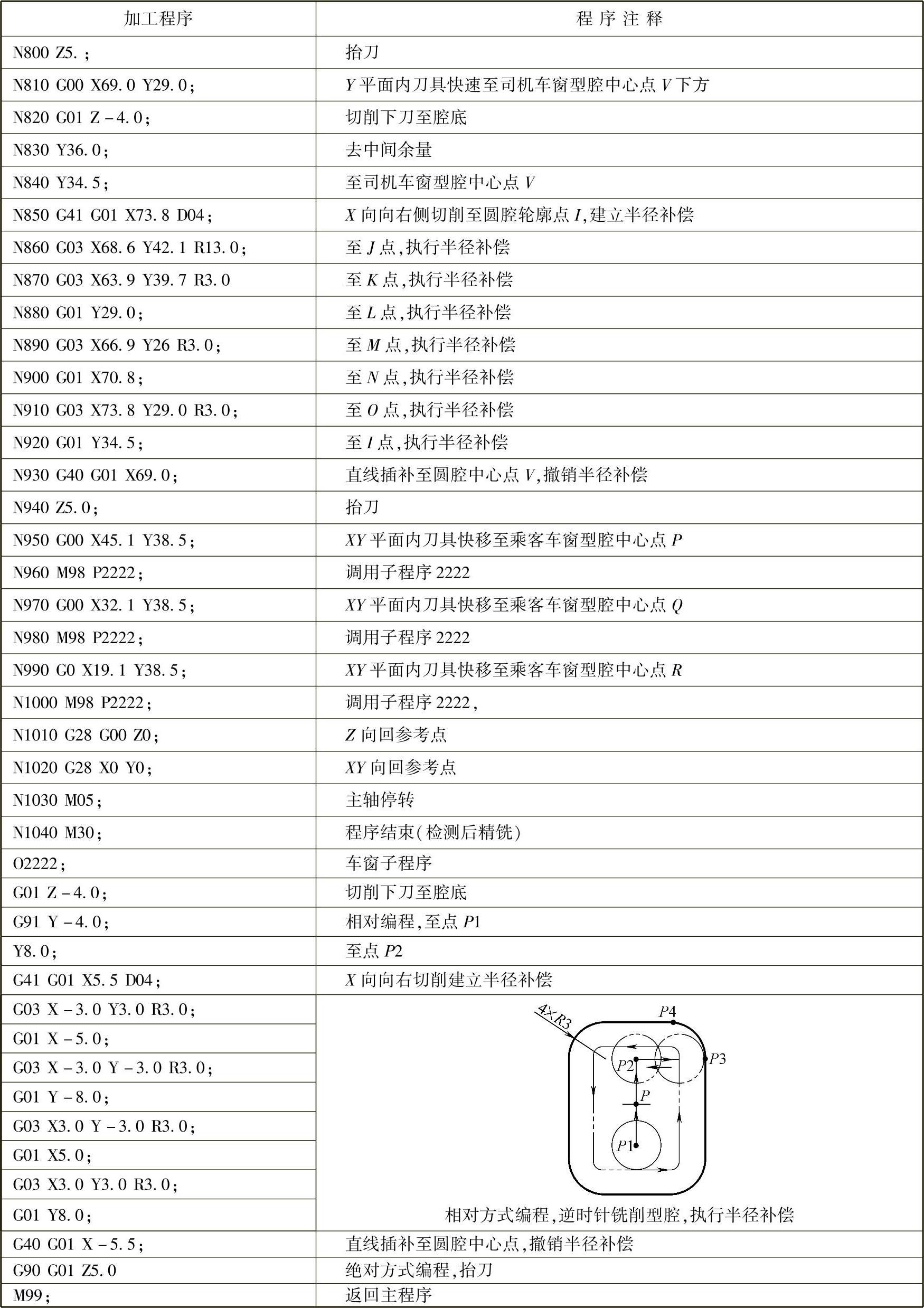

如图2-20所示,车窗型腔开粗采用ϕ4mm键槽铣刀P点下刀,直线走刀P→P1→P2去余量(P至P1为4mm,P1至P2为8mm),再由P2法向切入P3沿轮廓P3→P4→…→P3环切,法向切出至P2后抬刀。司机车窗刀具路径与其相似。

图2-18 平底立铣刀加工内凹模的三种刀具路径

图2-19 第一层型腔开粗的刀具路径(https://www.xing528.com)

图2-20 车窗型腔粗、精铣的刀具路径

三、加工程序单

趣味货车凹模零件数控加工程序单见表2-6。

表2-6 趣味货车凹模零件数控加工程序单

(续)

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。